Для нормальной работы нижних складов на них необходимо иметь запасы лесоматериалов, отличающиеся друг от друга по своему назначению и виду. Вместимость склада должна соответствовать наибольшей величине размещаемых на нем запасов.

Общие вопросы создания запасов лесоматериалов на лесозаготовительных предприятиях, в том числе и на лесных складах, изучались в ЦЫИИМЭ, СНПЛО, МЛТИ и подробно изложены в работах [5], [49] и др.

По виду укладываемых лесоматериалов различают запасы сырья, полуфабрикатов и готовой продукции. Запасы сырья (деревьев или хлыстов) создают на стыке лесовозной дороги и сучкорезных (при вывозке деревьев) или раскряжевочных (при вывозке хлыстов) установок и укладывают в основном потоке или в стороне от него. Запасы полуфабрикатов (сортиментов, подлежащих дальнейшей переработке на этом же нижнем складе) укладывают перед соответствующими цехами и участками. Запасы готовой продукции размещают у фронта отгрузки на железную дорогу МПС, погрузки в суда или сдачи в сплав.

По своему назначению запасы лесоматериалов на нижних складах делят на сезонные, резервные, межоперационные и технологические. Сезонные запасы призваны обеспечить нормальную работу лесоскладского оборудования при заранее предусмотренных длительных перерывах или резких изменениях режима работы лесовозного транспорта, перерабатывающих цехов и транспортных средств, вывозящих со склада готовую продукцию. Резервные запасы компенсируют неравномерность работы смежных участков, вызванную в основном случайными причинами; создание резервных запасов также необходимо при разном числе смен работы смежных участков. Межоперационные запасы создают между смежными установками в пределах одного цеха, участка или поточной линии. Они должны обеспечивать нормальную работу потока при кратковременных остановках входящих в него основных установок, а также при изменении ритма работы одной из смежных установок. Наиболее необходимо создавать межоперационные запасы между находящимися в одном потоке установками групповой и поштучной обработки. Технологические запасы связаны с необходимостью просушки некоторых видов готовой продукции перед отгрузкой их потребителям.

Создание любого запаса связано с дополнительными трудозатратами и капиталовложениями, поэтому наиболее желательна работа вообще без запасов, однако практически это невыполнимо, так как отсутствие запасов поведет к значительным простоям всего лесоскладского оборудования. Наряду с этим создание слишком больших запасов нецелесообразно, так как ведет к увеличению складских территорий, возникает потребность в дополнительном подъемно-транспортном оборудовании и т. п. Поэтому определение оптимальных размеров сезонных, резервных и межоперационных запасов сырья, полуфабрикатов и готовой продукции является одной из важнейших задач, возникающих при проектировании нижних складов лесозаготовительных предприятий.

Запасы сырья. Величина сезонного запаса сырья (деревьев или хлыстов) может быть определена из интегрального графика режима работы участка «вывозка — очистка от сучьев или раскряжевка» (рис. 1.3, а). Вывозка по лесовозной дороге характеризуется линией 1, при этом предусмотрено прекращение вывозки в периоды весенней tрп и осенней tрo распутиц, а также большая интенсивность работы лесовозного транспорта в зимнее время по сравнению с летним. С точки зрения потребностей нижнего склада была бы желательна равномерная и круглогодовая (без перерывов на распутицу) работа лесовозного транспорта, однако практически это труднодостижимо, так как почти при любых типах дорожных покрытий необходимо прекращение вывозки на период распутицы, а увеличение интенсивности вывозки в зимнее время связано с использованием наиболее дешевых зимних дорог. Очистку деревьев от сучьев и раскряжевку хлыстов на нижнем складе (линия II) наиболее целесообразно производить равномерно в течение всего года, за исключением кратковременной плановой остановки на ремонт tрем (во время весенней или осенней распутицы). Равномерная работа нижнего склада в течение всего года, вполне достижимая практически, позволяет лучше использовать лесоскладское оборудование, полнее загрузить рабочих, своевременно выпускать все виды продукции (хотя и ведет к некоторому увеличению сезонного запаса заготовленного леса).

Расстояние между линиями 1 и II характеризует величину сезонного запаса. Наибольший запас сырья Еc будет к началу прекращения вывозки в связи с весенней распутицей (на приведенном графике — в начале апреля). Из графика видно, что величина наибольшего сезонного запаса деревьев или хлыстов определяется

B — коэффициент сезонности обработки сырья (очистки деревьев от сучьев, раскряжевки хлы-стов), показывающий какая часть годового грузооборота обрабатывается зимой.

Запасы полуфабрикатов. К полуфабрикатам на нижних складах относят: хлысты, обработанные на сучкорезных установках и подлежащие раскряжевке на сортименты; сортиментное долготье, подлежащее окорке; окоренное сортиментное дол-готье, подлежащее разделке на короткомерные лесоматериалы; шпальные кряжи, подлежащие распиловке на шпалы; пиловочник, поступающий для распиловки в лесопильный цех; круглые лесоматериалы, подлежащие переработке на тарные дощечки, колотые балансы, технологическую щепу и т. п.

Установки, вырабатывающие полуфабрикаты, и оборудование, перерабатывающее полуфабрикаты в готовую продукцию, на нижних складах в течение года обычно работают равномерно, не имея заранее запланированных изменений ритма работы, а также длительных остановок (за исключением периода остановки всего склада на время планового ремонта). В связи с этим на нижних складах сезонных запасов полуфабрикатов обычно не создается.

Наряду с этим вследствие случайных причин выход отдельных сортиментов, получающихся при раскряжевке хлыстов, неравномерен; поэтому перед перерабатывающими цехами или установками должны создаваться резервные запасы полуфабрикатов (сортиментов). По существующим нормативам их объем должен равняться 2—3-сменному объему переработки. Такие запасы обеспечивают сравнительно ритмичную работу цеха даже в том случае, когда полуфабрикаты подаются в течение двух смен в сутки, а цех работает в одну смену, или наоборот. Величину резервного запаса полуфабрикатов перед цехом можно определить, пользуясь методами теории массового обслуживания [49, с. 125—132].

Между смежными технологическими установками, входящими в одну поточную линию, следует создавать межоперационные запасы полуфабрикатов, компенсирующие изменения ритма работы и кратковременные остановки любой из этих установок. Такие запасы размещают в буферных магазинах или на площадках, вместимость которых должна обеспечить с требуемой вероятностью ритмичную работу поточной линии.

Запасы готовой продукции. К готовой продукции на нижних складах относят: круглые лесоматериалы, отгружаемые

в неразделенном виде (строительные бревна, лиственные деловые кряжи, иногда пиловочник, рудстоечное и балансовое дол-готье и т. п.), разделанную рудничную стойку и балансы, шпалы, пиломатериалы, тарные дощечки, технологическую щепу и др. Запасы готовой продукции размещают у фронта отгрузки. Неразделываемые сортименты поступают к фронту отгрузки от сортировочных установок. Продукция, получающаяся в результате обработки или переработки полуфабрикатов, подается на склад готовой продукции из соответствующих цехов, при этом она в ряде случаев в этих цехах также подвергается необходимой сортировке.

У фронта отгрузки создают сезонные и резервные запасы готовой продукции; кроме того, для некоторых видов продукции предусматривают технологические запасы. Межоперационные запасы в данном случае не создают, а их роль выполняют резервные запасы. Объем запаса готовой продукции у фронта отгрузки определяют отдельно для каждого вида продукции (для каждого сортимента).

Сезонные запасы готовой продукции предназначены обеспечить нормальную работу во время заранее запланированных остановок работы цехов нижнего склада или перерывов вывозки со склада готовой продукции средствами железнодорожного или водного транспорта. Перерабатывающие цеха нижнего склада обычно работают в течение года равномерно и останавливаются только на сравнительно кратковременный период ремонта (tvcм). Годовой график выхода готовой продукции на рис. 1.3, а изображен линией III.

На прирельсовых нижних складах чаще всего отгрузку готовой продукции на подвижной состав железных дорог МПС планрфуют равномерной в течение всего года без перерывов—линия IV.

Резервные запасы готовой продукции у фронта отгрузки призваны компенсировать вызванную случайными причинами неравномерность работы отдельных цехов, подачи под погрузку железнодорожных вагонов и судов, возможности сдачи леса в сплав. Величину резервных запасов готовой продукции у фронта отгрузки определяют по существующим нормативам для прирельсовых складов — от 15 до 45-суточного объема отгрузки или рассчитывают с использованием теории массового обслуживания [49, с. 118—125]; при этом необходимо иметь в виду, что в некоторых случаях для прирельсовых скла-дов (в особенности вследствие непредусмотренных перебоев в работе железнодорожного транспорта) резервный запас готовой продукции намного превышает сезонный запас, подсчитанный по формуле (1.5).

Величину технологических запасов готовой продукции у фронта отгрузки определяют сроком просушки, зависящим от местных условий и соглашений с потребителями.

Хранение лесоматериалов на складе. Запасы лесоматериалов на складах размещают обычно в штабелях или поленницах. Размеры и конструкции штабелей должны обеспечивать сохранность уложенных лесоматериалов, гарантировать безопасные условия работы и соответствовать техническим возможностям штабелевочного оборудования. Долготье укладывают в рядовые, пачковые или плотные штабеля.

В рядовых штабелях лесоматериалы располагают параллельными рядами, между которыми укладывают две-три линии прокладок. Штабеля такой конструкции обеспечивают лучшую по сравнению с другими типами штабелей просушку лесоматериалов, но применяются редко так как требуют ручной раскатки. Коэффициент полнодревесности А рядового штабеля (отношение объема уложенных лесоматериалов к геометрическому объему штабеля) приблизительно равен 0,45—0,55.

В пачковых штабелях пачки лесоматериалов отделяют друг от друга горизонтальными и наклонными прокладками. Штабеля такого типа применяют при укладке лесоматериалов лебедками или кранами, снабженными стропами. Объем пачек, укладываемых в штабель, соответствует грузоподъемности штабелевочного оборудования. Коэффициент полнодревесности пач-кового штабеля А = 0,64-0,65.

В плотные штабеля укладывают лесоматериалы при использовании на штабелевке кранов с торцовыми или челюстными грейферами. Коэффициент полнодревесности плотного штабеля составляет Д = 0,654-0,7.

Запасы хлыстов и деревьев на нижних складах укладывают обычно в пачковые штабеля, коэффициент полнодревесности которых значительно ниже, чем у аналогичных штабелей из сортиментного долготья, и составляет 0,25—0,35.

Короткие круглые и колотые лесоматериалы (длиной до 2 м) чаще всего хранятся на лесных складах в плотных штабелях (поленницах), а иногда в кучах. Поленницы укладывают и разбирают грейферными кранами, автопогрузчиками или вручную. Коэффициент полнодревесности поленниц составляет А = 0,74-4-0.75. Хранение коротья в кучах применяют на лесных складах целлюлозно-бумажных предприятий, накапливающих одновременно большое количество сырья. Кучи укладывают специальными наклонными лесотранспортерами (стаккерами), а разбирают грейферными кранами. Коэффициент полнодревесности куч составляет А = 0,454-0,5.

Шпалы для просушки укладывают на складе в клеточные штабеля по 50 шт. в каждом. Такую укладку можно производить только вручную. Если просушка не требуется, то шпалы хранят в пачковых штабелях, укладываемых автопогрузчиками или кранами. Коэффициент полнодревесности клеточного штабеля составляет Д = 0,434-0,46; для пачковых штабелей А находится в пределах от 0,74 до 0,93 в зависимости от размеров пачки и прокладок.

Конструкции штабелей пиломатериалов зависят от того, для каких целей их укладывают. Пиломатериалы для просушки укладывают в рядовые штабеля с разрывами между соседними досками и с использованием в качестве прокладок тех же пиломатериалов. Коэффициент полнодревесности такого штабеля составляет Д = 0,34-0,35; укладывают его вручную. При использовании на штабелевке автопогрузчиков и кранов пиломатериалы укладывают в пачковые штабеля с Л = 0,74-0,75. В этом случае на складе пиломатериалы не просушивают.

Технологическую щепу на лесных складах хранят в специальных бункерах или в кучах, расположенных на открытых площадках. Кучи насыпают ленточными транспортерами или пневмотранспортными установками. Разбирают кучи бульдозерами, грейферными кранами или автопогрузчиками, снабженными ковшом. Коэффициент полнодревесности куч технологической щепы составляет А = 0,34-0,35.

В последнее время большое распространение получила система единого пакета; при этом лесоматериалы хранят и перевозят в пакетах, имеющих фиксированную форму, размеры и массу, согласованные с габаритом погружаемого подвижного состава и грузоподъемностью погрузочного оборудования. Формируют пакеты в гибкой или жесткой обвязке, обрешетке или контейнере и хранят в пакетных штабелях. Коэффициент полнодревесности пакетных штабелей зависит от вида пакетируемых лесоматериалов, размера пакета, типа обвязки и приблизительно равен коэффициенту полнодревесности пачкового штабеля.

Размеры штабелей, а также размещение их на складе определяются правилами пожарной безопасности и технологическими возможностями штабелевочного оборудования. Длина штабелей долготья практически не ограничена и зависит в основном от типа штабелевочного оборудования. При использовании для этой цели лебедок или кабельных кранов длина штабелей достигает 250—300 м; при штабелевке башенными или консольно-козловыми кранами 20—25 м; при ручной раскатке 10—20 м. Высота штабелей долготья доходит до 10—12 м (полуторной длины укладываемых лесоматериалов). На сезонных и резервных складах деревья или хлысты укладывают в штабеля длиной до 150 м и высотой до И м. Размеры штабелей коротья: длина 20—30 м и высота при механизированной укладке 3—4 м и при ручной укладке до 2 м. Клеточные шта-беля шпал имеют размеры 2,75x2,75 м при высоте до 2 м, а пачковые штабеля длину 30 м и высоту до 4 м. Высота штабелей пиломатериалов доходит до 6—8 м. Кучи технологической щепы имеют высоту до 10 м и ширину основания 25—30 м. Длина кучи достигает 50 м.

Между соседними штабелями долготья, шпал и пиломатериалов, а также между спаренными поленницами коротья, устраивают разрывы шириной 1—2 м, а между группами штабелей — противопожарные разрывы.

Глава 2 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЛЕСООБРАБАТЫВАЮЩИХ И ПЕРЕМЕСТИТЕЛЬНЫХ ОПЕРАЦИЙ НА ЛЕСНЫХ СКЛАДАХ

§ 2.1. РЕЗАНИЕ ДРЕВЕСИНЫ ПРИ ПЕРВИЧНОЙ ОБРАБОТКЕ И ПЕРЕРАБОТКЕ ЗАГОТОВЛЕННОГО ЛЕСА НА СКЛАДЕ

На лесных складах существенное значение имеют работы по механической обработке древесины, т. е. работы, связанные с ее резанием. Эти работы выполняют оборудованием следующего назначения:

для очистки деревьев от сучьев; режущие инструменты — ножи, фрезы;

для поперечного деления хлыстов (раскряжевки) и долготья (разделки); режущие инструменты — круглые или цепные пилы, ножи;

для окорки шпал, круглых и колотых лесоматериалов; режущие инструменты — ножи, фрезы, тупые коросниматели;

для продольной распиловки (выпиловки шпал, пиломатериалов, тарных дощечек); режущие инструменты — круглые, ленточные или рамные пилы;

для раскалывания коротья; режущий инструмент—клин;

для измельчения древесины при выработке щепы; режущие инструменты — ножи.

Теоретические основы механической обработки древесины называют теорией резания. Задачей теории резания древесины является определение усилий, возникающих при резании и потребной мощности на резание, а также нахождение оптимальных параметров режущих инструментов, дающих наибольшую производительность при наименьшей затрате энергии и требуемом качестве обрабатываемой поверхности.

Основные положения теории резания древесины были разработаны в конце XIX и начале XX зека русскими учеными И. А. Тиме, П. А. Афанасьевым, П. В. Денфером. Крупный вклад в науку о механической обработке древесины внес видный советский ученый профессор J1TA М. А. Дешевой, создавший собственную теорию резания древесины и выпустивший в 1934—1939 гг. капитальный труд, посвященный этому вопросу [23]. Ценные работы в области теории резания древесины в последующие годы были выполнены в J1TA Е. Г. Ивановским (31], в МЛТИ — С. А. Воскресенским [18], в БТИ — А. Л. Бершадским [8], в ВНИИДмаше — П. С. Афанасьевым [2]. К этой же категории относится работа, выполненная в США П. Кохом [36].

На лесных складах применяют резание древесины как с образованием стружек (пиление, фрезерование, строгание), так и бесстружечное резание (резание ножами, раскалывание). В первом случае в процессе деления часть древесины измельчается в стружки (опилки), являющиеся в большинстве случаев отходами. Во втором случае измельчения древесины не происходит, а осуществляется безотходное ее деле-ние. Принципы работы режущих инструментов, производящих каждый из этих видов резания, существенно отличаются друг от друга; соответственно различаются и методы расчетов.

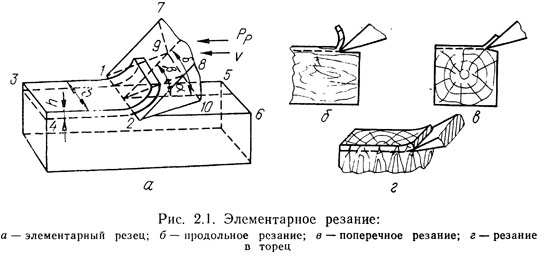

Резание элементарным резцом. Для деления древесины с образованием стружек применяют разнообразные режущие инструменты, основным элементом которых является простой (элементарный) резец, представляющий собой стальной клин, ширина которого больше ширины обрабатываемого материала (рис. 2.1, а). Внедряясь в древесину, резец отделяет тонкую стружку постоянной толщины. Резание таким резцом называется элементарным. Скорость движения резца называется

скоростью резания v. Основные элементы резца: 1—2 — лезвие (режущая кромка); 1—2—8—7 — передняя грань

(грудка); 1—2—10—9 — задняя грань (спинка); р — угол заострения (угол заточки); а — задний угол (угол наклона); б — угол резания. Между угловыми величинами, характеризующими резец, существует следующее соотношение б = b + а. Основные элементы стружки: b — ширина; h — толщина. Плоскость 3—4— 6—5 называется плоскостью резания.

Для внедрения резца в древесину и отделения от нее стружки к нему должно быть приложено усилие Рр, называемое силой резания. Оно складывается из усилий: на перерезание древесины, деформацию стружки, преодоление трения элементов стружки о резец, резца о древесину и т. д. Ввиду сложности процессов, происходящих при резании, раздельное определение этих составляющих весьма затруднительно, поэтому обычно при вычислении силы резания учитывают суммарно все перечисленные сопротивления. Различают три основных направления резания элементарным резцом по отношению к волокнам древесины: продольное, поперечное и в торец (рис. 2.1,6, в, г). При продольном резании резец движется в плоскости волокон параллельно их длине; стружка имеет форму тонкой ленты. При поперечном резании резец движется в плоскости волокон перпендикулярно их длине; стружка получается непрочной, ее элементы слабо связаны между собой. При резании в торец резец движется в плоскости, перпендикулярной направлению волокон, перерезая их; стружка в этом случае чаще всего рассыпается на отдельные, не связанные между собой элементы.

На величину k оказывает влияние ряд факторов: направление резания по отношению к волокнам древесины, твердость древесины, величина угла резания б, степень затупления резца, толщина срезаемой стружки и др. Из рассматриваемых трех основных направлений резания наибольшую величину k имеет при резании в торец. Оно в 2—2,5 раза превышает величину k для продольного и в 4—5 раз — для поперечного резания.

С увеличением твердости древесины (связанной с породой, влажностью, температурой и др.) и затуплением резца величина удельной работы резания возрастает. Так же величина k возрастает при увеличении угла резания б, влияние которого особенно существенно при резании в торец (при 6>80° резание в торец вообще невозможно); при продольном и поперечном резании влияние б на величину k сравнительно невелико и поперечное резание возможно даже при б>90°.

С уменьшением толщины срезаемой стружки величина удельной работы резания k (т. е. работы, затрачиваемой на превращение в стружку единицы объема древесины) увеличивается; это объясняется тем, что, для того чтобы разделить какой-либо объем древесины на мелкие частицы, требуется затратить больше работы, чем при делении на более крупные. Таким образом, с точки зрения уменьшения расхода энергии на резание при необходимости превратить в стружки определенный объем древесины, более выгодно срезать толстые стружки, помня, однако, что качество обрабатываемой поверхности при этом ухудшается.

Указанные зависимости удельной работы резания от перечисленных факторов имеют место не только при элементарном резании, но и при работе любого режущего инструмента.

В оборудовании, применяемом на лесных складах, в основном используются следующие методы резания со снятием стружки: пиление (при раскряжевке хлыстов, разделке долготья, выпиловке шпал, пиломатериалов и др.), фрезерование (при окорке круглых лесоматериалов, шпал и др.) и строгание (при некоторых видах окорки).

Пиление. Пилением называют процесс разделения обрабатываемого образца древесины на две или несколько частей при помощи повторного движения резцов в данном сечении. Для этой цели применяют инструменты, имеющие несколько резцов и называемые пилами. Процесс пиления значительно более сложен, чем процесс резания элементарным резцом. Каждый зуб пилы имеет несколько режущих кромок (по существу несколько резцов), производящих резание в разных направлениях по отношению к волокнам древесины. Кроме того, при резании зубья пилы работают в закрытом пространстве, называемом пропилом, что создает специфические условия по сравнению с работой элементарного резца.

На лесных складах используют следующие виды пиления, отличающиеся направлением пропила по отношению к волокнам древесины:

поперечное — плоскость пропила перпендикулярна направлению волокон; этот вид пиления применяют при раскряжевке хлыстов, разделке долготья, торцовке шпал и пиломатериалов и т. п. При этом используют так называемые поперечные пилы;

продольное — плоскость пропила параллельна направлению волокон; этот вид пиления применяют при выпиловке шпал, брусьев, досок, обрезке кромок у досок и т. п.; используют продольные пилы.

Поперечные пилы отличаются от продольных в основном формой зубьев. Кроме того, пилы, применяемые на лесных складах, разделяют на следующие виды:

круглые — зубья расположены по окружности стального диска, непрерывно вращающегося в одном направлении; пилы

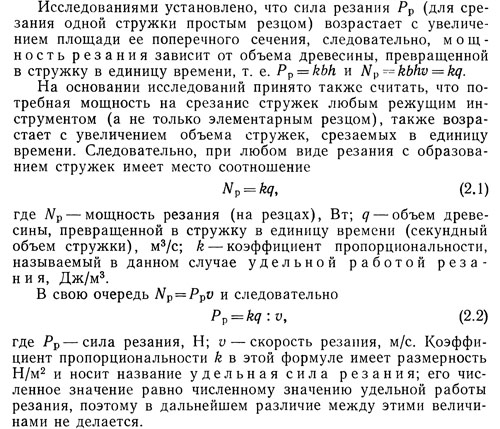

Рис. 2.2. Приемы механической обработки древесины:

а — поперечное пиление круглой пилой; б — продольное пиление круглой пилой; в — поперечное пиление цепной пилой; г — продольное пиление ленточной пилой; д — продольное пиление рамной пилой; е — фрезерование; ж — строгание; з — резание ножом в торец

такого вида находят применение как при поперечной (рис. 2.2, а), так и при продольной распиловке (рис. 2.2,6);

цепные — зубья расположены на звеньях непрерывно движущейся цепи (рис. 2.2,в); применяют для поперечной распиловки;

ленточные — зубья расположены на стальной ленте, непрерывно движущейся в одном направлении (рис. 2.2, г); применяют для продольной распиловки;

прямые (рамные)—зубья расположены на стальной полосе, совершающей возвратно-поступательное движение (рис. 2.2,5); применяют для продольной распиловки на лесопильных рамах.

Конструкции различных видов пил см. в гл. 4 и 5.

Мощность (на зубьях пилы) и силу резания при пилении определяют по формулам (2.1) и (2.2). При поперечной и продольной распиловке объем древесины, превращаемый в опилки в течение одной секунды q, может быть определен, как произведение ширины пропила b на высоту пропила Я и на скорость подачи и (рис. 2.2, а, б, в, г, д). Скоростью подачи и называют скорость, с которой пила надвигается на древесину (см. рис. 2.2, а, в) или древесина надвигается на пилу (рис. 2.2, б, г, д). Высотой пропила Я называют проекцию длины для пропила на плоскость, перпендикулярную направлению скорости подачи.

Скоростью резания v при пилении является скорость перемещения зубьев пилы. Для круглых пил—это окружная скорость пильного диска; для цепных, ленточных и рамных — линейная скорость цепи, ленты, рамной пилы. Угол между векторами скорости резания и скорости подачи называется кинематическим углом встречи 0.

Силой резания при пилении Рр называется усилие, действующее на древесину со стороны зубьев пилы и совпадаю-щее по направлению со скоростью резания. Со стороны древесины на пилу действует по величине такое же усилие (но направленное в обратную сторону), называемое силой сопро-тивления резанию. Для круглых пил сила резания является окружным усилием.

Во время пиления возникает также сила отжима Ро перпендикулярная силе резания и направленная от зубьев пилы в сторону распиливаемой древесины. Со стороны древесины на пилу действует сила сопротивления отжиму, равная по величине Ро, но направленная в обратную сторону.

Фрезерование. Фрезерованием называется снятие стружки ножами, укрепленными на вращающемся барабане или ножевом диске. Стружка, срезаемая при фрезеровании, имеет переменное поперечное сечение. На лесных складах фрезерование применяют при оправке шпал (окорке боковой поверхности шпалы) и окорке круглых и колотых лесоматериалов. На рис. 2.2, е показана оправка шпалы методом фрезерования ножами, укрепленными на вращающемся барабане. Окружная скорость ножей v является в данном случае скоростью резания, а скоростью подачи и — скорость поступательного движения шпалы или фрезы.

Бесстружечное резание ножами. На лесных складах бес г стружечное резание ножами широко используют при очистке деревьев от сучьев, а в перспективе, возможно, будут применять при раскряжевке хлыстов и разделке долготья на коротье. Условно можно считать, что этот вид резания имеет место также при измельчении древесины в щепу. Для бесстружечного резания приведенные методы расчета мощности и силы резания неприменимы. При этом способе резания (рис. 2.2, з) нож представляет собой стальной клин, режущая кромка которого перерезает волокна древесины, а боковые грани раздвигают их. Нож врезается в древесину со скоростью резания v (которая в данном случае является одновременно и скоростью подачи). Чаще всего при данном способе резания волокна перерезаются в торец, однако имеет место и торцово-продольное резание (при срезании сучьев, имеющих угол врастания меньше 90°) и торцово-продольно-поперечное (при измельчении лесоматериалов в щепу на руби-тельных машинах).

Раскалывание. Раскалывание круглых лесоматериалов применяют на лесных складах при выработке колотых балансов, подготовке толстомерного коротья для подачи в рубитель-ные машины, заготовке дров. При раскалывании клин внедряется в древесину вдоль волокон, не перерезая их; под действием боковых граней клина в раскалываемой заготовке образуется щель и при дальнейшем движении клина его лезвие уже не соприкасается с древесиной. Методы расчета усилия на клине и мощности, необходимой для раскалывания, см. в главе 7.

2015-06-24

2015-06-24 4701

4701