Механизмы для удаления отпиленных отрезков с приемного устройства. Отпиленные отрезки могут быть сразу после пропила сброшены с приемного транспортера или лотка в сторону или переданы на сортировочный лесотранспортер, установленный последовательно за приемным устройством. На роликовых приемных транспортерах и приемных гладких лотках можно устанавливать односторонние или двусторонние сбрасыватели, рычаги которых располагают между роликами или

в прорезях лотка. У цепных приемных транспортеров сбрасывающие рычаги приходится размещать сбоку или сверху. В обоих случаях число и расположение сбрасывающих рычагов должно быть таким, чтобы обеспечить сбрасывание отпиливаемых отрезков любой длины. Применение двусторонних сбрасывателей дает возможность одновременно с раскряжевкой рассортировать отпиленные отрезки на две группы. Сбрасывание отпиленных отрезков с приемного лотка можно также производить наклоном лотка в сторону. Сбрасыватели приводят в действие механическим, гидравлическим или пневматическим приводом. Конструкции сбрасывателей и методы их расчета см. в гл. 10.

При отсутствии сбрасывателей и пропуске отпиленных отрезков через весь приемный транспортер на сортировочный необходимо, чтобы устройства, отмеряющие длину (упоры или др.), не препятствовали прохождению отрезка по приемному транспортеру и чтобы устройство, предназначенное для отмера длины очередного отрезка, вступало в работу только после того как ранее отпиленный отрезок пройдет через место расположения этого устройства.

Системы отмера длин отпиливаемых отрезков. Система отмера длин отрезков, отпиливаемых на автоматизированных раскряжевочных установках, отмеряет заказанную оператором длину и подает сигнал на остановку подающего транспортера. Сигнал должен быть подан, когда место будущего пропила на хлысте не дошло до плоскости пилы. Это необходимо, так как после подачи команды транспортер и хлыст не останавливаются мгновенно, а продолжают в течение некоторого времени двигаться, проходя путь, называемый выбегом.

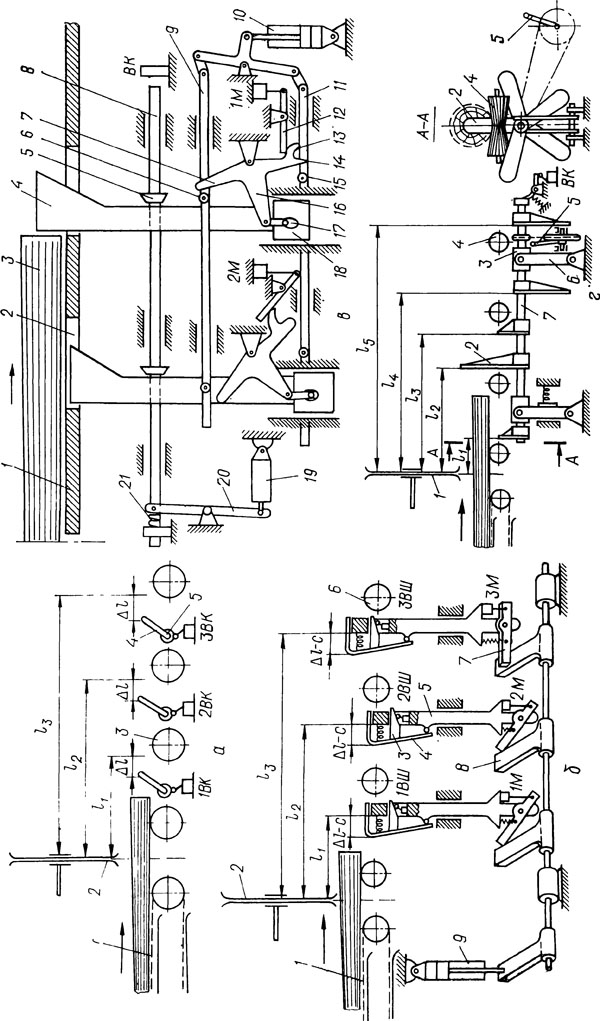

Рис. 4.8. Системы отмера длин отпиливаемых отрезков:

а — при помощи путевых датчиков; б — при помощи выдвижных упоров с выключателями; в — при помощи выдвижных упоров с поглощением удара хлыста демпфером; г — при помощи вала с лепестковыми упорами

и снабжении подающего транспортера мощным тормозным устройством выбег может быть снижен до 0,1—0,15 м. При Uзам=0,15-0,2 м/с выбег не превышает 0,02—0,03 м.

Устройства для отмера длин отпиливаемых отрезков делят на две основные группы: отмеряющие длину по пути, пройденному хлыстом, и отмеряющие длину по пути, пройденному транспортером.

Устройства обеих групп могут быть с упорами и без упоров. Основное распространение получили устройства, отмеряющие длину отпиливаемых отрезков по пути, пройденному хлыстом. У такого устройства, работающего без упоров (рис. 4.8, а), на роликовом приемном транспортере 3 установлены флажки 4У воздействующие через кулачки 5 на выключатели 1ВК— ЗВК. Каждый из флажков расположен от плоскости пилы 2 на расстоянии, равном U—А/, где U — длина сортимента, отпиливаемого по команде, передаваемой длинным флажком; А/ — выбег хлыста. Для заказа длины отпиливаемого отрезка оператор нажимом кнопки на пульте управления включает соответствующий выключатель ВК в цепь управления транспортером. При нажиме передним торцом движущегося хлыста на флажок, воздействующий на этот выключатель, автоматически подается команда на остановку подающего транспортера

1, после чего хлыст проходит путь А/ и останавливается. Система отмера длин флажками имеет ряд недостатков: флажки от частых ударов хлыста быстро выходят из строя; ненадежно работают они при раскряжевке кривых стволов с плохо зачищенными сучьями. Более совершенна аналогичная система, но снабженная бесконтактными датчиками.

Система отмера длин отпиливаемых отрезков, работающих без упоров, не обеспечивает высокой точности, так как длина отрезка зависит от величины выбега хлыста, которая меняется в значительных пределах от ряда факторов (качества смазки транспортеров, температуры воздуха, регулировки тормозов, массы хлыста и пр.). Поэтому такие системы применимы только в тех случаях, когда не требуется высокая точность длин отпиливаемых отрезков. Для большей точности следует применять системы, снабженные фиксирующими упорами.

У системы отмера длин отпиливаемых отрезков, имеющей выдвижные упоры с выключателями (рис. 4.8,6), на приемном роликовом транспортере 6 на расстояниях от плоскости пилы 2, равных длинам отпиливаемых отрезков, расположены упоры 5. Каждый упор снабжен подпружиненной У системы отмера длин отпиливаемых отрезков при помощи выдвижных упоров с поглощением удара хлыста демпфером (рис. 4.8, в) в гладком приемном лотке 1 сделаны окна

2 для выдвижных упоров 4, каждый из которых шарнирно соединен с ползуном 18, расположенным в направляющих. Для подъема упора включается соответствующий тянущий электромагнит 1М—2М, который коромыслом 12 воздействует на кронштейн 13 и, поворачивая по часовой стрелке рычаги 7 и 14, вводит их в зацепление с роликами 6 и 15. При этом палец

17 серьги рычага 16 несколько перемещается вверх по овальному отверстию, имеющемуся в ползуне 18. Затем жидкость подается в штоковую полость гидроцилиндра 10, штанга 9 перемещается вправо и через ролик 6 и рычаги 7 и 16 поднимает упор 4. Хлыст 5, движущийся по лотку, передним торцом нажимает на выдвинутый упор и несколько смещает его, поворачивая вокруг оси, соединяющей упор с ползуном 18. При этом упор через кулачок 5 перемещает тягу S, которая в начальный момент воздействует на бесконтактный датчик ВК, подающий сигнал на остановку и торможение подающего транспортера. При дальнейшем перемещении тяги (за счет выбега хлыста) усилие через коромысло 20 передается на демпфер 19у поглощающий силу удара. После остановки хлыста вся система (а с ней и торец хлыста) под действием демпфера и пружины 21 возвращается в исходное положение, благодаря чему обеспечивается точность длин выпиливаемых отрезков. После этого подается команда на опускание упора; электромагнит 1М обесточивается и коромысло 12 возвращается в исходное положение; одновременно жидкость поступает в поршневую полость гидроцилиндра 10, при этом шина 9 перемещается влево, а шина 11 — вправо; через ролик 15 она воздействует на рычаг 14 и опускает выдвинутый упор. Система вернулась в исходное положение и готова к приему заказа длины следующего отпиливаемого отрезка.

На автоматизированных установках для разделки тонкомерного долготья на отрезки небольшого числа различных длин может применяться система отмера длин при помощи вала с лепестковыми упорами (рис. 4.8, г). Под роликами приемного транспортера 4 размещается вал 7, несущий на себе упоры 2, расположенные в виде лепестков, каждый из которых находится от плоскости пилы 1 на расстоянии, соответствующем длине отпиливаемого отрезка. Вал при помощи рукоятки 5 может поворачиваться в подшипниках 3. Он может также перемещаться в продольном направлении благодаря шарнирному креплению на парных серьгах 6. Задавая длину отпиливаемого отрезка, оператор поворачивает вал, выдвигая над роликами приемного транспортера соответствующий упор. Движущееся бревно передним торцом упирается в этот упор и смещает вал в продольном направлении. Вал воздействует на выключатель ВК дающий команду на остановку транспортеров. На одном валу конструктивно удается разместить не более пяти лепестковых упоров (при большем их количестве над роликами приемного транспортера будет выступать не один упор, а несколько). Поэтому, когда долготье необходимо разделывать одновременно более чем на пять различных длин, должны устанавливаться последовательно два вала с лепестковыми упорами, причем первый вал в этом случае несет на себе всего четыре упора, место же пятого упора остается свободным для пропуска бревна ко второму валу. При рассмотренной системе отмера длин величина АI—с оказывается незначительной, вследствие чего бревно с большой скоростью подходит к упору, поэтому такая система может применяться только при разделке тонкомерного долготья.

В системах, отмеряющих длины отпиливаемых отрезков п о пути, пройденному транспортером, привод последнего связан с устройством, подающим сигналы на счетчик импульсов. Каждый сигнал (импульс) соответствует определенному пути, пройденному цепью транспортера. Оператор, заказывая длину отпиливаемого отрезка, задает число импульсов, соответствующее этой длине. Последний импульс дает команду на остановку транспортера. Такая система имеет тот существенный недостаток, что малейшая пробуксовка хлыста по цепи транспортера ведет к искажению длины отпиливаемого отрезка, поэтому она может использоваться только в тех случаях, когда хлыст жестко зафиксирован на цепи транспортера. Рассмотренная система с успехом может применяться для подачи команд не на остановку транспортера, а на переключение его на замедленную скорость, так как в этом случае точность исполнения команды не обязательна.

Система управления раскряжевочными установками. Раскряжевочной установкой управляет оператор с пульта, расположенного в специальной кабине. Система управления должна предусматривать возможность как ручного (дистанционного) управления отдельными элементами и механизмами, так и работу установки в полуавтоматическом режиме. При полуавтоматическом режиме оператор, воздействуя на соответствующие кнопки, рычажки или педали, перед каждым пропилом дает команду на длину отпиливаемого отрезка и на направление его сбрасывания с приемного устройства, все остальные движения подающего транспортера, пилы, прижимов, элементов системы отмера длин, сбрасывателей выполняются автоматически в строгой последовательности, определяемой конструкцией и принятым режимом работы установки. Осуществляется это обычно при помощи электрической и гидравлической систем, включающих в себе реле, электромагниты, контактные и бесконтактные датчики, гидроцилиндры, гидрораспределители и другую аппаратуру электро- и гидроавтоматики.

Система управления обязательно должна иметь ряд блокировок, обеспечивающих безопасную и безаварийную работу.

К таким блокировкам относятся, например, устройства, допускающие включение подающего транспортера только при поднятой пиле, а также прижимных рычагах и сбрасывателях, находящихся в исходном положении; опускание пилы может производиться только при неподвижном подающем транспортере; привод может быть включен только при установленных ограждениях и т. п.

Производительность раскряжевочных установок с продольным перемещением хлыста. Методы расчета производительности раскряжевочных установок различны в зависимости от характера их работы.

Конструкции раскряжевочных установок с продольным перемещением хлыста. На лесных складах работает большое число разнообразных раскряжевочных установок с продольным перемещением хлыста. Наибольшее распространение получили сконструированные ЦНИИМЭ раскряжевочные установки JIO-15C и ПЛХ-ЗАС.

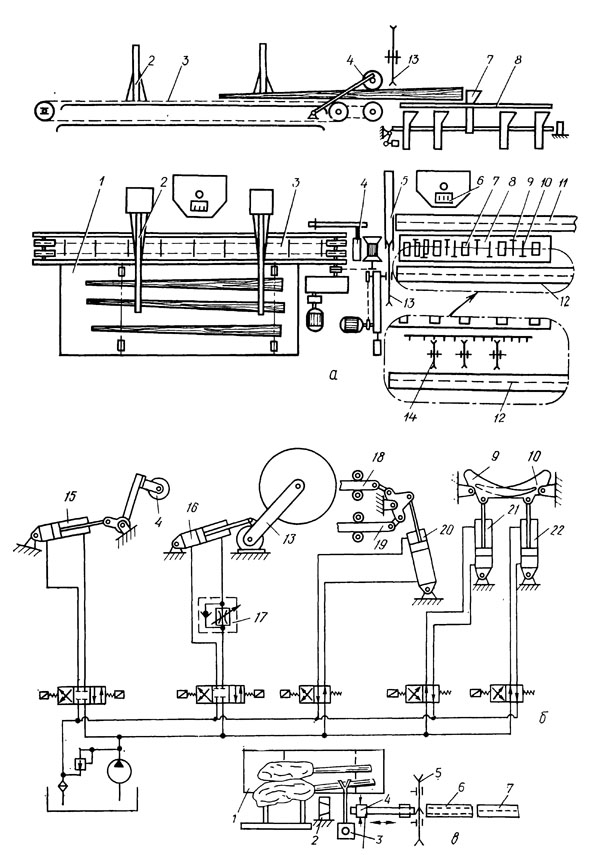

Полуавтоматическая раскряжевочная установка JIO-15C (рис. 4.9, а, б) предназначена для раскряжевки хлыстов объемом до 0,5—0,6 м3. Хлысты двухстреловым манипулятором 2У входящим в состав установки, забираются с площадки 1 и поштучно укладываются на подающий двухцепной транспортер 5, приводимый в движение электродвигателем мощностью 15 кВт и имеющим постоянную скорость vTV =

1,8 м/с. Центрирование и прижим хлыста осуществляют роликовым прижимным механизмом 4У приводимым в действие гидроцилиндром 15. Пиление производится маятниковой пилой 13 марки АЦ-ЗС, пильный диск которой имеет диаметр 1,5 м и приводится во вращение электродвигателем мощностью 23 кВт. Пила поднимается и опускается гидроцилиндром 16 и работает с Ри = const, благодаря чему скорость подачи само-устанавливается в зависимости от высоты пропила и твердости древесины. Подъем пилы осуществляется с большей скоростью, чем опускание, что обеспечивается дросселем и обратным клапаном 17. За пилой установлен гладкий приемный лоток <5, с прорезями для выдвижных упоров 7 и двусторонних сбрасывателей 9 и 10. Система отмера длин отпиливаемых отрезков состоит из одиннадцати жестких упоров, связанных с общим механизмом.поглощения ударов (см. рис. 4.8, в). Подъем и опускание упоров осуществляется гидроцилиндром 20 через тяги 18 и 19. Отпиленные отрезки сбрасывателями 9 или 10, управляемыми гидроцилиндрами 21 и 22 сталкиваются с приемного стола вправо или влево на транспортеры 11 или 12 по желанию оператора. Опилки и оторцовки выносятся транспортером 5. По требованию заказчика раскряжевочная установка JIO-15C может быть снабжена дополнительным блоком 14 (состоящим из трех пил, расположенных в один ряд), установленным с одной стороны от приемного стола. В этом случае вершинная часть хлыста с приемного стола подается на эти пилы и разделывается ими на коротье. На установке JIO-15C можно одновременно раскряжевывать как один, так и несколько тонкомерных хлыстов; выравнивание комлей производится при их нажиме на выдвинутый оторцовочный упор при отключенной системе автоматического управления. Управляет установкой оператор, находящийся у пульта 6.

Весьма перспективным является заводской выпуск раскряжевочных установок JIO-15C на рамно-блочном основании, что ведет к существенному удешевлению строительно-монтажных работ. Раскряжевочная установка ЛО-15С надежна в работе, дает высокую точность длин отпиливаемых отрезков,

Рис. 4.9. Схемы установок:

а, б — раскряжевочной JIO-15C; в — сучкорезно-раскряжевочной ЛО-30

проста в эксплуатации. Ее расчетная производительность при Ухл = 0,2 ч-0,5 м3 составляет 20—30 м3/ч.

Раскряжевочная установка ЛО-68 предназначена для раскряжевки крупномерных хлыстов (объемом более 0,5 м3). Ее принципиальная схема аналогична установке ЛО-15С, но маятниковый пильный механизм заменен комбинированной штангово-маятниковой пилой (см. рис. 4.4, е), имеющей два пильных диска диаметром по 1,5 м, каждый из которых приводится в действие электродвигателем мощностью 23 кВт. Подающий транспортер этой установки—двухскоростной; основная скорость равна 1,8 м/с и замедленная 0,9 м/с. Расчетная производительность установки при УХл = 0,5-т-1 м3 составляет 30—40 м3/ч.

На производстве имеются еще раскряжевочные установки ПЛХ-ЗАС, длительное время выпускавшиеся серийно. Общая принципиальная схема и пильный механизм этой установки аналогичны установке ЛО-15С. Подающий транспортер— двухскоростной (основная скорость 1,1 м/с и замедленная 0,35 м/с). Прижимной механизм состоит из двух рычагов, расположенных снизу (см. рис. 4.7,6). Приемное устройство— двухскоростной приводной роликовый транспортер. Система отмера длин отпиливаемых отрезков — выдвижные упоры с выключателями (см. рис. 4.8,6). Расчетная производительность установки при Ухл = 0,24-0,5 м3 составляет 15—25 м3/ч. Подробное описание конструкций установок ЛО-15С, ЛО-68 и ПЛХ-ЗАС приведено в специальной литературе [46].

Весьма перспективным при вывозке деревьев является использование на лесных складах многооперационных сучкорезно-раскряжевочных установок. Такая установка, созданная ЦНИИМЭ, ЛО-ЗО может обрабатывать деревья диаметром до 110 см (рис. 4.9,в). Дерево с площадки

1 одностреловым манипулятором 3 укладывается в сучкорезную головку 2 (выполненную по схеме, приведенной на рис.

3.2, в) и одновременно в зажим, расположенный на каретке 4 протаскивающего устройства челночного типа (см. рис. 3.4, б). Каретка передвигается гидроцилиндром (через полиспаст).

Скорость каретки 1,2 м/с. Во время продольного протаскивания с дерева срезаются сучья. При выходе комля хлыста за плоскость пил 5 на длину отпиливаемого отрезка каретка 4 останавливается и происходит пиление. Пильный механизм имеет две круглые пилы диаметром по 1,5 м, находящиеся в одной плоскости (см. рис. 4.4, е), каждая из которых приводится во вращение двигателем мощностью 23 кВт. Во время пиления зажим освобождается, каретка со скоростью 1,6 м/с подается назад на заказанную оператором длину следующего отпиливаемого отрезка и хлыст вновь зажимается. Отмер длины отпиливаемого отрезка осуществляется при помощи бесконтактных датчиков, закрепленных на станине установки, на которые каретка воздействует во время своего холостого хода.

Требуемая точность достигается жестким сцеплением хлыста с кареткой и точной ее остановкой. Отпиленный отрезок с не-прерывноработающего трехцепного приемного транспортера 6 поступает на сортировочный транспортер 7. После этого цикл повторяется. Расчетная производительность установки ЛО-ЗО при объеме хлыста 0,4—1 м3 составляет 20—30 м3/ч.

На мелких (главным образом береговых) нижних складах с успехом могут использоваться самоходные раскряжевочные и сучкорезно-раскряжевочные установки. Самоходная сучкорезно-раскряжевочная установка JIO-67, созданная ЦНИИМЭ и КарНИИЛПом, состоит из базового трактора ТТ-4 и навесного технологического оборудования, смонтированного на поворотной платформе. Оборудование включает телескопический манипулятор с захватно-срезающей головкой, протаскивающий механизм гусеничного типа, маятниковую пилу с пильным диском диаметром 1,5 м и механизм отмера длин отпиливаемых отрезков. В транспортном положении телескопический манипулятор устанавливается вдоль, а в рабочем— поперек продольной оси трактора. Расчетная производительность установки при УХл = 0,5 м3 составляет около 20 м3/ч.

В зарубежной практике самоходные сучкорезно-раскряжевочные установки применяют довольно часто. Монтируют их на трехосном колесном тракторе или самоходном шасси. Срезание сучьев производится жесткими ножами, раскряжевка хлыстов — круглой пилой, приводимой во вращение гидродвигателем (шведская машина «Процессор-Оса 710») или ножами бесстружечного резания (американская машина «Хан Поливуд Харвестер») [12]. Число различных длин отрезков, получающихся на этих машинах, обычно не превышает 2—3.

Полуавтоматическая установка АЦ-1 предназначена для разделки рудстоечного долготья на короткомерные сортименты. Пильным механизмом этой установки является балансирная пила, подаваемая сверху вниз (см. рис. 4.6, в). Пильный диск диаметром 1 —1,25 м приводится во вращение электродвигателем мощностью 10 кВт, установленным на качающейся раме пилы. Прижимной механизм состоит из двух рычагов (один до пилы и второй за пилой), расположенных сверху (см. рис. 4.7, а). Подающий транспортер одноцепной, приемный роликовый; скорость транспортеров 0,9 м/с. Длины отпиливаемых отрезков отмеряются при помощи двух последовательно расположенных валов с лепестковыми упорами (см. рис. 4.8, г); первый, ближний к пиле вал имеет четыре упора: три для отрезков длиной от 0,5 до 1,2 м и четвертый для передней оторцовки. Второй вал имеет пять упоров, отмеряющих отрезки длиной от 1,3 до 3 м. Отпиленные отрезки рычажными сбрасывателями сталкиваются с приемного транспортера влево. Подъем и опускание пилы, прижимов и сбрасывателей осуществляется при помощи гидроцилиндров.

Скорость подачи пилы автоматически регулируется по закону u = f(d). Для этого регулировочная игла, связанная с прижимным рычагом, при изменении диаметра пропила, изменяет сечение дросселя, установленного на сливном трубопроводе, идущем от гидроцилиндра качания пилы к распределителю. Разделочная установка АЦ-1 надежна в работе и проста в эксплуатации, поэтому она получила широкое распространение на лесных складах. Расчетная производительность установки составляет до 15 м3/ч.

Для разделки шпального долготья на кряжи длиной 2,75 м и их оторцовки используют цепные разделочные установки Л О - 50, созданные Иркутским филиалом ЦНИИМЭ. Пильным механизмом является стационарная цепная пила (см. рис. 4.4, ж)у снабженная пильной цепью ПЦП-15 или ПЦУ-15, приводящейся в действие от электродвигателя мощностью 10 кВт и движущейся со скоростью 15 м/с. Подающий и приемный транспортеры — роликовые. Скорость продольного перемещения долготья 0,7 м/с. С приемного рольганга шпальные кряжи удаляются двухсторонними сбрасывателями. Производительность установки 20—25 м3/ч.

На производстве находят применение также разделочные установки и других типов. Для разделки низкокачественного долготья на коротье используют маятниковую пилу АЦ-ЗС (такую же, как на раскряжевочной установке ЛО-15С), но в качестве приемного устройства устанавливают лоток с одним постоянно выдвинутым упором. Для поперечной распиловки долготья применяют также балансирные пилы ЦБ-3 с подачей сверху вниз (с ручной подачей) и ЦБ-4 (с гидроподачей). Оба эти станка имеют пилы диаметром 1 м, которые приводятся в действие электродвигателем мощностью 7—

10 кВт.

Для поперечной распиловки брусьев, досок и горбылей применяют педальные торцовки (балансирные пилы с подачей снизу вверх) ЦКБ-3 и ЦКБ-4. У первых подача осуществляется нажимом на педаль, у вторых подача гидравлическая. Диаметр пил у этих станков 0,7 м, мощность двигателя 7 кВт. Пилы ЦБ-3, ЦБ-4, ЦКБ-3 и ЦКБ-4 являются только пильными механизмами, так как выпускаются без прижимных устройств, подающих и приемных транспортеров.

2015-06-24

2015-06-24 3916

3916