В состав раскряжевочной установки с прерывистым продольным перемещением хлыста (тип 1а) входят следующие основные элементы: пильный механизм, устройства для продольного перемещения хлыста и удаления отпиленных отрезков, система отмера длин отпиливаемых отрезков, система управления. Пильный механизм в свою очередь состоит из собственно пилы (смонтированной па раме и снабженной приводом) и механизмов подачи пилы и прижима хлыста.

В раскряжевочные установки, производящие бесстружечное резание, вместо пильного механизма входит механизм резания, состоящий из рамы с ножом и приводом.

В раскряжевочных установках двустороннего действия сохраняются эти же элементы, но число их (за исключением пильного механизма) удваивают. В раскряжевочных установках с «плавающей» пилой к перечисленным элементам добавляют устройство для перемещения пилы вдоль своей оси.

В однопильной полуавтоматической раскряжевочной установке типа 1а хлысты поштучно поступают на подающий транспортер. Оператор оценивает размеры и качество сырья и, приняв решение о длине первого отпиливаемого отрезка, дает соответствующий заказ; при этом начинает двигаться подающий транспортер и включается устройство, предназначенное для отмера длины заказанного отрезка. Когда хлыст вышел за плоскость пилы на длину отпиливаемого отрезка, подающий транспортер автоматически останавливается, включается прижимное устройство и начинается пиление. По окончании пропила пила возвращается в исходное положение и включаются сбрасыватели, сталкивающие отпиленный отрезок с приемного стола. После возвращения сбрасывателей в исходное положение оператор дает заказ на длину следующего отпиливаемого отрезка, и цикл повторяется. Таким образом, от одной команды автоматически в определенной последовательности выполняется ряд операций, в результате которых от хлыста отпиливается отрезок заказанной длины.

Пильные механизмы. В качестве режущих инструментов пильных механизмов стационарных раскряжевочных установок применяют круглые или цепные пилы.

Круглые пилы. Круглая пила представляет собой стальной диск с нарезанными по периферии зубьями и отверстием в центре для крепления на пильном валу.

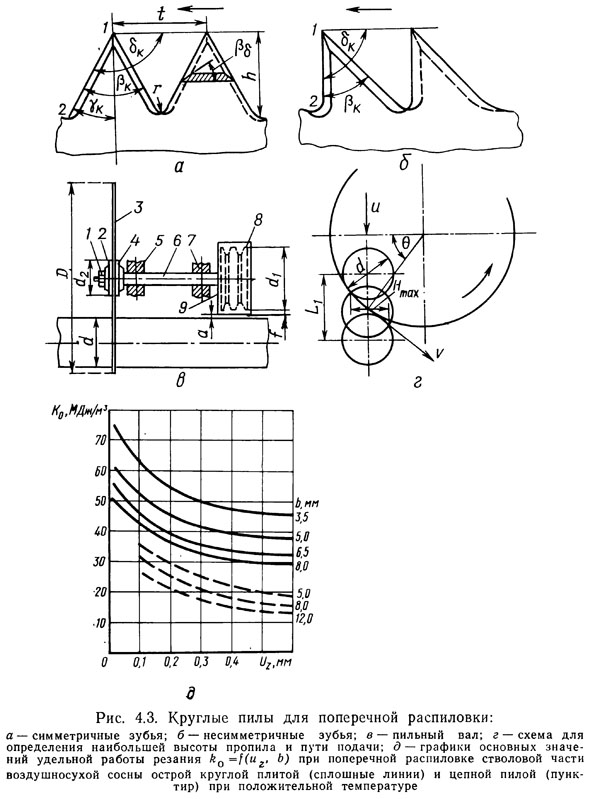

Зубчатый венец пилы для поперечной распиловки (рис. 4.3, а, б) имеет симметричные или несимметричные зубья. Боковая кромка 1—2 зуба образует с радиусом пилы передний угол ук = 90о—6К, который может быть равен половине угла заострения рк (в этом случае зуб получается симметричным), либо меньше половины угла рк (зуб несимметричный). Выпускаются пилы как с симметричным зубом (рис. 4.3, а: рк = 50°, ук =—25°, бк=115°), так и с несимметричным (рис. 4.3,6: рк = 40°, ук = = 0°, 6К = 90°). С уменьшением угла резания бк снижается сила отжима, а следовательно, и усилие подачи. Поэтому угол бк желательно иметь возможно меньше, однако нужно иметь в виду, что при положительном угле ук, когда бк<90°, возможно самозатягивание пилы в пропил. При поперечной распиловке боковая кромка 1—2 производит резание в торец, в связи с чем она должна иметь косую заточку. Заточки чередуют через один зуб с одной и другой стороны полотна пилы. Угол заточки Рб составляет для мягкой древесины 50—60° и для твердой — около 75°.

Круглые пилы для поперечной распиловки выпускают с числом зубьев 2 = 72, 96 или 120, при этом шаг зубьев t = nD\z. Высота зуба h= (0,8-М)^; радиус закругления межзубовой впадины г = 0,1 Ы. Отдают предпочтение большему шагу, так как при этом несколько снижается мощность, потребная для пиления, однако одновременно ухудшается качество пропила.

Чтобы пила не зажималась в пропиле, ширина пропила b должна превышать толщину пилы s. Это достигается разводом зубьев. Величина развода с на сторону составляет для твердой древесины с = 0,5-^-1 мм, для мягкой c = 0,7-i-l,5 мм. У пил большого диаметра (Л>1,5 м) ширина пропила превышает

9 мм, вследствие чего режущие зубья начинают плохо справляться с удалением трапециевидного гребня со дна пропила. Исследования, проведенные Н. В. Лившицем в УЛТИ, показали, что в этом случае в зубчатый венец круглых пил целесообразно наряду с обычными режущими зубьями вводить и скалывающие неразведенные зубья, имеющие углы бк<90° и Рб = 90°.

Пильный диск 3 (рис. 4.3, в), несущий зубчатый венец, закреплен на валу 6 при помощи шайб 2 и 4. Вал установлен в подшипниках 5 и 7 и приводится во вращение клиновыми ремнями, огибающими шкив 8. Ремни закрыты ограждением 9. Шайба 4 наглухо насажена на пильный вал и обработана вместе с ним, что обеспечивает перпендикулярность плоскости пилы к оси вала; шайба 2 съемная. Обе шайбы имеют внутренние выточки; они сжимаются гайкой 1 и своими краями зажимают пильный диск. Крутящий момент от шайб к пильному диску передается трением. Направление резьбы на гайке 1 должно быть противоположным направлению вращения пилы; при этом отпадает опасность самоотвинчивания гайки.

Из рис. 4.3, д видно, что величина удельной работы резания уменьшается при увеличении ширины пропила и подачи на зуб; это можно объяснить следующим. Работа, затрачиваемая боковыми кромками зубьев пилы на резание в торец (при формировании стенок пропила), с увеличением ширины пропила остается почти постоянной. Работа же коротких кромок, затрачиваемая на поперечное, резание (при формировании дна пропила), возрастает прямо пропорционально ширине пропила. Таким образом, общая работа, затрачиваемая на резание и равная сумме работ, выполняемых боковыми и короткими кромками, увеличивается медленнее, чем растет ширина пропила. Поэтому при поперечной распиловке с увеличением ширины пропила величина удельной работы резания снижается.

При увеличении подачи на зуб растут размеры опилок, вследствие чего уменьшается работа, затрачиваемая на измельчение древесины, т. е. снижается величина удельной работы резания. Таким образом, для уменьшения расхода энергии на резание более выгодно работать с большой подачей на зуб, но качество пропила при этом ухудшается.

На практике при расчете круглопильных станков для поперечной распиловки приходится решать как прямые, так и обратные задачи.

Пилы приводятся в действие от двигателей мощностью 10— 20 кВт (иногда до 30 кВт); при этом производительность чистого пиления достигает 600—800 см2/с.

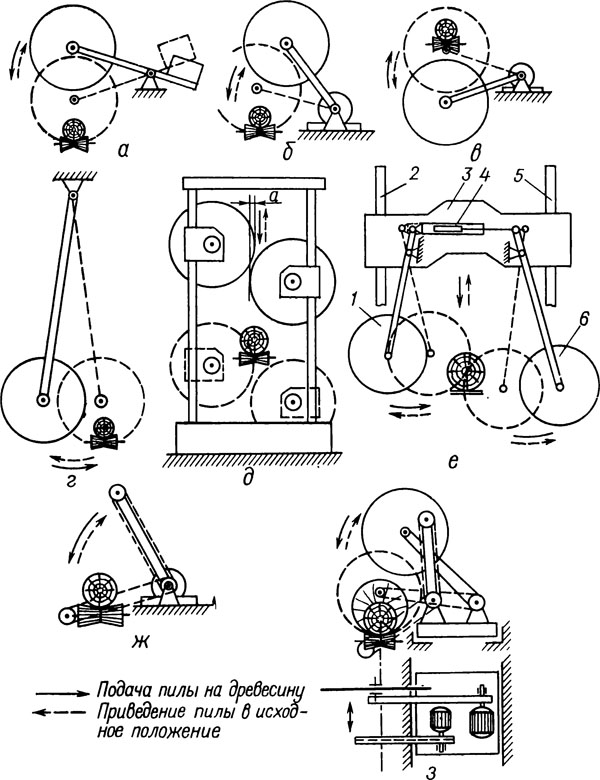

В раскряжевочных установках пильные диски размещены на раме, совершающей качательное или прямолинейное поступательное движение. У балансирных пил двигатель установлен на качающейся раме и служит противовесом (рис. 4.4, а). Наибольшее распространение получили маятниковые пилы с осью качания, находящейся снизу (рис. 4.4,6). У этих пил двигатель неподвижен и расположен на оси качания рамы пилы; благодаря этому масса движущихся частей значительно снижается по сравнению с балансирными пилами, что содействует улучшению их работы. В отдельных случаях для поперечной распиловки применяют балансирные или маятниковые пилы с подачей снизу вверх (рис. 4.4, в) и маятниковые пилы с верхней подвеской (рис. 4.4,г).

Для поперечной распиловки лесоматериалов диаметром больше 0,6 м могут быть использованы двухдисковые пильные механизмы, так называемые штанговые пилы (рис. 4.4, д). Пильные диски в этих механизмах расположены на суппортах, перемещаемых по вертикальным штангам. Направление и скорость перемещения обоих суппортов строго одинаковы. Пильные диски должны перекрывать друг друга на величину а = Зч--т-5 мм, поэтому один из них расположен выше другого. Двухдисковые пильные механизмы громоздки, металлоемки и сложны по конструкции. Кроме того, путь подачи у них значительно превышает путь подачи маятниковых или балансирных пил (при одинаковом диаметре пропила).

Комбинированные штангово-маятниковые пильные механизмы (рис. 4.4, в), сохраняя преимущества штанговой пилы (возможность распиливать лесоматериалы большого диаметра), при диаметре пропила до 0,5—0,6 м работают как обыкновенные маятниковые пилы. Балка 3 несет две маятниковые пилы

1 и 6 с верхней прдвеской, расположенные в одной плоскости. Маятники обеих пил соединены между собой связью 4, которая ограничивает их сближение. Балка 3 может передвигаться вверх и вниз по штангам 2 и 5. При малом диаметре пропила пиление производит только пила 6, а пила 1 остается в исходном положении (изображенном на рис. 4.4, в сплошными линиями). При средних диаметрах пропила пиление производится обеими пилами поочередно: сначала пилой 6, а затем пилой 1. При наибольших диаметрах пропила обе пилы сводятся (занимают положение, изображенное на рис. 4.4, е пунктиром) и пиление производится при помощи перемещения балки 3 в вертикальном направлении (как у штанговой пилы).

Рис. 4.4. Пильные механизмы:

а — балансирная пила с подачей сверху вниз; б — маятниковая пила с подачей сверху вниз; в — то же с подачей снизу вверх; г — то же с верхней подвеской; д — двухдисковая штанговая пила; е — комбинированная штангово-маятниковая пила; ж — цепная пила; з — комбинированный пильный механизм с осевым установочным перемещением пил

2015-06-24

2015-06-24 1695

1695