Назначение и типы механических колунов. Раскалываемые на лесных складах круглые короткомерные сортименты делят на дрова, используемые в качестве топлива, и технологическое сырье, отобранное для выработки колотых балансов и технологической щепы. Дрова раскалывают на две части (при диаметре от 15 до 25 см), на четыре части (при диаметре от 26 до 40 см) или на большее число частей (при диаметрах свыше 40 см). Коротье, предназначенное для выработки колотых балансов, раскалывают сначала на четыре или шесть частей, а затем из каждого полена выкалывают сердцевинную гниль.

Для раскалывания используют механические колуны. Внедрение клина в древесину производится перемещением клина или раскалываемого колена. Клин внедряется в полено с торца, перемещаясь вдоль его„ волокон. В колунах с подвижным клином последний может совершать поступательно-возвратное движение

от кривошипно-шатунного механизма (рис. 7.1,а). В механических колунах с неподвижным клином полено надвигается на клин упором, совершающим возвратно-поступательное движение при помощи гидроцилиндра (рис. 7.1,6); такие колуны называют гидравлическими. Полено может надвигаться на клин также при помощи непрерывно движущейся цепи (рис. 7.1, б); колуны этого типа называют цепными.

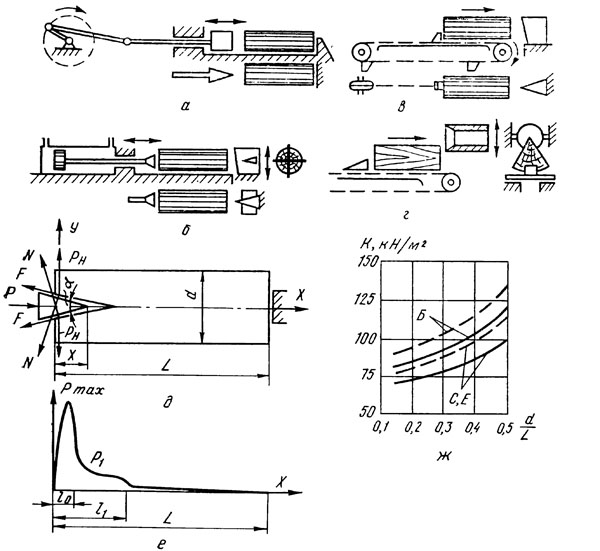

Рис. 7.1. Механические колуны:

а — схема механического колуна с подачей от кривошипно-шатунного механизма; б — схема двухклинового колуна с гидроподачей; в — схема цепного колуна; г—схема станка для выколки гнили; д — схема усилий на клине; е — изменение Р при внедрении клина в полено; ж — графики k = f(d: L); сплошная линия — воздушносухая древесина, пунктирная — свежесрубленная древесина

Раскалывание круглых поленьев пополам производится одним вертикально расположенным клином (рис. 7.1, а, в); для

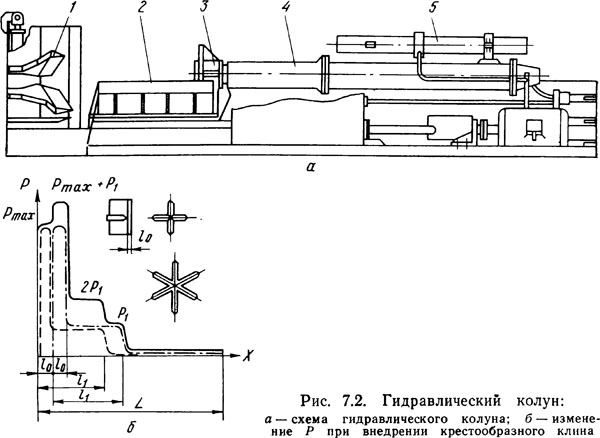

раскалывания на четыре части колун дополнительно снабжают горизонтальными клиньями, перемещающимися вверх или вниз и устанавливающимися по центру раскалываемого полена (рис. 7.1, б). Для раскалывания поленьев на шесть частей применяют звездчатый клин (см. рис. 7.2,6). Для выколки гнили используется кольцеобразный (рис. 7.1, г) или плоский горизонтально расположенный нож.

При внедрении клина в древесину под действием его боковых граней в раскалываемом полене образуется щель, после

чего лезвие клина уже не соприкасается с древесиной. Изменение продольного усилия Р на клине во время раскалывания характеризуется кривой на рис. 7.1, в. В первый момент внедрение клина в древесину на глубину до lo = L: (20-25), где L — длина раскалываемого полена, усилие на клине резко возрастает и достигает наибольшего значения ^шах, в полене появляется щель. При дальнейшем продвижении усилие на клине падает до Р = Ртах: (8-10). При углублении клина на величину 1\ = = L: (5-6) полено разваливается на две части и усилие на клине падает до нуля. Величина Л зависит от угла клина а (с увеличением а уменьшается U) и строения древесины (сучковатости, свилеватости и т. п.).

Усилие Ртах, которое необходимо приложить к клину, чтобы полено раскололось (т. е. в нем появилась щель), зависит от ряда факторов: угла клина, породы, длины, диаметра поленьев и т. д.

Конструкции механических колунов. Для раскалывания круглых поленьев на лесных складах в основном применяют цепные и гидравлические колуны; для выработки колотых балансов — комбинированные станки, совмещающие фрезерный механизм для окорки и нож для выколки гнили с колотых поленьев.

Цепной колун КЦ-7 (рис. 7.1, в) имеет электродвигатель мощностью 10 кВт, который приводит в действие бесконечную пластинчатую цепь с упорами, движущуюся со скоростью 0,5—0,6 м/с; расстояние между упорами 2,5 м. Колун снабжен маховиком. Клин укреплен неподвижно и имеет переменный угол заострения — начальный 20°, переходящий затем в 30°. Поленья упорами цепи надвигаются на клин и раскалываются на две части. Чтобы полено не могло смещаться вверх* лезвие клина имеет наклон 75—80° к горизонту. Цепные колуны такого типа предназначены для раскалывания поленьев длиной до 1,25 м и диаметром до 0,6 м. Средняя расчетная производительность колуна 12—18 м3/ч.

Гидравлический колун JIO-46 (рис. 7.2, а) может раскалывать поленья длиной 1,25 м и диаметром до 1 м за один ход толкателя на две, четыре или шесть частей в зависимости от диаметра полена. Колун снабжен крестообразными и звездчатыми клиньями 1, которые соединены воедино и могут перемещаться в вертикальном направлении (при раскалывании полена на две части горизонтальные и наклонные ножи опускаются за пределы зоны раскалывания). Полено подается в лоток 2 и надвигается на ножи толкателем 3. Колун снабжен гидроусилителем 5, создающим повышенное давление в поршневой полости гидроцилиндра 4, что позволяет раскалывать особо толстые поленья. Максимальное усилие на толкателе (при включении усилителя) достигает 300 кН. Мощность электродвигателя, приводящего в действие гидросистему колуна,, равна 17 кВт. Средняя продолжительность цикла раскалывания одного полена составляет около 10 с. Средняя расчетная часовая производительность колуна около 13 м3/ч.

Станок для выработки колотых балансов Н-10. Выколка гнили из поленьев с секторной формой поперечного сечения производится кольцевым ножом, который при помощи штурвала может перемещаться в вертикальном направлении в зависимости от расположения гнили в полене. Окорка поленьев осуществляется фрезой, имеющей шесть ножей вогнутого профиля, и приводимой во вращение электродвигателем мощностью 17 кВт. Поленья подаются на нож и фрезу двухцепным транспортером, скорость подачи 0,4 м/с, мощность двигателя 7,5 кВт. Производительность станка составляет 4—6 м3/ч (по сырью).

Глава 8 ИЗМЕЛЬЧЕНИЕ ДРЕВЕСИНЫ И СОРТИРОВКА ЩЕПЫ

§ 8.1. ИЗМЕЛЬЧЕНИЕ ДРЕВЕСИНЫ В ЩЕПУ

На лесных складах в щепу перерабатывают сучья, вершины, отком-левки, низкокачественную древесину, рейки и горбыли. Техноло-гическая щепа является сырьем для целлюлозно-бумажного и гидролизного производства, а также для выработки древесных плит. Топливная щепа поступает в топки котельных.

Качество технологической щепы различного назначения характеризуется ее размерами, фракционным составом, степенью засоренности корой, гнилью и минеральными примесями, породным составом древесины, чистотой торцовых срезов.

В соответствии с ГОСТ 15815—70 технологическая щепа для выработки целлюлозы, древесноволокнистых плит и гидролизного производства должна иметь толщину не более 5 мм и длину по волокну 15—25 мм; для производства древесностружечных плит длина щепы находится в пределах 20—40 мм и толщина не более 30 мм (учитывая в дальнейшем ее вторичное измельчение). Щепа для производства целлюлозы и древесноволокнистых плит должна иметь ровные срезы без обмятых кромок; угол между плоскостью резания и направлением волокон должен равняться 30—60°. Размеры и фракционный состав топливной щепы не регламентируются.

Принципы устройства и методы расчета рубительных машин. Низкокачественную древесину и отходы перерабатывают в щепу на рубительных машинах путем резания ножами. Рубительные машины делят на дисковые — с ножами, расположенными на торцовой стороне диска, и барабанные — с ножами, расположенными по образующим барабана.

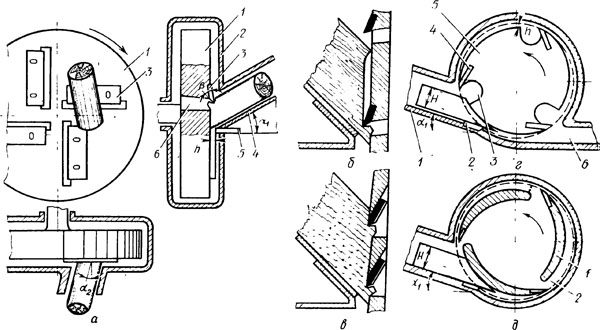

Дисковая рубительная машина (рис. 8.1, а) состоит из вертикально расположенного стального диска 1 диаметром от 1 до 3 м, вращающегося с угловой скоростью со = = 16ч-53 рад/с (150—500 об/мин). На диске закреплено от 3 до 16 прямых ножей 3, имеющих угол заточки р = 30ч-45°. Ножи располагают по радиусам диска или несколько смещают относительно них. Необходимый выпуск ножей h над поверхностью диска обеспечивается установкой специальных подкладок. В теле диска вдоль режущей кромки каждого ножа имеется сквозная прорезь (подножевая щель) 6, служащая для прохода отрубленной щепы. Диск закрыт кожухом 2. Измельчаемый материал подается к диску по питательному желобу (патрону) 4. На дне патрона помещены упорные ножи 5.

Для подачи материала под действием силы тяжести патрон устанавливают наклонно к горизонту под углом сц = 45ч-50о. По отношению к оси вала диска патрон смещается в плане на угол а2=15ч-500. Подлежащее измельчению полено, скользя по дну патрона, упирается торцом в поверхность вращающегося диска, и ножи, производя торцово-продольно-поперечное резание, отрезают от него шайбы, которые уже в момент рубки распадаются на более мелкие частицы (щепу). Щепа сквозь подножевые щели проходит на другую сторону диска и падает на транспортер, расположенный под ним, или подхватывается лопастями, закрепленными на ободе диска, и гонится по трубопроводу в циклон.

Однородность размеров щепы в значительной степени зависит от того, насколько плотно измельчаемый материал лежит в патроне рубительной машины. В машинах с малым числом ножей (до шести) в резе находится один нож, вследствие чего материал в* патроне подпрыгивает, а иногда и поворачивается, что отрицательно сказывается на качестве щепы. Этот недостаток в значительной степени устраняется в многоножевых машинах (с числом ножей от 8 до 16). При рубке в них достаточно толстого материала каждый последующий нож входит в измельчаемое полено до выхода из него предыдущего ножа т. е. происходит непрерывное резание, что стабилизирует движение измельчаемого материала и значительно улучшает качество щепы.

В рубительных машинах с плоским диском (рис. 8.1, б) подача измельчаемого материала к ножевому диску происходит неравномерно с переменной скоростью, в результате чего часть щепы имеет уменьшенные размеры по длине. Кроме того, площадь контакта измельчаемого материала с диском невелика, в результате возникает значительное удельное давление, ведущее к смятию торцевой поверхности.

Рис. 8.1. Рубительные машины: а — схема дисковой рубительной машины; б — рез на машине с плоским диском; в — рез на машине с геликоидальным диском; г — схема барабанной рубительной машины с поступлением щепы в подножевые впадины; д — то же с поступлением щепы внутрь барабана

Значительно лучшее качество щепы дают многоножевые рубительные машины с геликоидальным диском (рис. 8.1, в). В машинах этого типа диск между ножами представляет собой винтовые поверхности, выполненные таким образом, что при пересечении поверхностей диска поверхностью кругового цилиндра, ось которого совпадает с осью ножевого диска, соблюдается равенство tg у = u0: w, где у — угол между следом сечения и плоскостью вращения диска; u0 — составляющая скоро-сти подачи, нормальная плоскости вращения; г — расстояние сечения от оси вращения ножевого диска; о — угловая скорость ножевого диска. При заточке ножей их задние грани тоже выполняют по винтовым поверхностям, которые при установке ножей на диск совмещают с поверхностью диска. В этом случае скорость подачи лесоматериала постоянна, его контакт с диском осуществляется по всей поверхности торца;

Барабанная рубительная машина (рис. 8.1, г) состоит из массивного стального барабана 5 диаметром от 0,3 до 1 м, вращающегося с угловой скоростью 63—95 рад/с (600— 900 об/мин). На поверхности барабана по его образующим закреплено от 2 до 12 прямых ножей 4, выступающих над поверхностью барабана на величину h. Участки поверхности барабана между ножами очерчиваются кривой переменного радиуса или окружностью, центр которой смещен относительно оси вращения барабана; благодаря этому перед ножами образуются углубления. Подлежащий измельчению материал подается к барабану по патрону 1, имеющему упорные ножи 2 и расположенному под углом си к горизонту и иг к плоскости, перпендикулярной оси барабана. Отрубленная щепа поступает во впадины 3, расположенные на поверхности барабана перед ножами, и под действием центробежных сил выбрасывается из них в желоб 6. В некоторых барабанных рубительных машинах (рис. 8.1, д) щепа сквозь подножевые щели 2 поступает внутрь пустотелого ножевого барабана 1 и удаляется из него через открытый торец по направляющему лотку.

В барабанных рубительных машинах длина щепы / и угол встречи е зависят от толщины измельчаемого материала Н. В рубительную машину поступает материал различной толщины, вследствие чего получается щепа неоднородная по длине.

Уменьшения варьирования длины щепы можно достигнуть увеличивая диаметр барабана, однако это приводит к удорожанию рубительной машины.

Подача измельчаемого материала к ножевому диску или барабану во время рубки может производиться не только под действием силы тяжести, но и при помощи специального подающего механизма, а также благодаря самозатягива-нию материала ножами. В обоих случаях патрон машины может быть расположен наклонно или горизонтально (ai = 0); последнее ведет к уменьшению ударов материала о диск или барабан, снижению высоты помещения, в котором размещена рубительная машина, и упрощению конструкции транспортных средств, подающих материал к машине. Подающие механизмы* кроме того, удерживают измельчаемый материал во время рубки, что содействует улучшению качества щепы. Подающий механизм состоит из нескольких горизонтальных вальцов, расположенных на дне патрона и над ним. Верхние вальцы перемещаются в вертикальной плоскости, зажимая измельчаемый материал. Вальцы, расположенные у входа в патрон, имеют большой диаметр, чем обеспечивается затягивание в них материала значительной толщины; вальцы, примыкающие к диску или барабану, делают как можно меньшими, что позволяет максимально приблизить их к ножам; благодаря этому они дольше удерживают задние концы измельчаемого материала что ведет к улучшению качества щепы. Иногда устанавливают и вертикальные вальцы.

В многоножевых дисковых рубительных машинах, производящих непрерывное резание, подача материала (даже при ai=0) осуществляется благодаря самозатягиванию его ножами без подающих механизмов.

Сравнивая барабанные и дисковые рубительные машины можно сделать следующие выводы. Барабанные машины проще и легче дисковых; они могут работать на легком фундаменте, а иногда и без него; ширина измельчаемого материала на барабанных машинах неограничена и вызывает лишь удлинение барабана, в то время как на дисковых машинах увеличение ширины материала ведет к значительному возрастанию диаметра диска. Наряду с этим увеличение толщины измельчаемого материала (вполне допустимое для дисковых машин) на барабанных машинах ведет к резкому ухудшению качества щепы (большому разнообразию ее длин). Следовательно, выбор типа рубительной машины зависит в основном от ширины и толщины измельчаемого материала, т. е. от размеров входного отверстия. Если требуется широкое входное отверстие при малой толщине измельчаемого материала (например, при измельчении слоя сучьев), то целесообразно применять барабанные рубительные машины. При высоком входном отверстии (измельчении круглых лесоматериалов) предпочтительнее дисковые машины.

При работе барабанных и дисковых рубительных машин происходит торцово-продольно-поперечное резание древесины, которое вследствие большой толщины стружки можно считать бесстружечным резанием.

Конструкции рубительных машин. На лесных складах наибольшее распространение для выработки технологической щепы получили дисковые рубительные машины. Барабанные рубительные машины используют в основном для измельчения сучьев и выработки топливной щепы.

Дисковая рубительная машина МРНП-10 имеет 16-ножевой диск диаметром 1270 мм, приводимый во вращение электродвигателем мощностью 55 кВт с угловой скоростью 62 рад/с. Измельчаемый материал подается в машину по наклонному патрону сечением 250X250 мм. Щепа выбрасывается вверх. Производительность машины 10 пл. м3/ч.

Дисковая рубительная машина МРГ-20Н имеет 12-ножевой диск диаметром 1270 мм, приводимый во вращение электродвигателем мощностью 90 кВт с угловой скоростыо 62 рад/с. Измельчаемый материал подается в машину по гори-зонтальному патрону сечением 420X220 мм самозатягиванием. Щепа выбрасывается вниз. Производительность машины 20 шк м3/ч.

Дисковая рубительная машина МРНП-30 имеет 16-ножевой диск диаметром 1270 мм, приводимый во вращение электродвигателем мощностью 90 кВт с угловой скоростью 77 рад/с. Измельчаемый материал подается в машину по наклонному патрону сечением 250X250 мм. Выброс щепы вверх. Производительность машины 30 пл. м3/ч.

Рубительная машина МРНП-ЗОН имеет такие же параметры, как и машина МРНП-30, но выброс щепы у этой машины производится вниз.

Дисковая рубительная машина МРГ-40 имеет 16-но-жевой диск диаметром 1600 мм, приводимый во вращение электродвигателем мощностью 160 кВт с угловой скоростыа 62 рад/с. Измельчаемый материал подается в машину по горизонтальному патрону сечением 525X350 мм самозатягива-нием. Выброс щепы вверх. Производительность машины-40 пл. м3/ч.

Рубительная машина МРГ-40Н имеет те же параметры, что и машина МРГ-40, но выброс щепы у этой машины вниз.

Барабанная рубительная машина ЛО-56 предназначена для переработки сучьев и вершин на щепу, пригодную для выработки древесных плит. Машина имеет 6-ножевойг барабан диаметром 900 мм, приводящийся во вращение электродвигателем мощностью 170 кВт. Механизм подачи — приводные вальцы, скорость подачи 1,34 м/с, производительность машины 40 пл. м3/ч.

Барабанная рубительная машина ДУ-2А оснащена 4-ножевым барабаном диаметром 600 мм. Механизм подачи— приводные вальцы. Общая мощность электродвигателей* 75 кВт, производительность машины 10 пл. м3/ч.

Комплексная переработка круглых лесоматериалов. Наряду с производством щепы из кусковых отходов лесопиления путем их измельчения в рубительных машинах находят применение фрезерно-брусующие и фрезерно-пильные агрегаты, на которых одновременно выпиливают брусья или чистообрезные пиломатериалы и получают технологическую щепу.

Выпускаемая промышленностью линия агрегатной переработки бревен (ЛАПБ) состоит из последовательно расположенных фрезерно-рубительных дисков и многопильного станка для продольной распиловки. Узел первичного фрезерования брёвен" состоит из двух горизонтальных фрезерных головок, оснащенных набором однорезцовых дисковых фрез. Нижняя головка смонтирована на стационарном основании, а верхняя — на суппорте. При первичном фрезеровании формируются верхняя к нижняя поверхности фасонного бруса. При вторичном фрезеровании формируются боковые поверхности фасонного бруса и зачищаются поверхности, сформированные при первичном фрезеровании.

Фрезерные головки узла вторичного фрезерования состоят из набора различных по конструкции и назначению фрез. Боковые однорезцовые фрезы аналогичны по конструкции фрезам узла первичного фрезерования. Они предназначены для формирования боковых поверхностей бруса. Фрезы, установленные в средней части головки, выполнены многорезцовыми и предназначены для зачистки поверхностей бруса. Пильный узел состоит из блока круглых пил, закрепленных на одном валу. За пилами установлены направляющие ножи.

Необходимые размеры технологической щепы достигаются синхронизацией скорости вращения фрез и скорости подачи бревен. Подача бревен на один резец фрезы составляет 15— 25 мм. Линия ЛАПБ-1 обрабатывает бревна диаметром от 14 до 24 см и длиной 4,5—6,5 м, скорость подачи бревна 0,4; 0,5 и 0,6 м/с. Установленная мощность электродвигателей 350 кВт. Выход пиломатериалов составляет около 48 % объема обрабатываемого сырья, технологической щепы — около 35%.

2015-06-24

2015-06-24 3806

3806