Конструкции стреловых кранов. На лесных складах применяют башенные краны двух моделей: КБ-572 и БКСМ-14ПМ2. Кран КБ-572 (рис. 12.5, а) имеет грузоподъемность 10 т при вылете крюка до 25 м и 6,3 т при вылете от 25 до 35 м; скорости движения составляют: подъема груза 0,08; 0,33 и 0,66 м/с; передвижения грузовой тележки 0,42 м/с; передвижения крана 0,33 м/с. Частота вращения стрелы 0,6 об/мин; суммарная мощность двигателей 45 кВт. Кран БКСМ-14ПМ2 имеет грузоподъемность 5 т при вылете крюка 3,9—30 м. Скорости крана равны: подъема груза, передвижения грузовой тележки и передвижения крана по 0,5 м/с, частота вращения стрелы 0,5 об/мин. Высота подъема крюка у этих кранов равна соответственно 13,5 и 13,2 м. Ширина колеи кранового пути и база тележек у обоих кранов одинаковы и равны 6 м. Производительность кранов составляет: БКСМ-14ПМ2 30—35 м3/ч; КБ-572 40—45 м3/ч.

Из числа автомобильных кранов положительно зарекомендовал себя полноповоротный кран на пневмоколесном ходу К-16 1. Силовая установка крана состоит из двигателя мощностью 55 кВт и турботрансформатора с гидросистемой. Гурботрансформатор обеспечивает плавное изменение скорости рабочих операций. Стрела крана за счет прямых вставок может иметь длину 10; 15 и 20 м. Соответственно этим длинам наибольшая грузоподъемность крана при установке на выносных опорах составляет 16; 9 и 5,25 т. Наибольшая высота подъема крюка при длине стрелы 10 м составляет 8,8 м. Кроме барабанов подъема стрелы и груза имеется грейферный барабан. Скорость подъема груза 0,17 м/с; частота вращения поворотной платформы 0,5—2,8 об/мин, скорость передвижения крана до 15 км/ч. Производительность крана составляет 30— 35 м3/ч.

На береговых складах применяют штаб л ер ПЛ-5, смонтированный на шасси трактора ТДТ-75. Грузоподъемность 2 т при вылете челюстного захвата от 3,5 до 7,6 м. Частота вращения стрелы 3 об/мин; производительность штабелера 15— 20 м3/ч.

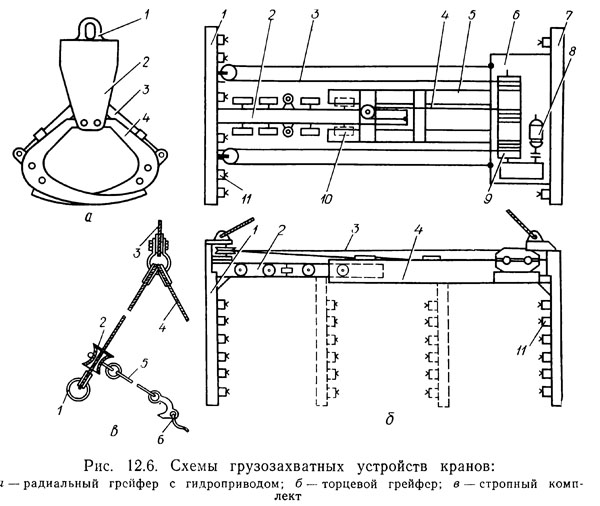

Грузозахватные устройства кранов. Грузозахватные устройства служат для захвата пачки, удержания ее на весу и укладки. Конструкция грузозахватных устройств должна обеспечить быстрый захват и разгрузку пачки, полную механизацию труда при выполнении этих операций и надежный зажим пачек различного объема. Для лучшего использования грузоподъемности крана масса грузозахватного устройства должна быть минимальной (при условии сохранения необходимой прочности). В качестве грузозахватных устройств применяют грейферы и стропные комплекты.

Грейферы подразделяются на радиальные и торцовые. Радиальный грейфер с гидроприводом (рис. 12.6, а) состоит из несущей рамы 2, к которой шарнирно присоединены челюсти 4. Для смыкания и размыкания челюстей служат гидроцилиндры 3. Штоки гидроцилиндров присоединены к серьгам, укрепленным на челюстях. Серьга 1 служит для подвешивания грейфера к грузоподъемному канату крана. Для захвата пачки из штабеля грейфер с раскрытыми челюстями опускается на него и заостренные концы челюстей под действием веса грейфера внедряются между стволами. Глубина внедрения челюстей (при данном весе грейфера) зависит от конструкции штабеля, размеров стволов, расположения грейфера относительно их осей и некоторых других факторов. В ряде случаев влияние перечисленных факторов может оказаться столь значительным, что глубина внедрения челюстей под действием веса грейфера будет недостаточна для захвата пачки необходимого объема. Лучшей проникающей и зачерпывающей способностью обладают вибрационные грейферы. Вибратор представляет собой электродвигатель с неуравновешенным грузом на валу.

Отличительной особенностью торцовых грейферов является захват пачки с торцов двумя плоскими вертикальными челюстями, сжимающими пачку по ее продольной оси. Торцовый способ захвата пачки значительно проще поперечного, который требует внедрения челюстей между бревнами. Кроме того, при торцовом захвате пачки механизируется весьма трудоемкая операция по выравниванию торцов бревен. Предварительное выравнивание торцов обеспечивает укладку штабелей правильной формы, а также облегчает погрузку подвижного со-става широкой колеи. Торцевыми грейферами можно захватывать пачку из штабеля и из накопителя, а также укладывать ее в штабель или на подвижной состав без участия стропальщиков. Торцевой захват пачки возможен, если она состоит из бревен примерно одинаковой длины.

Схема устройства торцевого грейфера с канатным приводом челюстей изображена на рис. 12.6, б. Челюсти 1 и 7 грейфера представляют собой вертикальные стенки коробчатой конструкции. С внутренней стороны каждой челюсти по ее периметру размещены подпружиненные захваты 11, снабженные шипами. Захваты при нажиме на них торцов бревен утапливаются, что позволяет набирать пачку из бревен с разницей по длине до 0,15 м. Грейфер имеет безрамную телескопическую конструкцию и общий привод для обеих челюстей. На верхней части правой челюсти 7 закреплены два направляющих швеллера 5, в которые входит балка 2, соединенная с верхней частью левой челюсти 1. На плите 6 размещен привод грейфера, состоящий из двигателя 8, редуктора и барабана 9. При наматывании на барабан канатов 3 челюсти смыкаются, а при наматывании каната 4 раздвигаются. Балка 2 перемещается по направляющим 5, опираясь на них катками 10.

Для погрузки и штабелевки сортиментов применяют в и б -ромоторные грейферы ВМГ-10 грузоподъемностью 10 т, мощность электродвигателя 7 кВт и масса 2 т. Недостатком этого грейфера является постоянное сечение зева (челюсти не перекрываются). Такие грейферы не могут надежно удерживать пачку с поперечным сечением меньшим, чем сечение зева. Грейфер ЛТ-153 (рис. 12.6, а) имеет перекрывающиеся челюсти, благодаря чему площадь сечения зева у него может изменяться от 1,1 м2 (челюсти перекрыты) до 2 м2 (нормально закрытые челюсти). Он имеет грузоподъемность 10 т при массе

2 т. Для захвата пачек хлыстов и деревьев используют грейфер JIT-59 с гидроприводом челюстей и постоянной площадью зева 3,3 м2. Его грузоподъемность 30 т при массе 3,65 т. Аналогичную конструкцию и параметры имеет грейфер ЛТ-59Б с перекрывающимися челюстями, благодаря чему площадь зева у него изменяется от 2,0 до 3,65 м2.

Канатный торцевой грейфер ГТБ-1 (рис. 12.6, б) может захватывать пачки бревен длиной от 1 до 6,5 м; максимальный объем пачки 9 м3, масса грейфера 2,8 т, скорость движения челюстей 0,15 м/с.

Для разворота поднятой пачки в горизонтальной плоскости грейферы оборудуются механизмами поворота, представляющими собой обычно двухступенчатый червячный редуктор. У радиального грейфера ЛТ-153 (рис. 12.6, а) механизм поворота вмонтирован в несущую раму; поворот грейфера осуществляет специальный гидроцилиндр через зубчатый сектор и шестерню, сидящую на валу серьги грейфера.

Для кранов с небольшой грузоподъемностью применение грейферов нецелесообразно, так как их значительная собственная масса резко снижает долю полезной нагрузки. На таких кранах применяют стропные комплекты. Стропный комплект, используемый на погрузке и штабелевке (рис. 12.6, в), состоит из двух строп 4, присоединенных к серьге грузоподъемного каната 3. По стропам свободно скользят втулки 2, к которым присоединены короткие стропы 5 с крюками на конце. Пачка бревен обносится длинными стропами снизу, и крючья продеваются в кольца 1. При натяжении грузоподъемного каната стропные петли затягиваются и сжимают пачку. К проушинам крючьев присоединены оттяжки 6, которыми строповщики выравнивают и разворачивают поднятую над подвижным составом пачку.

Торцевыравниватели пачек бревен. По техническим условиям торцы бревен, погруженных на подвижной состав МПС, а также сформированных в сплавные пучки должны быть выравнены. Выполнение этой операции вручную весьма трудоемко и физически тяжело. Для ее механизации кроме торцовых грейферов и специальной конструкции лесонакопителей лесотранс-портеров применяются торцевыравниватели, состоящие из основания и двух передвижных торцующих стенок, которые смыкаются (производят торцевание) при помощи привода или под действием веса самой пачки, укладываемой в торцеватель. Тор-цеватели могут устанавливаться или на пути движения механизмов транспортирующих пачку, или непосредственно на шта-белевочно-погрузочной установке. Торцеватель должен быть приспособлен для торцевания пачек различной длины и должен развивать необходимое усилие для продольного смещения бревен, требующих выравнивания.

В объединении «Пермлеспром» разработан торцеватель, монтируемый на кране ККС-10. Стенки торцевателя сдвигаются под действием веса пачки, которую в него опускает кран. При изменении длины бревен торцующие стенки получают устаноаоч-ное перемещение от электродвигателя мощностью 2,8 кВт через кинематическую пару винт — гайка. Включение и выключение электродвигателя производится из кабины крановщика. Объем торцуемой пачки до 12 м3; длина бревен 4—6,5 м.

Самоходные лесопогрузчики. На крупных лесных складах с большим сезонным запасом (который обычно удален от склада) и развитой переработкой лесоматериалов существующие краны и транспортеры, имеющие строго фиксированные пути перемещения и зоны обслуживания, в некоторых случаях не могут обеспечить требуемой технологичности внутрисклад-ских переместительных операций. Это характеризуется усложнением компоновки склада (многопоточность), многократными перегрузками одних и тех же лесоматериалов, передачей их с одного потока на другой — параллельный и т. д. Эффективным решением этой проблемы является применение самоходных лесопогрузчиков, преимуществами которых являются: высокая маневренность, универсальность и комплексная механизация всего процесса от захвата пачки до ее укладки. Под универсальностью лесопогрузчика понимается его способность с равным успехом выполнять функции как погрузочно-разгрузочного, так и транспортирующего оборудования. В связи с универсальностью лесопогрузчиков рассмотрение их в данном параграфе является несколько условным, так как они на равном основании могли быть помещены в параграф «Внутрискладской транспорт».

Лесопогрузчики могут выполнять на лесных складах весь комплекс подъемно-транспортных операций: разгрузку подвижного состава лесовозных дорог с подачей лесоматериалов на разгрузочную эстакаду или в штабеля запаса; транспортирование лесоматериалов из лесонакопителей в штабеля и из штабелей к цехам переработки, погрузку сортиментов на подвижной состав МПС и другие работы.

Для нормальной эксплуатации лесопогрузчиков необходимо, чтобы те дороги и площадки, по которым они перемещаются, имели асфальтовое или другое твердое покрытие.

К самоходным лесопогрузчикам относится большая группа разнообразных по конструкции автомобильных и аккумуляторных погрузчиков. У большинства лесопогрузчиков объединяющим признаком является своеобразная конструкция технологического оборудования в виде телескопического грузоподъемника с захватным устройством. Грузоподъемник неудобен при погрузке леса на подвижной состав МПС, в особенности в полувагоны, поэтому для данного вида работы следует применять лесопогрузчики, оборудованные гидрофицированной стрелой с клещевым захватом.

Автопогрузчики1 представляют собой самоходные машины на колесном ходу, выполняющие захват, транспортирова-ыие, вертикальные перемещения и укладку груза. На лесных складах автопогрузчики применяют для транспортирования, штабелевки и погрузки круглых, пиленых лесоматериалов и щепы. Они обладают рядом преимуществ, основными из которых являются: возможность маневрирования при перевозке грузов, что исключает необходимость устройства прямолинейных транспортных путей и упрощает планировку склада; механизация захвата и укладки груза, благодаря чему трудозатраты на выполнение этих операций резко снижаются и почти полностью ликвидируется ручной труд; проведение всех подъемно-транспортных операций не с отдельными сортиментами, а с пакетами или пачками.

По конструктивным признакам автопогрузчики могут быть подразделены на три основные группы: малогабаритные грузоподъемностью от 0,6 до 1,5 т с приводом от электродвигателей постоянного тока, питающихся от аккумуляторной батареи (к этой группе относятся автопогрузчики ЭП-0601, ЭП-1003,-КВЗ-04 и др.); грузоподъемностью от 3 до Юте приводом от двигателя внутреннего сгорания (к ним относятся автопогрузчики 4043М, 4045JIM, 4049М, 4008, 40282, 4065 и др.); лесопогрузчики грузоподъемностью 20—30 т, предназначенные для выгрузки хлыстов и деревьев с подвижного состава лесовозных дорог, подачи пачек на разгрузочную эстакаду или в штабеля запаса. Погрузчик с такой грузоподъемностью может быть смонтирован на серийном колесном тягаче (например, на тракторе К-703) или специальном колесном шасси.

Автопогрузчики первой группы не имеют кабины (водитель помещается на открытом сиденье) и оборудуются массивными резиновыми шинами. Они предназначены для работы в закрытых помещениях и на ровных площадках с твердым покрытием. Автопогрузчики второй группы используют для работы на открытых площадках, поэтому они снабжены закрытой кабиной и пневматическими шинами.

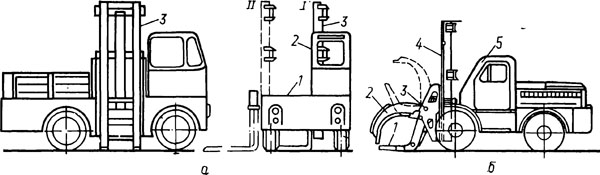

Автомобильные погрузчики второй группы подразделяются на погрузчики с фронтальным и боковым захватом. У погрузчиков с фронтальным захватом (рис. 12.7, б) грузоподъемник 4 с рабочими органами расположен впереди кабины 5, а у погрузчиков с боковым захватом (рис. 12.7, а) сбоку. Грузоподъемник 3 погрузчика с боковым захватом при захвате груза или его укладке в штабель выдвигается при помощи гидропривода, переходя из положения I в положение II. Груз размещается на площадке 1 рядом с кабиной 2. Погрузчики с боковым захватом удобны для работы на складах со сравнительно узкими проездами между штабелями, так как при подходе к штабелю для укладки или захвата пачки они не должны разворачиваться на 90°. Кроме того, размещение длинномерных лесоматериалов вдоль оси погрузчика улучшает его проходимость по ограниченным складским территориям и не мешает обзору водителя.

Основными элементами автопогрузчиков являются: двига-тель, грузоподъемник со сменными рабочими приспособлениями, гидросистема для привода грузоподъемника и рабочих приспособлений, трансмиссия и ходовая часть. Для большинства узлов и деталей шасси, силовой передачи и рулевого управления автопогрузчиков применены аналогичные или несколько видоизмененные конструкции от серийно выпускаемых автомобилей. У автопогрузчиков двигатель располагается позади кабины водителя. От коленчатого вала двигателя через муфту сцепления, коробку перемены передач и укороченный карданный вал вращение передается к переднему, ведущему мосту. Автопогрузчики второй группы имеют четыре (спаренных по два) передних ведущих колеса и два задних управляемых колеса.

Электродвигатель аккумуляторных погрузчиков передает вращение непосредственно ведущему мосту. Для изменения частоты и направления вращения электродвигателя служит контроллер. Изменение частоты вращения электродвигателя достигается переключением аккумуляторной батареи с последовательного соединения на параллельное или наоборот и включением в цепь питания дополнительных сопротивлений, в результате чего изменяется напряжение, подводимое к электродвигателю.

На передней части рамы автопогрузчика шарнирно закреплен грузоподъемник со сменными рабочими приспособлениями. Над задним мостом расположен чугунный противовес, обеспечивающий продольную устойчивость автопогрузчика при работе с грузом. У автопогрузчиков первой группы дополнительным противовесом является аккумуляторная батарея, размещаемая под сиденьем водителя. Для устойчивости автопогрузчика с боковым захватом служат два гидродомкрата, на которые он опирается при выполнении грузовых операций с выдвинутым грузоподъемником. Управление грузоподъемником и рабочими приспособлениями осуществляется от гидропривода при помощи золотникового распределителя.

Рис. 12.7. Схемы автопогрузчиков: а — с боковым захватом; б —с фронтальным захватом

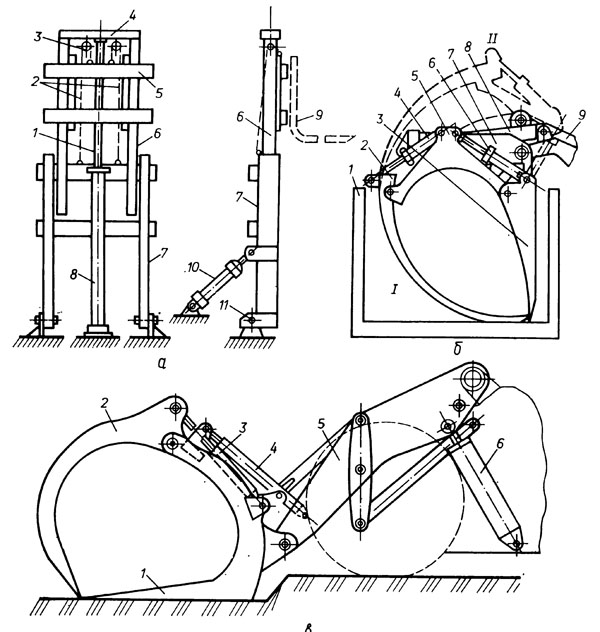

Рис. 12.8. Схемы рабочих органов лесопогрузчиков: а — грузоподъемник с вилочным захватом; б — универсальный клещевой захват; в — стрела лесопогрузчика с захватом

Грузоподъемник автопогрузчика (рис. 12.8, а) служит для вертикального перемещения груза. Он состоит из наружной 7 и внутренней 6 рам, образующих телескопическую систему; каретки 5 и гидроцилиндров подъема груза 8 и наклона рамы 10. Внутренняя рама перемещается на катках по направляющим наружной рамы. Каретка подвешивается на цепях 2 и перемещается на катках по направляющим внутренней

рамы. Цепи огибают блоки 3 и закрепляются на верхней поперечине рамы 7. Гидроцилиндр 8 одностороннего действия установлен на поперечине рамы автопогрузчика. Верхний конец плунжера 1 этого гидроцилиндра присоединен к поперечине 4 внутренней рамы. При подаче рабочей жидкости в гидроцилиндр 8 плунжер выдвигается и поднимает внутреннюю раму вместе с которой поднимается и каретка. Поскольку концы цепей закреплены на неподвижной раме, а блоки, огибаемые це-пями, смонтированы на подвижной раме 6, каретка перемещается с вдвое большей скоростью, чем внутренняя рама. Каретка и внутренняя рама опускаются под действием собственного веса. При помощи гидроцилиндра 10 рама может отклоняться от вертикального положения вперед и назад, поворачиваясь вокруг оси 11. Угол наклона рамы вперед составляет обычно 3° и назад 10°.

Сменные рабочие приспособления для захвата груза закрепляются на каретке. Для захвата и транспортирования пакета пиломатериалов применяется вилочный захват 9, состоящий из двух или большего числа металлических вилок, изогнутых под прямым углом. Движением автопогрузчика вперед вилки, опущенные в крайнее нижнее положение, подводятся под пачку, уложенную на прокладки, после чего каретка поднимается вместе с пачкой, лежащей на вилках. Наклон рамы вперед облегчает подведение вилок под груз, наклон назад обеспечивает более устойчивое его положение. Для захвата и транспортирования пачек круглых лесоматериалов удобен клещевой захват (см. рис. 12.7, б), состоящий из нижней 1 и верхней 2 челюстей, шарнирно закрепленных на оси 3. Верхняя и нижняя челюсти имеют отдельные гидроцилиндры. После набора пачки клещевой захват переводится в транспортное положение (изображено пунктиром).

Лесопогрузчики со стрелой целесообразно оборудовать захватом (рис. 12.8, б), позволяющим укладывать, а не бросать лесоматериалы на железнодорожную платформу или в полувагон. Такой захват (конструкции ЦНИИМЭ) состоит из нижней 3 и верхней 2 челюстей, шарнирно присоединенных к коромыслу 5 и раме 7, которая в свою очередь посажена на ось на конце стрелы 9. Гидроцилиндры 4 и 6 управляют соответственно верхней челюстью и коромыслом, а также нижней челюстью; гидроцилиндр 8 поворачивает клещевой захват в вертикальной плоскости. Особенность захвата заключается в том, что при его раскрытии челюсти не раздвигаются в ширину и поэтому не повреждают стойки или стенки вагона. Захват раскрывается в результате смещения верхней челюсти из положения I в положение II, при этом пачка плавно опускается в полувагон 1.

Наибольшее применение на лесных складах получили следующие типы автомобильных погрузчиков. Автопогрузчик 4043М, оборудованный вилками или безблочной стрелой, имеет грузоподъемность 3,2 т и высоту подъема груза на вилках 4 м, скорость передвижения 15—30 км/ч, скорость подъема груза 0,18 м/с, минимальный радиус поворота 3,7 м. Автопогрузчик 4045-МЛ (см. рис. 12.7, б), имеющий грузоподъемность3т, оборудован клещевым захватом. Он поднимает груз на высоту до 4 м и имеет примерно такие же скорости и радиус поворота, как и автопогрузчик 4043М. Автопогрузчик 4008М имеет грузоподъемность 10 т при работе с вилочным захватом

и 5 т при замене вилок стрелой с крюком или грейфером. Высота подъема вилок составляет 4,0 м, крюка 7,5 м; скорость подъема груза 0,11 м/с; минимальный радиус поворота 5,6 м. Автопогрузчик с боковым захватом модели 4065 (см. рис. 12.7, а) грузоподъемностью 5 т имеет ограниченное применение. Он оборудован вилками, которые поднимаются на высоту до 4 м, скорости подъема груза и передвижения погрузчика соответственно равны 0,17 м/с и 35 км/ч.

Из числа аккумуляторных погрузчиков находят применение модели ЭП-1004 и КВЗ-4 соответственно с грузоподъемностями 1 и 1,5 т, высотой подъема груза 2,7 и 1,5 м, скоростями передвижения 10 и 7,5 км/ч и минимальными радиусами поворота 1,55 и 2,1 м.

Расчетная производительность на погрузке и штабелевке с подвозкой на расстояние до 100 м сортиментов длиной 3—4 м составляет: для погрузчиков грузоподъемностью

3—5 т 25—30 м3/ч, а для погрузчиков грузоподъемностью 10 т 30—40 м3/ч. Производительность аккумуляторных погрузчиков на штабелевке коротья с подвозкой до 50 м3 — около 20 м3/ч.

На выгрузке хлыстов использовался опытный образец самоходного лесоразгрузчика ПКП-20 грузоподъемностью20т (конструкции СНПЛО). Этот лесоразгрузчик представляет собой пневмоколесное шасси с грузоподъемником, по направляющим которого с приводом от лебедки перемещается каретка с вилочным захватом и управляемым от гидроцилиндра прижимом. Груз может быть поднят на высоту 6 м со скоростью 0,1 м/с. На операции выгрузки, как показали производственные испытания, более целесообразен не грузоподъемник, а стрела с клещевым захватом, примером которой может служить конструкция, разработанная ЦНИИМЭ для лесопогрузчика грузоподъемностью 25 т на базе специального пневмо-колесного шасси. П-образная стрела 5 (рис. 12.8, в) этого лесопогрузчика, шарнирно укрепленная на раме шасси, может поворачиваться в вертикальной плоскости при помощи двух гидроцилиндров 6. Верхняя 2 и нижняя 1 челюсти захвата управляются соответственно двумя гидроцилиндрами 3 и двумя гидроцилиндрами 4, причем последние при неподвижной верхней челюсти поворачивают весь захват. На базе того же шасси со стрелой аналогичной конструкции, но с другим захватом, изображенным на рис. 12.8, б, ЦНИИМЭ разработан и испытан лесопогрузчик грузоподъемностью 12,5 т. На некоторых предприятиях применяют колесные погрузчики КТД-2514 финской фирмы «В а л мет» грузоподъемностью 25 т. Погрузчик оборудован стрелой с челюстным захватом, имеет хорошую устойчивость благодаря удачному распределению нагрузки на оси, а также больших базе и ширине колеи.

2015-06-24

2015-06-24 2308

2308