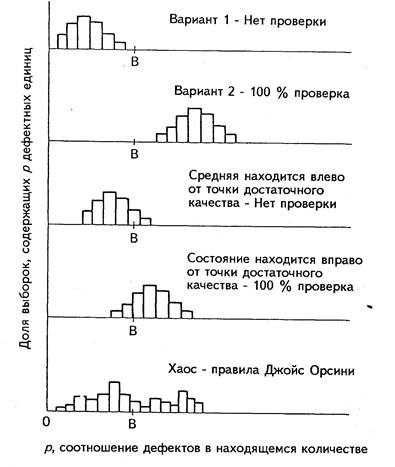

Прочие причины умеренного отклонения от статистической нормы. Теперь мы займемся прочими простыми случаями разброса распределения доли брака в партиях исходного материала. Мы можем при желании предсказать на основе контрольных диаграмм поставщика или наших собственных, а также построенными совместными усилиями, что лишь небольшая часть поставленных деталей займет позицию справа от точки перелома. В этой ситуации мы можем прибегнуть к правилу, не предусматривающему проверки. Это правило описывает ситуацию приближающуюся к минимуму совокупных затрат, при условии, что та доля деталей которая лежит справа от точки перелома, невелика и не образует настораживающий хвост.

Во-вторых, противоположный случай: только незначительная часть доли брака в поставках лежит слева от этой точки. Располагая этим значением, можно смело принять правило 100% контроля поступающего исходного материала.

Рис. 47 отражает ожидаемые ситуации, включая со стояние хаоса.

Тенденции, наблюдаемые в движении доли брака в полученных партиях материала. допустим, что это тенденция к повышению. Следовательно, мы имеем дело со Случаем 1, но р определяется фактором времени, растет, возможно стабильно, возможно неравномерно. Через пару дней мы будем иметь дело со Случаем 2: мы предупреждены. Контрольные диаграммы, предоставленные поставщиком, или наши собственные, указывают на некую тенденцию. Проблема достаточно проста.

Проблемы, обусловленные изменением источника исходного материала. Из главы 2 мы узнали о проблемах, возникающих в результате изменения источника исходных материалов. Ограничимся двумя источниками. Если оба источника находятся в пределах хорошей или умеренной статистической нормы, и если в течение нескольких дней одновременно ими можно пользоваться по отдельности, то в принципе каждый из них может рассматриваться как Случай 1 или Случай 2, в зависимости от того, располагается ли среднестатистическая величина справа или слева от точки перелома. На эту тему легко рассуждать, но на некоторых предприятиях ее бывает сложно осуществить.

Рис. 47 Возможные обстоятельства, возникающие при поступлении большого количества деталей. Точка В - это точка достаточного качества, где р = К1/К2

Если исходные материалы из обоих источников перемешаны в постоянной пропорции, и если оба источника показывают четкую статистическую норму, то смешанные партии на практике вполне можно рассматривать как биноминальные, для которых новые минимальные средние издержки могут быть достигнуты на основе правила «все или ничего». Как мы уже знаем (гл. 2), исходные материалы из двух источников доставляются в производственный цикл. Полное перемешивание исходных материалов, поступающих из двух источников, создает самую худшую возможную среду для руководства предприятия.

Хорошим начальным шагом было бы сократить источники исходных материалов до одного поставщика (В гл. 2 мы видели преимущества единственного поставщика для каждого конкретного вида исходного мате риала).

При наличии единственного поставщика, снабжающего нас исходным материалом нестабильного качества, поставщик и его клиенты должны приложить совместные усилия к тому, чтобы достичь ситуации, описываемой как Случай 1, а в конечном счете добиться нулевого уровня брака. Тем временем, мы сталкиваемся с ситуацией хаоса, которым теперь и займемся.

Состояние хаоса. Небольшие колебания влево от точки перелома легко устранимы. Вблизи этой точки не имеет особого значения, осуществляем ли мы 100%-й контроль или вообще отказываемся от него, Я бы предпочел 100%-й контроль с тем, чтобы как можно скорее на копить информацию. Если мы не в состоянии предсказать, что качество исходного материала будет располагаться преимущественно по ту или иную сторону от точки перелома и что оно будет колебаться в значительных пределах по разные стороны от этой точки, то мы находимся в ситуации хаоса. Эта нетерпимая ситуация может быть следствием того, что наш единственный источник поставляет нам материалы весьма нестабильного и непредсказуемого качества, кроме того, она может возникнуть, когда исходный материал весьма неоднородного качества получен из двух или более источников, располагаясь по обе стороны точки перелома качества, то есть когда без определенного ритма или причины в течение некоторого времени используется то один, то другой источник. Разумеется, необходимо как можно скорее выбраться из этой ситуации и вернуться к Случаю 1. Тем временем поставки продолжаются, и мы должны что-то с ними делать. Что именно?

Если бы каждая партия исходных материалов приходила к нам с уведомлением о доле брака в ней, у нас не было бы никаких проблем: мы могли бы достичь минимальных средних совокупных затрат, располагая каждую партию по отдельности справа или слева от точки перелома в соответствии с правилами «все или ничего».

Исходный материал не содержит такой маркировки. Однако, в ситуации хаоса наблюдается определенная корреляция между качеством образца и соответствующего остатка. В ситуации хаоса мы могли бы соответственно соблазниться попыткой протестировать образцы и решить, используя то или иное правило, запустить ли остаток, в производство или подвергнуть его тщательной проверке. Образцы и правила их использования расположат некоторые партии исходного материала с неправильной стороны относительно точки перелома, неприятным результатом чего будет предельное увеличение совокупных издержек из-за каждой неверно определенной партии.

В ситуации хаоса мы могли бы принять правило сто процентной проверки. Собственно говоря, это решение заслуживает внимания, однако, здесь мы перейдем к альтернативной процедуре, предлагаемой правилами Джойс Орсини.

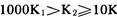

Правила Джойс Орсини. Простой альтернативой стопроцентной проверке в ситуации хаоса являются правила Джойс Орсини. Ими несложно воспользоваться. Они значительно снижают средние совокупные затраты по сравнению со стоимостью стопроцентной проверки. Сравнение со стопроцентной проверкой тем более существенно, что мы знаем ее средние издержки; они равны К +кр на изделие. Правила Джойс Орсини гласят:

Для  обследовать 100 % поступающих партий

обследовать 100 % поступающих партий

Для  тестировать выборку n = 200. Используйте остаток, если в образцах брака не обнаружено Тщательно проверьте остаток, если обнаружите бракованное изделие в выборке

тестировать выборку n = 200. Используйте остаток, если в образцах брака не обнаружено Тщательно проверьте остаток, если обнаружите бракованное изделие в выборке

Для  проверки не требуется

проверки не требуется

Выборки n = 200 обеспечивают текущий контроль качества исходного продукта. Хорошей формой текущего учета качества является диаграмма, отражающая количество бракованных единиц продукта, выявленных в каждой выборке. Для составления такой диаграммы можно было бы порекомендовать сочетание нескольких выборок с целью получения величины около трех или четырех дефектных изделий, приходящихся в среднем на 1 выборку. Текущий учет покажет вам разброс качества день за днем. Подобная информация поможет вам и вашему поставщику определить характер ваших затруднений. Она также укажет вам, находится ли качество исходного продукта в состоянии хаоса или же вопреки ожиданиям, его можно с небольшими потерями отнести к Случаю 1 или к Случаю 2.

Разумеется, на следующей неделе можно будет с большой легкостью отказаться от правил Джой Орсини, использованных на прошлой неделе. Мы можем оглянуться назад и выяснить, каково было распределение доли дефектных изделий в поступивших партиях. К сожалению, эта информация мало интересна, поскольку в состоянии хаоса никакое конкретное распределение не может быть предсказуемо. Если бы мы знали распределение брака в будущих партиях, мы бы не были в ситуации хаоса.

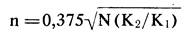

План Анскомба, определяющий порядок инспекции, представляет собой легко описываемую процедуру, посредством которой достигаются почти минимальные средние совокупные расходы в любой ситуации. Анскомб предлагает в случае, если все предыдущие допущения оказались ошибочными, последовательно выбрать партию, где первая выборка имеет величину.

где N представляет собою размер партии: затем взять следующие, имеющие величину n = К2/К1. Продолжайте выборку до тех пор, пока «либо общее количество обнаруженных бракованных изделий не будет на единицу меньше, чем количество обследованных выборок, либо пока вся партия не окажется обследованной».

К сожалению, правила Анскомба несколько затруднительны в применении.

Вышеизложенная теория и правила применимы к замене и ремонту комплектующих на территории клиента (или в ремонтной мастерской), если нам известна их стоимость. Единственным затруднением является то обстоятельство, что непосредственные расходы на ремонт и замену, после того как ваше изделие достигло клиента, являются лишь незначительной частью издержек, связанных с бракованным изделием. Потеря вашего будущего бизнеса из-за разочарований клиента, а также тех клиентов, что успеют ознакомиться с его опытом, может быть весьма значительной, и, к сожалению, не поддается оценке.

Необходимость простоты в административной работе. Любое практическое правило управления должно быть простым. Общие издержки должны учитывать трудности управления и потери, связанные с осуществлением любого плана, требующего хотя бы периодического вмешательства статистика.

Проблемы, связанные с неравномерностью рабочей нагрузки. Все правила, посредством которых инспектирование остатка зависит от выборки, имеют один общий недостаток, независимо от целей их применения. Все они порождают проблемы, возникающие вследствие неравномерной загрузки инспекторов. Более того, руководитель производства, и без того выше головы заваленный работой, должен еще заниматься дополнительными проблемами, связанными с нерегулярной поставкой исходных комплектующих. Ему необходимы комплектующие, он будет требовать и получать их, независимо от какой бы то ни было инспекции или дефектов, срывая таким образом тщательно разработанные планы проверки. Возможное исключение имеет место, когда количество изделий в поступающей партии столь велико, а качество столь низко, что команда контролеров занята непрерывной проверкой как образцов, так и остатка.

Никогда не пренебрегайте информацией. Правило, не предусматривающее проверки, вовсе не означает, что вы должны мчаться в темноте с выключенными фарами. Необходимо следить за качеством исходных материалов, пусть спорадически, чтобы быть в курсе дела в целом, а также с целью сравнения с накладными поставщика, его диаграммами и результатами тестирования.

В случае, если у вас два поставщика, ведите отдельные записи учета.

Следующая рекомендация (уже предложенная в пункте 4 гл. 2) состоит в том, чтобы добиваться поставок каждого вида комплектующих от одного поставщика на долгосрочной основе, и совместно с ним добиваться повышения качества исходных материалов.

Ошибки и их исправление в организации сервиса. Вышеизложенная теория применима к ошибкам, возникающим при обработке счетов любой компании, банка или универмага, а также ко множеству других ситуаций (см Пример З стр 386—387) Многочисленные стадии этой работы завершаются выпиской счета клиенту или в виде денежной суммы, проставленной в чеке, или отчетом. Прежде чем ошибка будет обнаружена, процесс может пройти множество стадий. К этому времени издержки на исправление ошибки могут в 20, 50 или 100 раз превысить затраты на ее обнаружение и исправление на самом раннем этапе. В Примере 3, (читатель встретится с ним позднее), который был предложен г-ном Вильямом Дж. Лацко из Норвинг Траст Компани, К2 в 2000 раз превышает К1

Разрушающее тестирование. Вышеизложенная теория основана на неразрушающем тестировании: комплектующие не разрушаются в ходе проверки. Некоторые контрольные тесты носят разрушающий характер; они разрушают детали, подлежащие тестированию. В качестве примера можно привести тест на проверку срока службы электрической лампочки или количества примесей на кубический фут газа, или время срабатывания плавкого предохранителя, или тест на содержание шерсти в образце ткани. Полная проверка отвергнутой партии в этом случае не имеет никакого смысла, так как от нее не останется ничего, что можно было бы запустить в производётво.

Очевидно, что в случае разрушающего тестирования единственным решением проблемы является достижение статистической нормы в ходе изготовления комплектующих, причем на самой ранней стадии. Такое решение вообще является наилучшим, независимо от того, использовано ли разрушающее или неразрушающее тестирование.

2015-06-24

2015-06-24 306

306