Пример 1. Производитель телевизионных приемников проверял каждую исходную интегральную схему.

Вопрос. Сколько дефектных интегральных схем вы обнаруживаете:

Ответ. «Очень немного». Он просмотрел цифры за последние несколько недель и объявил: «В среднем одна или две неисправные микросхемы на 10.000 проверенных».

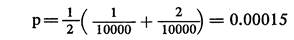

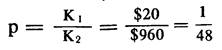

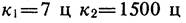

Итак, мы имеем:

Из дальнейших расспросов выяснилось, что стоимость первоначального теста составляет К1 = 30 центов, и что каждый блок, содержащий интегральную схему, проверяется на линии уже после того, как к каждой интегральной схеме добавлена изрядная стоимость, К этому времени стоимость замены одной интегральной схемы составит: К2 = 100 К1. Таким образом:

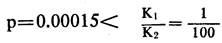

Соответственно, он не должен производить инспекцию интегральных схем. Он имеет дело со Случаем 1, но он следовал процедуре Случая 2. другими словами, он максимизировал совокупные издержки. Его общие издержки на единицу интегральных схем были на среднем уровне в соответствии с планом.

К1 + Кр

В то время как в случае отказа от проверок каждой исходной интегральной схемы, его средние издержки со ставили бы Р(К2+К).

Его потери составили:

центов на каждую интегральную схему. В каждом телевизионном приемнике содержится от 60 до 80 интегральных схем. В случае 60 интегральных схем, потери вследствие ошибочного выбора плана действий составляют 60Х29,6 = 1776 центов, то есть почти десять процентов от стоимости изготовления - пример расточения, встроенного в изделие.

центов на каждую интегральную схему. В каждом телевизионном приемнике содержится от 60 до 80 интегральных схем. В случае 60 интегральных схем, потери вследствие ошибочного выбора плана действий составляют 60Х29,6 = 1776 центов, то есть почти десять процентов от стоимости изготовления - пример расточения, встроенного в изделие.

Ответственный инженер объяснил мне в начале, что ему не требовалось статистической проверки качества, так как он осуществлял 100-й контроль комплектующих. Он пояснил, что ему пришлось пойти на это, так как его поставщик не располагал необходимыми средствами тестирования, соответствующими жестким требованиям. Тем не менее, производитель интегральных схем, как мне показалось, пре красно справлялся со своей работой; настолько хорошо, что p = 0,00015.

Как нередко случается в отсутствии теории, этот человек доводил свои издержки до максимума. Он всего лишь делал все, что мог. Расчеты, которые мы только что произвели, обозначили поворот в его карьере, едва он их увидел.

Между прочим, этот инженер до сих пор демонстрировал каждой группе рабочих на телевизионном экране количество ошибок всех видов, которые эта группа допустила в работе на кануне. Этот показ был не только абсолютно бесполезен - он действовал удручающе и снижал производительность труда. Он никому не помогал в работе.

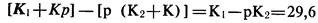

Пример 2. Изготовитель автомобилей проверяет двигатели, прежде чем их монтировать в энергетическую цепь. Назовем это точкой А. После этого двигатель становится частью энёргетической цепи, готовой приводить автомобиль в движение. Назовем это точкой В. Стоимость испытаний в точке А равна К = 20 долларов. Стоимость ремонта двигателя, который прошел контроль равна 40 долларов. Стоимость ремонта двигателя в точке В равна 1000 долларов. Разделим эти расходы на К долларов и К=40 долларов. В точке В отказывает один мотор из тысяч, прошедших испытание в точке А. Вопрос заключается в том, следует ли проводить испытания в точке А. Чтобы ответить на этот вопрос, составим таблицу издержек.

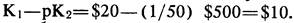

Точка перелома качества располагается в позиции:

Таким образом, если два процента двигателей отказывают в точке А, будет разумным продолжать 100%-ю проверку в точке А и постараться повысить качество до та кого уровня, пока не станет возможным отказаться от тестирования в точке А, ради минимизации совокупных издержек.

Если К2 равно 500, точка перелома качества должна располагаться на р=20/500= 1/25. Таким образом, если р равно, например 1 из 50, разница между 100%-м тестированием в точке А и отсутствием такового составит:

.

.

В этом случае, очевидно, будет разумным прекратить тестирование в точке А.

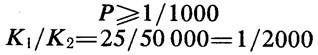

Пример 3. (Предложен Уильямом Дж. Лацко, в то время работавшим в Ирвинг Траст Компани, Нью-йорк). В банке, универсальном магазине или бухгалтерии некая работа переходит из отдела в отдел. Затраты на контроль (проверку) в том или ином отделе составляют 25 центов на операцию, причем средние издержки на исправление ошибки, сделанной на этой стадии, в дальнейшем составят 500 долларов = 50 000 центов. Поскольку пределом точности в данном отделе является одна ошибка на 1000 операций, получаем:

Так как p > К1/К2 данная ситуация описывается Случаем 2 и план минимизации средних совокупных затрат реализуется через 100 % -ю проверку исходных материалов в самом начале.

В индустрии сервиса обнаружение ошибок, совершенных в ходе операции - дело весьма затруднительное, возможно, еще более затруднительное, чем в промышленности. Контролер может обнаружить только половину сделанных ошибок, в лучшем случае две из трех. Очевидно, что система требует совершенствования, которое мажет заключаться в повышении четкости цифровых записей, улучшении освещения, отбора кадров, распределения обязанностей и обучения, а также в предоставлении отделу контроля качества статистической помощи.

Здесь можно посоветовать прибегнуть к процедуре, уже рекомендованной в гл. 3, которая заключается в том, чтобы поручить параллельные подсчеты двум служащим, так, чтобы они работали с легкочитаемыми чистыми копиями и не передавали друг другу методов и результатов своих вычислений. Введите в машину обе цепочки вычислений, и пусть она обнаружит расхождения.

Мой опыт показывает, что параллельная работа с последующим сравнением на машине – единственный, удовлетворительный способ проверки критически важной работы.

В результате качество будет значительно выше; чем Р1Р2 где Р1 представляет предсказуемый уровень качества для одного служащего, а Р2 предсказуемый уровень качества для другого. Если Р1= Р2= 1/1000, то в итоге, качество будет значительно выше, чем 1/10002=1/106. Причиной этого является весьма низкая вероятность того, что два человека сделают одну и ту же ошибку при выборе процедуры и придут к идентичным результатам. Следует, однако, учитывать, и закон Мерфи: все, что может произойти, произойдет.

Обоим контролерам следует порекомендовать прекратить работу на любой цифре, которая может быть неверно прочитана, независимо от того, сколько времени потрачено на поиски источника ошибки и ее исправление. Операции с нечеткими цифрами на любой стадии столь же недопустимы, как и запуск в производство не доброкачественных материалов.

Модификация правил определений добавленной стоимости субстрата. Обработке подвергается исходный материал, то есть субстрат. Конечный продукт будет проверен и отнесен к первому сорту, второму, третьему или же к браку. Пусть К2 означает чистые средние потери вследствие понижения сортности конечного продукта или отбраковки законченных изделий. Средние затраты на обследование одной единицы исходного материала составят:

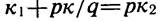

К1 + Кр, а средние потери вследствие уценки сложного конечного изделия составят рк2, если мы заранее не обследуем субстрат. Теперь точка перелома качества равна величине р, которая удовлетворяет условиям к1 + кр=рк2.

Учитывая, что k = k1 /q (Упражнение 5, стр. 458— 461), получаем:

Левая часть уравнения представляет собой попросту k1 /q поэтому уравнение верно, если Р =к1/к2q

Теперь правила приобретают следующий вид:

Случай 1: p< к1/к2q - проверки не требуется

Случай 2: р> к1/к2q - стопроцентная проверка

Здесь к2 представляет теперь средние потери вследствие понижения сортности или отбраковки негодного конечного продукта.

Обратите внимание на то, что величина будет почти всегда близка к 1, поэтому правила «все или ничего» будут на практике теми же самыми, что раньше.

Пример 4. Данный пример приведен в форме памятного письма, которое я послал одной компании в момент написания книги. Ниже приводится это памятное письмо.

Как я понял в ходе нашей вчерашней встречи, стержни с покрытием, изделие № 40, является для вас важным продуктом, объем производства которого в настоящее время достиг 20000 штук в неделю и скоро возрастет до 40.000. Размер поступающих партий исходных стержней равен 2800, хотя эта величина и не имеет значения.

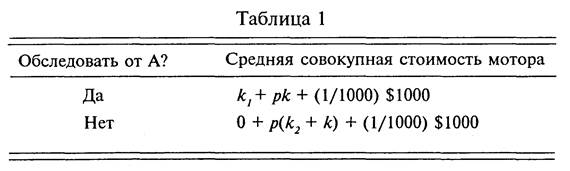

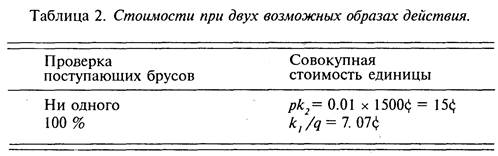

Примечание: Расходы, выраженные в центах на единицу продукции; к1 = 7 центов, к2 = 1500 центов, р=0,01.

Затраты, о которых вы мне сообщили и которые пред положительно полностью покрывают оплату труда, мате риалов, тестирования и прочие расходы, имеют следующую величину:

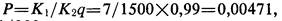

В соответствии с вашими данными, средняя доля недоброкачественного исходного материала приблизительно равна 1 %. Соответственно, точка перелома будет следую щей:

или чуть ниже 1/200.

Я привожу здесь таблицу 2, которую вчера изобразил на доске. Очевидно, что для достижения минимальных средних совокупных затрат, вам необходимо осуществлять 100%-ю проверку исходных стержней. Ваша ситуация отражает Случай 2.

Если бы средняя доля исходного дефектного материала составляла бы, например, 1/300 или 1/500, вам вообще не требовалось бы обследовать исходный материал. Вы могли бы просто полагаться на результаты тестирования конечного продукта.

Вы затронули вопрос о необходимости отслеживать источник качества исходного материала. Безусловно, вам следует этим заняться, Я бы порекомендовал вам начертить p-диаграмму для всех видов дефектов, вместе взятых, а также одну диаграмму для доминирующего типа дефекта. Вы могли бы ставить точку для каждой партии, а позже, возможно, делать пометки ежедневно. Насколько я вас понял, ваш поставщик, хотел бы исследовать вместе с вами ваши методы и результаты проверки. Возможно, ежемесячное представление копии ваших р-диаграмм помогло бы ему. Почему бы вам не получать диаграммы от него?

2015-06-24

2015-06-24 432

432