10.1. Ремонт гребных винтов с помощью

сварки должен осуществляться с учетом требо

ваний настоящей Инструкции в отношении мате

риалов (см. разд. 2) и ремонтных зон (см. разд. 3).

10.2. Ремонт гребных винтов сваркой, как

правило, должен осуществляться на гребных

винтах, снятых с вала, находящихся в горизон

тальном состоянии, защищенных от осадков,

сквозняков, влаги, паров азота. Ремонт сваркой

в ремонтных зонах А и В (см. разд. 3) осуществл

яется только на снятом гребном винте. Ремонт в

зоне С может быть разрешен на гребном винте,

находящемся на валу.

10.3. Мелкий ремонт сваркой инспектором

может быть разрешен на гребном винте, наход

ящемся на валу судна. В этом случае ремонт

должен осуществляться квалифицированным

сварщиком с соблюдением требований по иск

лючению сквозняков и влаги.

10.4. Ремонт сваркой гребных винтов из

марганцовистых латуней Cul, Cu2 и марганцо

вистых бронз Си4 требует последующей тер

мической обработки, которую осуществлять на

гребном винте, находящемся на валу, практичес

ки невозможно. Поэтому такой ремонт гребных

винтов, не снятых с вала, следует предпринимать

только тогда, когда нет другого выхода в

сложившейся ситуации.

Таблица 8.1 чных видах ремонта и при термической обработке

| Тип сплава по классификации МАКО | Наименование сплава | Температура, °С | ||

| Нагрев при правке в горячем состоянии | Предварительный нагрев при сварке | Отжиг при термообработке | ||

| Cul Cu2 СиЗ Cu4 | Мп латунь NiMn латунь NiAl бронза MnAl бронза | 500-800 500-800 700-900 700-900 | 150 150 50 100 | 350-500 350-500 450-5001 450-600 |

| 1 Только при большом | объеме сварки. |

Приложение 12

|

| Тргщины |

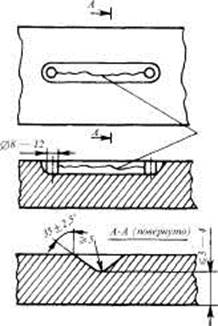

10.5. Все подлежащие исправлению сваркой

дефекты и прилегающие к ним поверхности

шириной 20 мм должны быть зачищены до

чистого металла и подготовлены под заварку в

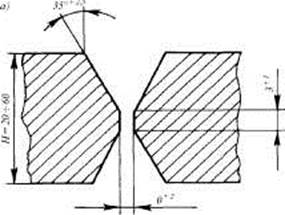

соответствии с рис. 10.5.

10.6. Несквозные трещины обрабатываются

при этом со скосом кромок под углом не менее

35°, с закруглением по радиусу 5 мм (см. рис. 10.5).

10.7. Концы трещин перед разделкой засвер-

ливаются диаметром 8 — 12 мм на 2 — 3 мм

глубже дна трещины.

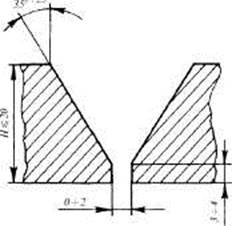

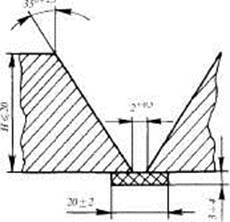

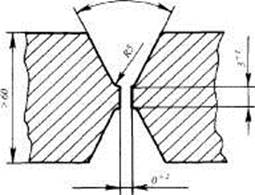

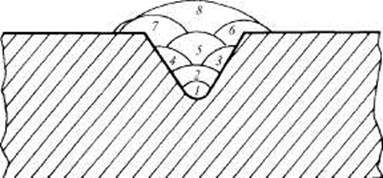

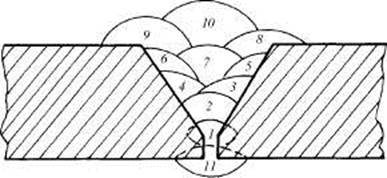

10.8. Сквозные трещины засверливаются

насквозь. Подготовку кромок сквозных трещин

производить, ориентируясь на рис. 10.8-1 и 10.8-2.

10.9. Степень полноты выборки трещин необ

ходимо контролировать методами цветной или

люминесцентной дефектоскопии.

10.10. Заварка дефектов производится при

температуре воздуха не ниже —20° при отсутст

вии сквозняков, влаги, паров азота.

10.11. Любое исправление дефектов гребных

винтов из всех цветных материалов сваркой

производится с местным предварительным подо-

Рис. 10.5 Подготовка под заварку несквозных трещин

|

|

|

Рис. 10.8-1 V-образная разделка кромок

Рис. 10.8-1 V-образная разделка кромок

б)

40 ±3°

Рис. 10.8-2 Разделка кромок: а) — Х-образная; 6) — Ж-образная

Приложения к Руководству по техническому надзору за судами в эксплуатации

гревом исправляемого участка. Нагрев должен производиться, избегая локального подогрева.

10.12. Предварительный нагрев осуществляется

в полном строгом соответствии с 8.4 и 8.5. Важно,

чтобы температура распространялась полностью

сквозь толщину участка и в пределах указанного в

8.4 диапазона площади 200 — 500 мм.

10.13. Температура предварительного нагрева

приведена в табл. 8.1. Она должна быть пос

тоянной и контролироваться в соответствии с 8.7

до завершения сварочных работ.

10.14. После завершения сварки гребной винт

должен медленно остывать под термоизолир

ующими одеялами до 100°С.

10.15. Сварка должна производиться по тех

нологии завода-исполнителя, одобренной Регис

тром.

10.16. Инспектору Регистра для предъявления

им обоснованных требований в качестве отдель

ных рекомендаций могут быть предложены сле

дующие:

для марганцовистых латуней ЛМцЖ 55-3-1, «Стоун», «Лима» (Cul) рекомендуется дуговая и аргоно-дуговая сварка;

для марганцовистых латуней Cul и марган-цовисто-алюминиевых бронз Си4 перед наложением последующего валика предыдущий должен быть зачищен до блеска. Для латуней целесообразно до зачистки каждый предыдущий валик зачеканить;

для никель-алюминиевых бронз СиЗ заварку дефектов следует производить с перерывами на охлаждение ранее выполненного шва до температуры не выше 150°С;

в первую очередь следует выполнять наплавку на кромке, а затем завершающими проходами объединять наплавленный на кромке металл;

с целью обеспечения минимальной деформации лопасти заварку разделки следует производить попеременно с двух сторон;

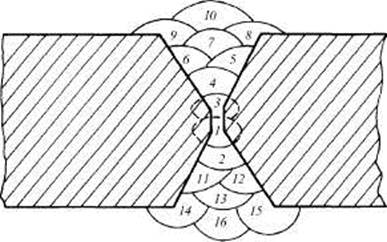

очередность наложения сварных швов при наплавке — см. рис. 10.16-1;

очередность наложения сварных швов в зависимости от вида разделки — см. рис. 10.16-2;

сварку сквозной трещины с Х- и Ж-образными разделками следует начать от засверленного отверстия, заполнив только половину разделки, затем перевернуть винт, подрубить корень шва до чистого металла и заварить, начиная от засверленного отверстия. После этого следует перевернуть винт и заварить оставшуюся часть разделки.

10.17. Инспектор Регистра может допустить приварку недостающей части лопасти на участке г > 0,5. Материал недостающей части лопасти (лопастной наделки) по химическому составу и механическим свойствам должен соответствовать материалу гребного винта. В литой лопастной наделке должен быть предусмотрен припуск на обработку после приварки. Разделка кромок производится в зависимости от толщины лопасти в месте приварки:

при толщине до 20 мм — V-образная разделка (рис. 10.8-1);

при толщине от 20 до 60 мм — Х-образная (см. рис. 10.8-2, а);

свыше 60 мм — Ж-образная (см. рис. 10.8-2, б).

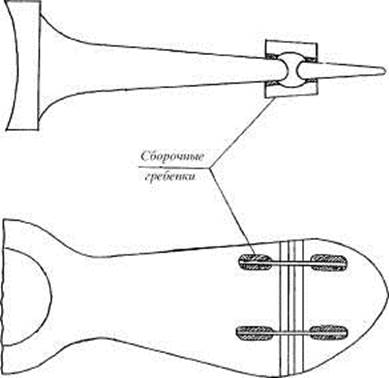

Поводку при приваривании части лопасти уменьшают, используя гребенки, привариваемые

17

17

12

12

■I-о

■I-о

10

15

15

11

16

14

20

20

19

|

|

| 150 |

13

18

18

Рис. 10.16-1 Очередность наложения швов при наплавке

Рис. 10.16-1 Очередность наложения швов при наплавке

Приложение 12

Рис. 10.16-2 Очередность наложения сварных швов в зависимости от вида разделки

Приложения к Руководству по техническому надзору за судами в эксплуатации

с обеих сторон лопасти (см. рис. 10.17). Гребенки изготавливаются из того же сплава, что и лопасть или (что хуже) из стали Ст.З и привариваются аргонодуговым способом.

10.18. После сварки все сварные швы и места

наплавки подвергаются контролю методом цвет

ной дефектоскопии. Внутренние дефекты в местах

приварок частей лопастей и заварок сквозных

трещин большой протяженностью контролируют

гаммаграфированием или другими методами

неразрушающего контроля.

10.19. После исправления всех дефектов свар

кой для гребных винтов из латуни Cul, Cu2 и

марганцовистых бронз Си4 обязательно произво

дится термическая обработка. Заварка трещин,

наплавка с помощью сварки для гребных винтов

из никель-алюминиевых бронз не требует после

дующей термической обработки. После приварки

частей лопасти, т.е. большего объема сварочных

работ, для гребных винтов из никель-алюминие

вых бронз вопрос о необходимости термической

обработки должен быть решен инспектором

Регистра.

10.20. Как правило, в условиях судоремонта

осуществляется местная термическая обработка с

помощью специальных электронагревательных

устройств. Для видов ремонта, таких как зава

рка трещин и наплавка, производимых на 1 ^0,5 и

на ступице, местная термическая обработка разрешается. Для ремонта сваркой на г>0,5 и при приварке в этой зоне лопасти желательна общая термическая обработка.

10.21. После значительного объема проведен

ных сварочных работ и обязательно после при

варки части лопасти необходимо выполнить

контрольные измерения геометрии гребного вин

та на разметочной плите с помощью штатного

шагомера. Должны быть исключены разношаго-

вость и отклонения уклона лопастей сверх допус

тимых (см. разд. 16).

10.22. После приварки части лопасти и бол

ьшего объема наплавки должна быть произведе

на статическая балансировка гребного винта (см.

разд. 17).

11. ТРЕБОВАНИЯ К ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

11.1. Термическая обработка является важнейшей технологической операцией ремонта гребных винтов, и должна тщательно контролироваться инспектором. Она проводится с целью предотвращения разрушения лопастей в эксплуатации, обеспечивая снятие повышенных неблагоприятных остаточных растягивающих напряжений, возникших в процессе ремонта за

Рис. 10.17 Установка сборочных гребенок для приварки лопастных наделок

Приложение 12

счет нагрева материала. Для марганцовистых латуней Cul и Си2 и марганцовистой бронзы Си4 выполнение термической обработки обязательно.

11.2. Термическая обработка производится

после следующих технологических операций в

эксплуатации и при ремонте гребного винта для

материалов, склонных к коррозионному растрес

киванию (Cul, Cu2, Cu4):

обрезки кромок лопастей не механическим путем;

сварки и наплавки в любой зоне поверхности винта;

правки лопастей в горячем и холодном состоянии;

местного неравномерного нагрева ступицы при демонтаже гребного винта с валом.

Для гребных винтов из никель-алюминиевых бронз СиЗ термическая обработка, как правило, не производится, за исключением ремонта с крупным объемом сварки и приварки части лопасти.

11.3. Термическая обработка в зависимости

от объема сварочных работ и наличия печей для

отжига может быть местной и общей. Общая и

местная термические обработки заключаются в

отжиге гребных винтов при температурах, ука

занных в табл. 8.1.

11.4. Общая термическая обработка осу

ществляется в электрических, мазутных, газовых

и других печах для отжига, в которых перепад

температур пола и свода не превышает 40°, а

скорость охлаждения — не более 50°С/ч.

Разница температур ступицы и конца лопастей не должна превышать 30°С. Подъем температуры должен быть равномерным со скоростью не более 200°С/ч при начальной температуре не более 200°С. Охлаждение гребных винтов производится вместе с печью до температуры 80°С и осуществляется равномерно со скоростью 50°С/ч. Выдержка зависит от габаритов гребного винта (см. табл. 11.4).

Таблица 11.4

2015-06-26

2015-06-26 2767

2767