По признаку разъёмности все виды соединений можно разделить ил разъемные и неразъемные.

Разъемные соединения позволяют разбирать узлы без повреждения деталей. К ним относятся резьбовые, штифтовые, клиповые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъемные соединения не позволяют разбирать узлы без разрушения или повреждения деталей. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся: заклепочные, сварные и прессовые. (Прессовые соединения отнесены к группе неразъемных условно, так как они позволяют производить повторную сборку и разборку, однако с применением значительных усилий и с частичным повреждением сопрягаемых поверхностей деталей. Кроме того, применяется пайка, склеивание и некоторые другие виды соединений, которые не рассматриваются в курсе «Детали машин».

По типу соединяемых деталей можно выделить:

а) соединения деталей типа вал и ступица: шпоночные, шлицевые,

профильные и прессовые;

|

|

|

б) соединения, всех других деталей (корпусных, листовых, трубчатых и т. д.): резьбовые, сварные, заклепочные и клиновые.

Соединения являются весьма важными элементами конструкций. Многие аварии и прочие неполадки в работе машин и сооружений обусловлены неудовлетворительной конструкцией соединений.

Надежность работы соединений зависит от многих факторов, сложно переплетающихся и часто не поддающихся точному количественному учету. Однако теоретические исследования и большой практический опыт в этой области позволяют в большинстве случаев находить удовлетворительные решения задач, связанных с расчетом и конструированием соединений.

Основным критерием работоспособности и расчета соединений является прочность — статическая и усталостная.

Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами.

Наличие соединения, которое обладает прочностью, составляю щей, например, 0,8 от прочности других элементов конструкции, свидетельствует о том, что 20% нагрузочной способности этих элементов или соответствующая часть металла конструкции не используется полезно. Во многих случаях неравнопрочность соединения приводит к большим излишним затратам материала. Например, прочность некоторых заклепочных соединений листов, вследствие ослабления листов отверстиями под заклепки, составляет лишь 60% от прочности самих листов. При равнопрочном соединении, например сварном, толщину и вес этих листов можно уменьшить на 40%.

Резьбовыми соединениями называют соединения деталей с помощью резьбы. Соединения деталей с помощью резьбы являются одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, резьбовых муфт, винтовых стяжек и т. д. С целью сокращения объема изложения в данной главе рассматриваются также основные элементы винтовых механизмов. Это целесообразно потому, что силовые зависимости в винтовой паре (винт — гайка) и методы расчета на прочность являются общими для крепёжных и ходовых резьб.

|

|

|

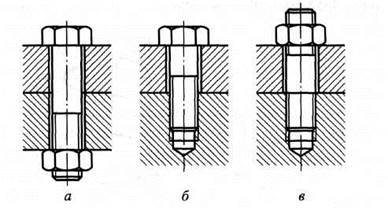

В качестве резьбовых элементов используют болты (винт с гайкой), винты и шпильки (рис. 1.1). Основным преимуществом болтового соединения (см. рис. 1.1, а) является то, что оно не требует выполнения резьбы в соединяемых деталях и исключена необходимость замены или ремонта дорогостоящих корпусных деталей из-за повреждения резьбы. Это особенно важно, когда материал корпусной детали не может обеспечить достаточной прочности резьбы.

Винты (см. рис. 1.1, б) применяют тогда, когда корпусная деталь большой толщины не позволяет выполнить сквозное отверстие для установки болта.

Шпильки (см. рис. 1.1, в) используют вместо винтов, если прочность материала детали с резьбой недостаточна (сплавы на основе алюминия), а также при частых сборках и разборках со

Рис.1.1. Виды резьбовых соединений

единений. В этом случае шпилька завинчивается в деталь один раз на все время работы соединения, а при сборках и разборках работает более прочная резьба на участке свинчивания с гайкой.

Формы головок винта (болта) и гайки могут быть различными в зависимости от требований, предъявляемых к конструкции, условий сборки и т. д.

Широкое применение резьбовых соединений в технике определяется: 1) возможностью создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу (выигрыш в силе для крепежных резьб обычно составляет 70-100 раз);

2) удобными формами и малыми габаритами резьбовых деталей;

3) взаимозаменяемостью резьбовых деталей в связи со стандартизацией резьб;

4) централизованным изготовлением резьбовых деталей.

Основные определения и классификация по геометрической форме

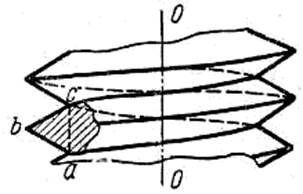

При перемещении какой-либо плоской фигуры, например abc, по винтовой линии так, что ее плоскость всегда проходит через ось 00 (рис. 1.2), стороны этой фигуры описывают поверхность резьбы.

|

Рис. 1.2. Резьба и её профиль

Плоская фигура abc называется профилем резьбы.

По форме профиля резьбы делятся на треугольные, прямоугольные, трапецеидальные, круглые и др.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой—справа налево и вверх. Наиболее распространенной является правая резьба. Левая резьба применяется только в специальных случаях.

Если по параллельным винтовым линиям перемещаются два или несколько рядом расположенных профиля, они образуют многозаходную резьбу. По числу заходов резьбы делятся на однозаходную, двух-заходную, трехзаходную и т. д. Наиболее распространенной является однозаходиая резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяют преимущественно в грузовых и ходовых винтах. Число заходов больше трех применяется редко.

По форме основной поверхности, на которой наносится резьба, различают цилиндрическую и коническую резьбы. Наибольшее распространение имеет цилиндрическая резьба. Коническая резьба применяется для плотных соединений труб, масленок, пробок и т. п.

2015-06-26

2015-06-26 895

895