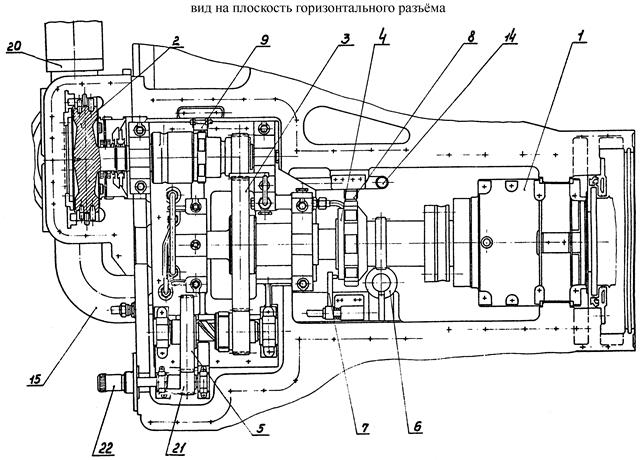

В блок переднего подшипника входят вкладыш опорно-упорный (1), пусковая расширительная турбина – турбодетандер (2), зубчатый привод (3) от турбодетандера к валу компрессора с обгонной муфтой (4), приспособление для проворачивания ротора (5), тахогенератор с приводом (6), реле осевого сдвига (7), бесконтактные датчики числа оборотов ротора турбокомпрессорной группы и турбодетандера (8,9), вибродатчик (10).

Элементом, объединяющим между собой все узлы, входящие в этот блок, является корпус переднего подшипника. Он отлит заодно целое с всасывающим патрубком компрессора. Материал корпуса подшипника и патрубка - чугун.

Вкладыш опорно-упорный отлит из стали 25Л. Опорная часть его залита баббитом Б-83 и имеет "лимонную" (овальную) расточку. Зазоры между шейкой ротора и баббитом сверху 0,2-0,27 мм, с боков по 0,35-0,39 мм. Диаметр шейки вала 170 мм. Длина опорной части 140 мм. Такая расточка создает за счет образования масляного клина в верхней половине вкладыша дополнительную силу, отжимающую вал немного вниз и в сторону. За счет этого смещение центра вала при работе будет значительно меньше, чем при цилиндрической расточке. Кроме того при возникновении вибрации вала демпфирующие свойства вкладыша с "лимонной" расточкой будут лучше за счет демпфирующих свойств масляного клина верхней половины. Для восстановления такой расточки после перезаливки вкладыша следует растачивать его по ø 170, 7А с прокладкой 0,5 мм на разъеме. Для центровки вкладыша на станке при расточке предусмотрен центрирующий поясок ø 225 мм, проточенный на заводе с прокладкой с одной установки с расточкой вкладыша.

Подшабривание вкладыша после расточки недопустимо, так как это приведет к искажению зазора между вкладышем и шейкой ротора и к нарушению масляного клина. В случае необходимости шабровку можно производить по оправке ø 170,7С. В нижней половине вкладыша под баббитовой заливкой есть отверстие, в которое установлен термометр сопротивления для замера температуры металла во время работы турбины.

Подшабривание вкладыша после расточки недопустимо, так как это приведет к искажению зазора между вкладышем и шейкой ротора и к нарушению масляного клина. В случае необходимости шабровку можно производить по оправке ø 170,7С. В нижней половине вкладыша под баббитовой заливкой есть отверстие, в которое установлен термометр сопротивления для замера температуры металла во время работы турбины.

Упорная часть вкладыша состоит из двух пакетов упорных колодок. Пакет рабочих упорных колодок, в сторону которого направлено осевое усилие, состоит из восьми колодок общей площадью 312 см2. Он может воспринимать осевое усилие до 7,5 тонн при максимальной удельной нагрузке 24 кг/см2.

Колодки выполнены из бронзы ОФ-10-1 без баббитовой заливки. Рабочая поверхность колодок притерта по чугунному притиру с пастой ГОИ до чистоты не ниже 8. Каждая колодка имеет возможность покачиваться на своей опоре. При работе колодка устанавливается в такое положение, что между ней и поверхностью упорного диска образуется тонкий масляный клин, отделяющий трущиеся поверхности друг от друга.

Ухудшение чистоты обработки рабочей поверхности колодок и упорного диска сильно снижает несущую способность упорного подшипника, так как это приводит к задеванию микронеровностей трущихся поверхностей друг за друга, возникновению полусухого трения и износу колодок. Частицы бронзы при этом попадают под другие колодки, повреждая в свою очередь их рабочие поверхности и распространяя аварию на весь подшипник. Колодки опираются ребром качания на пружинные опоры. Это сделано для относительного выравнивания давления на каждую колодку при перекосах вкладыша относительно упорного диска и при разнотолщинности колодок в комплекте в небольших пределах.

Пружинная опора подставляет собой кольцо из пружинной стали, разделенное на восемь пролетов. По середине каждого пролета опирается рабочая колодка. Расчетное осевое усилие (6,7 тонны) прогибает каждый пролет на 0,17 мм.

Удельная нагрузка на колодки 20 кг/см2 прогибает каждый пролет на 0,16 мм. Это значит, что если одна колодка будет выступать под остальными на 0,01 мм, то она будет нести нагрузку на 1,25 кг/см2 больше, чем остальные. То же можно сказать и о перекосе: если перекос вкладыша относительно упорного диска будет 0,1 мм на среднем диаметре колодок, то колодки с одной стороны будут нагружены на 12,5 кг/см2 больше, чем с противоположной стороны. Другими словами: одни колодки будут прогибаться на 0,21 мм и нагружаться до 26,25 кг/см2, а противоположные прогнутся всего на 0,11 мм и нагрузятся до 13,75 кг/см2.

Из этого следует, что несмотря на наличие пружинной опоры установка вкладыша в расточке корпуса подшипника с большим перекосом приведет к перегрузке отдельных колодок и может стать причиной аварии подшипника.

Пакет установочных упорных колодок состоит из четырех колодок и не имеет пружинных опор. Установочные колодки также изготовлены из бронзы ОФ-10-1 без баббитовой заливки.

Установочные колодки при работе не несут нагрузки и служат только для удержания ротора от случайных смещений в осевом направлении.

Осевой разбег ротора должен быть 0,5 - 0,6 мм. Он выдерживается за счет толщины установочного кольца под пакетом установочных колодок.

Масло к опорно-упорному вкладышу подается под полным давлением главного масляного насоса через отверстие в нижней опорной подушке. В отверстии подушки установлена дроссельная шайба, снижающая давление масла перед вкладышем примерно до 6 кг/см2 на максимальном режиме.

Повышенное давление масла в подшипнике предупреждает образование местных зон разрежения между колодками, в которых возможно выделение газовых пузырей, прерывающих сплошность масляной пленки на рабочей поверхности колодки. Пройдя дроссельную шайбу масло попадает в кольцевую камеру и через ряд отверстий, расположенных четырьмя группами равномерно по окружности, подается в полость упорных колодок. В дальнейшем из-за технологических соображений подвод масла изменен.

Рабочие упорные колодки омываются потоком масла, идущим от периферии к центру. Такое направление потока способствует лучшему удалению из подшипника пены и нагретого масла, которые под действием центробежной силы более тяжелого свежего холодного масла оттесняются к валу и здесь сливаются через опорную часть и масляное уплотнение. Для замера температуры этого масла в картере подшипника установлен термометр сопротивления.

Масляное уплотнение представляет собой втулку из двух половин, установленную в расточке вкладыша. Для предотвращения выпадения верхней половины втулки при разборке, она крепится к вкладышу двумя стопорными пластинками, Во втулку зачеканены четыре латунных гребня. Зазоры между гребнями и валом выбраны такими, чтобы обеспечить необходимый расход масла через пакет рабочих колодок (200 л/мин на максимальном режиме). Поэтому уменьшать их нельзя.

Со стороны установочных колодок масло у шейки вала по ступает через два масляных кармана у горизонтального разъема на смазку опорной части вкладыша. Расход масла с этой стороны примерно 90 л/мин на максимальном режиме. Этого количества масла достаточно для отвода тепла, выделяющегося на установочных колодках и в опорной части вкладыша. Отдельного подвода масла для смазки опорной части вкладыш не имеет.

Для предотвращения разбрызгивания масла вращающимся валом с обоих концов вкладыша установлены маслоотбойные кольца направляющие масло вниз в картер подшипника.

Вкладыш опорно-упорный установлен в расточке корпуса подшипника на четырех установочных подушках; три подушки в нижней половине и одна в верхней.

Центровка вкладыша производится подбором толщин прокладок под подушки. В окончательно отцентрованном подшипнике под каждой подушкой должно быть не более двух прокладок.

Сверху вкладыш обжимается крышкой подшипника, сболченной по горизонтальному разъему с корпусом. При затянутых болтах крышки подшипника вкладыш должен сидеть в корпусе с натягом 0,07 - 0,12 мм. Натяг регулируется подбором толщины прокладок под верхнюю подушку.

Осевое положение вкладыша регулируется толщиной установочных колец.

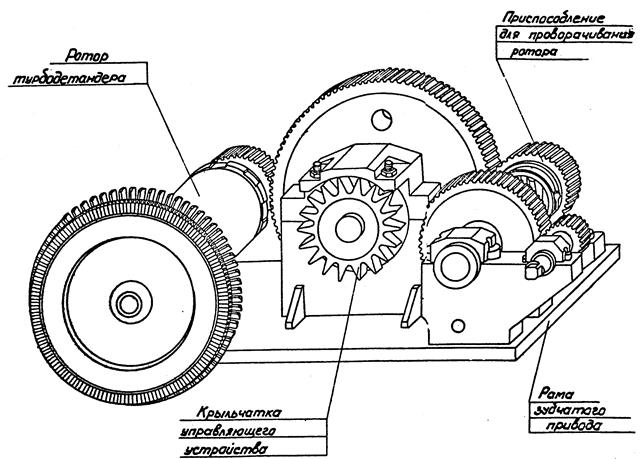

Турбодетандер служит для раскручивания ротора турбокомпрессорной группы при запуске турбоустановки и в качестве валоповоротного устройства для прокручивания ротора при остановке ГТУ в целях избежания теплового прогиба.

Турбодетандер представляет собой расширительную турбину, выполненную в виде двухвенечного колеса скорости. Он использует потенциальную энергию перекачиваемого газа. Отработанный газ выбрасывается в атмосферу. Максимальная мощность турбодетандера около 300 КВт при скорости вращения ротора 13000 об/мин и давлении пускового газа 10 кг/см2.

Корпус турбодетандера (поз.1) отлит из легированной стали 12МХ, так как температура газа на выхлопе, особенно в холодное время года, может опускаться ниже –70 °С. Он имеет горизонтальный разъем и вертикальный фланец, при помощи которого крепится к корпусу переднего подшипника. В нижней половине корпуса турбодетандера расположены патрубки подвода и выхлопа газа. Подвод газа к рабочим лопаткам парциальный, двумя группами сопел. Сопла устанавливаются в расточку нижней половины корпуса и прижимаются обоймой, которая крепится к корпусу шестью болтами.

Направляющие лопатки набираются в паз нижней половины корпуса. Крайние лопатки у горизонтального разъема стопорятся винтами. В верхней половине направляющих лопаток нет. Вместо них в паз корпуса заводятся уплотнительные сегменты.

На зуб корпуса турбодетандера со стороны корпуса подшипника посажена обойма уплотнения. Она служит для предотвращения утечки газа в корпус подшипника и попадания масла в турбодетандер. Газ уплотняется угольными уплотнениями, состоящими из двух уплотнительных колец, между которыми производится сброс газа в атмосферу. Угольные кольца состоят из двух половин. Каждая половина стопорится в корпусе от выпадения двумя планками, свободно скользит по пазу и прижимается к ротору спиральной пружиной растяжения с усилием 1,5-2 кг.

Между угольными уплотнениями и полостью подшипника расположено масляное уплотнение с зачеканенным в него латунным гребнем. На масляном уплотнении сделаны ловушки для предотвращения стекания масла со стенок на вращающийся вал. Из камеры между угольным и масляным уплотнением производится еще один отсос в атмосферу.

Ротор турбодетандера цельнокованый из стали 34ХН3М. Направление вращения ротора - против часовой стрелки, если смотреть по ходу газа. Ротор лежит на двух подшипниках. Диск ротора расположен консольно. На диске имеется два паза, в которые набраны рабочие лопатки. Лопатки имеют зубчиковые хвосты. Замковая лопатка не имеет зубчиков и крепится к диску двумя штифтами. Материал рабочих лопаток - сталь 13Н5А.

Ближайший к диску подшипник является опорно-упорным. Он, как и второй, опорный, подшипник, залит баббитом Б-83.

Между подшипниками ротор имеет цельнокованное утолщение - это противовес, благодаря которому центр тяжести ротора находится между подшипниками.

Вплотную к противовесу на ротор насажена шестерня, находящаяся в зацеплении с зубчатым колесом на валу муфты обгона. Этот зубчатый привод снижает число оборотов примерно в 3 раза.

Вкладыши подшипников турбодетандера и вала обгонной муфты установлены на общей раме зубчатого привода. Рама представляет собой сварную конструкций, установленную в корпусе переднего подшипника. Масло для смазки подшипников подводится к раме через один штуцер и далее через ряд сверлений подается к вкладышам турбодетандера и муфты обгона.

Муфта обгона передает крутящий момент от зубчатого привода к валу турбокомпрессорной группы и отключается, когда вал турбокомпрессорной группы начнет вращаться быстрее зубчатого привода.

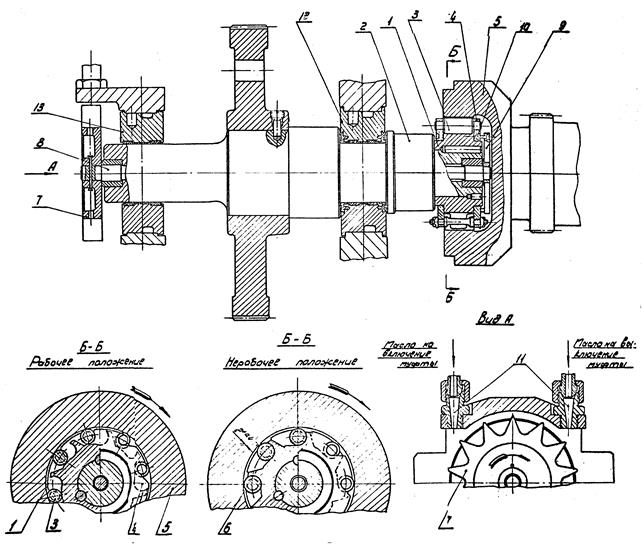

Обгонная муфта состоит из звездочки 91), насаженной на вал (2) зубчатого привода; восьми роликов (3), удерживаемых в пазах сепаратора (4), и обоймы (5), которая откована за одно целое с промежуточным валиком, приболченным к переднему концу ротора турбокомпрессорной группы. Звездочка муфты имеет 8 плоских лысок, которые совместно с цилиндрической поверхностью обоймы образуют суживающиеся щели, в которых помещаются ролики. Поверхность плоских лысок звездочки, внутренняя поверхность обоймы и ролики имеют высокую твердость (до HRC = 60). Когда звездочка муфты вращается быстрее обоймы, ролики заклиниваются в суживающейся щели и передают крутящий момент на вал турбокомпрессорной группы. Когда звездочка отстает от обоймы, ролики освобождаются и обратной передачи крутящего момента не происходит. Однако ролики продолжают слегка касаться поверхности обоймы. Муфта обгона передает крутящий момент только в периоды пуска ГТУ и на длительное время (пока работает турбоустановка) должна отключаться. Поэтому нецелесообразно предоставлять возможность роликам все время касаться вращающейся обоймы. Из этих соображений муфта имеет два положения: (Б) первое - рабочее положение, когда ролики могут касаться и касаются обоймы; второе - нерабочее положение, когда ролики прижаты к выполненным для этой цели зубьям (6) на звездочке и оттянуты от обоймы на 2-3 мм. Для перевода муфты из одного положения в другое служит масляное управляющее устройство. Оно состоит из крыльчатки (7), сидящей на внутреннем валике (8), рычага (9), связанного двумя штифтами (10) с сепаратором, и двух сопел (11) подающих струи масла на лопасти крыльчатки.

Обгонная муфта состоит из звездочки 91), насаженной на вал (2) зубчатого привода; восьми роликов (3), удерживаемых в пазах сепаратора (4), и обоймы (5), которая откована за одно целое с промежуточным валиком, приболченным к переднему концу ротора турбокомпрессорной группы. Звездочка муфты имеет 8 плоских лысок, которые совместно с цилиндрической поверхностью обоймы образуют суживающиеся щели, в которых помещаются ролики. Поверхность плоских лысок звездочки, внутренняя поверхность обоймы и ролики имеют высокую твердость (до HRC = 60). Когда звездочка муфты вращается быстрее обоймы, ролики заклиниваются в суживающейся щели и передают крутящий момент на вал турбокомпрессорной группы. Когда звездочка отстает от обоймы, ролики освобождаются и обратной передачи крутящего момента не происходит. Однако ролики продолжают слегка касаться поверхности обоймы. Муфта обгона передает крутящий момент только в периоды пуска ГТУ и на длительное время (пока работает турбоустановка) должна отключаться. Поэтому нецелесообразно предоставлять возможность роликам все время касаться вращающейся обоймы. Из этих соображений муфта имеет два положения: (Б) первое - рабочее положение, когда ролики могут касаться и касаются обоймы; второе - нерабочее положение, когда ролики прижаты к выполненным для этой цели зубьям (6) на звездочке и оттянуты от обоймы на 2-3 мм. Для перевода муфты из одного положения в другое служит масляное управляющее устройство. Оно состоит из крыльчатки (7), сидящей на внутреннем валике (8), рычага (9), связанного двумя штифтами (10) с сепаратором, и двух сопел (11) подающих струи масла на лопасти крыльчатки.

Перед пуском ГТУ масло подается в сопло, поворачивающее крыльчатку, а с ней и сепаратор, против направления вращения ротора, ролики входят в соприкосновение с обоймой и муфта готова к передаче крутящего момента.

При подаче масла в другое сопло сепаратор поворачивается по направлению вращения ротора и ролики, зажимаясь между косыми пазами сепаратора и зубьями на звездочке, отходят от обоймы. В таком положении муфта передавать крутящий момент не может, пока скорость вращения её не станет достаточной, чтобы она перешла в рабочее положение под действием центробежной силы роликов. В этом случае включение муфты произойдет с ударом, могущим привести к аварии.

Вал муфты обгона имеет два подшипника: опорно-упорный (12) со стороны вала турбокомпрессорной группы и опорный (13) со стороны крыльчатки управляющего устройства. Оба вкладыша залиты баббитом Б-83 и имеют цилиндрическую расточку. Диаметральный зазор в опорном вкладыше 0,3-0,358, а в опорно-упорном он увеличен.

Когда муфта передает крутящий момент и ролики заклинены, передний конец вала муфты обгона оказывается жестко соединенным с валом турбокомпрессорной группы. Последний при работе всплывает на масляной пленке в своем подшипнике и поднимает сцепленный с ним конец вала муфты обгона. Для предохранения опорно-упорного подшипника муфты от повреждения зазор в нем увеличен до 0,6-0,658 мм.

На раме зубчатого привода смонтировано также приспособление для проворачивания ротора. Оно служит для прокручивания ротора турбокомпрессорной группы с целью проверки качества сборки ГТУ и представляет собой двухступенчатую зубчатую передачу с общим передаточным отношением около девяти.

Малая шестерня (21 на стр.54) откована за одно целое с валом. Конец этого вала выходит из корпуса подшипника наружу и имеет квадрат, на который в случае необходимости проворачивания ротора надевается рукоятка. Перед пуском турбины рукоятка должна быть снята и помещена на доску специнструмента, а конец вала закрыт колпачком (22).

Малая шестерня (21 на стр.54) откована за одно целое с валом. Конец этого вала выходит из корпуса подшипника наружу и имеет квадрат, на который в случае необходимости проворачивания ротора надевается рукоятка. Перед пуском турбины рукоятка должна быть снята и помещена на доску специнструмента, а конец вала закрыт колпачком (22).

Малая шестерня входит в зацепление с зубчатым колесом второго вала приспособления. На этом же валу на винтовых шлицах посажена подвижная шестерня, которая при проворачивании ротора вводится в зацепление с колесом зубчатого привода от турбодетандера к муфте обгона.

Для того, чтобы предохранить это колесо от повреждений и натиров подвижной шестерней, последняя выполнена из бронзы.

Для перемещения подвижной шестерни служит рычаг, соединенный посредством тяги с ручкой. Перемещением ручки снизу вверх обеспечивается введение подвижной шестерни в зацепление. При этом рекомендуется прокручивать немного вал шестерни.

При сборке и ремонтах необходимо следить, чтобы подвижная шестерня при включении дошла до упорного кольца на своем валу. В противном случае при проворачивании ротора осевое усилие подвижной шестерни может разорвать тягу.

При прокручивании ротора муфта обгона должна находиться в рабочем положении. Одновременно с ротором турбокомпрессорной группы будет прокручиваться и ротор турбодетандера.

При работе турбины ручка находится в нижнем положении и перемещать ее вверх категорически запрещается.

Подшипниками для обоих валов приспособления для проворачивания служат цельные (без горизонтального разъема) чугунные втулки, укрепленные на раме зубчатого привода при помощи хомутов. Масло к этим подшипникам не подводится. Они должны быть смазаны при сборке, а в дальнейшем смазываются масляным туманом.

Реле осевого сдвига служит для подачи импульса на остановку машины в случае аварийного сдвига ротора в результате срабатывания упорных колодок или по другой при чине.

Оно установлено рядом с муфтой обгона. Сопло реле осевого сдвига посылает струю масла на торец обоймы муфты обгона ротора турбокомпрессорной группы. Изменение зазора между этим торцом и соплом является импульсом осевого перемещения ротора. Подробно о работе реле осевого сдвига см. описание регулирования Тм- 500723.

На торцевой стенке корпуса подшипника расположено устройство для настройки и опробования реле. Тяга от него проходит сквозь раму зубчатого привода под приспособлением для проворачивания ротора.

На промежуточном валике, на наружной поверхности обоймы имеется 8 выступов дающих при вращении ротора импульсы бесконтактному датчику числа оборотов. Сердечник индуктивной катушки датчика установлен напротив выступов на обойме с зазором 1-2 мм. Пульсирующие изменения магнитного потока, вызываемые прохождением выступов вблизи сердечника, воспринимаются электронным устройством связанным с защитой от превышения числа оборотов.

Такой же бесконтактный датчик установлен и на роторе турбодетандера. Здесь он связан с системой защиты от превышения скорости вращения ротора турбодетандера. Датчиком для показания числа оборотов вала турбокомпрессорной группы служит тахогенератор. Привод к нему осуществляется от многозаходного червяка, нарезанного на промежуточном валике, через текстолитовое червячное колесо и вертикальную ось, закрепленную через два шариковых подшипника на крон штейне. Смазка шариковых подшипников и червячного зацепления осуществляется масляным туманом, образующимся в картере подшипника во время работы машины.

Сам тахогенератор установлен сверху на крышке подшипника.

Крышка подшипника состоит из двух частей, соединенных вертикальными фланцами. Обе части крышки отлиты из чугуна. Большая часть - крышка зубчатого привода может быть открыта без вскрытия крышки входного патрубка компрессора. Она открывает доступ ко всем агрегатам блока переднего подшипника, кроме вкладыша опорно-упорного.

Вкладыш опорно-упорный накрыт меньшей частью крышки - крышкой подшипника. Для вскрытия последней необходимо снимать крышку входного патрубка.

Сверху на крышке подшипника установлен вибродатчик, служащий для замера вибрации переднего подшипника.

Попадание масла в компрессор приводит к загрязнению лопаточного аппарата и сильно снижает к.п.д. установки. Для предотвращения этого, кроме подачи воздуха на запирание уплотнения компрессора, принят ряд мер, предотвращающих выход масла и масляных паров из картера подшипника.

Одной из этих мер является масляное уплотнение, приболченное к корпусу подшипника со стороны компрессора. Оно состоит из корпуса уплотнения с камерой и ловушками и гребня с отверстиями на валу компрессора. В корпус уплотнения зачеканены латунные уплотнительные гребни. Зазор между ними и ротором 0,15-0,25 мм.

Гребень с отверстиями образует центробежный вентилятор, который засасывает воздух из камеры "А" и гонит его во внутреннюю полость подшипника, препятствуя выходу масляных паров в сторону компрессора. В камеру "А" воздух засасывается через ряд отверстий по периферии камеры. Камера "Б" с ловушками предназначена для улавливания капель масла, срывающихся с вращающегося гребня. В нижней части камера "Б" имеет отверстие для слива уловленного масла обратно в картер подшипника.

Другой мерой, предотвращающей выход масляных паров из картера подшипника, является создание разрежения внутри корпуса подшипника. Для этой цели внутренняя полость подшипника соединена трубой с грязным отсеком рамы-маслобака, откуда производится отсос воздуха эксгаустером.

В этот же отсек сливается отработанное масло из картера подшипника по трубе ø 33 мм. Две половины этой трубы соединены между собой отрезком дюритового рукава, который служит компенсатором взаимных перемещений всасывающего патрубка компрессора и рамы-маслобака.

Через переднюю торцевую стенку корпуса подшипника осуществляется подвод масла по трубе, на смазку опорно-упорного вкладыша. От этой трубы имеется отвод масла через штуцер к раме зубчатого привода для смазки подшипника и зубчатого зацепления.

В нижней части через весь корпус подшипника проходит дренажная трубка. Она служит для слива влаги, конденсирующейся на холодных поверхностях камеры "В" между уплотнением компрессора и масляным уплотнением. Дренажная трубка также выходит на переднюю торцевую стенку подшипника.

2015-06-26

2015-06-26 1843

1843