ТЕСТОМЕСИЛЬНЫЕ МАШИНЫ НЕПРЕРЫВНОГО

к лабораторной работе по курсу

«Специальное технологическое оборудование»

для студентов специальности 260600

Санкт-Петербург 2008

УДК 664.65.05

Арсеньев В.В. Верболоз Е.И. Тестомесильные машины непрерывного действия. Методические указания к лабораторной работе по курсу "Специальное технологическое оборудование" для студентов специальности 260600.- СПб.:СПбГУНиПТ, 2008. - 20 с.

Указаны цель и порядок выполнения работы, описаны процесс тестоприготовления, некоторые конструкции тестомесильных машин непрерывного действия, дана классификация и расчет тестомесильных машин, указан порядок оформления отчета о работе

Рецензент:

К.т.н., доцент Федоров К.М.

Рекомендованы к изданию советом факультета техники пищевых производств

Ó Санкт-Петербургский государственный

университет низкотемпературных

и пищевых технологий, 2008

1.ЦЕЛЬ РАБОТЫ

Целью работы является краткое знакомство с процессом тестоприготовления и с классификацией тестомесильных машин непрерывного действия, изучение некоторых конструкций тестомесильных машин непрерывного действия, применяемых в хлебопекарной промышленности, приобретение навыков по расчету тестомесильных машин и составлению их кинематических принципиальных схем.

Приступая к лабораторной работе, студент должен изучить, настоящие методические указания и рекомендуемую литературу. Затем студент приступает к разборке, изучению и проведению необходимых из зрений одной из тестомесильных машин, имеющихся в лаборатории кафедры (по указанию преподавателя).

В заключение студент составляет и оформляет отчет в соответствии с требованиями, изложенными в параграфе 7,и сдает его преподавателю.

Из общего количества времени (4ч), отводимого на выполнение лабораторной работы, следует затратить:

- на изучение методических указаний и рекомендуемой литературы I ч;

- на разборку, изучение и измерение отдельных элементов тестомесильной машины, а также на. проведение необходимых расчетов 2 ч;

- на оформление и сдачу отчета I ч.

3. НЕКОТОРЫЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ О ПРОЦЕССЕ ЗАМЕСА ТЕСТА

Замес теста осуществляется в рабочей камере тестомесильной машины в точение 0,5-40 мин в результате тщательного перемешивания компонентов и механической его проработки, существенно влияющей на структуру и свойства теста, интенсивность его созревания и качество готового продукта.

Процесс замеса пшеничного теста существенно отличается от замеса ржаного и является более сложным. В пшеничном тесте образуется губчатый, упругий клейковинный каркас, тесто становится эластичным и упругим. Для ржаного теста характерны пластичность, высокая вязкость, слабые упругость и растяжимость. При замесе теста механическая проработка наиболее существенно влияет на качество пшеничного теста. В результате замеса образуется однородная упругопластичная капиллярно-пористая масса, содержащая муку, воду, дрожжи и прочие компоненты; в ней активно протекают физические, коллоидные, микробиологические и ферментативные процессы.

Для анализа и постадийного обоснования рабочих параметров следует рассмотреть физическую модель процесса, предложенную Х.Д.Чейтнером с сотрудниками, приведенную на рис.1

Первая стадия-смешивание компонентов - завершается образованием трехфазной смеси с высокой равномерностью распределения компонентов замеса. Здесь происходит увлажнение сухих компонентов, их диспергирование, аэрация, сорбция влаги поверхностью частиц.

Эта стадия должна проводиться как можно быстрее, чтобы достичь равномерного смещения компонентов с минимальной затратой энергии. При медленном же перемешивании одновременно будет происходить набухание частиц муки с образованием комочков и повышением когезии, затрудняющих дальнейшее равномерное распределение компонентов.

Вторая стадия - собственно замес- характеризуется выравниванием влагосодержания, диффузией влаги внутрь частиц муки, набуханием белков и переходом в раствор водорастворимых компонентов муки. Здесь заметно возрастает усилие сдвига масса и, следовательно, потребление энергии на привод месильной машины. При набухании большую часть влаги забирают белковые вещества - глиадин и глютенин (имеющие водопоглотительную способность около 20%),альбумин и глобулин(могут набухать неограниченно).Набухшие белки образуют гидрогель. Водопоглощение крахмала муки достигает 40%,однако скорость поглощения влаги крахмалом выше, чем белками. Вязкость массы теста увеличивается при добавлении окислителей. На скорость течения второй стадии замеса оказывают влияние свойства муки, степень измельчения крахмальных зерен, температура и рецептурные добавки, вносимые в тесто. При поглощении влаги белки пшеничной муки сильно увеличиваются в объеме, образуя клейковинный каркас, скрепляющий набухшие зерна и нерастворимые частицы муки. Вторая стадия замеса не требует энергичной механической проработки массы.

Третья стадия - пластификация - сопровождается структурными изменениями крахмальных зерен и образованием клейковинной решетки, связывающей крахмальные зерна. При этом они частично измельчаются и обволакиваются белковыми пленками, которые также претерпевают структурные изменения. Благодаря образованию межмолекулярных соединений появляются молекулы-гиганты молекулярной массой около 10 5. Такие структурированные пленки создают хороший газоудерживающий каркас теста.

Третья стадия требует усиленного механического воздействия. При этом изменяются структурно-механические свойства клейковины, происходит ее измельчение и выравнивание теста, что в дальнейшем при брожении способствует образованию равномерной мелкой пористости.

В зависимости от конструкции тестомесильной машины, температуры замеса t и интенсивности воздействия на тесто U длительность отдельных стадий процесса τ может изменяться в широких пределах, а также совмещаться во времени, что и происходит в тестомесильных машинах непрерывного действия.

Замес в конечном итоге должен обеспечивать равномерное перемешивание всех компонентов, получение теста с определенными свойствами и создание предпосылок для обеспечения оптимальных условий последующих этапов технологического процесса: брожения, деления, формования, расстойки и выпечки.

4. КЛАССИФИКАЦИЯ ТЕСТОМЕСИЛЬНЫХ МАШИН НЕПРЕРЫВНОГО ДЕЙСТВИЯ

По роду работы тестомесильные машины подразделяются на машины непрерывного действия и машины периодического (дискретного) действия. В-первых все стадии замеса едины во времени, но разделены в пространстве, во вторых - наоборот.

В зависимости от интенсивности воздействия рабочего органа на обрабатываемую массу тестомесильные машины делятся на тихоходные (удельный расход энергии на замес 5-12 Дж/г), быстроходные или интенсивные (удельный расход энергии 15-30 Дж/г) и суперинтенсивные (удельный расход энергии до 45 Дж/г). В-последних наблюдается существенный нагрев теста при замесе (до 20 °С), следовательно, в этом случае требуется устройство водяного охлаждения месильной камеры.

Величина удельной работы на замес является ориентировочной и не имеет строго разделенного ряда, поскольку может на одной и той же машине изменяться в зависимости от режима ее работы, т.е. от длительности замеса, определяемой, в частности, качеством муки.

В зависимости от конструкции рабочих органов тестомесильных машин непрерывного действия последние подразделяются на машины с лопастными и комбинированными рабочими органами.

По количеству конструктивно выделенных месильных камер, обеспечивающих необходимые параметры на разных стадиях замеса, тестомесильные машины непрерывного действия подразделяются на одно - и двухкамерные.

В зависимости от примененной системы управления непрерывно-действующие тестомесильные машины бывают с ручным, полуавтоматическим и автоматическим управлением.

На рис. 2 приведены основные схемы тестомесильных машин непрерывного действия, Следует отметить, что тестомесильные машины непрерывного действия целесообразно применять в поточных технологических линиях при обработке одного, двух изделий. При выработке же на линии широкого ассортимента хлебобулочных изделий более целесообразным представляется применение тестомесильных машин периодического (дискретного) действия, так как они легче, чем машины непрерывного действия, обеспечивают переход с одного сорта изделий к другому.

5. НЕКОТОРЫЕ КОНСТРУКЦИИ ТЕСТОМЕСИЛЬНЫХ МАШИН НЕПРЕРЫВНОГО ДЕЙСТВИЯ

В настоящем разделе приводится описание конструкций и техническая характеристика тестомесильных машин непрерывного действия, эксплуатирующихся в настоящее время на хлебопекарных предприятиях страны.

5.1. Тестомесильная машина Х-12

Наиболее совершенной из тестомесильных машин семейства Х-12 является машина Х-12Д.

Ее основным отличием от машин предшествующих поколений является замена нестабильных в работе дозирующих устройств (например, с качающимися кранами) на дозировочные станции непрерывного действия ВНИИХП-О-6, которыми машина Х-12Д комплектуется. В остальном же конструкция машины Х-12Д в сравнении с предшествующими, существенных изменений не претерпела.

Тестомесильная машина Х-12.Ц относится к тихоходным, лопастным, однокамерным машинам. Она состоит (рис. 3) из полуцилиндрической месильной емкости 5, в центре которой расположен месильный вал 4 с лопастями 3. Сверху месильная емкость закрывается откидной крышкой. Мука подается в машину через прямоугольный патрубок I, оборудованный двумя емкостными датчиками уровня 7. Дозируется мука роторным питателем, приводимым в движение от главного вала кривошипно-шатунным механизмом 10, с клиновым фрикционным храповиком 9. Над питателем установлен ворошитель 8, совершающий качательное движение через систему рычагов. Датчиком наблюдения за работой дозатора муки служит окно 2. Выходит тесто из машины через патрубок С. Привод машины осуществляется от электродвигателя 13 через редуктор 12 и, зубчатую передачу II.

Месильная емкость машины Х-12 выполнена из нержавеющей стали и разделена внутри, примерно посередине, вертикальной перегородкой на два отделения. В первом отделении происходит образование теста, а во втором - его пластифицирование, аэрация, транспортирование к выходному патрубку.

ДЖЯ продольного перемещения перемешиваемой массы месильные лопасти 3 устанавливаются под углом к горизонтальному залу, причем в зависимости от требуемого времени замеса теста и его консистенции этот угол может меняться. Для более слабого теста он принимается до 45°, для более крепкого теста угол наклона лопастей может достигать 60е к залу, так как в этом случае увеличивается лобовое сопротивление среды.

Работает машина следующим образом. Все компоненты от дозаторов подаются непрерывно в переднюю, часть месильной емкости, перемешиваются лопастям;! 3 с наклонней поверхностью и проталкиваются вперед. По мере продвижения массы до патрубка 6 она перемешивается и пластифицируется.

Очистка машины производится без разборки, что весьма неудобно. Недостатками машины являются также слабый промес (пластифицирование) теста, а также отсутствие устройств для регулирования частоты вращения месильного вала и тем самым длительности и интенсивности замеса.

Рис. I. Трехстадийная модель замеса теста: I - предварительное смешивание; П - собственно замес; Ш - пластификация; I - увлажнение; 2 - аэрация; 3 - сорбция; 4 - диспергирование; 5 - растворение; 6 - набухание; 7 - окклюзия; 8 - окисление; 9 - образование межмолекулярных связей; 10 - структурообразование

Рис. 2. Принципиальная схема тестомесильных машин непрерывного действия: а - однокамерные или двухкамерные с горизонтальным валом и Т-образными месильными лопастями, на выходе может быть шнек; б - одновальные с горизонтальным валом, трапецеидальными лопастями и пластифицирующим шнеком; в - одновальные со смесительным шнеком и радиальными штифтами на валу и а корпусе месильной камеры; г - одновальные или двухвальные с лопастными или валковым пластификатором;

д - одновальные с цилиндрическим шнеком, конической месильной камерой я прямоугольными месильными и тормозными лопастями; е - с двумя месильными залами и Т-образными месильными лопастями

Рис. 3. Принципиальные схемы тестомесильных машин непрерывного действия:

ж - с двумя валами и ленточными спиральными месильными лопастями; з - с двумя комбинированными месильными органами и отдельной камерой пластификации, оборудованной четырехгранными валками; и - двухкамерные со спаренными смешивающими участками, на месильных валах которые применены специальные кулаки; к - одновальные с горизонтальным залом, на котором в первой части размешены винтовые крыльчатки, а во второй - плоские диски, в промежутках между ними установлены неподвижные перегородки; л - суперинтенсивные машины с трехлопастный ротором

Рис.4. Общий вид тестомесильной машины Х-12Д

5.2 Тестомесильная машина ТМН-70(РМК)

Тестомесильная машина ТМН-70 (РМК) относится к тихоходным, лопастным, двухкамерным машинам. В сущности, эта машина представляет собой значительно усовершенствованную и конструктивно усиленную тестомесильную машину Х-12.

Машина ТМН-70 (рис. 4) состоит из сварной станины, месильной емкости с двумя крышками, сблокированными с приводом машины, горизонтального месильного вала 2 с лопастями, шнеконасоса 3 на выходе из месильной емкости, барабанного мучного дозатора 4 с бункером для муки, дозатора жидких компонентов 5 и привода.

Месильная емкость I состоит из кожуха и двух торцевых стенок, изготовленных из нержавеющей стали Х18Ш0Т толщиной 3 мм. На внутренней боковой стенке емкости закреплены пять неподвижных пальцев для лучшего замеса геста. Перед выходным патрубком месильной емкости установлена съемная вертикальная перегородка в виде сектора. Другая такая же перегородка расположена в средней части месильной емкости. К торцевым стенкам последней прикреплены кронштейны с подшипниками месильного вала.

На месильном валу 2 по винтовой линии закреплены 19 лопастей под углем 45° к оси вала. Угол наклона можно изменять в зависимости от производительности машины. Шнеконасос предназначен для дополнительной механической обработки (пластифицирования) теста, а также для подачи его (как, впрочем, и опары) в необходимое место, например в бункер. Шнеконасос 3 с приводным валом, расположен под месильной емкостью I и соединен с выходным патрубком емкости фланцем. Он состоит из цилиндрического корпуса с приемной воронкой и смонтированным в нем рабочим органом.

Рис.5.Общий вид тестомесильной машины ТМН-70(РМК)

На корпусе шнека имеется охлаждаемая рубашка.

Принцип действия тестомесильной машины ТМН-70 (РМК) тот же, что и машины Х-12. Основное преимущество ее перед последней заключается в более мощном приводе и, как следствие, в лучшем качестве замеса теста на всех его стадиях, особенно на заключительной - пластифицировании (благодаря также наличию шнеконасоса - пластификатора).

5.3. Тестомесильная машина И8-ХТА

Предназначена для замеса опары и теста в составе непрерывно действующих тестоприготовительных агрегатов И8-ХАГ-6(12), И8-ХТА-6(12) и др. Эта машина относится к однокамерным тестомесильным машинам с двумя параллельными валами и Т-образными месильными лопастями, размещенными в смежных полуцилиндрических камерах так, что лопасти одного вала заходят в пространство между лопастями другого вала. Она представляет собой комплекс механизмов, обеспечивающих дозирование муки, смешивание ее с жидкими компонентами и замес опары или теста. Все механизмы расположены на общей станине.

Тестомесильная машина И8-ХТА состоит из станины 7 (рис.5) с приводом, месильной емкости 6, дозатора муки 2, питателя муки 1 и пульта управления.

Станина представляет собой каркас, состоящий из верхних и нижних рам, чугунной литой боковины и двух стоек. Внутри станины расположен привод.

Месильная емкость включает в себя корпус, изготовленный, из нержавеющей стали, внутри которого расположены два параллельных горизонтальных вала 3 с месильными лопастями 5 и две торцевые стенки. Валы крепятся в выносных подшипниках 8; на концах валов закреплены две прямозубые синхронизирующие шестерни, обеспечивающие вращение валов в разные стороны. К ним присоединена приводная шестерня. Внутри месильной емкости имеются перегородки, сзади патрубок для подачи опары и жидких компонентов из дозировочной станции ВНИИХП-0-6,сверху мучной дозатор 2 с питателем 1. Емкость закрывается двумя крышками 4 из органического стекла с электроблокирующим устройством. Выпуск теста осуществляется через патрубок 9.

Рис.6.Общий вид тестомесильной машины И8-ХТА

Для удобства обслуживания тестомесильной машины и регулирования интенсивности замеса месильные лопасти 5 крепятся к горизонтальному валу 3 так, что можно осуществить их съем и установку необходимого угла разворота между осью вала и касательной к поверхности месильной лопасти.

На месильной емкости 6 установлен дозатор муки 2, состоящий из корпуса и расположенного внутри него вращающегося турникета, с помощью которого осуществляется непрерывное дозирование муки. Изменение объема муки, подаваемой турникетом, зависит от угла поворота храпового колеса за один оборот месильного вала 3.

Для контрольного отбора доз муки в корпусе дозатора имеется

окно.

На дозаторе муки 2 крепится питатель 1, выполненный из органического стекла, который является резервуаром для запаса муки перед дозатором. Для поддержания заданного уровня муки в верхней и нижней частях питателя установлены датчики уровня, связанные с системой транспортирования муки. Во избежание залегания муки в питателе установлен механический ворошитель.

Управление работой тестомесильной машины И8-ХТА осуществляется с пульта управления.

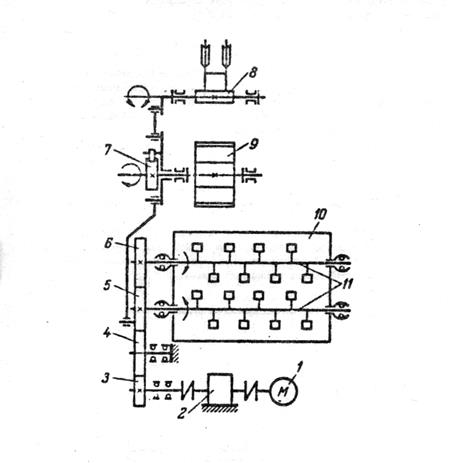

В последнем своем выпуске машина И8-ХТА имеет в приводе мотор-редуктор с фиксированной частотой вращения (71 об/мин на выходе). Кинематическая принципиальная схема тестомесильной машины И8-ХТА представлена на рис. 6. Она состоит из электродвигателя 1; редуктора 2; цилиндрических зубчатых колес 3,4,5,6; храпового механизма привода 7 дозатора муки и ворошителя 8; роторного дозатора муки 9; месильной емкости 10; валов с месильными лопастями II.

Работа тестомесильной машины И8-ХТА происходит следующим образом. Мука поступает в питатель I (рис. 5), заполняя его и корпус дозатора 2. Турникет дозатора с карманами, заполненными мукой, непрерывно поворачиваясь, подает муку в заднюю часть месильной емкости. Туда же одновременно и непрерывно подаются заданные дозы смеси жидких компонентов, а в случае замеса теста непрерывно поступает и опара. Валы 3 с месильными лопастями 5, развернутыми в направлении движения теста, вращаясь в противоположные стороны, захватывают смесь муки с жидкими компонентами и перемешивают ее, одновременно перемещая в переднюю часть месильной емкости - в направлении выпускного патрубка 9.

Рис. 7. Кинематическая принципиальная схема тестомесильной машины И8-ХТА

За время перемещения происходит полный замес опары или теста до заданной консистенции.

5.4. Тестомесильная машина А2-ХТТ

Тестомесильная машина А2-ХТТ предназначена для замеса опары и теста в составе непрерывно действующих тестоприготовительных агрегатов. Она относится к одновальным тестомесильным машинам с комбинированным рабочим органом.

Тестомесильная машина А2-ХТТ (рис. 7) состоит из основания I, блока замеса 2, дозатора муки 3, питателя муки 4, пульта управления 5 и привода 6.

Дозатор муки 3 представляет собой алюминиевый корпус, внутри которого имеется вращающийся турникет, осуществляющий дозирование муки.

Питатель муки 4 - это короб, изготовленный из органического стекла и выполняющий роль резервуара для запаса муки перед дозатором. В верхней и нижней частях питателя установлены датчики уровня, снизанные с системой транспортирования муки.

Рис. 8.Общий вид тестомесильной машины

Рис.9.Общий вид блока замеса тестомесильной машины А2-ХТТ

Блок замеса (рис. 8) имеет корытообразную месильную емкость 6, изготовленную из нержавеющей стали, внутри которой расположен центральный вал 7. На валу соосно закреплены месильные элементы. Первые по ходу движения теста три элемента выполнены в виде винтовых крыльчаток 8 (зона смешивания), остальные четыре - в виде плоских дисков 9 (зона пластифицирования).

Съемный блок 10 состоит из шести перегородок - по одной между двумя соседними подвижными элементами.

Сверху месильная емкость закрыта перфорированной крышкой I, позволяющей наблюдать за процессом замеса.

Жидкие компоненты от дозировочных станций ВНИИХП-0-5 или ВНИИХП-О-6 вводятся через патрубок 3, густые (при необходимости) - через патрубок 2. Выход готового теста осуществляется через патрубок 4, над которым укреплен неподвижный скребок 5, служащий для ускоренной выгрузки теста.

Кинематическая принципиальная схема тестомесильной машины А2-ХТТ представлена на рис. 9. Она состоит из мотор - редуктора I; втулочно - пальцевой муфты 2; зубчатых колес 3,4; храпового колеса 5; собачки 6; рукоятки 7; подшипниковых опор 8,9; дозатора муки 10 и месильной емкости II.

Рис. 10. Кинематическая принципиальная схема тестомесильной машины А2-ХТТ

Работа тестомесильной машины А2-ХТТ происходит следующим образом. Мука поступает в питатель, заполняет его и корпус дозатора. По мере расхода муки уровень ее в питателе достигает датчика нижнего уровня, происходит автоматическое включение шнека, подающего ее из производственного силоса до тех пор, пока мука не достигнет датчика верхнего уровня, который выключает шнек: Далее цикл повторяется. В свою очередь турникет дозатора с заполненными мукой карманами, непрерывно поворачиваясь, подает муку в заднюю часть блока замеса, где она смешивается винтовыми крыльчатками с жидкими компонентами при одновременном перемещении вдоль центрального вала.

Вращающиеся плоские диски в сочетании с блоком перегородок и стенками месильной емкости блока замеса обеспечивают интенсивный промес и пластифицирование тестовой массы. Неподвижный скребок, установленный между центральным валом и разгрузочным патрубком, способствует ускоренной выгрузке готового теста.

Техническая характеристика, тестомесильных машин непрерывного действия приведена в табл. I.

Таблица 1

| Показатель | Тестомесильная машина Х-12 ТМН-70 И8-ХТА А2-ХТТ | |||

| Производительность, т/сутки | ||||

| Объем месильной емкости, м3 | 0,15 | 0,29 | 0,24 | - |

| Число месильных валов | ||||

| Число месильных элементов | ||||

| Частота вращения месильных валов, с-1 (об/мин) | 0,83(50) | 0,75(45) | 0,93(56) | - |

| Установленная мощность электродвигателя, кВт | 3,0 | 5,5 | 4,0 | 3,0 |

| Габаритные размеры, мм: длина ширина высота | ||||

| Масса машины, кг |

6. ОСНОВЫ РАСЧЕТА ТЕСТОМЕСИЛЬНЫХ МАШИН НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Расчет тестомесильных малин непрерывного действия начинается с обоснования выбора единичной мощности (производительности). Затем определяется вместимость месильной камеры, далее производится расчет баланса энергозатрат, расчет мощности, потребной для привода тестомесильной машины, подбор электродвигателя и редуктора. После этого выполняются прочностные расчеты, которые здесь не рассматриваются, так как порядок их выполнения является общим для всех машин. На основании расчета энергозатрат дается оценка мероприятий по совершенствованию рабочего процесса тестомесильной машины.

Производительность тестомесильной машины выбирается из расчета обеспечения тестом разделочных линий и печей в соответствии с параметрическими рядами технологического оборудования хлебозаводов. Для хлебопекарных печей параметрическим рядом установлена следующая рабочая площадь пода: 10, 16, 25, 50, 60, 100 и 125 м 2. Для обеспечения производительности указанного ряда необходимо иметь 2-3 типоразмера малин.

Производительность тестомесильной машины определяется по формуле, кг/ч

где Пп - производительность печи по горячему хлебу, кг/ч;

y - упек в процентах к горячему хлебу;

К0 - коэффициент, учитывающий возможные остановки на регулировку и очистку, к0 = 1,06...1,08.

Затем определяется вместимость месильной камеры по формуле, м3

где τ- длительность замеса теста (время пребывания теста в месильной емкости) с;

ρ - плотность теста, кг/м3;

к1- коэффициент заполнения месильной камеры, к1 = 0,5...0,7.

Далее составляем баланс энергозатрат на рабочий процесс

А= А1 + А2 + А3 + А4 (3)

где А1- работа, затрачиваемая на перемешивание массы, Дж;

А2- работа, затрачиваемая на перемещение месильных лопастей, Дж;

А3- работа, затрачиваемая на нагрев теста и соприкасающихся с ним металлических частей машины, Дж

А4- работа, затрачиваемая на изменение структуры теста

Опуская промежуточные математические преобразования, приводим конечные формулы для определения слагаемых уравнения (3).

Определить работу А4 весьма затруднительно. В первом приближении ее можно вычислить из баланса энергии замеса в эксперименте. Поскольку структурные изменения в тесте зависят от интенсивности замеса, А4 приближенно можно определить так:

А4= (0,05...0,10) А1 (7)

Значения величин, входящих в (4)-(6):

r1, r2-малый и большой радиусы месильной лопасти, м;

а - число месильных лопастей;

b - высота месильной лопасти, м;

δ- толщина месильной лопасти, м;

α - угол атаки месильной лопасти, м

h - вертикальная проекция месильной лопасти, м;

Ѕ- шаг месильных лопастей, м;

n - частота вращения месильной лопасти, с-1;

μ - средняя вязкость теста. Па.с;

f - зазор между торцом месильной лопасти и корпусом, м;

l - зазор между нижней кромкой месильной лопасти и корпусом, м;

к - коэффициент подачи теста, равный 0,5;

рл - плотность материала месильной лопасти, кг/м 3;

Далее определяется мощность электродвигателя привода тестомесильной машины по формуле, Вт

где, η-КПД основных механизмов тестомесильной машины;

η2- КПД промежуточных механизмов привода (вариатора, редуктора); при их отсутствии η2= 1.

В зависимости от величины Nэ по каталогу подбирается приводной электродвигатель. Допускать увеличение мощности свыше 20 % по сравнению с расчетной не следует, так как при этом значительно снижается КПД электродвигателя.

Одним из основных показателей качества замеса теста является удельная работа замеса, определяемая по формулам, Дж/г

или

где mТ - масса замешиваемого теста, г.

Приведенная методика расчета позволяет найти оптимальные параметры процесса замеса теста и режим работы тестомесильной машины, что избавляет конструктора от весьма длительной и связанной с большими затратами доводки машины.

7. СОДЕРЖАНИЕ И ПОРЯДОК ОФОРМЛЕНИЯ ОТЧЕТА О РАБОТЕ

Отчет должен содержать (согласно заданию преподавателя):

- описание конструкции и принципа действия одной из тестомесильных машин, имеющихся в лаборатории кафедры;

- кинематическую схему тестомесильной машины;

- расчет тестомесильной машины.

Отчет выполняется на специальных бланках кафедры. Эскизы, схемы и тому подобное выполняются карандашом с соблюдением требований ЕСКД; текст питается ручкой - поршневой или шариковой.

По окончании занятий студент сдает преподавателю зачет по работе.

СПИСОК ЛИТЕРАТУРЫ

1.Антипов С.Т. и др. Машины и аппараты пищевых производств.-М.: Высшая школа,2001 г.,704 с.

2.Хромеенков В.А. Оборудование хлебопекарного производства.- М.:ИРПП, изд. «Академия»,2000 г-320 с.

СОДЕРЖАНИЕ

1.Цель работы.......................................................................................... 3

2.Порядок выполнения работы............................................................... 3

3.Некоторые теоретические сведения о процессе

замеса теста ……………………………………………………………... 3

4.Классификация тестомесильных машин

непрерывного действия ………………………………………………… 4

5. Некоторые конструкции тестомесильных машин

непрерывного действия............................................................................ 5

6. Основы расчета тестомесильных машин

непрерывного действия ………………………………………………... 14

Арсеньев Владимир Владимирович

Верболоз Елена Игоревна

2015-07-04

2015-07-04 3989

3989