|

Самым эффективным решением проблемы снижения токсичности отработавших газов является использование каталитического нейтрализатора, который устанавливается в системе выпуска двигателя. У нейтрализатор отметим одну его особенность: чтобы обеспечить максимальную эффективность работы нейтрализатора, состав топливовоздушной смеси, подаваемой в цилиндры, должен быть стехиометрическим (коэффициент избытка воздуха λ=1). Для нового исправного автомобиля расчет топливоподачи по сигналам ДМРВ и ДПКВ обеспечивает решение этой задачи. Но с пробегом за счет механического износа деталей двигателя, за счет старения чувствительных элементов датчиков или неисправностей отдельных компонентов СУД реальный состав топливовоздушной смеси в цилиндрах будет отклоняться от стехиометрического. Чтобы информировать контроллер о текущем отклонении состава смеси, в системе управления используется датчик кислорода (рис. 5.6), который устанавливается в выпускной системе двигателя перед нейтрализатором.

Рис. 5.6. Датчик кислорода

Контроллер выдает на чувствительный элемент ДК стабильное опорное напряжение 450 мВ. В холодном состоянии выходное напряжение ДК находится в пределах 300…600 мВ. В этом случае контроллер управляет топливоподачей в режиме «разомкнутой петли». Контроллер рассчитывает длительность импульсов впрыска без учета сигнала с датчика концентрации кислорода. Расчеты производятся на базе опорного сигнала с датчика массового расхода воздуха, датчика температуры охлаждающей жидкости и датчика положения дроссельной заслонки. В режиме «разомкнутой петли» рассчитанная контроллером длительность импульса впрыска определяет соотношение воздух/топливо, отличающееся от 14,7:1. Это характерно для непрогретого двигателя, в этом состоянии для хороших ездовых качеств требуется более богатая смесь. По мере прогрева датчика он начинает генерировать меняющееся напряжение, выходящее за пределы 300…600 мВ. По изменению напряжения контроллер определяет, что ДК прогрелся и переходит на управление топливоподачей в режиме «замкнутой петли».

В режиме «замкнутой петли» контроллер рассчитывает длительность импульса впрыска по данным тех же датчиков, что и для режима «разомкнутой петли» и дополнительно использует сигнал с датчика кислорода.

При работе системы в режиме «замкнутой петли» выходное напряжение с датчика кислорода изменяется от низкого (50–200 мВ) до высокого (700–900 мВ) уровня. Низкий уровень выходного напряжения соответствует бедной смеси (наличие кислорода в отработавших газах), высокий уровень – богатой смеси (отсутствие кислорода). Контроллер использует эти показания для поддержания постоянного стехиометрического состава смеси – соотношения воздух/топливо – 14,7:1, обеспечивающего максимальную эффективность работы каталитического нейтрализатора

В зависимости от типа системы автомобили могут оснащаться датчиком кислорода GM, дет.2112–3850010–11 (аналог BOSH LZH 24, дет.2112–3850010–40) или BOSH LZH 25, дет 2112–3850010–20.

В системе распределенного впрыска под нормы токсичности Евро–3 применяются 2 датчика:

- управляющий датчик кислорода (УДК 2112–3850010–20;

- диагностический датчик кислорода (ДДК) 2112–3850010–30.

УДК устанавливается в нижней части приемной требы глушителя, ДДК – после нейтрализатора, оба датчика имеют одинаковый принцип работы.

Контроллер использует показания УДК для поддержания постоянного стехиометрического состава смеси (см. описание работы датчика кислорода).

Анализируя показания ДДК, контроллер следит за окислительно–восстановительными свойствами нейтрализатора. Выходное напряжение ДДК в режиме «замкнутой петли» при исправном нейтрализаторе находится в пределах 590…750 мВ.

|

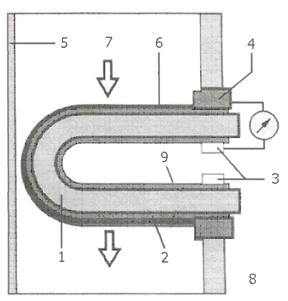

Датчик кислорода реагирует на концентрацию кислорода в отработавших газах, которая, в свою очередь, напрямую зависит от коэффициента избытка воздуха λ. Наружный электрод ДК 2 находится в потоке отработавших газов 7, а внутренний 9 соприкасается с воздухом из атмосферы 8 (см. рис. 5.7). Основа ДК – специальная керамика 1, внешние поверхности которой оснащены газопроницаемыми платиновыми электродами. Также на рисунке обозначены: 3, 4 – контакты; 5 – выпускная труба; 6 – керамический защитный слой.

Рис. 5.7. Принцип действия ДК

Действие ДК основано на том, что керамический материал является пористым и допускает диффузию молекул кислорода (твердый электролит). При высокой температуре керамика становится проводником электричества. Если концентрация кислорода в отработавших газах не равна концентрации кислорода в окружающем воздухе, то на электродах ДК возникает электрическое напряжение. Напряжение и внутреннее сопротивление ДК зависят от температуры керамики. Сигнал ДК является достоверным, только когда датчик прогрет выше 350°С. Для быстрого прогрева ДК после запуска двигателя используется нагревательный элемент, который обеспечивает температурный режим датчика при холодных отработавших газах.

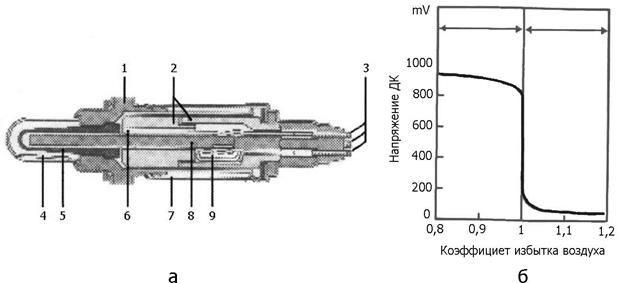

Следует отметить, что молекулы кислорода из атмосферы проникают в датчик к внутреннему электроду по проводам (между жилами) присоединительного кабеля. На рис. 5.8.б представлена характеристика ДК. Как видно из рисунка, при λ<1 (богатая смесь) напряжение ДК больше 800 мВ, т.к. концентрация кислорода в отработавших газах минимальна. При λ>1 (бедная смесь) напряжение ДК меньше 100 мВ, т.к. в отработавших газах присутствует большое количество молекул кислорода, не участвовавших в реакции горения топливовоздушной смеси. Если λ=1, имеет место резкий переход характеристики от 800 мВ к 100 мВ. Эта особенность характеристики ДК и используется для лямбда–регулирования.

Рис. 5.8.: а – конструкция датчика кислорода, б – характеристика датчика.

1 – корпус датчика, 2 – керамическая опорная трубка, 3 – провода, 4 – защитный колпачок с пазами, 5 – активная специальная керамика, 6 – контактная часть, 7 – защитная гильза, 8 – нагревательный элемент, 9 – клемма для подключения нагревательного элемента.

Лямбда–регулирование.

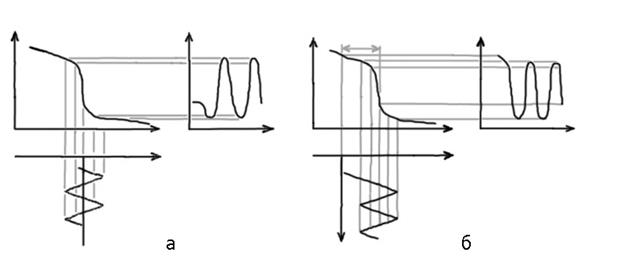

Контроллер системы управления не в состоянии точно определять коэффициент избытка воздуха топливовоздушной смеси λ, при помощи вышеописанного датчика кислорода из–за нелинейности его характеристики. При этом переход сигнала ДК с высокого уровня в низкий (или наоборот) информирует контроллер о том, что в данный момент λ=1. Рисунки За и 3б поясняют принцип лямбда–регулирования.

На рис. 5.9.а представлен случай, когда базовый состав топливовоздушной смеси (жирная точка на оси λ) является стехиометрическим. В момент времени  контроллер начинает плавно корректировать состав смеси (за счет уменьшения базовой длительности впрыска) на величину К в сторону обеднения, одновременно анализируя сигнал ДК. Как только контроллер «понимает», что смесь стала бедной, он начинает корректировать топливоподачу в сторону обогащения. После перехода сигнала ДК из низкой области в высокую (богатая смесь) контроллер корректирует топливоподачу в сторону обеднения. И так далее. При таком способе регулирования коэффициент избытка воздуха топливовоздушной смеси поддерживается в диапазоне 0.97... 1.03, что является приемлемым для эффективной работы нейтрализатора.

контроллер начинает плавно корректировать состав смеси (за счет уменьшения базовой длительности впрыска) на величину К в сторону обеднения, одновременно анализируя сигнал ДК. Как только контроллер «понимает», что смесь стала бедной, он начинает корректировать топливоподачу в сторону обогащения. После перехода сигнала ДК из низкой области в высокую (богатая смесь) контроллер корректирует топливоподачу в сторону обеднения. И так далее. При таком способе регулирования коэффициент избытка воздуха топливовоздушной смеси поддерживается в диапазоне 0.97... 1.03, что является приемлемым для эффективной работы нейтрализатора.

Рис. 5.9. Лямбда–регулирование

На рис. 5.9.б представлен случай, когда базовый состав не является стехиометрическим (в данном случае топливовоздушная смесь богатая). Механизм работы лямбда–регулирования такой же, как и на рис. 5.9а. За счет обратной связи по датчику кислорода базовая топливоподача будет корректироваться (уменьшаться) до тех пор, пока коэффициент избытка воздуха не попадет в диапазон 0.97...1.03.

Диагностический датчик кислорода.

Системы управления двигателем с одним (управляющим) датчиком кислорода нацелены на выполнение требований европейского стандарта по токсичности отработавших газов Евро–II. Для того чтобы соответствовать более жесткому стандарту Евро–III, система управления должна быть в состоянии контролировать работоспособность основных компонентов, неисправность которых влечет за собой увеличение вредных выбросов в атмосферу. В свете этих требований центральным объектом для бортовой диагностики становится каталитический нейтрализатор. Чтобы оценивать эффективность работы нейтрализатора, в системе выпуска за нейтрализатором устанавливается второй диагностический датчик кислорода. Его конструкция и характеристики идентичны первому датчику кислорода.

Кроме основной задачи, сигнал диагностического датчика кислорода используется:

- для дополнительной коррекции базовой топливоподачи, которая позволяет компенсировать «уход» сигнала управляющего датчика кислорода, вызванный процессами старения;

- для диагностики управляющего датчика кислорода.

2015-07-04

2015-07-04 1691

1691