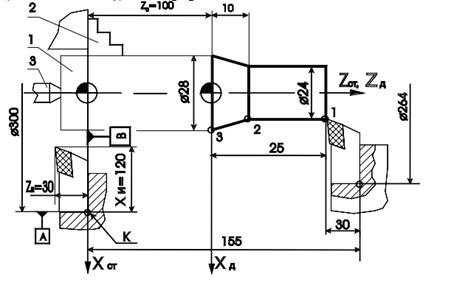

Служебная программа «выход в фиксированное положение», определила начало СКС – плоскость В, инструментального гнезда резцедержки «0» по Zст, а плоскость А (диаметр 300), «0» по Xст. Заготовка детали 1 (штамповка) базируется в кулачках патрона 2 по технологическому упору 3.

|

В УП технолог-программист записывает координаты опорных точек контура детали 1, 2, 3 в выбранной им СКД. Приводы станка перемещают базовую точку суппорта К в СКС. Поэтому при технологической наладке необходимо определить и ввести в память УЧПУ величины коррекции ∆X и ∆Z, которые, алгебраически суммируясь с координатами точек, записанных в УП Xд и Zд, дадут координаты Xст и Zст в СКС – координаты, обеспечивающие движение вершины резца по точкам 1, 2, 3, определенным технологом-программистом. Заполним таблицу, учитывая, что ∆X определяется на диаметр.

Рисунок 14 - Связь систем координат станка, детали и инструмента

Таблица - Значения координат опорных точек детали

∆Z=Z0+Zи =cons,

∆X=2*Xи= const,

где Zи, Xи – вылеты инструмента по соответствующим осям.

Z0 – расстояние между осями Xст и Xд.

Рассмотрим два метода размерной привязки инструмента.

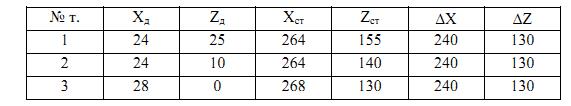

1. Метод непосредственной привязки.

Применяется в единичном и мелкосерийном производстве. Имеет второе название – метод контрольных проточек. Если инструмент не привязан к какой-либо СКД, то на дисплее индицируется положение базовой точки суппорта К (Xк, Zк) в СКС.

Выполняем привязку по поперечной оси X (рис.15), для чего протачиваем заготовку и затем, не изменяя положения суппорта по этой оси, отводим инструмент от детали. Измеряем, проточенный диаметр X1 и, установив специальный режим, вводим эту величину в память УЧПУ. Однако система фактически запоминает ∆X, определив его из соотношения

∆X=Xк–X1=2∗Xи,

где Xи – вылет инструмента по оси Х.

Рисунок 15 -

|

Размерная привязка инструмента по оси Х

Это равенство будет выполняться при условии, если регулируемые упоры, воздействующие на концевые выключатели при определении нулевой точки Xст (выход в «ФП») выставлены так, что дают действительное положение базовой точки суппорта К ∅300, относительно оси шпинделя (оси Хст) в диаметральном направлении.

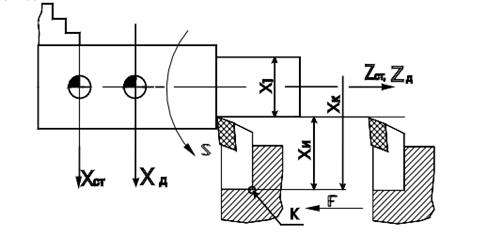

Начало СКД определено в карте наладки УП на расстояние Z1 от проточенного торца. Установив специальный режим, записываем Z1 в память УЧПУ. Система фактически запоминает величину ∆Z, определённую из соотношения

|

∆Z=Zк – Z1= Z0+Zи

где Zи – вылет инструмента по оси Z.

Рисунок 16 - Размерная привязка инструмента по оси Z

Z0 –величина, определенная в программном управлении станками как «смещение нуля станка».

Следует отметить, что Z0 величина постоянная для данной СКД. Системы ЧПУ предполагают возможность ввода в память величины Z0 при технологической наладке, при этом она будет автоматически учитываться при размерной привязке всех инструментов. Величины ∆X и ∆Ζ называются «корректорами» по оси X и Z.

2. Метод размерной настройки инструмента вне станка, по прибору.

Применяется в мелкосерийном и серийном производствах. При определённом смещении нуля станка Z0 и правильно установленных упорах, определяющих положение базовой точки суппорта К

∆X=Xи ∆Z=Zи+Z0

Следовательно, можно измерить для данного инструмента величины Xи и Zи вне станка (это делается на специальном приборе) и при технологической наладке на операцию, записать их в память УЧПУ. Таким методом можно без контрольных проточек выполнить размерную привязку инструмента.

2015-07-04

2015-07-04 2950

2950