- Охрана труда на участке.

- Техника безопасности и пожарная безопасность на проектируемом участке.

- Техника безопасности при работе на проектируемом оборудовании (приспособлении, оснастке).

- Охрана окружающей среды

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. «Ремонт автомобилей» Румянцев С.И. М., «Транспорт» 1988.

2. «Методика технического нормирования в ремонтном производстве» Гурвич Н.С. Ростов-на-Дону 1984г.

3. Ремонт автомобилей. Курсовое проектирование: учебное пособие С.А. Скепьян, Москва «ИНФРА-М» 2011 г.

4. Автомобили ВАЗ 2103, 2106, 2107. Руководство по ремонту, 1990 г.

5. Автомобили КАМАЗ, Издательство «ТРАНСПОРТ» 1987 г.,

6. Автомобиль ГАЗ – 3307, руководство по эксплуатации, Нижний Новгород, 1999 г.

ПРИЛОЖЕНИЯ

Приложение 1

1. КРАТКИЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

1.1 Токарно – винторезный станок модели 1616.

Наибольший диаметр устанавливаемой детали над станиной - 320 мм

Наибольший диаметр обрабатываемой детали над суппортом 175 мм

Наибольший диаметр прутка, проходящего через отверстие в шпинделе - 28 мм

Расстояние между центрами – 750 мм

Мощность электродвигателя главного привода – 4,5 кВт.

Габаритные размеры: 2135 х 1225 х1220 мм.

1.2 Токарно – винторезный станок модели 1К62 (16К20).

Наибольший диаметр устанавливаемой детали над станиной - 400 мм

Наибольший диаметр обрабатываемой детали над суппортом 220 мм

Наибольший диаметр прутка, проходящего через отверстие в шпинделе - 36 мм

Расстояние между центрами – 710, 1000, 1400 мм.

Мощность электродвигателя главного привода – 10 кВт.

Габаритные размеры: 2135 х 1225 х1220 мм.

1.3 Токарно – винторезный станок модели 1А62.

(этот станок рекомендуется использовать при выполнении наплавочных работ

и металлизационных работ).

Наибольший диаметр детали, устанавливаемой над станиной - 400 мм

Наибольший диаметр обрабатываемой детали над суппортом 210 мм

Расстояние между центрами – 750, 1000, 1500 мм.

Наибольшая длина обтачивания – 650, 900, 1400 мм.

Мощность электродвигателя главного привода – 7 кВт.

Габаритные размеры: 2235 х 1325 х1240 мм.

1.4. Токарно – винторезный станок модели 1Д62М.

Высота центров над станиной – 200 мм.

Расстояние между центрами – 750, 1000, 1500 мм.

Максимальный диаметр точения над суппортом - 210 мм

Наибольший диаметр точения над станиной - 430 мм

Наибольший диаметр обрабатываемого прутка – 37 мм

Наибольшая длина точения – 650, 950, 1400 мм.

Мощность электродвигателя – 4,3 кВт.

Габаритные размеры: 2235 х 1325 х1240 мм.

1.5. Вертикально – сверлильный станок 2118.

Наибольший ход шпинделя – 150 мм

Число оборотов шпинделя в минуту: 300, 450, 735, 1200, 1980, 3100 об/мин.

Величина подачи на один оборот шпинделя: 0,2 мм/об

Конус шпинделя Морзе №2

Размер рабочего стола: 340х350 мм

Высота подъема рабочего стола: 445 мм

Мощность электродвигателя 1 кВт

Габаритные размеры: 335 х 425 х 840 мм.

1.6. Вертикально – сверлильный станок модели 2135

Наибольший диаметр сверления – 35 мм

Наибольшая глубина сверления – 340 мм

Вылет шпинделя от колонки – 290 мм

Число оборотов шпинделя в минуту: 53, 84, 131, 200, 320, 500 об/мин

Подача шпинделя: 0,1, 0,146, 0,195, 0,275, 0,4, 0,576, 0,788, 1,11 мм/об.

Мощность электродвигателя 5,8 кВт.

Габаритные размеры: 2235 х 1325 х1840 мм.

1.7. Радиально – сверлильный станок модели 2А53

Наибольший диаметр сверления – 35 мм

Наибольший вылет шпинделя – 1200 мм

Наибольшее расстояние от торца шпинделя до плиты 1500 мм

Число оборотов шпинделя в минуту: 50, 70, 100, 140, 200, 280, 400, 560,

800, 1120, 1600, 2240 об/мин.

Подача шпинделя: 0,06, 0,1, 0,16, 0,25, 0,31, 0,48, 0,8, 1,22 мм/об

Мощность электродвигателя 4,5 кВт.

Габаритные размеры: 2235 х 1325 х1940 мм.

1.8 Горизонтально – фрезерный станок модели 680М

Размеры рабочей поверхности стола – 750х225 мм

Расстояние от оси шпинделя до стола – 33 мм

Расстояние от вертикальных направляющих до поддерживающих планок – 470 мм

Расстояние от оси шпинделя до хобота – 125 мм

Наибольшее перемещение стола:

продольное-450 мм

поперечное – 150 мм

вертикальное – 300 мм

Мощность электродвигателя главного привода – 2,2 кВт.

Габаритные размеры: 1535 х 1125 х1640 мм.

1.9. Вертикально – фрезерный станок 6Н13.

Рабочая поверхность стола – 1600х400 мм

Наибольшее перемещение стола:

продольное – 900 мм

поперечное – 300 мм

вертикальное – 400 мм

Мощность электродвигателя главного привода – 10 кВт.

Габаритные размеры: 2435 х 725 х1640 мм.

1.10. Зубофрезерный станок модели 532.

Наибольший нарезаемый модуль – 8 мм

Наибольший диаметр обрабатываемого колеса:

С прямым зубом – 750 мм

Со спиральным зубом – 500 мм

Наибольшая длина фрезерования – 250 мм

Наибольший диаметр фрезы – 120 мм

Диаметр стола – 580 мм

Наибольшее расстояние от оси шпинделя до направляющих суппорта – 218 мм

Мощность электродвигателя главного привода – 3,2 кВт.

Габаритные размеры: 1435 х 725 х1540 мм.

1.11. Станок для шлифовки шеек коленчатых валов модели 3420.

Наибольший диаметр устанавливаемого изделия – 400 мм

Наибольшая длина изделия – 1100 мм

Высота центров – 215 мм

Наибольший радиус вращения изделия – 210°

Наименьший и наибольший диаметр шлифовального круга – 480-750 мм

Число оборотов изделия в минуту: 40, 75, 140 об/мин.

Число оборотов круга в минуту: 690, 840 об/мин.

Мощность электродвигателя главного привода – 7 кВт.

Габаритные размеры: 1430 х 950 х1500 мм.

1.12. Станок для шлифования кулачков распределительных валов модели 3433.

Тип – стационарный

Высота центров – 95 мм

Расстояние между центрами – 1260 мм

Наибольший радиус изделия – 90 мм

Размеры шлифовального круга –

наименьший и наибольший диаметр – 500-600 мм

наименьшая и наибольшая ширина – 25-40 мм

диаметр отверстия – 305 мм

Число оборотов изделия: 16, 32 об/мин.

Число оборотов шлифовального круга – 1033 об/мин.

Мощность электродвигателя главного привода – 4,3 кВт.

Габаритные размеры: 2300 х 910 х1400 мм.

1.13. Круглошлифовальный станок модели 3Б16.

Наибольший диаметр шлифования – 250 мм.

Наибольший ход стола – 800 мм

Число оборотов шлифовального круга: 850-970 об/мин.

Число оборотов шпинделя (детали) – 75, 100, 150, 200, 300 об/мин.

Поперечные подачи шлифовального круга:

наименьшая – 0,005 мм

наибольшая – 0,05 мм

Мощность электродвигателя шлифовальной бабки – 13 кВт.

Габаритные размеры: 1535 х 750 х1200 мм.

1.14. Внутришлифовальный станок модели 324А.

Наибольший диаметр шлифуемого отверстия – 50мм

Наименьший диаметр шлифуемого отверстия – 7 мм

Наибольшая длина шлифования – 75 мм

Продольные подачи стола: 0-10 м/мин.

Поперечные подачи стола – 0,001 – 0,005 мм

Частота вращения шпинделя патронной бабки: 500, 700, 920 об/мин

Наибольший диаметр шлифовального круга - 45 мм

Мощность электродвигателя шлифовальной бабки – 4,3 кВт.

Мощность электродвигателя привода передней бабки – 0,55 кВт.

Плоскошлифовальный станок модели 3180.

Шлифование осуществляется переферией круга на станке с прямоугольным столом.

Наибольшие размеры шлифуемых деталей (длина х ширина х высота), мм -

600х200х200

Размеры рабочей поверхности стола 600х1000 мм

Перемещение стола:

Наименьшее – 100 мм

Наибольшее – 650 мм

Расстояние от оси шпинделя до стола:

Наименьшее – 73 мм

Наибольшее – 350 мм

Наибольшее поперечное перемещение шлифовальной бабки – 240 мм

Наибольшее вертикальное перемещение шлифовальной бабки – 300 мм

Размеры шлифовального круга –

Наименьший диаметр – 140 мм

Наибольший диаметр – 200 мм

Ширина – 20 мм.

Число оборотов шлифовального круга – 2930 об/мин.

Поперечная подача шлифовальной бабки –

Наименьшая – 0,2 мм

Наибольшая – 2 мм

Вертикальная подача шлифовальной бабки – 0,01 мм

Мощность электродвигателя шлифовальной бабки – 2,5 кВт.

Габаритные размеры: 1430 х 1220 х1600 мм.

1.16. Станок для шлифования клапанов модели СШК.

Наибольший диаметр патрона – 16,3 мм

Число оборотов клапана в минуту – 120 об/мин.

Размеры шлифовального круга – 100х10х20 мм

Число оборотов шлифовального круга в минуту – 4800 об/мин.

Мощность электродвигателя – 0,4 кВт.

Габаритные размеры: 835 х 525 х1140 мм.

1.17. Алмазно – расточной станок модели 278Н.

Тип – стационарный.

Диаметр растачиваемого отверстия:

Наименьший – 65 мм

Наибольший – 165 мм

Наибольшая длина расточки – 380 мм

Вылет шпинделя – 340 мм

Расстояние от торца шпинделя до стола – 580 мм

Наибольшее перемещение стола:

Продольное – 800 мм

Поперечное – 50 мм

Число оборотов шпинделя в минуту: 80, 112, 160, 224, 315, 430 об/мин.

Подачи: 0,05, 0,08, 0,125, 0,2 мм/об.

Мощность электродвигателя – 1,7 кВт.

Габаритные размеры: 1535 х 950 х960 мм.

Приложение 2

2. МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ

2.1. РЕЗЦЫ.

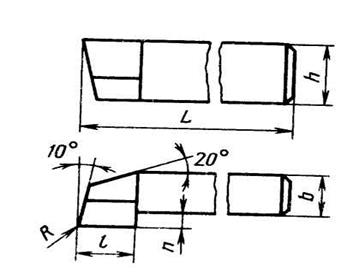

Таблица 2.1.1. Токарные проходные упорные отогнутые с пластинами из бысторорежущей стали по ГОСТ 18870-73.

| Резцы | h | b | L | n | l |

| |||||

2.1.2. Токарные проходные упорные отогнутые с пластинами из твердой стали по ГОСТ 18879-73.

Таблица 2.1.2.

| Резцы | h | b | L | n | l |

| |||||

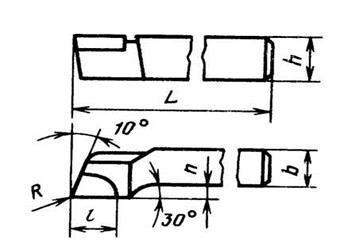

2.1.3. Токарные проходные прямые с пластинами из бысторорежущей стали по ГОСТ 18869-73.

Таблица 2.3.

| Резцы | H | B | L | с | l |

| - | ||||

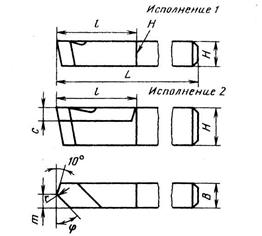

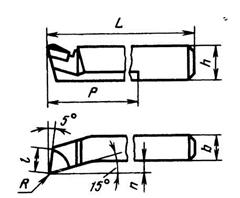

2.1.4. Токарные расточные резцы с пластинами из твердого сплава по ГОСТ 18883-73.

Таблица 2.4.

| Резцы | h | b | L | n | l | Р |

| ||||||

СВЕРЛА. ЗЕНКЕРЫ. РАЗВЕРТКИ.

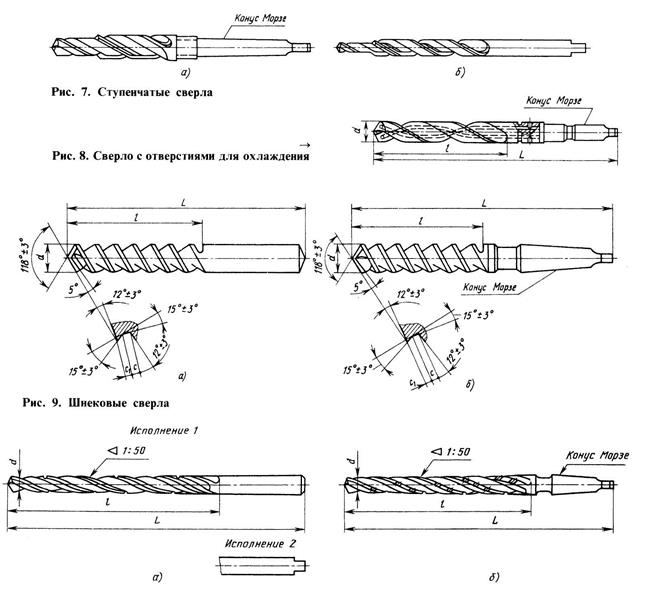

Таблица 2.2.1. Основные типы сверл.

| Наименование | Стандарт или ТУ | Диаметр сверла, d | Длина сверла, L | Длина рабочей части, l |

| Сверла спиральные из быстрорежущей стали с цилиндрическим хвостовиком | ||||

| Исполнение 1 | ГОСТ 10902-77 | 0,3-20 | 19-205 | 25-100 |

| Исполнение 2 | ГОСТ 8034-76 | 6-10 | 120-280 | 50-100 |

| Сверла спиральные из быстрорежущей стали с коническим хвостовиком | ||||

| Нормальным | ГОСТ 10903-77 | 5-80 | 133-514 | 52-60 |

| Удлиненным | ГОСТ 2092-77 | 6-30 | 225-395 | 145-275 |

| Длинные | ГОСТ 12121-77 | 6-30 | 160-350 | 80-230 |

|

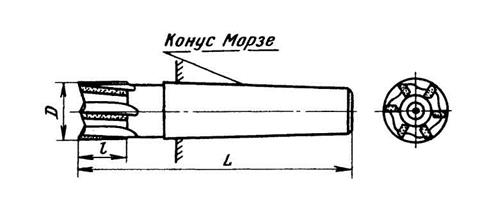

Таблица 2.2.2. Зенкеры, зенковки, развертки.

| Наименование | Стандарт или ТУ | Диаметр, D мм | Длина, L мм | Длина рабочей части, l | d |

| 1. Зенкеры цельные | |||||

| С коническим хвостовиком | ГОСТ 12489-71 | 10-40 | 160-350 | 80-200 | - |

| Насадные | 32-80 | 30-52 | 10-18 | 13-32 | |

| 2. Зенкеры, оснащенные пластинами из твердого сплава | |||||

| С коническим хвостовиком | ГОСТ 3231-71 | 14-50 | 180-355 | 85-210 | - |

| Насадные | 32-80 | 40-65 | - | - | |

| 3. Зенкеры насадные со вставными ножами из быстрорежущей стали | ГОСТ 2255-71 | 50-100 | 60-76 | - | 22-40 |

| 4. Зенковки цилиндрические для обработки поверхностей под крепежные детали | ОСТ - 2 | 2,3-63 | 40-250 | 6-20 | - |

| 5. Развертки машинные цельные | ГОСТ 1672-80 | 2-50 | 49-380 | 11-210 |

ФРЕЗЫ.

Таблица 2.3.1. Концевые фрезы с коническим хвостовиком, оснащенные пластинами из твердого сплава (по ТУ 2-035-591-77).

| Диаметр, D мм | Длина рабочей части, l | Длина, L мм |

| 3,0; 3,5 | ||

| 4,0; 4,5 | ||

| 5,0; 5,5 | ||

| 6,0; 6,5; 7,0; 7,5 | ||

| 8,0; 8,5; 9,0; 9,5 | ||

| 10,0; 10,5; 11,0; 11,5 | ||

| 12,0 | ||

|

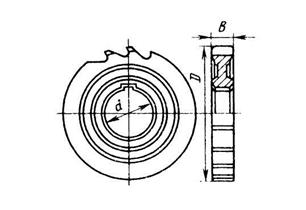

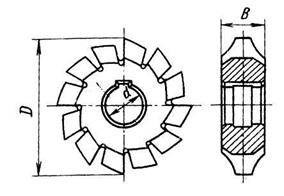

Таблица 2.3.2. Дисковые пазовые фрезы (по ГОСТ 3964-69)

| Диаметр, D мм | Ширина, В мм | Диаметр под оправку, d мм | Число зубьев, Z |

| 3-6 | ||||

| 5-8 | ||||

| 8-12 | ||||

| 10-16 | ||||

| 8, 12, 16, 20, 25 |

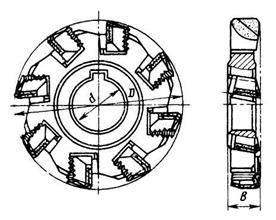

Таблица 2.3.3. Дисковые двухсторонние фрезы со вставными ножами из твердого сплава (по ГОСТ 6469-69)

| Диаметр, D мм | Ширина, В мм | Диаметр под оправку, d мм | Число зубьев, Z |

Таблица 2.3.4. Торцовые насадные фрезы со вставными ножами из быстрорежущей стали (по ГОСТ 1092-80)

| Диаметр, D мм | Ширина, В мм | Диаметр под оправку, d мм | Число зубьев, Z |

Таблица 2.3.4. Торцовые насадные фрезы со вставными ножами из твердого сплава

(по ГОСТ 9374-80)

| Диаметр, D мм | Длина, L мм | Диаметр под оправку, d мм | Число зубьев, Z |

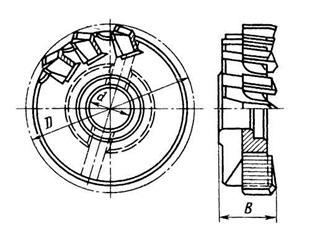

Таблица 2.3.5. Дисковые модульные фрезы (по ГОСТ 10996-64)

| Модуль | Диаметр, D мм | Диаметр под оправку, d мм | Число зубьев, Z | Ширина, В мм |

| 1,125 | |||||

| 1,5 | |||||

| 2, | |||||

| 2,5 | |||||

| 3,75 | |||||

| 24,5 | |||||

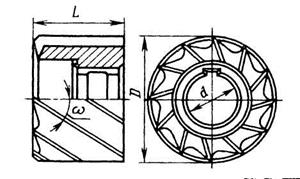

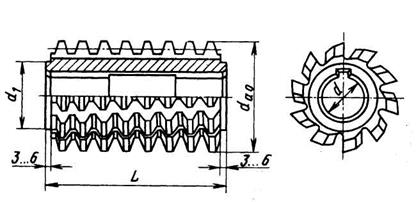

Таблица 2.3.6. Цельные червячные фрезы (по ГОСТ 9324-80)

| Модуль mо | L, мм | dao мм | d мм | d 1, мм |

| 1; 125; 1,25 | |||||

| 1,375; 1,5; 1,75 | |||||

| 2; 2,25 | |||||

| 2,5; 2,75 | |||||

| 3; 3,25; 3,5; 3,75 | |||||

| 4; 4,25; 4,5 | |||||

| 5; 5,5 | |||||

| 6; 6,5; 7 | |||||

| 8; 9; 10 |

РЕЗЬБОНАРЕЗНОЙ ИНСТРУМЕНТ.

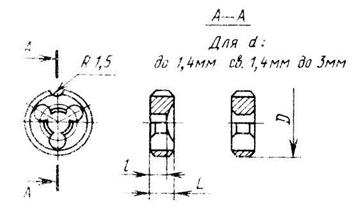

Таблица 2.4.1. Круглые плашки для нарезания метрических резьб по ГОСТ 9740-71.

| Диаметр резьбы, мм | Шаг резьбы | D, мм | L, мм |

| 0,75; 0,5 | ||||

| 0,5; 0,8 | ||||

| 0,5; 0,75; 1; | ||||

| 0,75; 0,5; 1; 1,5; 1,25 | ||||

| 0,75; 0,5; 1; 1,5; 1,25 | ||||

| 0,75; 0,5; 1; 1,5; 1,25 | ||||

| 0,75; 0,5; 1; 1,5; 2,0. | ||||

| 1; 1,5; 2,0; 2,5 | ||||

| 0,75; 1; 1,5; 2,0; 3,0 | ||||

| 0,75; 1; 1,5; 2,0; 3,0 | ||||

| 1; 1,5; 2,0; 3,0 | ||||

| 1; 1,5; 2,0; 3,0; 4,0 | ||||

| 1; 1,5; 2,0; 3,0; 4,0 |

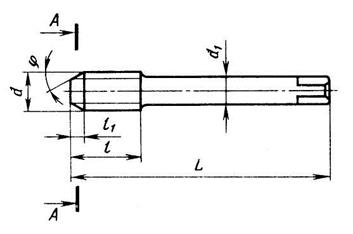

Таблица 2.4.1. Метчики для нарезания метрической резьбы по ГОСТ 3266-81.

| Диаметр резьбы, мм | Шаг резьбы | L, мм | l, мм |

| 0,75; 0,5 | ||||

| 0,5; 0,8 | ||||

| 0,5; 0,75; 1; | ||||

| 0,75; 0,5; 1; 1,5; 1,25 | ||||

| 0,75; 0,5; 1; 1,5; 1,25 | ||||

| 0,75; 0,5; 1; 1,5; 1,25 | ||||

| 0,75; 0,5; 1; 1,5; 2,0. | ||||

| 1; 1,5; 2,0; 2,5 | ||||

| 0,75; 1; 1,5; 2,0; 3,0 | ||||

| 0,75; 1; 1,5; 2,0; 3,0 | ||||

| 1; 1,5; 2,0; 3,0 | ||||

| 1; 1,5; 2,0; 3,0; 4,0 | ||||

| 1; 1,5; 2,0; 3,0; 4,0 |

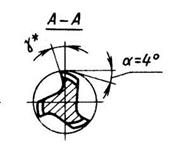

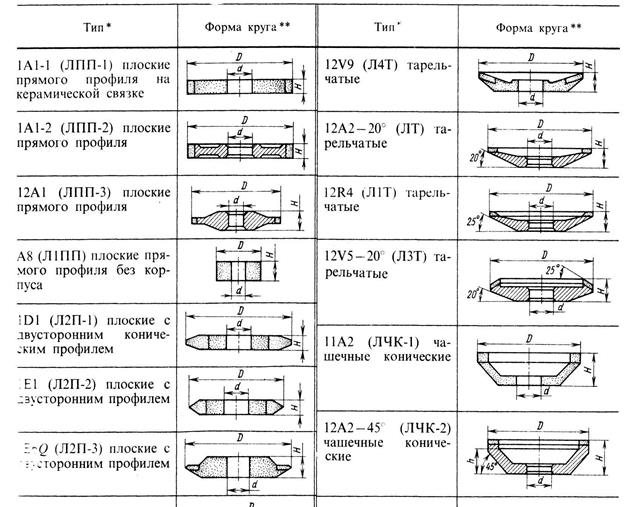

АБРАЗИВНЫЙ ИНСТРУМЕНТ.

Таблица 2.5.1. Шлифовальные круги.

Таблица 2.5.2. Типы шлифовальных кругов по ГОСТ 17125-79.

Таблица 2.5.3. Основные размеры и характеристики шлифовальных кругов (мм).

| Диаметр D | Высота Н | Отверстие d | Шлифовальный материал | Зернистость |

| Круги на керамической связке | ||||

| 3-25 | 1-40 | 1-68 | 2А, 4А, 9А | 10-40 |

| 32-50 | 2,5-100 | 6-51 | ||

| 175-350 | 3,2-200 | 32-203 | 1А, 4А, 6А | |

| 400-1060 | 6-250 | 127-305 | ||

| Круги на бакелитовой связке | ||||

| 125-350 | 6-50 | 32-127 | 1А, 5С, 6С. | 50-60 |

| 400-900 | 40-20 | 127-305 | 50-6 | |

| 100-300 | 6-13 | 20-127 | 1А | 50-16 |

| Круги на вулканитовой связке | ||||

| 20-200 | 5-100 | 6-76 | 1А | 40-8 |

| 250-600 | 5-250 | 127-305 | 1А | |

| 300; 350 | 100-250 | 1А | ||

| 80-500 | 0,6-4 | 20, 32 | 1А | 50-8 |

Приложение 3

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И НАПЛАВКИ.

РУЧНУЮ ЭЛЕКТРОДУГОВУЮ НАПЛАВКУ

применяют для неответственных деталей крупных размеров, по своей конфигурации неудобных для автоматической наплавки.

НАПЛАВКУ ПОД СЛОЕМ ФЛЮСА

применяют для крупногабаритных деталей с износом более 2 мм и невысокой поверхностной твердостью (НВ 350-400), а так же для шлицевых и резьбовых поверхностей. Сюда относятся детали из стали 10,20,30, высокоуглеродистые 45, 50Г, низколегированные 30Х, 40Х.

НАПЛАВКУ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА

применяют для ответственных деталей с малыми диаметральными размерами из сталей 20,25, низколегированных 18ХГГ, 18ХНВА, 12ХН4А, P0XHM, 20Х, имеющих после термообработки высокую поверхностную твердость (НРС40-60). Сюда относится детали из сталей 40, 50Г, 45, 40Х работающие в условиях высоких статических нагрузок.

ВИБРОДУГОВУЮ НАПЛАВКУ

применяют для деталей диаметром 13мм и выше, из материалов сталь 20, 25, 18ХГГ, 18ХНЧА, 20ХНМ, 20Х. А так же сталь 40, 50Г, 45.40Х. Вибродуговая наплавка не применяется для восстановления деталей, работающих под динамической или знакопеременной нагрузкой.

3.1. АВТОМАТИЧЕСКАЯ НАПЛАВКА ПОД ФЛЮСОМ.

Выбор флюса.

Для наплавки углеродистых и не углеродистых сталей применяют флюсы: АН-348А, АН-348АМ, ОСЦ-45М, ОСЦ-45. Флюсы ОСЦ-45, АН-348А предназначены для наплавки проволокой 03-5 мм и флюсы ОСЦ-45М, АН-348 AM для наплавки проволокой Ø не менее З мм.

Для наплавки средне - и высоколегированной стали используют флюсы АН-ЗО, АН-20, АН-348А.

Выбор марки электродной проволоки.

Таблица 2.

| Марки свариваемой или наплавляемой стали. | Электродная проволока | ||

| Ø в мм | Марка | ГОСТ | |

| 20,25................ | 1,2-1,6 | СВ-08,СВ-15,СВ-12Г2Х | 2246-74 |

| 30,40................. | 1,2-1,6 | Сталь 45 | - |

| 45.................... | 1,2-1,6 | Сталь 45 | - |

| ЗОХ................ | 1,2-1,6 | Сталь 45 | - |

| ЗОХГС............... | 1,2-1,6 | СВ-ЗОХГСА или 18ХГСА | 2246 -74 |

| 40Х................ | 1,2-2,0 | СВ-ЗОХГСА, СВ-18ХМА, СВ12ГУХ,СВОХ14 | 2246 -74 2254 -74 2282 -74 |

Выбор наплавочного аппарата.

Таблица 3.

| Характеристика наплавочных аппаратов | ||||

| Показатели | Тип аппарата | |||

| ABC | А-384 | А -409 | А -580 | |

| Сварочный ток, А | ||||

| Диаметр эл.проволоки, мм | 3-6 | 3-6 | 1,6-2 | 1,0-3 |

| Скорость подачи эл. проволоки, м/мин | 0,5-3,75 | 0,5-3,75 | 1.3-10 | 0,8-6,8 |

| Вес аппарата, кг |

После наплавки производят глубокий отпуск, а затем механическую обработку и поверхностную закалку (нагрев до Т = 840° С, охлаждение в воде) от пуск при Т= 450-550°С для доведения твердости поверхности до НВ 300-360.

3.2. НАПЛАВКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ.

Выбор электродной проволоки и оборудование для сварки и наплавки в среде защитных газов.

Таблица 4.

| Параметры | Марка полуавтомата | |||

| А -547Р | ПГШ-2М | ПДПГ-300 | А-537 | |

| Электродная проволока Ø в мм. | 0,8-1 | 1,6-2 | 0.8-2 | 1.6-2 |

| Скорость подачи, мм/мин. | 1,6-4.1 | 2-16 | 1,5-16 | 1,3-10 |

| Номинальный сварочный ток, А. | 200-500 | 300 и 500 | 300-600 | |

| Вылет проволоки в мм | 6-8 | 6-12 | 7-13 | 8-15 |

| Расход защитного газа л/мин. | 6-8 | 16-25 | 10-25 | 8-12 |

| Расход охлаждающей воды л/мин. | - | 0,5-1 | 1,3-1,6 |

Выбор материала электродной проволоки.

Таблица 5.

| Свариваемая или наплавляемая поверхность | Материал электродной проволоки |

| Углеродистая и легированная сталь | СВ-ГС, СВ-0,8, Г2С, СВ-ЗОХГСА, СВ-0.8Г2С,НП-2Х13, CB-0.6XI9HT, СВ18хХГСА. |

| Высоколегированные стали | Порошковая проволока марок ПП-Р18Т, ПП-РУТ, ПП-4Х288Т, ПП-Х12ВФТ |

| Резьбовые, цилиндрические и шлицевые поверхности из сталей 30. 45. 40Х | СВ-ЗОХГСА |

| Листовая сталь | СВ-08Г2С |

3.3. ВИБРОДУГОВАЯ НАПЛАВКА.

Оборудование для вибродуговой наплавки состоит из станка, вращающего наплавляемое изделие, источника питания, наплавочной головки и системы подачи жидкости.

Для вращения наплавляемого изделия служат токарные станки, оборудованные редуктором до снижения числа оборотов 1-20 в минуту. Охлаждающую жидкость подают при помощи насоса станка. Источники питания дуги низковольтные генераторы постоянного тока АНД-500/250, АНД-1000/500 или сварочный генератор типа ПС-300 или сварочные преобразователи ПСГ-Ш1, ПСГ-350.

Технические характеристики наплавочных головок.

Таблица 6.

| Паpaметры электродной проволоки | НИИАТ УАНЖ-6 | ГМВК-2 ВИМ | КУМА-5 | УПИВГ-7 |

| Ø 1 мм | 1.4-2 | 1-2.3 | 0.5-2.5 | ДОЗ |

| Скорость подачи, мм/сек | 5-39 | 19-70 | 3.3-50 | 10-34.5 |

| Амплитуда вибрации, мм | 0,8-3 | До 3. | - | 1.65-3.25 |

Данные для выбора режима вибродуговой наплавки

Таблица 7.

| Толщина наплавленного слоя, мм | Диаметр электодной проволоки, мм | Сила тока, А. | Скорость, мм/мин | Шаг наплавки, мм | Угол подвода проволоки к заготовке, град. | |

| Наплавки | Подачи проволоки | |||||

| 0,3 | 120-150 | 2.2 | 0.6 | |||

| 0,7 | 1.6 | 120-150 | 1.2 | 0.4 | 1.3 | |

| 1,1 | 150-210 | 0.8 | 1.6 | |||

| 1,5 | 150-210 | 0.6 | 1.8 | |||

| 2,5 | 2,5 | 150-210 | 0.3 | 1,1 |

После вибродуговой наплавке поверхности обрабатывают шлифованием, первоначально грубым (обдирочным), а затем чистовым под нужный размер.

3.4. РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА И НАПЛАВКА.

При сварке и наплавке при переменном токе применяют трансформаторы СТЭ-24У, СТЭ-34У, ТС-120, ТС-300, а при постоянном токе используют агрегаты: ПС-ЗООМ,

ПСО-120, ПСО-300, ПСО-500, САК-2-1.

Диаметр электрода зависит от толщины свариваемой детали и выбирается по следующим данным:

Таблица 8.

| Толщина свариваемого металла, мм | 0.5-1.1 | 1 -2 | 2-5 | 5-10 | свыше 10 |

| Диаметр электрода, мм | 1 -1.5 | 1.5-2.5 | 2.5-4 | 4-6 | 5-8 |

Электроды, применяемые при ремонте стальных деталей ручной электродуговой сваркой и наплавкой.

Таблица 9.

| Электроды | Диаметр электрода, мм | Величина сварочного тока, А | |

| Марка | Назначение | ||

| Э34 с меловой обмазкой | Сварка мало ответственной конструкций, испытывающей статическую нагрузку. | 100-130 140-180 200-240 270-320 | |

| 342, ОММ-5 | Сварка ответственных конструкций испытывающих статическую, динамическую и переменную нагрузку | 100-130 160-190 210-220 240-280 | |

| Э42, ЦМ-7 | Сварка конструкций, работающих при знакопеременной и ударной нагрузках | 160-190 200-210 210-240 260-300 | |

| 342А, УОНИ 13/45 | Сварка особо ответственных конструкций, испытывающих статическую, динамическую и переменную нагрузки. Наплавка особо ответственных деталей, работающих при различных нагрузках. | 80-100 130-150 170-200 210-240 | |

| Э42, ОМА -2 | Сварка тонколистовой стали | 1,5 | 16-25 25-45 50-60 |

| У-340 | Наплавка деталей твердостью НВ280-360 | 160-220 200-240 | |

| 034 - 300 | Тоже НВ270-330 | 170-220 210-240 | |

| 034-350 | Тоже НВ 320-380 | 170-220 210-240 |

3.5. РУЧНАЯ ГАЗОВАЯ СВАРКА.

Выбор горелки и наконечника.

Таблица 10.

| Тип горелки | Толщина свариваемого металла, мм | № наконечника | Расход ацетилена, л/ч |

| СУ | 0.3-1 1-2 2-4 4-6 | ||

| СГМ | 0,2-0,5 0,5-1 1-2 |

ЭЛЕКТРОЛИТИЧЕСКИЕ ПОКРЫТИЯ.

Электролитические покрытия применяются, когда нужно нанести небольшой (десятые доли мм) слой металла с высокой износостойкостью.

Электролитические покрытия применяются в основном для восстановления деталей двигателя внутреннего сгорания: плунжерных пар, толкателей, клапанов, деталей поршневой группы, золотников и других деталей гидросистемы строительных машин. Основным оборудованием для нанесения электролитических покрытий являются источники постоянного тока (низковольтные агрегаты).

Таблица 11.

| Основные показатели | Марка агрегатов | ||

| АНД-500-250 | АНД-1000-500 | АНД-1500-750 | |

| Величина тока, А | 500-250 | 1000-500 | 1500-750 |

| Мощность, КВт | |||

| Число оборотов, об/мин | |||

| Тип электродвигателя | МКБ 13/4 | МКМБ 15/6 | МКМБ 17/6 |

| Масса агрегата, кг |

ХРОМИРОВАНИЕ.

Хромированием восстанавливают детали двигателей автомобилей из мало- и средне углеродистых сталей: гильзы, (посадочные пояски) поршневые кольца, шейки и буртики распределительных валов, шейки валов коробок передач под подшипниками, шейки валов генератора и водяного насоса, плунжерные пары, поршневые кольца, штоки и золотники гидросистемы.

Выбор режима хромирования для восстановления изношенных деталей

(состав электролита ванны: Сч0з=150 г/л; H2SО4=1,5 г/л)

Таблица 12.

| Условия работы | Вид осадка | Режим хромирования |

| Неподвижные сопряжения Метки валов под прессовые подшипниковые посадки | Блестящий и молочный Толщина слоя на сторону 0,05-0,3 мм | Д = 30 Т = 45-50 |

| Хромированная поверхность детали работает на истирание при нагрузках до 1 кг/см2 | Блестящий Толщина слоя на сторону 0,08-0,12 мм | Д = 50 Т = 50-55 |

| То же при нагрузках 5-20кг/см2 | Блестящий Толщина слоя на сторону 0,05-0,1 мм | Д = 30-40Т = 60-65 |

| То же при динамических нагрузках выше 20кг/см2 | Толщина слоя 0,03-0,05 мм | Д = 30-40 Т = 60-65 |

Примечание: Д - плотность тока, А/дм2, Т- температура, С°

После хромирования необходимо шлифование для получения правильной формы и нужных размеров.

Рекомендуется применять шлифовальные круги СМ1-С2 или СМ1-С1, скорость вращения круга 20-35 м/сек, скорость вращения детали не менее 10 м/сек, при глубине резания 0,005-0,015мм, подача 0,2-0,5 мм/об, расход охлаждающей жидкости 15 л/мин.

ОСТАЛИВАНИЕ

Восстановление деталей осталиванием характеризуется, высокими технико-экономическими показателями. Выход металла по току составляет 75-95% скорость осаждения стали 0,4 мм/ч на сторону, толщина покрытия достигает 3 мм. При ремонте деталей осталиванием рекомендуется восстанавливать: толкатели, валы первичный и вторичный коробок переменных передач, кулак поворотный, шкворни поворотных кулаков, оси тормозных колодок, шаровые пальцы.

Выбор режима осталивания деталей из разных сталей.

Таблица 13.

| Марка стали | Твердость детали | Режим осталивания | Твердость покрытия кас/мм2 | |

| Температура электролита, °С | Плотность тока, А/дм2 | |||

| 20,25,30,35, 40,45,50Г | НВ 143-207 НВ 240-475 | 20-30 30-40 | 220-350 350-380 | |

| HRC 56-62 | 500-550 | |||

| 40 и 45 | HRC 50-62 | 500-550 | ||

| ЗОХ, 40Х 35ХГ | НВ 255-320 | 20-40 | 340-360 350-360 | |

| 40ХМ, 50ХГА | НВ 363-415 | 400-430 | ||

| 15Х, 20Х, 20ХН, 18ХГТ | HRC 55-62 | 550-600 |

Перед осталиванием и после него детали подвергаются механической обработке шлифованию. Шлифование производится кругами СМ2, СМ1. Припуск на шлифование 0,2-0,25 мм на сторону.

Приложение 4

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ.

Таблица 14.

| Измерительный инструмент | ГОСТ | Обозначение |

| Штангенциркуль | 166-80 | ШЦ – I, ШЦ- II, ШЦ- III |

| Штангенглубиномер | 162-80 | ШГ-160, (250, 400) |

| Микрометр гладкий | 6507-78 | МК-25, (50,75,100,125,150,175,200,225, 250,275,300,400,500,600) |

| Микрометр резьбовой | 4380-78 | МВМ, МВТ |

| Микрометр с плоскими вставками | 4380-78 | МВП |

| Глубиномер микрометрический | 7470-78 | ГМ-150 |

| Микрометр рычажный | 4381-80 | МР-25, (50,75,100) МПЧ400-0,01 (200,250,300,400,500,600, 700,800,900,1000). |

| Индикатор часового типа | 577-68 | ИЧ-0,01 |

| Скоба рычажная | 11098-75 | СР-25 (50,75,100,125,150) |

| Скоба индикаторная | 11098-75 | СИ-50 (100,200,300,400,500,600, 700,800,900,1000 |

| Глубиномер индикаторный | 16209-70 | ГИ-2, ГИ-100, ГИ-150 |

| Нутромер микрометрический | 1075-81 | НМ-75 (75-175, 75-600, 150-1250, 800-2500) |

| Нутромер индикаторный | 868-82 | НИ 10 (100-120) |

| Уровень брусковый | 9392-95 | 108, 112 |

| Штангензубомер | 5368-81 | ШЗ – 18, (36) |

| Микрометр зубомерный | 6507-78 | МЗ-25 (50,75,100) |

| Штангенрейсмасс | 16480-75 | ШР250 (400,630,1000, 1600, 2500) |

| Угломер с нониусом для измерения внутр. и наружн. углов | 5378-66 | СТ СЭВ 850-78 |

Приложение 5

СЛЕСАРНО-МОНТАЖНЫЙ ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЯ.

ТАБЛИЦА 15.

| НАИМЕНОВАНИЕ | ГОСТ | ИНДЕКС |

Разметочные плиты и инструмент

| Поверочные и разметочные плиты | 17806-71 | - |

| Циркули | 10906-86 | - |

| Чертилка | 22473-80 | |

| Кернеры | 22472-80 | |

| Рейсмус | 7213-72 |

Тиски

| Слесарные с ручным приводом | 4045-75 | |

| Винтовые | 7226-72 | |

| Эксцентриковые | 7428-72 | |

| С гидравлическим приводом | 7430-72 |

Инструмент для резки

| Ножовочные ручные рамки | 17270-71 | |

| Ножовочные полотна для металла | 6645-86 | |

| Ручные ножницы для резки металла | 7210-75 | |

| Труборезы | 7895-71 |

Ударный инструмент

| Молотки (массой 0,05-1,00 кг) | 2310-77 | |

| Слесарные зубила | 7211-86 | |

| Слесарные крицмейсели | 7212-86 | |

| Слесарные бородки | 7214-72 |

2015-07-04

2015-07-04 1278

1278