| Найменування показників | Значення показників |

| Ємкість змішувача, л | |

| Кількість продукту в одній порції, л | |

| Частота обертання мішалки змішувача, с-1 | 0,9-1,25 |

| Продуктивність насоса-емульсатора, л/год | |

| Потужність приводе насоса-емульсатора, кВт | |

| Потужність приводу мішалки, кВт | 0,75 |

- для промивання внутрішніх поверхонь змішувача та кришок рукав видачі суміші від насоса-емульсатора приєднують до патрубка-розбризкувача, розміщеного зверху змішувача, заливають в останній 150 л гарячої води і включають насос-емульсатор та мішалку. Налиплі на стінки частинки корму видаляють (при вимкнених приводах робочих органів) за допомогою щітки з комплекту, що додається до агрегату. Після промивання рукав знімають з патрубка розбризкувача, а воду зливають у каналізацію.

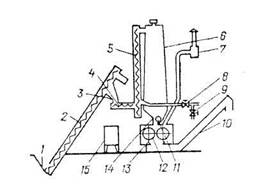

Агрегат для плющення вологого зерна ПЗ-ЗА призначений для приготування пластівців з фуражного зерна різних видів та зернових сумішок підвищеної вологості.

Агрегат для приготування пластівців із зерна ПЗ-ЗА застосовується в лініях переробки зернофуражу кормоприготувальних цехів або як самостійна машина на молочних та відгодівельних фермах великої рогатої худоби. Для його використання потрібно мати джерело пари — котли-пароутворювачі продуктивністю 300 кг/год при тиску пари 130— 170 кПа.

Агрегат складається із завантажувального конвеєра, магнітного сепаратора, пропарювача, плющилки, тічки, перехідника, системи вентиляції, розвантажувального конвеєра і шафи керування (рис. 3). Завантажувальний конвеєр 1 шнекового типу забезпечує подачу зерна з приймальної ями чи бурта в магнітний сепаратор, встановлений над гвинтовим дозатором 2. У нижній частині кожуха конвеєра є горловина, що прикривається заслінкою, за допомогою якої регулюють продуктивність як самого конвеєра, так і агрегату в цілому. Керування заслінкою здійснюється важелем, що фіксується на секторі маховичком. У верхній частині кожух має горловину з решіткою для уловлювання і горловину для видалення інших включень. Решітка очищається за допомогою пруткової гребінки, привареної до витків шнека. Шнек приводиться в дію від електродвигуна через клинопасову передачу.

Сепаратор — це пристрій, у бокових кришках якого є набори постійних магнітів. Після кожної зупинки агрегату кришки сепаратора відкривають і видаляють з нього сторонні предмети. Магнітний сепаратор встановлюють на приймальній горловині горизонтального конвеєра 2 під розвантажувальною горловиною завантажувального конвеєра 1.

Пропарювач зерна має вертикальну шахту 5 із запобіжним клапаном 4, датчиком рівня і оглядовим вікном. Для подачі зерна в шахту пропарювач оснащений горизонтальним гвинтовим конвеєром (дозатором) 2 і вертикальним шнеком 3. У вертикальному шнеку встановлене сопло для подачі пари. Тиск пари (130 — 170 кПа) контролюють за манометром. Запобіжний клапан регулюють на тиск 110 — 115 кПа. Температуру пари (в межах 105 — 130°С) контролюють за допомогою термометра.

Рівень заповнення пропарювача зерном регулюють за допомогою заслінки і тягарця на її осі, що знаходяться в датчику рівня. Тягарець на осі фіксують стопорним болтом у такому положенні, щоб заслінка розміщувалась горизонтально. Завантаження

Рис. 3. Структурна схема агрегату для приготування пластівців ПЗ-3А:

1 – бункер; 2 – завантажувальний конвеєр; 3 – магнітний сепаратор;

4 – шнековий живильник; 5 – вертикальний шнек; 6 – пропарювач; 7 – система вентиляції; 8, 9 – вентилі подачі пари; 10 – розвантажувальний конвеєр; 11 – дозатор; 12 – вальці; 13 – лотік; 14 – зернова тічка; 15 – шафа керування

зерна у пропарювач припиняється, коли маса його на заслінці датчика перевищує масу тягарця. При цьому заслінка опускається і повертає прапорець, який діє на лінійний вимикач привода завантажувального конвеєра. Система вентиляції призначена для виведення відпрацьованої пари від плющильних вальців. Вентилятор цієї системи встановлюють на кронштейнах, що кріпляться до стіни зовні приміщення, і з'єднують за допомогою всмоктувального трубопроводу і коліна з пропарювачем. Вихлопний трубопровід вентилятора оснащують захисним козирком.

Плющилка має два вальці 9, встановлені на загальній рамі. Один з них за допомогою важеля гвинтового механізму можна переміщувати і фіксувати відносно іншого, регулюючи при цьому зазор між вальцями відповідно до заданої товщини пластівців. Корпуси підшипників другого вальця з'єднані з рамою через пружинні амортизатори. У випадку потрапляння твердого стороннього предмета цей валець відтискається, забезпечуючи його прохід. Якщо ж сторонній предмет має значні розміри, то валець, що відтискається, тисне на лінійний вимикач і зупиняє агрегат.

Нерівномірність зазору між вальцями (перекошування вальців) усувають провертанням гайок на гвинтах механізму переміщення вальців, після чого гайки стопорять. Чистики встановлюють без перекосів із зазором до 0,15 мм відносно вальців. Кожен валець приводиться в дію від індивідуального електропривода через клинопасову передачу.

Над пресувальними вальцями (під пропарювачем) встановлена тічка, виконана у вигляді коробчатого корпуса із знімною боковою кришкою. Вона призначена для спрямовування сформованого потоку зерна на вальці. Інтенсивність подачі зерна можна змінювати дозатором, який складається з корпуса з кришкою, ротора, заслінки і мотор-редуктора. Продуктивність агрегату регулюють заслінкою, що повертається на секторі. При закритому положенні (положення “Оз” на секторі) зазор між заслінкою і виступами ротора становить 0,1—0,2мм. Регулюють його спеціальними болтами на кронштейнах ексцентрикового вала. Під пресувальними вальцями розміщений перехідний потік, що спрямовує пластівці до розвантажувального конвеєра.

Шафа керування начеплена на стіні приміщення в зручному для обслуговування місці на відстані не більше 5 м від плющилки. У ній розміщено електрообладнання для керування механізмами агрегату, автоматичного їх відключення у випадку порушення технологічного режиму, коротких замикань і захисту електродвигунів від перевантаження.

Підготовка до роботи. Агрегат монтують у закритому приміщенні на спеціально підготовленому горизонтальному майданчику, що має приямки для встановлення конвеєрів. Плющилку прикріплюють до фундамента болтами (нахил не повинен перевищувати 1 мм на кожен 1 м довжини). Фундаментними болтами закріплюють також шафу керування. Зверху на плющилку встановлюють пропарювач, а також трубопровід вентиляційної системи. На зовнішній стіні приміщення за допомогою кронштейна закріплюють вентилятор, який з'єднують чохлом з трубопроводом вентиляційної системи плющилки. Знизу до пропарювача приєднують тічку, а до днища плющилки — перехідних, під який встановлюють розвантажувальний конвеєр.

На горизонтальному конвеєрі встановлюють магнітний сепаратор У приямку розміщують завантажувальний конвеєр, за допомогою розтяжок кріплять його до стіни і верхньою частиною з'єднують з магнітним сепаратором. Після цього перевіряють зусилля на рукоятці керування заслінкою забірної горловини завантажувального конвеєра. При відсутності зерна воно не повинно перевищувати 20 Н, а при наявності — 60 Н.

Над забірною горловиною конвеєра встановлюють бункер для приймання і нагромадження зерна. Його виготовляють на місці із чотирьох похилих стінок. У нижній частині він має отвір для надходження зерна до завантажувального конвеєра. Зверху бункер накривають знімною запобіжною решіткою.

Потім на пропарювачі встановлюють термометр і манометр, підключають агрегат до парогенератора. Паропровід покривають теплоізоляційним матеріалом і фарбують у червоний колір. На патрубки одівають гумові трубки для виходу конденсату.

Електрообладнання агрегату монтують відповідно до «Правил налагоджування електроустановок». Обладнання агрегату (плющилку, пропарювач, завантажувальний, горизонтальний, вертикальний та розвантажувальний конвеєри) заземлюють. Опір контуру заземлення не повинен перевищувати 4 Ом.

Переміщенням підмоторних плит регулюють натяг клинопасових передач приводів плющилки (прогин паса від зусилля 22 Н повинен дорівнювати 7,5—8,5 мм), завантажувального, вертикального (стріла прогину при зусиллі на пас 12 Н — 2,8 - 3,2 мм) та горизонтального (стріла прогину при тому ж зусиллі — 3,8 - 4,2 мм) конвеєрів, натяг ланцюгів розвантажувального транспортера (провисання холостої вітки має становити 15 - 20 мм).

Подають пару у пропарювач і під тиском 170 кПа перевіряють герметичність його з'єднань та паропроводу. Перед обкаткою уважно оглядають агрегат, замірюють зазор між вальцями (повинен бути не більше 0,2 мм), пересвідчуваються у відсутності сторонніх предметів. Потім перемикач режимів переводять у положення «Наладка» і протягом 3О хв обкатують агрегат на холостому ходу. Під час обкатки перевіряють правильність напрямку обертання механізмів, температуру нагрівання підшипникових вузлів (вона не повинна перевищувати температури навколишнього середовища більш ніж на 40 °С), відсутність підтікання масла.

Обкатку під навантаженням проводять при положенні перемикача режимів «Робота». Для нормального припрацювання механізмів перші 20 годин роботи агрегат завантажують не більш як на 50 % його номінальної продуктивності.

Порядок роботи. При положенні перемикача режимів «Наладка» по черзі включають всі механізми агрегату (якщо завантажувальний конвеєр заповнений зерном, його не включають). Рукоятку заслінки дозатора встановлюють в положення «О» і відкривають крани для виходу конденсату. Повільно відкривають вентиль подачі пари, видаляють конденсат з паропроводу і прогрівають пропарювач. Потім закривають крани для виходу конденсату і регулюють подачу пари до тиску 150 кПа. Важіль заслінки завантажувального шнека переводять у середнє положення сектора і фіксують маховичком.

Після виконання вказаних операцій перемикач режимів встановлюють у положення «Робота» і включають конвеєри спочатку вертикальний і горизонтальний, а потім через 8—10 с завантажувальний. При заповненні пропарювача зерном (тривалість заповнення 5 хв) сигналізатор рівня відключає конвеєри лінії завантаження. Натискають кнопку «Пуск» лінії розвантаження. При цьому включають розвантажувальний транспортер і перший валик, а потім з проміжком 8—10 с — другий валик і дозатор. Поступово відкриваючи заслінку, доводять продуктивність плющилки до нормативного рівня. Сила струму в мережі електропривода (за показами амперметра на пульті керування) повинна бути не більше 3О А.

Рівень зерна у пропарювачі підтримується автоматично. Керування лінією завантаження здійснюється датчиком рівня. Часте його спрацювання свідчить про надмірну продуктивність завантажувального конвеєра. У такому випадку необхідно дещо прикрити заслінку на забірному кінці конвеєра. Відрегулювавши завантаження зерна у пропарювач, включають систему вентиляції. Під час роботи агрегату стежать за показами манометра на пропарювачі (тиск пари повинен бути в межах 130 — 170 кПа) і амперметра на шафі керування.

Зупиняють агрегат у такій послідовності. Спочатку відключають завантажувальний конвеєр. Після вироблення всього зерна з пропарювача натискають кнопку «Стоп» лінії розвантаження, зупиняючи горизонтальний і вертикальний конвеєри та дозатор, а через 8—10 с — плющилку і розвантажувальний транспортер. Потім закривають вентиль подачі пари, зупиняють вентилятор, а пакетний вимикач переводять у положення «Відключено».

У разі необхідності агрегат негайно зупиняють за допомогою аварійної кнопки «Стоп» на пульті керування, після чого закривають вентиль подачі пари.

Технічне обслуговування. При експлуатації агрегату для приготування пластівців із фуражного зерна рекомендується виконувати ЩТО, а також періодичні ТО-1 (через кожні 120 год роботи або один раз на місяць) і ТО-2 (через 1440 год або один раз на рік).

Перед початком роботи перевіряють надійність різьбових з'єднань, стан і кріплення контуру заземлення, дію всіх механізмів агрегату (вони повинні провертатися плав-но, без заїдання і стуків). Після роботи очищають зовнішні поверхні, а в разі потреби також ротор дозатора (крізь лючок).

Під час проведення ТО-1 спочатку виконують операції ЩТО. Крім того, перевіряють і при необхідності регулюють натяг клинопасових передач. Заміряють опір контура заземлення. Перевіряють стан контактів і кріплення клем електроапаратури.

ТО-2 включає всі операції попередніх заходів. Додатково промивають підшипники і повністю замінюють масло, усувають протікання в трубопроводах, арматурі і з'єднаннях. Перевіряють стан оглядових вікон пропарювача (не допускають тріщини, потемніння, пропускання пари), а також ізоляції обмоток електродвигунів (опір їх повинен бути не менше 0,5 мОм).

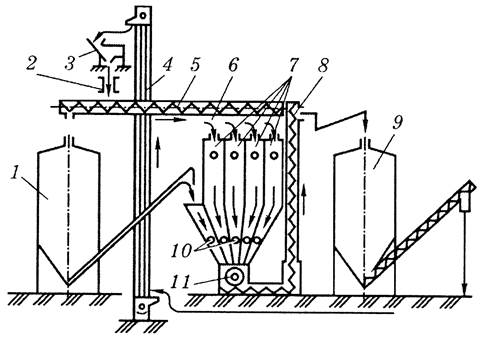

Агрегат УМК-Ф-2 -призначений для приготування розсипних комбікормів із зерна і білково-вітамінно-мінеральних добавок (БВМД) промислового виробництва в умовах ферм. Він складається (рис. 4) з приймального бункера, бункера вихідних компонентів, розділеного перегородками на п’ять відсіків під якими встановлені дозуючі пристрої, молоткової дробарки, засобів змішування і транспортування, а також бункера-нагромаджувача готового комбікорму та шафи управління. Всі секції обладнані датчиками верхнього і нижнього рівнів, що керують роботою транспортерів бункерів початкових компонентів.

Шнекові дозатори встановлені у відсіках компонентів перед дробаркою. Кожен дозатор оснащений безконтактним шляховим перемикачем для видачі сигналів на лічильник обертів шнеку. За роботою шнеків спостерігають крізь прозору кришку, встановлену в передній частині корпуса дозатора. Між бункером є засувка для перекриття потоку зерна в дозатор в разі необхідності технічного обслуговування або ремонту.

Дробарка подрібнює вихідну сировину (зерно) і одночасно змішує компоненти. Кільцеве решето встановлено в корпусі дробарки, центрується і фіксується упорами, розміщеними на плиті задньої стінки. Кришка має порожнину для подачі зерна від дозаторів у дробильну камеру. В порожнині є два поворотні клапани, за допомогою яких сировина від двох крайніх шнеків може спрямовуватись у камеру подрібнення або безпосередньо на змішування, якщо сировина не потребує доподрібнення. На боковій стінці корпуса дробарки є вибухорозрядний пристрій, фланець якого закритий мембраною із латунної фольги товщиною 0,15 мм.

В лінії завантаження вихідних компонентів в приймальні бункери (після норії) є магнітний сепаратор.

Рис. 4. Схема комбікормового агрегату УМК-Ф-2:

1 – бункер для зерна; 2, 6 – горловина; 3 – уловлювач феромагнітних домішок; 4 – норія; 5 – розподільний шнек; 7 – над дозаторні бункери; 8 – конвеєр; 9 – бункер готової продукції; 10 – дозатори; 11 – дробарка

Пристрій для змішування призначений для видалення продукту з подрібнювача і змішування його при транспортуванні. Він має горизонтальний і вертикальний шнеки. Вертикальний комбінований шнек у нижній частині має витки великого діаметру, завдяки чому забезпечується додаткове перемішування кормосумішки.

Порядок роботи. Технологічний процес приготування комбікормів відбувається таким чином.

Компоненти завантажувачем сухих кормів (ЗСК-10 тощо) подаються у бункери БСК-10, звідки і у міру необхідності – у відповідні п’ять секцій над дозаторного бункера.

Перед початком роботи (в ручному режимі) тарують дозувальні шнеки. Для цього на дробарку встановлюють налагоджувальну кришку для відбирання проб. Виконують розрахунок і виставляють ручку дозаторів та робочу кришку дробарки. Перемикачем на панелі шафи керування встановлюють автоматичний режим роботи, а за датчиком – номінальне завантаження привода робота і включають установку. Режим завантаження контролюють за індикатором, розміщеним на панелі шафи керування.

Із наддозаторного бункера компоненти каналом у передній кришці подаються в камеру подрібнення. Подрібнений продукт просівається крізь решето, горизонтальним і вертикальним шнеком подається в бункер-нагромаджувач. При цьому в процесі подрібнення і транспортування відбувається перемішування компонентів.

Якщо в рецепті є компоненти, що не вимагають подрібнення, то вони за допомогою поворотних планок спрямовуються поза камерою дробарки безпосередньо на горизонтальний шнек. Змішування їх з іншими компонентами відбувається в процесі транспортування.

2015-07-03

2015-07-03 1404

1404