Методические указания к выполнению курсового проекта «расчёт барабанной сушильной установки конвективного действия» по курсу «процессы и аппараты химической технологии» для студентов дневного и заочного обучения химико-технологических специальностей.

Составители:

Товажнянский Леонид Леонидович

Лещенко Валентин Александрович

Иванова Инна Борисовна

Семенченко Елена Александровна

Быканов Сергей Николаевич

Кафедра общей химической технологии, процессов и аппаратов

Ответственный за выпуск В.А.Лещенко

ВВЕДЕНИЕ

Барабанные сушильные установки непрерывного действия применяются для сушки кусковых, кристаллических и зерновых мате риалов сушильным агентом. Последним могут служить топочные газы, получаемые от сжигания твёрдого, жидкого и газообразного топлива в смеси с воздухом, или воздух, предварительно нагретый в калорифере.

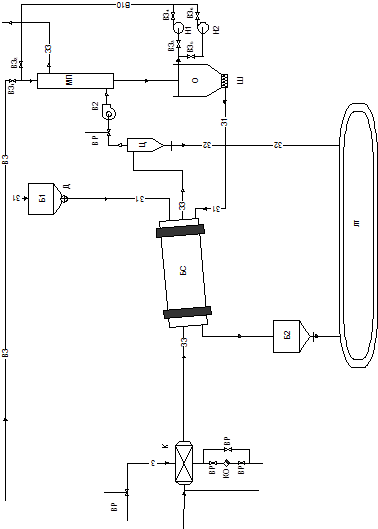

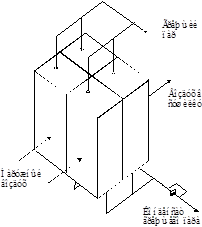

Принципиальная схема противоточной барабанной сушильной установки представлена на рис.1.

Основным аппаратом является наклонно установленный вращающийся цилиндрический барабан БС, на корпус которого надеты два бандажа и зубчатый венец. Наклонное положение его – (0,5-6º к горизонту) – необходимо для облегчения перемещения материала по барабану. Бандажами барабан опирается на свободно вращающиеся ролики, установленные на рамках опорной и опорно-упорной станций. Два упорных ролика, установленные на раме опорно-упорной станции, ограничивают осевое смещение барабана.

Барабан вращается вокруг своей оси со скоростью 0,5-8 об/мин. Внутри корпуса в зависимости от свойств высушиваемого материала устанавливаются различные насадки, способствующие равномерному распределению материала по сечению барабана и интенсивному перемешиванию его в процессе сушки. Благодаря развитой поверхности соприкосновения сушильного агента с материалом, обеспечивается интенсивный тепло- и массообмен.

Влажный материал из бункера Б1 с помощью дозатора Д подаётся во вращающийся сушильный барабан БС. Противотоком материалу в сушилку подаётся сушильный агент – воздух, нагретый предварительно в паровом пластинчатом калорифере К. Со стороны выхода воздуха располагают циклон Ц для очистки воздуха от пыли и вентилятор В, с помощью которого осуществляется транспортировка сушильного агента через сушильную установку. Вытяжной вентилятор, обычно, устанавливают за циклоном, так как при этом его ротор защищается от износа частицами высушенного материала. После циклона производится дополнительное мокрое пылеулавливание в аппарате мокрой очистки МП. Водная суспензия из аппарата мокрой очистки поступает в отстойник О, где отстаивается. Осадок из отстойника направляется в сушильный барабан. Высушенный материал из барабана поступает в промежуточный бункер Б2, а из него на ленточный транспортёр ЛТ.

Целью расчёта сушильной установки является определение размеров сушильного барабана, расчёт и выбор вспомогательного оборудования, входящего в технологическую схему установки, расчёт материальных потоков, затрат тепла и энергии.

Рис. 1 Принципиальная схема противоточной барабанной сушильной установки.

Задание на проектирование.

Рассчитать барабанную сушильную установку непрерывного действия с подъёмно-лопастными перевалочными устройствами для высушивания сернокислого аммония воздухом, подогретым в калорифере, при следующих условиях:

1. Производительность установки по влажному материалу G 1 =

= 3000 кг/час;

2. Начальная влажность материала W 1 = 4%;

3. Конечная влажность материала W 2 = 0,5%;

4. Размер кусков материала d = 0-3 мм;

5. Температура воздуха на входе в сушилку t 1 = 120°C;

6. Температура воздуха на выходе из сушилки t 2 = 60°C;

7. Температура материала до сушки q1 = 18°С;

8. Температура материала после сушки q2 = 60°С;

9. Уд. потери тепла в окружающую среду q n = 22,6 кДж/кг;

10. Давление греющего пара, обогревающего калорифер Р г. п. =

= 6 ат (изб.);

11. Место строительства – г. Одесса;

12. Сушилка противоточная;

13. Давление в сушилке атмосферное.

1. ТЕХНОЛОГИЧЕСКИЙ РАСЧЁТ СУШИЛКИ

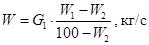

1.1 Определяем количество влаги, W, испаряемой в сушилке [1]:

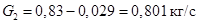

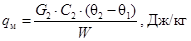

1.2 Производительность сушилки по высушенному материалу, G 2, составляет:

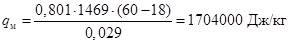

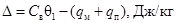

1.3 Удельный расход тепла на нагревание высушенного материала, q м, равен:

где С 2 – теплоёмкость высушенного материала, Дж/(кг×К) (прил. 1);

С 2 = 1469 Дж/(кг×К);

q1 и q2 – начальная и конечная температура материала, °С.

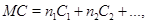

Удельную теплоёмкость химического соединения при отсутствии экспериментальных данных можно ориентировочно рассчитать по уравнению:

где М – молекулярная масса химического соединения;

С – его массовая удельная теплоёмкость, Дж/(кг×К);

n 1 , n 2, … - число атомов элементов, входящих в соединение;

С 1, С 2, … - атомные теплоёмкости, Дж/(кг-атом×К), значения которых приведены в табл. 1.1 [2].

Таблица 1.1

| Элемент | Атомная теплоёмкость элементов для химических соединений кДж/(кг-атом×К) | |

| В твёрдом состоянии | В жидком состоянии | |

| С | 7,5 | 11,7 |

| H | 9,6 | 18,0 |

| B | 11,3 | 19,7 |

| Si | 15,9 | 24,3 |

| O | 16,8 | 25,1 |

| F | 20,95 | 29,3 |

| P | 22,6 | 31,0 |

| S | 22,6 | 31,0 |

| Остальные | 26,0 | 33,5 |

1.4 Определяем величину внутреннего баланса сушильной камеры, D, учитывая, что в сушилке отсутствуют транспортные устройства и не производится дополнительный подвод тепла в сушилку:

где С в- удельная теплоёмкость влаги, удаляемой из материала, Дж/(кг×К).

Дальнейший расчёт производится раздельно для летних и зимних условий.

1.5 Летние условия.

Средние параметры наружного воздуха для Одессы (в летнее время): температура t 0 = 22,6°C и относительная влажность j0 = 61% (прил. 2).

На I-x – диаграмме (рис. 2) находим точку, характеризующую состояние наружного воздуха, и определяем его параметры – влагосодержание, x o, и энтальпию, I o:

x o = 0,0104 кг/кг сухого воздуха;

I o = 48482 Дж/кг сухого воздуха.

Проводим из точки А вертикаль x o = const до пересечения с изотермой t 1 = 120°C в точке В, определяющей состояние воздуха на входе в сушилку:

x 1 = x o = 0,0104 кг/кг сухого воздуха;

I 1 = 148,5×103 Дж/кг сухого воздуха.

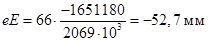

Из точки В проводим линию теоретического процесса сушки I 1 =

= const. На этой линии берём произвольную точку е и проводим из неё горизонталь до пересечения в точке f c линией x o = x 1 = const. Длина отрезка ef = 66 мм.

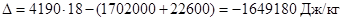

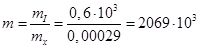

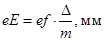

Определяем отношение масштабов I-x – диаграммы:

и находим длину отрезка еЕ:

Откладываем отрезок еЕ из точки е вниз (так как он отрицателен) и через точки В и Е проводим прямую до пересечения с линией t 2 =

= 60°C в точке D, характеризующей состояние воздуха на выходе из сушилки:

x 2 = 0,0245 кг/кг сухого воздуха;

I 2 = 127,4×103 Дж/кг сухого воздуха.

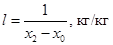

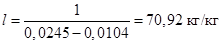

Определяем удельный расход воздуха, l, по формуле:

(7)

(7)

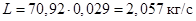

Расход сухого воздуха на сушку, L, составляет:

(8)

(8)

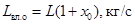

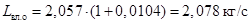

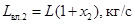

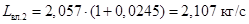

Расход влажного воздуха, поступающего в калорифер, L вл. о:

(9)

(9)

Расход влажного воздуха, выходящего из сушилки, L вл. 2:

(10)

(10)

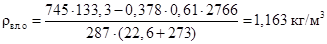

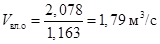

Объёмный расход влажного наружного воздуха, поступающего в калорифер, V вл. о:

(11)

(11)

где rвл. о - плотность влажного наружного воздуха, поступающего в калорифер, кг/м3,

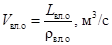

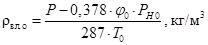

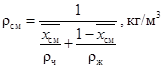

rвл. о определяем по формуле:

(12), [1]

(12), [1]

где Р – общее давление, Па (Р = 745 мм рт. ст.);

j0 – относительная влажность наружного воздуха;

РН 0 – давление насыщенного водяного пара при температуре воздуха t 0, Па. Значение РН 0 можно найти в литературе [2; табл. LVI];

РН 0 = 0,0282 кгс/см2 = 2766 Па;

Т 0 – температура наружного воздуха, К.

Тогда

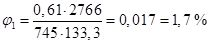

Объёмный расход влажного воздуха на выходе из калорифера V вл.1, рассчитываем аналогично, принимая температуру воздуха равной t 1, а относительную влажность j1 определяем по формуле:

(13)

(13)

где Р max – барометрические давление, равное 745 мм рт. ст., т.к. t 1 =

= 120° > t нас. = 99,4°С.

где rвл. 1 = 0,88 кг/м3 при t 1 = 120°С.

Тогда

Объёмный расход влажного воздуха на выходе из сушильного барабана, V вл.2, рассчитываем при температуре воздуха t 2 = 60°C и относительной влажности j2 = 21%.

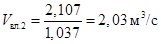

где rвл. 2 = 1,037 кг/м3 при t 2 = 60°С

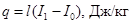

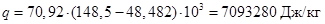

Удельный расход тепла на нагревание на нагревание воздуха в калорифере, q, равен:

(14)

(14)

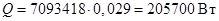

Расход тепла на сушку, Q, составляет:

(15)

(15)

1.6 Зимние условия.

Находим параметры наружного воздуха для зимних условий (прил. 2): t 0¢ = -3,1°C, j0¢ = 88%. Влагосодержание и теплосодержание наружного воздуха в точке А лучше определить аналитически, так как при отрицательных температурах воздуха определение их по диаграмме затруднительно и ошибочно.

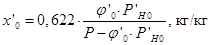

Влагосодержание, x 0¢, определим по формуле:

(16)

(16)

где Р¢Н 0 – давление насыщенного водяного пара при температуре t ¢0, Па;

Р – общее давление, Па (Р = 745 мм рт. ст.)

Значения Р¢Н 0 приведены в табл. 1.2 [6]

Таблица 1.2

| t, °C | РН , мм рт. ст. | t, °C | РН , мм рт. ст. | t, °C | РН , мм рт. ст. |

| -1 | 4,216 | -8 | 2,321 | -15 | 1,238 |

| -2 | 3,879 | -9 | 2,125 | -16 | 1,128 |

| -3 | 3,566 | -10 | 1,946 | -17 | 1,027 |

| -4 | 3,276 | -11 | 1,78 | -18 | 0,935 |

| -5 | 3,008 | -12 | 1,627 | -19 | 0,85 |

| -6 | 2,761 | -13 | 1,486 | -20 | 0,772 |

| -7 | 2,532 | -14 | 1,357 | -30 | 0,284 |

При t ’0 = -3,1°C P ’ H 0 = 3,537 мм рт. ст. = 471,48 Па

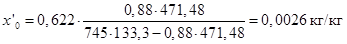

Энтальпию наружного воздуха, I ’0, определяем по формуле [1]:

(17)

(17)

Произведя аналогичное предыдущему построение процесса на I-x диаграмме, получим: x ’1 = x ’0 = 0,0026 кг/кг сухого воздуха.

I ’1 = 130000 Дж/кг сухого воздуха,

x 2 = 0,0175 кг/кг сухого воздуха,

I ’2 = 108400 Дж/кг сухого воздуха.

Соответственно удельный и общий расходы сухого воздуха на сушку в зимних условиях составит:

l’ = 67,11 кг/кг L’ = 1,949 кг/кг

Расход влажного воздуха, поступающего в калорифер, L ’вл.0 =

= 1,951 кг/с.

Расход влажного воздуха, выходящего из сушилки, L ’вл.2 =

= 1,983 кг/с.

Объёмные расходы влажного воздуха: V ’вл.0 = 1,52 м3/с; V ’вл.1 =

= 2,217 м3/с; V ’вл.2 = 1,909 м3/с.

Удельный и общий расходы тепла в этих условиях будут: q ’ =

= 8498414 Дж/кг и Q ’ = 246454 Вт.

Сопоставляя полученные значения для летних и зимних условий заметим, что в зимних условиях расход тепла больше, чем в летних, а расход воздуха несколько больше в летних условиях, чем в зимних.

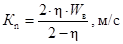

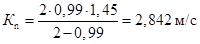

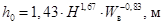

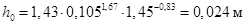

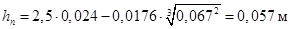

1.7 Расчёт размеров барабана и мощности, необходимой на вращение барабанной сушилки.

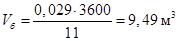

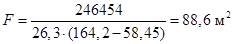

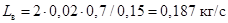

Определяем объём барабана, V б, по формуле:

(18)

(18)

где А – напряжение барабана по влаге, кг/(м3×ч) (прил. 1)

W – количество влаги, испаряемой в сушилке, кг/ч.

Приняв А = 11кг/(м3×ч), получаем:

Отношение длины барабана к его диаметру L б: D б = (5-7).

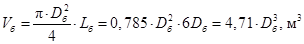

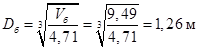

Принимая отношение длины барабана к его диаметру L б: D б = 6, определяем диаметр барабана D б:

(19)

(19)

Откуда:

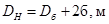

Принимаем диаметр барабана D б = 1,6 м (прил. 7). Наружный диаметр барабана

(20)

(20)

где б – толщина стенки барабана, м;б = 0,008 м (прил.7). Тогда

Уточняем объём барабана:

Площадь его сечения:

(21)

(21)

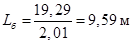

Длина барабана, L б , составляет:

(22)

(22)

Принимаем L б = 10 м (прил. 7).

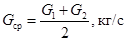

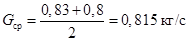

Находим среднюю массу материала, проходящую через барабан, G ср:

(23)

(23)

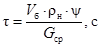

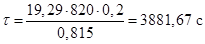

Определяем время пребывания материала в барабане, t:

(24)

(24)

где rн – насыпная масса материала, кг/м3 (прил. 1); rн = 820 кг/м3

y - степень заполнения барабана; y = 0,1í0,25

Принимаем y = 0,2, тогда

Угол наклона барабана к горизонту, a, не должен превышать 6°.

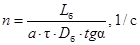

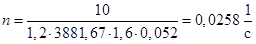

Принимаем угол наклона a = 3° (tg a @ 0,052) и определяем число оборотов барабана, n, по формуле:

(25)

(25)

где а – коэффициент, зависящий от вида насадки и диаметра барабана (табл. 1.3 [12]).

Таблица 1.3

| Насадка | Значения а при диаметре барабана, мм | ||||

| Подъёмно-лопастная | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 |

| Полочная | 0,6 | 0,5 | 0,43 | 0,375 | 0,336 |

| Секторная с 4 секторами | 0,741 | 0,737 | 0,739 | 0,739 | 0,715 |

| Секторная с 5 секторами | 0,95 | 0,937 | 0,935 | 0,936 | 0,911 |

| Ячейковая | 0,656 | 0,437 | 0,332 | 0,328 | 0,325 |

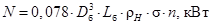

Мощность, потребляемая на вращение барабана, N:

(26), [12]

(26), [12]

где n – число оборотов барабана, с;

s - коэффициент, зависящий от вида насадки и степени заполнения барабана (табл. 1.4 [12]).

Таблица 1.3

| Насадка | Значения s при степени заполнения барабана | |||

| 0,1 | 0,15 | 0,2 | 0,25 | |

| Подъёмно-лопастная | 0,038 | 0,053 | 0,063 | 0,071 |

| Полочная | 0,013 | 0,026 | 0,038 | 0,044 |

| Ячейковая | 0,006 | 0,008 | 0,01 | 0,011 |

Принимаем s = 0,063

2. РАСЧЁТ И ПОДБОР КАЛОРИФЕРОВ.

Ниже приводится расчёт и подбор стальных пластинчатых калориферов КФС и КФБ. Данные для их расчёта и подбора приведены в прил. 3. Пластинчатые калориферы выпускаются двух моделей: средней – КФС и большой – КФБ. Калориферы средней модели имеют три ряда труб по направлению движения воздуха, а большой модели – четыре ряда труб. Калориферы могут компоноваться в ряды, образуя калориферные установки.

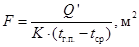

Поверхность нагрева калориферной установки, F, определяем по уравнению:

(27)

(27)

где Q’ – расход тепла на калорифер в зимних условиях, Вт;

К – коэффициент теплопередачи, Вт/(м2×К), определяется в зависимости от весовой скорости воздуха по табл. П. 3.3;

t г.п. - температура греющего пара, °С, температуру греющего пара подбирают таким образом, чтобы нагрев воздуха до температуры на входе в сушилку (в нашем случае – до 120°С). Обычно температуру выбирают так, чтобы она была на 30-50 °С выше, чем температура воздуха на входе в сушилку. Температуру греющего пара находим по его давлению: Р г.п. = 7 ата, t г.п. = 164,2 °С (прил. 4)

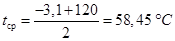

t ср – средняя температура воздуха, °С.

(28)

(28)

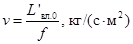

Экономическая массовая скорость воздуха v в пластинчатых калориферах КФС и КФБ находится в пределах 7-10 кг/(с×м2).

Модель и номер калорифера следует выбирать так, чтобы значение массовой скорости было наиболее близко к значению экономической. Массовая скорость воздуха в калорифере

(29)

(29)

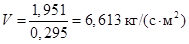

где f – живое сечение калорифера для прохода воздуха для прохода воздуха, м2, выбираем в зависимости от модели и номера калорифера по табл. П. 3,1 и П. 3,2. Выбираем калорифер КФБ-6 с живым сечением по воздуху f = 0,295 м2.

Принимаем табличные значения массовой скорости и определяем для этого значения коэффициент теплопередачи К: v = 7 кг/(с×м2) и К =

= 26,3 Вт/(м2×К) (табл. П. 3,3)

Тогда

Если табличное значение поверхности нагрева одного калорифера данной модели и номера Fт = 32,4 м2 (прил. П.3.2) меньше F, то округляем число калориферов z, входящих в калориферную установку:

(30)

(30)

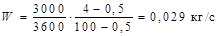

Необходимый нагрев может быть обеспечен при параллельном включении (по воздуху) двух рядов калориферов модели КФБ-6 по два калорифера в каждом ряду, соединённых последовательно (рис. 3).

Сопротивление проходу воздуха через однорядную калориферную установку при v = 7 кг/(с×м2) D Р = 76,5 Па (прил. П. 3,4) [7]. Сопротивление всей калориферной установки D Р к = 76,5×2 = 153 Па.

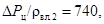

Определяем расход греющего пара Д:

(31)

(31)

где r г.п. – удельная теплота парообразования при Р г.п., находим по прил. 4. При Р г.п = 7 ат r г.п = 2075×103 Дж/кг.

Тогда:

Рис. 3 Эскиз калориферной установки.

3. ПОДБОР КОНДЕНСАТООТВОДЧИКА.

Подбор конденсационных горшков следует производить по разности давлений пара до и после горшка, а также по производительности горшка [7].

Давление пара до горшка Р 1 следует принимать равным 95% давления пара перед нагревательным прибором, за которым установлен горшок.

Давление пара после горшка Р 2 надлежит принимать в зависимости от типа горшка и от давления пара перед прибором, за которым установлен горшок, но не более 40% этого давления.

При свободном сливе конденсата давление после горшка Р 2 можно принять равным атмосферному.

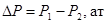

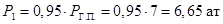

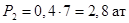

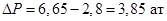

Разность давлений пара до и после горшка, D Р, определяем следующим образом:

(32)

(32)

.

.

Тогда

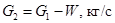

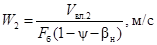

Затем по графику (рис.4 [7]) определяем номер конденсационного горшка с открытым поплавком.

Рис. 4

При максимальной производительности горшка, равной 424,8 л/ч и разности давлений D Р = 3,85 ат номер конденсационного горшка будет N00.

4. РАСЧЁТ И ВЫБОР ЦИКЛОНОВ.

Воздух, выходящий из сушильного барабана, очищается в циклонах, мокром пылеуловителе.

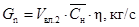

Определим наибольший диаметр частицы материала, уносимого из барабана в циклон вместе с отработанным воздухом.

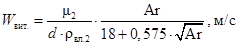

Для этой цели рассчитаем скорости витания, W вит., для частиц диаметром 0,1 мм; 0,15 мм; 0,2 мм; 0,25 мм по формуле:

(33)

(33)

где m2 – динамическая вязкость воздуха при температуре воздуха, покидающего сушильный барабан, Па×с;

d – диаметр частицы, м;

rвл.2 – плотность отработанного воздуха, кг/м3;

Ar – критерий Архимеда.

Критерий Архимеда определяем по формуле:

(34)

(34)

где r4 – плотность частиц высушиваемого материала, кг/м3;

g – ускорение силы тяжести, м/с2.

Для сернокислого аммония r4 = 1750 кг/м3 (прил. 1), а динамическая вязкость воздуха при t 2 = 60°C m2 = 0.02×10-3 Па×с [2].

Тогда определяем Ar по формуле (34) для частицы заданного диаметра, а затем по уравнению (33) скорость витания.

Результаты вычислений сводим в таблицу.

Таблица 4.1

| d, мм | W, м/с |

| 0,1 | 0,39 |

| 0,15 | 0,768 |

| 0,2 | 1,183 |

| 0,25 | 1,608 |

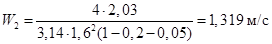

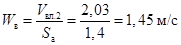

Скорость отработанного воздуха на выходе из барабана W 2:

(35)

(35)

где V вл.2 – расход влажного воздуха, покидающего сушильный барабан, м3/с;

F б – площадь поперечного сечения барабана, м2;

bн – коэффициент заполнения барабана насадкой (bн = 0,05).

Тогда

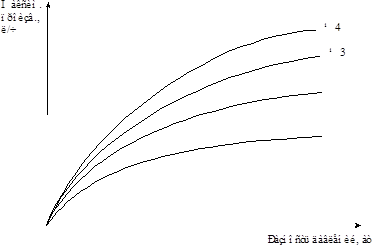

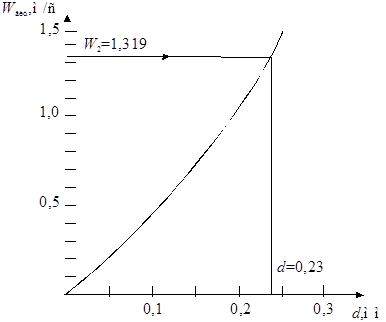

Строим график зависимости W вит. = f (d) (рис.5).

Рис. 5

Из графика (рис. 5) следует, что скорости витания, равной W 2 =

= 1,319 м/с, соответствует диаметру частицы d = 0,23 мм.

Таким образом, частицы материала, имеющие диаметр больше 0,23 мм, будут оставаться в барабане, а меньше 0,23 мм уноситься с отработанным воздухом в циклон. Для очистки воздуха применяем циклон типа НИИОГАЗ [7]. Данные для подбора циклона даны в прил. 5.

Основные размеры циклона определяем в зависимости от его диаметра Д, эти размеры (в долях Д) приведены в табл. П. 5.1.

Применяются три типа этих циклонов: ЦН-24, ЦН-15 и ЦН-11. Циклон типа ЦН-24 обеспечивает более высокую производительность при наименьшем гидравлическом сопротивлении и применяется для улавливания крупной пыли (размеры частиц материала более 0,2 мм).

Циклоны ЦН-15 и ЦН-11 применяются для улавливания средней (размер 0,1-0,2 мм) и мелкой пыли (размер до 0,1 мм).

При оценке степени улавливания в циклоне, помимо свойств пыли, учитывается скорость газа и диаметр циклона. Циклоны меньшего диаметра имеют больший коэффициент очистки, поэтому рекомендуется устанавливать циклоны диаметром до 800 мм, а при необходимости устанавливать несколько циклонов, объединяя их в группы, но не более восьми [7].

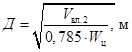

Диаметр циклона Д определяем из уравнения расхода:

(36)

(36)

где - W Ц – условная скорость воздуха, отнесённая к полному поперечному сечению цилиндрической части циклона, м/с;

V вл.2 – количество влажного воздуха на выходе из сушильного барабана, рассчитанное на летние условия работы, м3/с.

Для улавливания из воздуха частиц сернокислого аммония размером меньше d = 0,23 мм выбираем циклон типа ЦН-15, коэффициент сопротивления этого циклона z = 160 (табл. П. 5.1).

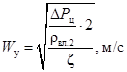

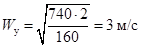

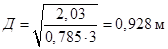

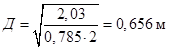

Чтобы определить скорость воздуха в циклоне, предварительно зададимся отношением

. Для широко распространённых циклонов НИИОГАЗ отношение

. Для широко распространённых циклонов НИИОГАЗ отношение  равно 500-750 м2/с2 [1]. Принимаем

равно 500-750 м2/с2 [1]. Принимаем  и из выражения

и из выражения

(37)

(37)

определяем условную скорость воздуха:

(38)

(38)

Тогда диаметр циклона Д:

Так как циклоны типа ЦН-15 с диаметром более 800 мм не экономичны и не выпускаются, то следует установить параллельно несколько циклонов меньшего диаметра. В этом случае диаметр циклонов подбирается постепенно: в формулу (36) подставляем не весь расход воздуха, а делим его на выбранное число аппаратов. Так, если отработанный воздух будет очищаться в двух циклонах, то диаметр циклона будет:

Выбираем нормализованный циклон типа ЦН-15 с диаметром

700 мм (прил. 5, табл. П.5.2). Его конструктивные размеры (в мм): d =

= 420; d 1 = 410; H = 3210; h 1 = 1400; h 2 = 1600; h 3 = 210; h 4 = 1235; a =

= 462; b 1 = 140; b = 182; l = 430.

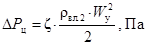

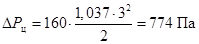

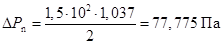

Гидравлическое сопротивление циклона рассчитываем по уравнению

(39)

(39)

Так как аппараты установлены параллельно, то сопротивление батареи циклонов будет равно сопротивлению одного циклона.

5. РАСЧЁТ АППАРАТА МОКРОЙ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ.

В аппарат мокрой очистки поступает воздух, выходящий из циклона. Запыленность воздуха на входе в аппарат принимаем

= 0,01 кг/м3. Требуемая степень очистки h = 0,99. Очистка производится водой.

= 0,01 кг/м3. Требуемая степень очистки h = 0,99. Очистка производится водой.

Выбираем газоочиститель системы ЛТИ однополочный, т.к. содержание пыли в газе не более 0,02 кг/м3.

Скорость газа в аппарате – один из важнейших факторов, определяющих эффективность работы аппарата. Допустимый диапазон фиктивных скоростей (на всё сечение аппарата) составляет 0,5-3,5 м/с. Однако, при скоростях выше 2 м/с начинается сильный брызгоунос и требуется установка специальных брызгоуловителей. При скоростях меньше 1 м/с возможно сильное протекание жидкости через отверстия решётки, вследствие чего высота слоя пены снижается, а жидкость может не полностью покрывать поверхность решётки. Для обычных условий рекомендуется скорость Wв = 2 м/c.

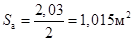

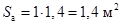

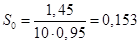

Площадь сечения аппарата, S a, равна:

(40)

(40)

По табл. 5.1 [3] выбираем однополочный аппарат ЛТИ-ПГС-10, имеющий решётку длиной 1 м, шириной 1,4 м. Тогда сечение аппарата S a:

Таблица 5.1

| Обозначение аппарата | Размеры аппарата | ||

| Длина решётки, м | Ширина решётки, м | Высота аппарата, м | |

| 0,55 | 0,77 | 2,195 | |

| 5,5 | 0,74 | 1,04 | 2,640 |

| 1,00 | 1,40 | 2,920 | |

| 1,26 | 1,76 | 3,420 | |

| 1,41 | 2,38 | 4,490 | |

| 1,62 | 2,72 | 4,950 | |

| 1,87 | 3,12 | 5,750 | |

| 2,10 | 3,48 | 6,030 |

Фактическая скорость воздуха:

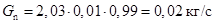

Расход уловленной пыли определяем по формуле:

(41)

(41)

Коэффициент распределения пыли между утечкой и сливной водой К р находится в диапазоне 0,6-0,8, в расчётах, обычно, принимают К р = 0,7.

Концентрация пыли в утечке изменяется от  = 0,2 (для не склонных к слипанию минеральных пылей) до

= 0,2 (для не склонных к слипанию минеральных пылей) до  = 0,05 (для цементирующих пылей). Принимаем концентрацию пыли в утечке

= 0,05 (для цементирующих пылей). Принимаем концентрацию пыли в утечке  = 0,15 кг пыли/кг воды.

= 0,15 кг пыли/кг воды.

Тогда расход поступающей воды Lв составит:

(42)

(42)

Выберем решётку с круглыми отверстиями диаметром d 0 = 4 мм (d 0, обычно, находится в пределах 2-6 мм). При диаметрах отверстий

d 0 = 2-3 мм скорость воздуха в отверстиях должна составлять W 0 =

= 6-8 м/с, а при d 0 = 4-6 мм W 0 = 10-13м/с.

Рассчитываем долю свободного сечения решётки S 0, отвечающую выбранной скорости:

(43)

(43)

где j - отношение перфорированной площади к площади сечения аппарата (j = 0,9-0,95).

При j = 0,95 доля свободного сечения решётки равна:

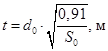

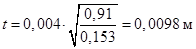

Если принять, что отверстия располагаются по равностороннему треугольнику, то шаг между отверстиями составит:

(44)

(44)

Толщину решётки примем d = 5 мм (эта толщина отвечает минимальному гидравлическому сопротивлению).

Коэффициент скорости пылеулавливания К n определим по уравнению:

(45)

(45)

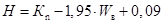

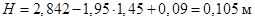

Тогда высота слоя пены на решётке Н равна:

(46)

(46)

где величины К n и W в имеют размерность м/с.

Высоту исходного слоя воды на решётке h 0 определяем по формуле:

(47)

(47)

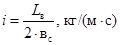

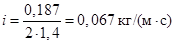

Интенсивность потока на сливе с решётки i найдём с учётом того, что ширина сливного отверстия равна ширине решётки вс:

(48)

(48)

Высота сливного порога h n будет равна:

(49)

(49)

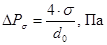

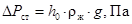

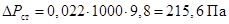

Гидравлическое сопротивление аппарата мокрой очистки D Р а определяем по формуле:

(50)

(50)

где - D Р s - давление, необходимое для преодоления сил поверхностного натяжения, Па;

D Р ст – статическое давление столба воды высотой h0 в аппарате, Па;

D Р n – потери давления на преодоление сопротивлений в отверстии решётки, Па.

(51)

(51)

(52)

(52)

(53)

(53)

В формулах (51 – 53):

s - поверхностное натяжение, н/м; находим в [2]; s = 0,07 н/м (при t = 20°C);

d 0 – диаметр отверстий в решётке аппарата, м; d 0 = 4 мм;

h 0 – высота исходного слоя воды на решётке, м;

rж – плотность воды, кг/м3; rж = 1000 кг/м3;

z - коэффициент сопротивления (z = 1,1 – 2 [3]);

rвл.2 – плотность воздуха, покидающего барабан, кг/м3; rвл.2 =

= 1,037 кг/м3;

W 0 – скорость воздуха в отверстиях решётки, м/с; W 0 = 10 м/с.

Тогда:

6. РАСЧЁТ ОТСТОЙНИКА.

В отстойник поступает вода вместе с уловленной пылью из аппарата мокр очистки. Расход воды, поступающей в аппарат мокрой очистки, L в = 0,187 кг/с, а расход уловленной пыли G n =

= 0,02 кг/с.

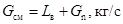

Тогда расход суспензии, поступающей в отстойник

(54)

(54)

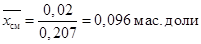

Содержание пыли в исходной смеси  определяем по формуле:

определяем по формуле:

(55)

(55)

Принимаем содержание пыли в осадке  мас. доли, в осветлённой жидкости x осв = 0.

мас. доли, в осветлённой жидкости x осв = 0.

Минимальный размер улавливаемых частиц d т = 0,1 мм. Плотность частиц rч = 1750 кг/м3. Осаждение происходит при температуре 20°С.

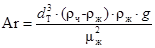

Определяем значение критерия Архимеда Ar по формуле:

(56)

(56)

где rж – плотность воды, кг/м3;

mж - динамическая вязкость воды, Па×с, при температуре осаждения [2], mж = 1×10-3 Па×с.

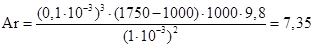

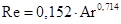

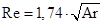

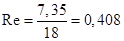

Рассчитываем значение Re при осаждении частиц по формулам, зависящим от режима осаждения, что определяется с помощью критерия Ar:

при Ar < 36  (57)

(57)

при 36 < Ar < 83000

(58)

(58)

при Ar > 83000  (59)

(59)

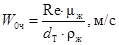

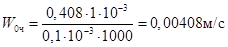

Тогда скорость свободного осаждения шарообразных частиц W 0ч рассчитываем по формуле:

(60)

(60)

Находим плотность суспензии rсм:

(61)

(61)

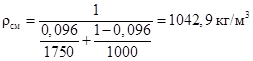

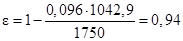

Определяем величину объёмной доли жидкости в суспензии e:

(62)

(62)

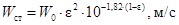

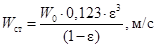

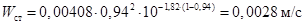

Скорость стеснённого осаждения частиц суспензии W ст можно рассчитать по формулам:

при e > 0,7  (63)

(63)

при e £ 0,7  (64)

(64)

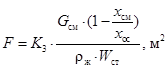

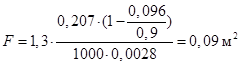

Поверхность осаждения F находим по формуле:

(65)

(65)

где К 3 – коэффициент запаса поверхности (К 3 = 1,3-1,35).

Выбираем отстойник непрерывного действия с гребковой мешалкой диаметром 1,8 м и высотой 1,8 м, имеющий поверхность 2,54 м2 (табл. 7,1 [3]).

Таблица 6,1

| Диаметр, м | 1,8 | 3,6 | 6,0 | 9,0 | 12,0 | 15,0 | 18,0 | 24,0 | 30,0 |

| Высота, м | 1,8 | 1,8 | 3,0 | 3,6 | 3,5 | 3,6 | 3,2 | 3,6 | 3,6 |

| Поверхность, м | 2,54 | 10,2 | 28,2 | 63,9 | 176,6 | 706,5 |

7.ОПРЕДЕЛЕНИЕ ГИДРАВЛИЧЕСКОГО СОПРОТИВЛЕНИЯ УСТАНОВКИ.

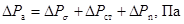

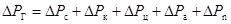

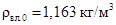

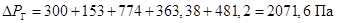

Гидравлическое сопротивление установки D Р г, Па, определяем по формуле:

(66)

(66)

где D Р с - гидравлическое сопротивление сушилки, определяется опытным путём; при отсутствии таких данных его можно принять равным: DРс = 200-300 Па;

D Р к – гидравлическое сопротивление калориферной установки, Па;

D Р ц - гидравлическое сопротивление циклонов, Па;

D Р а - гидравлическое сопротивление аппарата мокрой очистки, Па;

D Р n – потеря давления на преодоление сопротивления трения и местных сопротивлений воздуховодов, Па;

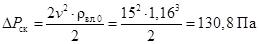

(67)

(67)

где l - коэффициент трения;

- длина воздуховодов, м (принимаем равной длине барабана плюс 5-10 м);

- длина воздуховодов, м (принимаем равной длине барабана плюс 5-10 м);

d э – эквивалентный диаметр воздуховода, м;

rвл..0 – плотность воздуха, поступающего в калорифер, кг/м3;

W – скорость воздуха, м/с; W =15  25 м/с;

25 м/с;

- сумма коэффициентов местных сопротивлений.

- сумма коэффициентов местных сопротивлений.

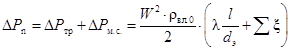

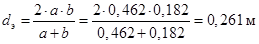

Так как у циклонов типа НИИОГАЗ входной патрубок прямоугольного сечения (a ´ b), то эквивалентный диаметр воздуховода равен:

Длина воздуховода  =10+7=17 м.

=10+7=17 м.

Коэффициент трения l определяем в зависимости от режима движения воздуха и шероховатости стенки трубы е.

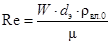

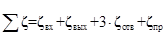

Режим движения воздуха определяем по величине критерия Re:

(68)

(68)

где m - коэффициент динамической вязкости воздуха, Па×с, находим по температуре t 0 [2]; m = 0,0182×10-3 Па×с.

Средние значения шероховатости стенок труб, выполненных из различных материалов, можно найти по табл. XII [2]. Для стальных цельнотянутых и сварных труб при незначительной коррозии е =

= 0,2 мм.

Коэффициент трения l для гидравлических гладких труб:

при Re < 2300:  (69)

(69)

при 2300 < Re < 100000  (70)

(70)

Т. к. в нашем случае Re > 100000, то по рис. 1,5 [2] определим:

l = 0,019

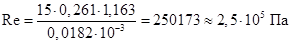

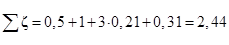

Сумма коэффициентов местных сопротивлений

(71)

(71)

где zвх – значение коэффициента местного сопротивления при входе в воздуховод;

zвых - значение коэффициента местного сопротивления при выходе из воздуховода;

zотв - значение коэффициента местного сопротивления отвода под прямым углом;

zпр - значение коэффициента местного сопротивления прямоточного вентиля;

Значения коэффициентов местных сопротивлений выбираем по табл. XXII [2]:

zвх = 0,5 zвых = 1 zотв = 0,21 zпр = 0,31

Тогда

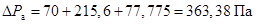

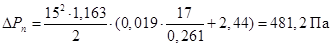

Гидравлическое сопротивление установки

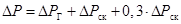

8.ВЫБОР ВЕНТИЛЯТОРА И ЭЛЕКТРОМОТОРА К НЕМУ.

Для подачи воздуха в систему применяют центробежные и осевые вентиляторы, которые выбирают с помощью графиков–характеристик [7] по значениям объёмной производительности Q, м3/ч и по общему сопротивлению системы D Р, Па. В данных методических указаниях в проектируемой сушильной установке использован центробежный вентилятор, его характеристики представлены в прил. 6.

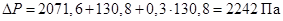

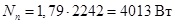

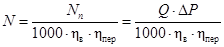

Полезную мощность вентилятора, N n, Вт, находим по формуле:

(72)

(72)

где Q – подача (производительность) вентилятора, м3/с; Q = V вл.0 =

= 1,79 м3/с;

D Р – полное гидравлическое сопротивление установки, Па.

(73)

(73)

где D Р ск – скоростное давление, создаваемое вентилятором, Па;

0,3×D Р ск – потери давления на преодоление гидравлических сопротивлений внутри вентилятора, Па, где

Тогда

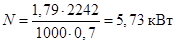

Мощность вентилятора N, кВт, которую должен развивать электродвигатель вентилятора на валу при установившемся режиме работы, находим по формуле:

(74)

(74)

где hв – к.п.д. вентилятора, hв = 0,4-0,7 (при малой и средней подаче) и

hв = 0,7-0,9 (при большой подаче);

hпер – к.п.д. передачи от электродвигателя к вентилятору (hпер = 1, т. к. в центробежных и осевых вентиляторах, обычно, вал электродвигателя соединяется непосредственно с валом вентилятора).

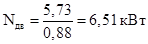

Принимая hв = 0,7, получим:

Зная мощность N, выбираем электродвигатель к вентилятору (прил. 6).

Устанавливаем, что исходным данным лучше всего удовлетворяет центробежный вентилятор марки В-Ц14-46-5К-02, который характеризуется Q = 3,67 м3/с, D Р = 2360 Па, hв = 0,71 и n = 24,1 об/с.

Вентилятор снабжён электродвигателем типа А02-61-4 с номинальной мощностью N H = 13 кВт и к.п.д. двигателя hдв = 0,88.

Необходимо учесть, что мощность, потребляемая двигателем от сети, N дв, кВт, больше номинальной вследствие потерь энергии в самом электродвигателе.

Поэтому

(75)

(75)

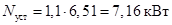

С учётом запаса на возможные перегрузки устанавливаем электродвигатель к вентилятору мощностью N уст, кВт:

(76)

(76)

гдеb - коэффициент запаса мощности (находим в зависимости от величины N дв (табл. 8,1)).

Таблица 8,1

| N дв, кВт | Значения b для вентилятора | |

| центробежных | осевых | |

| до 0,5 | 1,50 | 1,20 |

| 0,51-1 | 1,30 | 1,15 |

| 1,01-2,0 | 1,20 | 1,10 |

| 2,01-5,0 | 1,15 | 1,05 |

| сверх 5,0 | 1,10 | 1,05 |

Полученная установочная мощность не превышает мощность двигателя, выбранную ранее. Если же окажется, что N уст значительно превышает N H, то необходимо выбрать другой электродвигатель с большей мощностью.

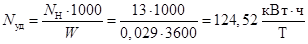

По номинальной мощности электродвигателя к вентилятору определяем удельный расход энергии на тонну удаляемой влаги N уд:

ПРИЛОЖЕНИЯ

Приложение 1

Характеристика высушиваемого материала [6]

| Материал | Плотность r, кг/м3 | Насыпная масса rн, кг/м3 | Теплоёмкость С, кДж/(кг×К) | Напряжение барабана по влаге АV, кг/м3 |

| Бикарбонат натрия | 0,965 | 7-12 | ||

| Аммиачная селитра | 0,912 | 4-6 | ||

| Поваренная соль | 0,923 | 7,2 | ||

| Сернокислый аммоний | 1,469 | 9-11 | ||

| Натриевая селитра | 0,938 | |||

| Марганцевая руда | 0,671 | |||

| Глина | 0,923 | 50-70 | ||

| Мел | 0,839 | |||

| Песок | 0,797 | 80-100 | ||

| Известняк | 0,923 | 30-60 | ||

| Железный колчедан | 0,546 | 20-30 | ||

| Железная руда | 0,671 | |||

| Суперфосфат гранулированный | 0,652 | 60-80 | ||

| Хлорид бария | 0,950 |

Приложение 2

Средняя температура и относительная влажность атмосферного воздуха в различных районах бывшего СССР [9]

| Город | Январь | Июль | |||

| t, °C | j0, % | t, °C | j0, % | ||

| Акмолинск | -17,0 | 20,3 | |||

| Алма-ата | 8,6 | 22,1 | |||

| Архангельск | -13,3 | 15,3 | |||

| Астрахань | -7,1 | 25,2 | |||

| Ашхабад | -0,4 | 29,6 | |||

| Баку | 3,4 | 25,3 | |||

| Батуми | 6,3 | 23,1 | |||

| Благовещенск | -24,2 | 21,2 | |||

| Брянск | -8,8 | 18,2 | |||

| Владивосток | -13,7 | 20,6 | |||

| Владимир | -11,7 | 18,3 | |||

| Волгоград | -9,9 | 24,7 | |||

| Вологда | -12,0 | 17,6 | |||

| Воронеж | -9,8 | 20,6 | |||

| Горький | -12,2 | 19,4 | |||

| Грозный | -4,9 | 23,9 | |||

| Днепропетровск | -6,0 | 22,3 | |||

| Ереван | -5,8 | 25,0 | |||

| Иваново | -12 | 18,8 | |||

| Иркутск | -20,9 | 17,2 | |||

| Казань | -13,6 | 19,9 | |||

| Калуга | -9,7 | 18,4 | |||

| Керчь | -1,3 | 23,4 | |||

| Киев | -6,0 | 19,3 | |||

| Киров | -15,1 | 11,8 | |||

| Красноводск | -2,4 | 28,6 | |||

| Краснодар | -2,1 | 23,7 | |||

| Красноярск | -18,2 | 19,3 | |||

| Курск | -9,3 | 19,4 | |||

| Кутаиси | -4,4 | 23,8 | |||

| Ленинград | -7,7 | 17,5 | |||

| Луганск | -7,0 | 22,2 | |||

| Минск | -6,8 | 17,5 | |||

| Москва | -10,8 | 18,0 | |||

Продолжение прил. 2

| Город | Январь | Июль |

| t

Сейчас читают про:

|

2015-07-21

2015-07-21 652

652