Данное учебное пособие издается в соответствии с учебным планом. Рассмотрено и одобрено кафедрой 3-9 04.12.81 г., методической комиссией факультета 3 и учебно-методическим управлением.

Рецензент д.т.н. проф. Бобков А.С.

Московское высшее техническое училище имени Н.Э. Баумана.

Оглавление

§ 1. Расчет фильтров для очистки сварочных аэрозолей............................................ 3

§ 2. Расчет туманоуловителей.......................................................................................

§ 3. Расчет адсорбента для очистки воздуха от паров и газов...................................

§ 4. Каталитическое дожигание вредных выбросов

предприятий..............................................................................................................

§ 5. Рассеивание загрязняющих веществ в атмосфере................................................

§ 6. Расчет аэрируемых песколовок..............................................................................

§ 7. Расчет открытого гидроциклона............................................................................

§ 8. Расчет аэротенков....................................................................................................

§ 9. Расчет шума от вентиляционной установки сварочного цеха в

жилой застройке.......................................................................................................

§ 10. Расчет глушителей шума автомототранспорта..................................................

§ 11. Расчет и снижение шума при испытаниях турбореактивных

двигателей..............................................................................................................

§ 12. Расчет виброизоляции машин с динамическими нагрузками для

устранения их вибрационного воздействия на окружающую

среду......................................................................................................................

§ 13. Защита от электромагнитных полей...................................................................

§ 14. Расчет количества твердых производственных отходов..................................

Литература.......................................................................................................................

Авторы: Белов С.В., Новиков Ю.М. (§1, 2); Сивков В.П. (§ 3); Морозова Л.Л. (§ 4); Переездчиков И.В., Яковлева Л.Ф. (§ 5); Павлихин Г.П. (§ 6, 7, 8); Терехин А.С. (§ 9); Тупов В.В. (§ 10); Строкин А.А. (§ 11); Ковьяков А.Ф. (§ 12); Кирикова О.В. (§ 13); Смирнов С.А. (§ 14).

§1. РАСЧЕТ ФИЛЬТРОВ ДЛЯ ОЧИСТКИ СВАРОЧНЫХ АЭРОЗОЛЕЙ

Электродуговая сварка, электрорезка и наплавка металлов сопровождаются выделением газов и сварочной пыли. Их основные источники - электроды, флюсы, наплавочные смеси. Пробы на состав аэрозолей [6, 22] показали, что пыль состоит из окислов железа, марганца, кремния и некоторых других. В табл. 1.1 [6, 22]приведен химический состав пыли, образующийся при сварке электродами.

Таблица 1.1

| Марка электродов | MnO2 | SiO2 | Fe2O3 | CrO3 | Ni | Ti |

| УОНИ-13/45 | 4,4 | 7,06 | 47,2 | 0,0013* | - | - |

| ОММ-5 | 5,5 | 4,58 | 35,8* | - | - | - |

| Аустенитные | 3,4 | - | 43,2 | 3,4 | 2,0 | ,16* |

| ЦМ-7 | 8,6 | 4,2* | - | - | - | - |

| Меловые | - | 0,33 | 9,30* | - | - |

* - Остальное количество выделений (до100% по массе) составляют окислы азота, углерода и другие газы.

При расчете фильтров для очистки сварочных аэрозолей необходимо учитывать, что частицы окислов, в основном, имеют размер от 10-3 мкм до 1 мкм. Анализ дисперсного состава счетным методом показа, что сварочная пыль состоит до 99% из частиц размером до 1 мкм. Около 1% составляют частицы до 5 мкм, а частицы размером более, чем 5 мкм – десятые доли процента.

Для очистки таких аэрозолей применяются фильтры, состоящие из фильтроэлементов грубой и тонкой очистки при их последовательном соединении. Улавливание частиц размером 1 мкм и более (грубая очистка) возможно фильтроэлементами из пористых металлов, а частицы с размером менее чем 1 мкм эффективно задерживают фильтрующие материалы типа ФП (фильтры Петрянова). Однако фильтроматералы типа ФП хорощо работают при концентрациях твердых частиц в аэрозоли не более 1 мг/м3 [5].

Для расчета фильтроэлементов в качестве исходных данных принимают:

расход фильтруемого газа Q, нм3/ч, с учетом того [27], что от постоянных мест газопламенной обработки мелких деталей местными отсосами обычно отводится 1700….2500 нм3/ч, а от постов кислородно-флюсовой резки и резки высокомарганцовистовой стали на 1 мм толщины реза – 250…500 нм3/ч газа;

общую концентрацию пылевых примесей в фильтруемом газе q0 мг/м3. Причем q0 = q1 + q2, где q1 - концентрация примесей с размером частиц от 1 мкм и выше, q2 – концентрация примесей с размером частиц меньше, чем 1 мкм. После прохождения фильтра грубой очистки к фильтроэлементу тонкой очистки газ подходит с концентрацией пыли

q'2 = q2 + q'1. [1.1]

Здесь q'1 – доля пыли с размером частиц 1 мкм и более, проходящая через фильтр грубой очистки. Значение q'1 определяют по формуле

q'1 = q1(1 - η1), где η1 - эффективность улавливания частиц фильтром грубой очистки. В формуле [1.1] условно принято, что фильтр грубой очистки обладает нулевой эффективностью улавливания частиц размером менее 1 мкм.

После прохождения фильтроэлемента тонкой очистки в газе содержится пыль с концентрацией частиц q3. Для фильтроматериалов типа ФП величина отношения q3/q'3 обычно составляет 0,0001…0,1 в зависимости от дисперсии твердой фазы аэрозоля и условий эксплуатации фильтра.

Расчет фильтра выполняют для определения а) типа фильтроматериалов по заданной эффективности очистки и площади фильтрования, по величине расхода газа и допустимого начального перепада давления на фильтре; б) времени непрерывной работы до регенерации фильтра по величине конечного перепада давления на фильтре. Определив указанные параметры, конструируют фильтр.

а) Фильтр грубой очистки. Фильтроэлементами такого фильтра могут служить пористые материалы из порошковых металлов или пористые сетчатые металлы. Расчет фильтроэлемента грубой очистки из порошкового пористого металла [3] проводят при следующих исходных данных: расход фильтруемого газа Q, нм3/ч, и его физические характеристики; концентрация пыли до фильтроэлемента q, мг/м3; средний размер частиц dср, мкм; тонкость очистки dто абс, мкм; начальное гидравлическое сопротивление фильтроэлемента ΔРнач, Па; конечное допустимое гидравлическое сопротивление фильтра из условий работы общей пневмосистемы (ΔРкон)доп, Па; время непрерывной работы фильтроэлемента τк; плотность вещества высокодисперсных аэрозолей ρ1, г/см3. По данным [5] для сварочных аэрозолей ρ1 = 1…4 г/см3.

Порядок расчета.

1. По заданной точности очистки dто абс определяем максимальный размер пор фильтроэлемента по формуле dп max/ dто абс.

2. Задавая значение пористости П в пределах величины П = 0,3…0,5 и вид пористого материала (например, бронза, сталь), определяем средний размер пор фильтроэлемента по выражению

dП СР = dП max/0,8·П-0,3 мкм.

3. По соответствующим зависимостям табл. 1.2 для выбранного материала (например, СТ 50Х; форма частиц – лепестковая) определяем размер фракции порошка в пределах 1…1000 мкм по формуле

dо СР = dП ср/П2 мкм.

4. Выбираем толщину фильтроматериала из условий прочности и технологичности в пределах h = 0,25…2 мм.

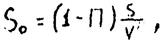

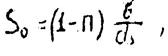

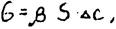

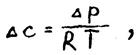

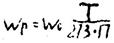

5. По заданному начальному перепаду давления на фильтроэлементе ΔРнач и критериальной зависимости  (см. табл.1.2), где

(см. табл.1.2), где

,

,

определяем скорость движения газа в порах Wn

м/с. В расчетах физические характеристики газа (ρ – плотность, μ – вязкость) берем при средних параметрах: давлении  ; температуре Тср = Твх, где Рвх, Твх – давление и температура газа перед фильтроэлементом.

; температуре Тср = Твх, где Рвх, Твх – давление и температура газа перед фильтроэлементом.

Другие обозначения: Rе – число Рейнгольдса; С, А – коэффициенты; m, n – показатели степени. Их значения приведены в табл. 1.2.

Таблица 1.2

| Пористый металл | Форма частиц | Пористость, П | Зависимость для определения среднего размера пор | Коэффициенты | Показатели cтепени m n | |

| А | С | |||||

| Бронза | сферы | 0,25…0,42 | 5,56 | 0,9…1,72 | ||

| Ст. 50Х | сферы 80%сферы+20%несфер. лепест- ковая | 0,25…0,42 0,18…0,32 0,18…0,32 |    | 5,56·132·10-3 4,8·172·10-3 1,42·500·10-3 | 0,9…1,72 0,9…1,72 0,9…1,72 |

Решая приведенное уравнение относительно Wn, получим уравнение типа  . Решение этого уравнения дает значение Wn.

. Решение этого уравнения дает значение Wn.

6 Определяем площадь фильтроэлемента по формуле

7 Конечное сопротивление фильтроэлемента рассчитываем по формуле

где В = П(1-ПФ)/WФ; WФ = WП·П – скорость газа перед фильтроэлементом (скорость фильтрации); ПФ = 0,5 – пористость осевшего в порах осадка; А1 = 5,25∙103, 1/с - опытный коэффициент; q1 = g/ρ1 – объемное содержание твердых частиц; τк – время работы фильтра, с. При значении ΔРкон >(ΔРнач)доп расчет необходимо повторить, задавая другие значения ΔРнач, h, П, или, если отличие незначительно, можно уточнить время τк. При

ΔРкон <(ΔРнач)доп можно уточнить время τк, приняв ΔРкон = (ΔРнач)доп.

8. Среднее за время работы фильтра объемное содержание твердых примесей в потоке газа за фильтром грубой очистки определяем по формуле

.

.

9. Среднее массовое содержание твердых примесей в потоке газа, прошедших фильтроэлемент без учета g2, равняется g'1 = q'1ср·ρ г/см3.

10 Эффективность очистки равна η1 = (q1 - q'1ср) = (g1 - g'1)/g1

б) Фильтр тонкой очистки. Расчет проводим по методике работы [5], а в качестве фильтроматериала тонкой очистки рассмотрим материал ФПП-25-3,0. Исходные данные для расчета: расход фильтруемого газа Q, нм3/ч (см. предыдущий расчет); концентрация пыли, прошедшей фильтр грубой очистки, g'1, мг/м3 (см. предыдущий расчет); концентрация высокодисперсной пыли g2, мг/м3; допустимый коэффициент проскока по наиболее проникающим частицам КДОП.

Порядок расчета.

1. Определяем концентрацию частиц пыли перед фильтром тонкой очистки по формуле g'2 = g2 + g'1, при этом g'2 < 1 мг/м3.

2. Задаем скорость фильтрации WФ для фильтроэлемента тонкой очистки. Рекомендуемое значение скорости фильтрации составляет 1…5 см/с. В отдельных случаях допустимо увеличение скорости фильтрации до 10…20 см/с. При этом потери давления ΔРV на фильтроэлементе из материала ФП можно рассчитывать по формуле ΔРV = WФ ∙ ΔР1, где ΔР1 – потери давления на фильтроэлементе при скорости WФ = 1.см/с. Это значение указано на марке фильтрующего материала ФП, например, фильтр Петрянова из перхлорвиниловых волокон шириной 2,5 мкм и перепадом давления ΔР1 ≈ 30 Па при 3 мм вод. ст. (ФПП-25-3,0).

По скорости WФ и величине Q находим площадь фильтрации фильтроэлемента по формуле FФ = Q/WФ. В табл. 1.3 приведены основные характеристики некоторых фильтров тонкой очистки, выпускаемые в РФ [5]. Все характеристики рассчитаны на режиме работы при скорости фильтрации

WФ ≈ 4,2 см/с (150 м/ч). Фильтроматериалом служит ФП (ФПП-25, ФПП-15 или др. марки). Допустимая температура эксплуатации 60 ºС. Назначение - для приточной и вытяжной вентиляции. В марке фильтра, например Д-9, цифрой обозначена площадь фильтрации FФ, м2, а буква Д означает деревянный корпус. Содержащиеся цифры в обозначении фильтра марки ЛАИК означают: числитель – начальное сопротивление при скорости фильтрации WФ = 1 см/с; знаменатель – площадь фильтрации FФ, м2. Габаритные размеры относятся к каркасу фильтра.

Таблица 1.3

| №пп | Марка фильтра | Площадь фильтрации FФ, м2 | Расход Q, нм3/ч | Сопрот-е фильтра ΔР0, Па | Габариты каркаса, мм | |

| Входное сечение | Длина | |||||

| Д-2,8 Д-6 Д-9 Д-15 Д-16 ЛАИК СП-3/15 ЛАИК СП-3/17 ЛАИК СП6-15 ЛАИК СП-6-17 | 2,76 6,1 9,0 15,1 15,6 15,1 17,5 15,1 17,5 | 137…186 137…186 196…245 402…471 196…245 | 296·318 320·636 320∙636 355·636 320·636 565·735 615∙995 565·735 615∙995 |

3. По величине скорости фильтрации определяем размер наиболее проникающих через материал ФП частиц по графику (рис. 1.1) в [5]. Минимум на графике соответствует размеру наиболее поникающих частиц.

4. По размеру наиболее проникающих частиц и скорости фильтрации находим коэффициент фильтрующего действия α по кривым рис. 1.2 [5]. Совокупность кривых на рис. 1.1 и 1.2, а также формула ΔРV = WФ ∙ ΔР1 дают оптимальное соотношение между скоростью фильтрации, потерями давления и коэффициентом проскока через коэффициент α.

Рис. 1.1 Рис. 1.2

5. По найденному значению α вычисляем коэффициент проскока по наиболее проникающим частицам, используя, используя формулу К1 = 10-α∙ΔР1 для слоя фильтроматериала ФП при стандартном сопротивлении ΔР1. При этом считают, что фильтроматериал электрически не заряжен.

6. Вычисляем величину стандартного сопротивления фильтроматериала при WФ = 1 см/с по допустимому коэффициенту проскока КДОП и найденному значению α по формуле (ΔР1)О = -lg КДОП.

7. Отношение величины стандартного сопротивления (ΔР1)О к стандартному сопротивлению одного слоя ФП ΔР1 определяет число слоев фильтроматериала ФП по формуле Z = (ΔР1)О/ ΔР1. Округляем значение Z в большую сторону до целого числа ZО.

8. Рассчитываем окончательное значение величины проскока с учетом округления числа слоев до целой величины по формуле К = 10-α∙(ΔР1)Zо, где (ΔР1)Zо = ΔР1∙ZО – стандартное сопротивление ZО слоев ФП.

9. Рассчитываем срок службы фильтроматериала τТ. Для этого предварительно рассчитываем массу осадка на фильтре в единицу времени по формуле  исходя из условия полного осаждения частиц с размером, отличным от размера наиболее проникающих частиц. Тогда τТ можно определить по отношению

исходя из условия полного осаждения частиц с размером, отличным от размера наиболее проникающих частиц. Тогда τТ можно определить по отношению  ч, где

ч, где  - удельная максимально допустимая масса осадка на ФП (

- удельная максимально допустимая масса осадка на ФП ( = 500…100 г/м2).

= 500…100 г/м2).

10. Повышение перепада давления ΔР0 на фильтре при образовании осадка определяют из условия, что при WФ = 1 см/с за весь срок службы увеличение перепада давления не превышает 50…100 Па. При скорости фильтрации WФ > 1 см/с рост перепада давления можно определить по формуле ΔРО = WФ ∙ ΔР01, полагая ΔР01 = 100 Па при WФ = 1 см/с. Тогда общее сопротивление фильтра тонкой очистки ΔРТ с учетом образования осадка вычисляем по формуле ΔРТ = ΔРФ + ΔР0, где ΔРФ = ΔР1 ∙ ZО ∙ WФ – потери давления в рассчитанном фильтре тонкой очистки с числом слоев фильтроматериала ZО при скорости фильтрации WФ.

11. Расчетную эффективность очистки можно определить по формуле η=1 – К и сравнить с приводимой в работе [5] эффективностью очистки вентиляционных выбросов для материала ФП при скорости фильтрации WФ = 4,2 см/с (табл. 1.4).

Суммарная эффективность очистки фильтрами грубой и тонкой очистки.

1. Суммарные потери давления вычисляют по формуле ΔР = ΔРГ + ΔРТ Па.

2. Общую эффективность очистки газа от примесей определяют по формуле η = (g0 - g'2∙К)/g0.

Принципиальная конструкция фильтра из пористых металлов приведена на рис. 1.3.

Таблица 1.4

| Назначение фильтра | Рекомендуемая марка материала | Эффективность очистки по размеру частиц 0,2…0,4 мкм, не менее |

| 1. Очистка нетоксичных вентиляционных выбросов 2. Очистка вентиляционных выбросов, содержащих токсичные аэрозоли | ФПП-70-02 ФПП-70-05 ФПП-15-1,5 ФПП-15-3 ФПП-25-3 ФПА-15-4 | 0,9 0,99 0,99….0,999 0,999….0,9999 |

Пример. Рассчитать фильтр для очистки вентиляционных выбросов, отводимых от постоянных постов газопламенной обработки мелких деталей местными отсосами с расходом газа Q = 2000 нм3/ч. Общая концентрация пылевых примесей в газе g0 = 5 мг/м3, причем частиц со средним размером больше 3 мкм, g1 = 4,5 мг/м3, а высокодисперсных частиц менее 1 мкм, g2 = 0,5 мг/м3. Допустимые суммарные потери давления на фильтре грубой и тонкой очистки в конце цикла работы τ = 100 ч не более (ΔРКОН)ДОП = 0,8∙105 Па. Допустимый коэффициент проскока по наиболее проникающим частицам ля фильтра тонкой очистки КДОП = 0,001. Температура газа Т = 290 К, давление на входе в фильтр РВХ = 105 Па, начальный перепад давления на фильтре грубой на фильтре грубой очистки ΔРНАЧ = 0,15∙105 Па.

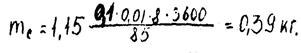

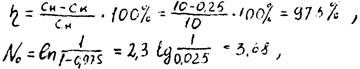

Расчет фильтра грубой очистки.

1. Учитывая величину средних размеров частиц загрязнителя, назначаем абсолютную тонкость очистки фильтром 3 мкм, тогда максимальный размер пор равен dПmax = 3∙3 мкм.

2. Задавая пористость П = 0,45, находим

3. Выбираем материал Ст. 50Х (форма частиц – лепестковая) фильтроэлемента по табл.1.2. Тогда средний размер частиц порошка равен

4. Назначаем толщину материала фильтроэлемента h = 1 мм.

5. Решая совместно три уравнения с учетом данных табл. 1.2 для материала Ст. 50Х, получим уравнение  , где

, где

;

;

Решая уравнение, получим Wn = 0,257 м/с.

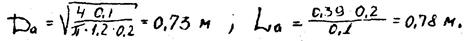

6. Площадь фильтрации равна  .

.

7. Перепад давления на фильтре в конце расчетного времени (τ = 100 ч)

равен

Значения параметров, использованных в расчете,  ;

;

ρ1 = 2,5 г/см3;

Получили, что ΔРкон <(ΔРкон)доп (часть перепада давления от (ΔРкон)доп должна быть распределена еще и на фильтр тонкой очистки).

8. За время работы фильтра среднее объемное содержание твердых примесей в потоке за фильтром равно  (без учета мелкодисперсной фракции с концентрацией g2.

(без учета мелкодисперсной фракции с концентрацией g2.

9. Среднее массовое содержание твердых частиц за фильтром грубой очистки без учета частиц менее 1 мкм равно

g'1 = 5,604·10-13·2,5∙103=1,4∙10-9 кг/м3 = 1,4 мг/м3.

10. Эффективность очистки фильтром равна

.

.

Расчет фильтра тонкой очистки.

Учитывая допущение, что фильтр грубой очистки полностью пропускает частицы менее, чем 1 мкм, а также частицы большего размера, прошедшие через фильтр, проведем расчеты по следующим параметрам:

1. Концентрация частиц пыли перед фильтром тонкой очистки

g'2 = 0,5 + 0,0014 = 0,5014 мг/м3.

2. Из расчета фильтра грубой очистки скорость фильтрации равняется WФ = 0,257·0,45 = 0,1157 м/с. Учитывая рекомендуемые скорости для фильтров тонкой очистки, можно в расчетах далее ориентироваться на эту скорость. Примем WФ = 10 см/с. Выберем фильтроматериал для фильтра тонкой очистки ФПП-25-3,0. Площадь фильтрации равняется FФ = 2000/3600·0,1 = 5,556 м2.

3. По графику рис. 1.2 находим, что наиболее проникающий размер частиц при WФ = 10 см/с равен dЧ = 0,24 мкм (R = 0,12 мкм).

4.По графику рис.1.3 определяем коэффициент фильтрующего действия α = 3,5∙10-2 Па-1 (0,35 мм-1 вод. ст.).

5. Величина стандартного сопротивления, обеспечивающего для ФПП-25-3,0 при α = 3,5∙10-2 Па-1 допустимую величину проскока КДОП = 0,001, равна

7. Число слоев ФПП-25-3,0, обеспечивающее данное значение (ΔР1)0, равняется Z = 84/30 = 2,80. Округляя, получим Z0 = 3.

8. Значение величины проскока для трех слоев ФПП-25-0,3

9. Для расчета срока службы ФПП-25-0,3 определим массу осадка на фильтре в единицу времени  и зададим

и зададим  Тогда

Тогда

10. Рост перепада давления на фильтре тонкой очистки от выпавшего осадка при w0 = 10 см/с D р0 = 10×10×10 = 103 Па. Повышение давления на трех слоях собственно

ФПП-25-3,0 за счет wI = 10 см/с будет D рIV = 3×3×10×10 = 9×102 Па. Общее повышение давления на фильтре тонкой очистки достигает величины D рТ = 103 + 9×102 = 1,9×103 Па.

II. Эффективность очистки фильтром ФПП-25-3,0 (см.табл.1.4)

h = 1 - 0,000710 = 0,99929 = 0,9993.

Ш. Суммарная эффективность очистки фильтрами грубой и тонкой очистки.

а) Суммарные потери давления D р = 0,576×105 + 1,864×103 = 0,595 Па;

б) общая эффективность очистки h = (5 - 0,5014 × 0,710×10-3 ) ×5 = 0,99993. По данным расчета конструируем фильтр на основе рекомендаций, приведенных ранее.

§ 2. РАСЧЕТ ТУМАНОУЛОВИТЕЛЕЙ

В основе работы туманоуловителей – принцип захвата волокнами жидких частиц при прохождении тумана через волокнистый слой и непрерывный отвод уловленной жидкости из него. Особенности работы волокнистых туманоуловителей подробно изложены в работах [16, 32].

Для улавливания туманов масел, кислот и других жидкостей применяют сеточные брызгоулсвители, если диаметр капель равен 5 мкм и более, и волокнистые туманоуловители при диаметре капель менее чем 5 мкм. Последние классифицируются на низкоскоростные (скорость фильтрации wф от 5 до 20 см/с и высокоскоростные wф ³ 2...2,5 см/с). При небольших концентрациях жидкой дисперсной фазы gж < 0.5...1 мг/м3 можно применять фальтроматериалы ФП. Допустимое предельное количество жидкости на квадратный метр поверхности фильтроэлемента для удовлетворительной работы у таких туманоуловителей не более чем 20...50 г.

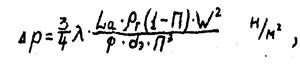

Вторичный аэрозоль образуется при превышении некоторой величины скорости фильтрации газа, соответствующей перепаду давления на волокнистом фильтре, определяемому по формуле:

где s – коэффициент поверхностного натяжения жидкости;

q – краевой угол смачивания;

ab – средний гидродинамический диаметр волокон;

b – доля объема слоя волокнистого фильтра, занятого волокнами;

b = 1- П, где П - пористость слоя.

В этом режиме туманоуловитель работает как укрупнитель частиц.

Этот эффект используют при создании двухступенчатых фильтров: на первой ступени стоит волокнистый фильтр для улавливания мелкодисперсных жидких частиц с высокой скоростью фильтрации, на второй – фильтроэлемент для улавливания укрупненных жидких частиц в простых сеточных брызгоуловителях [16].

Сеточные брызгоуловители обычно используются при концентрации gж жидкой фазы в тумане не выше, чем 100...120 г/м3.

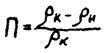

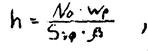

Оптимальную скорость фильтрации туманов через такой сетчатый брызгоуловитель определяют [1] по формуле:

(2.1)

(2.1)

где rж и rГ – плотность жидкости и газа соответственно.

Оптимальное значение скорости находится в пределах 0,9...6 м/с. Допускается отклонение скорости фильтрации от расчетного до 100 %.

Эффективность улавливания капель определяется по формуле:

(2.2)

(2.2)

H – толщина пакета, м;

S – удельная поверхность проволоки в фильтроэлементе, м2/м3;

n – число сеток в пакете;

h¢a – эффективность инерционного захвата капель определенного размера одной сеткой.

Значение h¢a определяется по зависимости рис. 2.1, где параметр j определяется по формуле:

(2.3)

(2.3)

а критерий Стокса по формуле (2.4):

(2.4)

(2.4)

m – вязкость газа, Н×с/м;

dч – диаметр частиц жидкости, м;

dпр – диаметр проволоки, м;

C – поправка Кенмигема-Милликена, учитывающая повышение подвижности частиц, размер которых сравним или меньше средней длины свободного пробега газовых молекул. Поправка вычисляется по формуле:

(2.5)

(2.5)

Параметр l рассчитывается по формуле

где М – масса 1 кмоль, кг;

RГ – газовая постоянная, Дж/кмоль×град.

Для воздуха при t = 20°С и нормальном атмосферном давлении l = 6,5×10-8 м. В табл. 2.1 приведены значения поправки для диаметров частиц от 0,003 мкм до 10 мкм и более.

В расчетах принимают диаметр капель жидкости dч = 6...8 мкм, при этом считают, что извлечение из газа капель этого размера на сеточном брызгоуловителе происходит полностью, а общая эффективность очистки составляет не менее 0,80...0,90. На рис. 2.2 приведена фракционная эффективность брызгоуловителя из 92 сеток с проволокой диаметром 0,152 мм, пористостью 98,6 %, общей толщиной пакета 152 мм при значении комплекса:

Расчет сеточного брызгоуловителя.

1. По заданным плотностям жидкости и газа, образующих туман, рассчитываем скорость фильтрации wф по формуле (2.1).

2. По заданному расходу тумана Q нм3/ч и скорости фильтрации wф рассчитываем площадь сеточного брызгоуловителя

3. Задаем диаметр проволоки dпр (обычно dпр =100...250 мкм), тип сетки (например, по ГОСТу 6613-73), пористость пакета сеток (в пределах 0,85...0,99). Рассчитываем удельную поверхность проволок в пакете по формуле:

4. Задаем толщину пакета Hм (в пределах 100…200 мм) и число слоев сетки n.

5. По формулам (2.3) и (2.4) рассчитываем значения параметра j и критерия Стокса St; определяем по рис. 2.1 параметр h¢a.

6. Рассчитываем эффективность улавливания капель h по формуле (2.2).

7. Задавая геометрические размеры (произведения ширины на длину F1 – площадь одного пакета сеток), рассчитываем количество таких пакетов

Материалом проволоки могут служить коррозионностоикие стали, мягкие стали, мовель-металл, сплавы на основе титана и др. Сетки гофрируют и укладывают в плоские пакеты толщиной 100...200 мм или свертывают в цилиндрические элементы. Габариты пакетов (произведения ширины на длину) определяются из условия технологии изготовления пакетов сеток и условиями монтажных работ при установке пакетов.

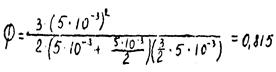

Пример. Рассчитать сеточный брызгоуловитель для улавливания жидких частиц с концентрацией 60 г/нм3. Производительность по газу Q = 5000 нм3/г. Температура тумана 340 К. В расчетах принять плотность газа rГ = 1 кг/м3, жидкости rж = 1,1×103 кг/м3 , вязкость газа m = 250×10-7 Н×с/м, диаметр частиц тумана dч = 6 мкм.

1. Оптимальную скорость фильтрации газа через пакет сеток считаем по формуле (2.1).

2. Площадь фильтрации равна

3. Задаём диаметр проволоки dпр = 150 мкм, пористость пакета сеток П =0,9. Тогда удельная поверхность проволок в пакете сеток равна

4. Задаём толщину пакета H = 0,1 м и число слоёв сетки n = 70.

5. Для расчёта h¢a определяем сначала следующие параметры: параметр j по формуле (2.3)

критерий Стокса по формуле (2.4), полагая с = 1,

По графику рис. 2.1 определяем эффективность инерционного захвата h¢a = 0,55.

6. Рассчитываем по формуле (2.2) эффективность улавливания капель с размером dч = 6 мкм

7. Задаём ширину и длину пакета сеток

Число пакетов для заполнения площади F1 равно

Применяемые в СССР волокнистые низкоскоростные туманоуловители имеют следующие характеристики [2]:

– фильтрующий слой набивной: стекловолокно с dв= 7...30 мкм; полимерные волокна (лавсан, ПВХ, полипропилен) с dв = 12…40 мкм;

– толщина слоя Н = 5...15 см;

– скорость газа wф = 5...20 см/с;

– перепад сухих D рС = 200... 1000 Па;

– перепад в режиме самоочищения D рВ =1200...2500 Па;

– плотность набивки 60...150 кг/м3, а для синтетических волокон меньше в соответствии с плотностью полимера.

На рис. 2.3 приведена конструкция самоочищающегося туманоуловителя для улавливания туманов и растворимых солевых аэрозолей. Для предотвращения солевых отложений в фильтр с газом вводится пар, обеспечивающий насыщение газов влагой и конденсацию влаги в слое [3].

На рис. 2.4 приведена схема высокоскоростного туманоуловителя [16] для улавливания тумана в производстве контактной серной кислоты, разработанного НИИУФом им. Я.В. Самойлова. Туманоуловитель устанавливается за башней-конденсатором (четыре слоя стекловолокна ВВ-К или 9 слоев ВВ-К) с диаметром волокон 15...18 мкм. В табл. 2.2 приведены технические данные таких фильтров.

§ 3. РАСЧЕТ АДСОРБЕРА ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ПАРОВ И ГАЗОВ

Цель расчета – адсорбера определение необходимого количества сорбента, продолжительности процесса поглощения, размеров адсорбционной аппаратуры и энергетических затрат. Исходные данные для расчета – род поглотителя и поглощаемого вещества, количество очищаемого газа G, кг/с, концентрация поглощаемого вещества на входе в адсорбер с н, мг/м3. Кроме того, следует знать физико-химические константы поглотителя и поглощаемого вещества и иметь изотерму адсорбции поглощаемого вещества на поглотителе.

Расчет адсорбера включает две стадии: приближённый конструктивный расчет для определения необходимой массы, геометрии и проверочный расчет для определения времени защитного действия адсорбера и, в случае необходимости, проведения корректировки размеров аппарата. При расчете адсорбера может быть рекомендован следующий порядок [2]:

1. Выбираем тип сорбента и рабочую температуру. Для увеличения его ёмкости рабочая температура выбирается минимально возможной. Выбор типа сорбента проводится по изотермам адсорбции [25,10] при рабочих параметрах (температуре и концентрации) из условия минимальной массы сорбента.

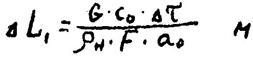

2. Определяем массу сорбента

где a0 – статическая ёмкость выбираемого сорбента в рабочих условиях, кг/м3;

t – продолжительность процесса сорбции, с;

k = 1,1…1,2 – коэффициент запаса.

3. Выбираем скорость потока газа W в адсорбере. Обычно, исходя из условия необходимого времени контакта газа с сорбентом и минимальных гидравлических сопротивлений, фиктивная скорость паровоздушной смеси или скорость, рассчитанная на полное сечение слоя, выбирается в пределах 0,1...0,25 м/с.

4. Определяем геометрические размеры адсорбера. Для цилиндрического аппарата диаметр и длина слоя адсорбента подсчитываются по формулам:

5. Определяем гидравлическое сопротивление, оказываемое слоем поглотителя при прохождении через него потока очищаемого газа [2]:

где  – пористость слоя сорбента;

– пористость слоя сорбента;

rК и rН – кажущаяся и насыщенная плотности сорбента, кг/м3;

rГ – плотность очищаемого газа, кг/м3.

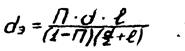

При однородном зернении угля rК @ rН и П = 0,375; f @ 0,9 – коэффициент формы; dэ – эквивалентный диаметр зерна сорбента, м. Для цилиндрических зёрен с длиной l и диаметром d эквивалентный диаметр определяется по формуле:

Коэффициент трения l находят в зависимости от характера движения:

при Re <50, l = 220/ Re;

при Re = 50 … 7200 l = 11,6/ Re 0,25

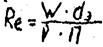

Здесь  – критерий Рейнольдса;

– критерий Рейнольдса;

n – кинематическая вязкость газа, м2/с.

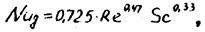

6. Определяем величину коэффициента массоинерции b по формулам [25]:

где  – диффузионный критерий Прандтля.

– диффузионный критерий Прандтля.

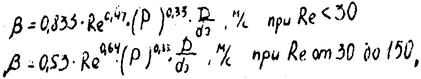

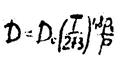

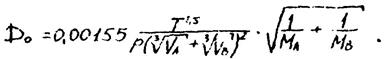

Коэффициент молекулярной диффузии D м2/с – зависит от характера диффундирующих веществ и определяется опытным путём. В табл. 3.1 [25] приведены величины D0 при Т = 273° К и атмосферном давлении p0 = 9,8×10 н/м2. Зная D0 при нормальных условиях, значения при любых Т и p можно определить по формуле:

7. По изотерме адсорбции и заданной величине концентрации поглощаемого вещества на входе в адсорбер с0 находим статическую ёмкость выбираемого адсорбента a0.

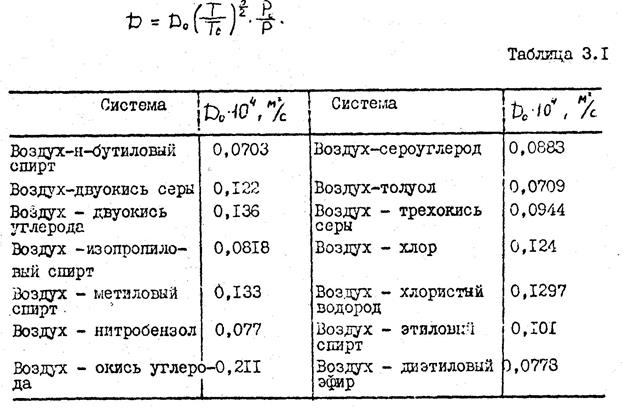

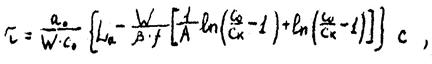

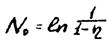

8. Находим время защитного действия адсорбера:

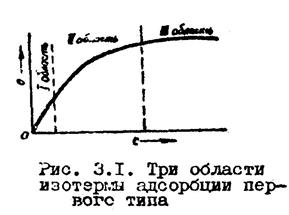

а) если с0 находится в первой области изотермы адсорбции (рис. 3.1), то продолжительность адсорбции определятся по формуле:

где  – безразмерный коэффициент Генри;

– безразмерный коэффициент Генри;

La – длина (высота) слоя сорбента, м;

f – удельная поверхность адсорбента, м2/м3.

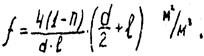

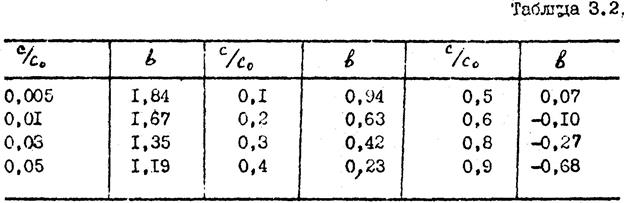

f определяется по формуле:

Коэффициент b определяется в зависимости от отношения содержания поглощаемого вещества на входе и выходе адсорбера c / c0 (табл. 3.2. [25]).

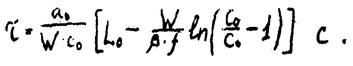

б) если с0 находится во второй области изотермы адсорбции, то продолжительность адсорбции определяют по формуле:

где  ;

;

y1 – концентрация вещества в газовом потоке, равновесная с количеством вещества, равная половине a¥, кг/м3:

a¥ – количество вещества, максимально сорбируемое поглотителем при заданной температуре, кг/м2;

в) если с0 находится в третьей области изотермы, то продолжительность адсорбции определяют по формуле:

9. Если получаемое время защитного действия адсорбера отличается от заданного на величину D t = t - t0, то изменяем длину (высоту) слоя адсорбента на величину:

и пересчитываваем массу сорбента. Остальной расчет корректировки не требует. Здесь F – площадь поперечного сечения слоя адсорбента, м2.

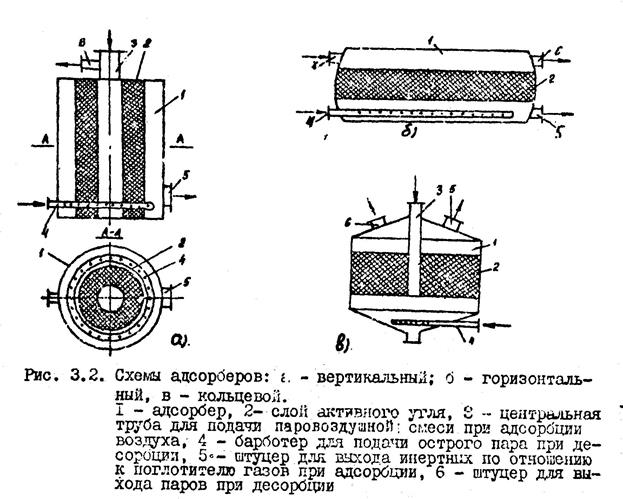

Конструктивно аппараты для осуществления процесса адсорбции выполняют в виде вертикальных (рис. 3.2а), горизонтальных (рас. 3.26) или в виде кольцевых (рис. 3.2в) ёмкостей, заполненных пористым сорбентом, через который фильтруется поток очищаемого воздуха.

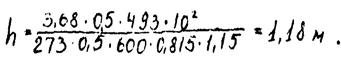

Пример. Определять размеры, энергозатраты и время защитного действия адсорбера для улавливания паров этилового спирта, удаляемых местным отсосом от установки обезжиривания при условии ее непрерывной работы в течение 8 ч. Производительность местного отсоса от паровоздушной смеси составляет V = 300 м3/ч. Начальная концентрация паровоздушной смеси, подаваемой в адсорбер, с0 =10,00. Эффективность процесса очистки должна быть не ниже 99%. При расчете вязкость и плотность паровоздушной смеси принять равной вязкости и плотности воздуха при тех же условиях. Поглощение происходит при 20°С и атмосферном давлении.

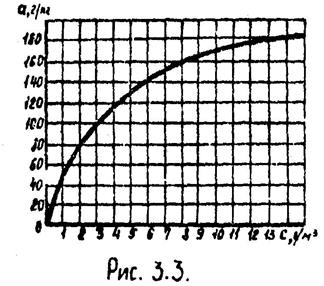

Решение. Выбираем в качестве поглотителя активированный уголь с диаметром гранул d =3 мм и средней длиной гранул l = 5 мм. Насыпная плотность выбираемого сорбента rН = 0,500 кг/м3, кажущаяся плотность rК = 800 кг/м3. Изотерма адсорбции паров этилового спирта на данном угле при условиях поглощения представлена на рис. 3.3.

Для условий в адсорбере tp = 20°C и p = 9,8 × 104 Н/м2 принимаем по воздуху

rГ =1,2 кг/м3 и n = 0,15 × 10-4 м2/с. По изотерме адсорбции и заданной величине с0 находим статическую ёмкость сорбента, если с0 = 10 г/м3 по изотерме адсорбции

a0 = 170 г/кг или a0 ¢ = 0,170 × 500 = 85 кг/м3.

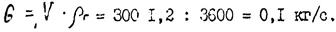

Весовое количество очищаемого газа найдём из выражения:

Принимая коэффициент запаса k = 1,15, определим массу сорбента

Выбираем эффективную скорость паровоздушной смеси в адсорбере W = 0,2 м/с и определяем геометрические размеры адсорбера для выбранной структурной схемы (см. рис. 3.2а)

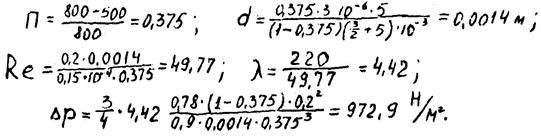

Прежде чем определить энергозатраты на очистку от паров этилового спирта, найдём пористость сорбента, эквивалентный диаметр и коэффициент трения зернистого поглотителя:

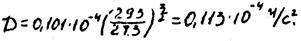

Из табл. 3.1 определяем коэффициент молекулярной диффузии паров этилового спирта в воздух при 0°С и p = 9,8 × 104 Н/м2 и D0 = 0,101 × 10-4 м2/с.

Тогда

Находим диффузионный критерий Прандтля

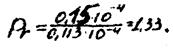

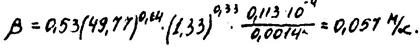

Для заданного режима течения газа Re = 49,77 определим величину коэффициента массопередачи b для единичной удельной поверхности:

Так как с0 = 10 г/м3 находится во второй области изотермы адсорбции (рис. 3.1 и 3.3), то время защитного действия определим по п. 8 б. Предварительно определим вспомогательные величины. На основании вида изотермы адсорбции (см. рис. 3.3) находим  и соответствующая этой величине поглощения концентрация паровоздушной смеси y1 = 2,7 г/м3, т.е. А = 10/2,7 = 3,7.

и соответствующая этой величине поглощения концентрация паровоздушной смеси y1 = 2,7 г/м3, т.е. А = 10/2,7 = 3,7.

Удельная поверхность адсорбера

Зная эффективность адсорбера, определим концентрацию паров этилового спирта на выходе из аппарата:

Тогда продолжительность адсорбции:

Полученное время защитного действия адсорбера более чем на 10% перекрывает необходимое время непрерывной работы аппарата, т.е. рассчитанный адсорбер полностью отвечает требованиям, поставленным в условиях задачи.

§4. КАТАЛИТИЧЕСКОЕ ДОЖИГАНИЕ ВРЕДНЫХ ВЫБРОСОВ

ПРЕДПРИЯТИЙ

Для очистки газов и вентиляционного воздуха от окисей углерода, окислов азота, паров летучих растворителей (например, бензол, толуол, ксилол, спирты, уайт-спирит, бензин, простые и сложные эфиры, ацетон) применяют каталитические и термокаталитические методы газоочистки.

В большинстве случаев катализатор – это металлы или их соединения (платина Pt и металла платинового ряда: рутений Ru, родий Rh, палладий Pd, осмий Оs, иридий Ir; переходные металлы и их соединения: например, окись меди, двуокись марганца, а также и промотированные катализаторы, в состав которых кроме соединений переходных металлов вводятся в небольшом количестве < 0,1 % благородные металлы). Для осуществления каталитического процесса необходимы незначительные количества катализатора, расположенного таким образом, чтобы обеспечить максимальную поверхность контакта с газовым потоком. Катализаторы обычно выполняются в форме шаров, колец, проволоки, свитой в спираль.

Объём катализаторной массы определяется исходя из максимальной скорости обезвреживания газа, которая в свою очередь зависит от природы и концентрации вредных веществ в отводящем газе, температуры и давления каталитического процесса и активности катализатора. Скорость обезвреживания принимается от 2000 до 60000 объёмов газа на объем катализаторной массы в час.

Принцип расчета каталитического реактора заключается в определении величины наружной поверхности катализатора, к которой может быть подведено в результате массопередачи необходимое количество удаляемой примеси. При этом необходимый объём катализатора:

где V – объём катализатора, м3;

S – наружная поверхность зёрен, м2;

S0 – наружная поверхность зёрен в единице объёма катализатора, м2/м3.

П – пористость слоя катализатора;

S¢ – поверхность одного зерна, м2;

V¢ – объём одного зерна, м3.

Для зёрен сферической формы и цилиндра с высотой, равной диаметру

dЗ – диаметр зерна, м.

Скорость массопередачи компонента, который находится в реакционной смеси в недостаточно по сравнению со стехиометрическим отношением, определяется уравнением

G – количество удаляемого компонента, кг× моль/ч;

b – коэффициент массопередачи, м/ч;

Dс – средняя логарифмическая разность концентраций удаляемого компонента в газовом потоке сН и у поверхности зёрен катализатора в начале и в конце слоя катализатора

сК, кг× моль/м.

– средняя логарифмическая разность парциальных давлений удаляемого компонента, Па;

– средняя логарифмическая разность парциальных давлений удаляемого компонента, Па;

pН, pК – парциальные давления удаляемого компонента до и после слоя катализатора, Па;

R = 8,32 Дж/моль×К – газовая постоянная;

Т – температура в реакционной зоне, К.

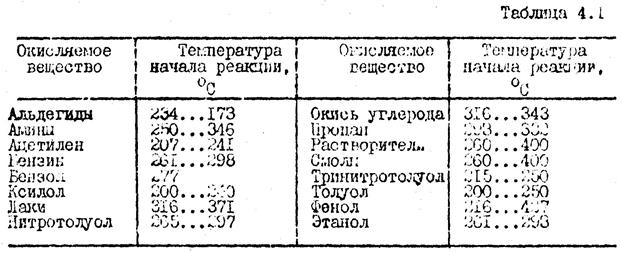

В табл. 4.1 приведены значения температуры окисления различных веществ на катализаторах [6].

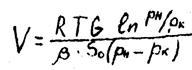

После преобразования получим выражение для определения объёма катализатора:

(4.2)

(4.2)

Значения G, pH, pK содержатся в условиях расчёта и зависят от размера и формы зёрен катализатора.

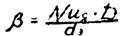

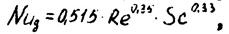

Коэффициент массопередачи  определяется в зависимости от режима течения газа по следующим формулам:

определяется в зависимости от режима течения газа по следующим формулам:

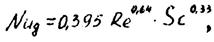

при Re = 0,01…2  (4.3)

(4.3)

при Re = 2…30  (4.4)

(4.4)

при Re = 30…8000  (4.5)

(4.5)

где  – диффузионный критерий Нуссельта; (4.6)

– диффузионный критерий Нуссельта; (4.6)

– критерий Рейнольдса; (4.7)

– критерий Рейнольдса; (4.7)

– критерий Шмидта (диффузионный критерий Прандтля); (4.8)

– критерий Шмидта (диффузионный критерий Прандтля); (4.8)

n – коэффициент кинематической вязкости при рабочих давлениях, м2/с;

– эквивалентный диаметр зерна катализатора;

– эквивалентный диаметр зерна катализатора;

– коэффициент диффузии улавливаемого газового компонента в воздухе, м2/с; p0 = 9,8 × 104 Па, p – давление смеси, Па; D0 – величина, определяется по табл. 1 §3 или ориентировочно по уравнению:

– коэффициент диффузии улавливаемого газового компонента в воздухе, м2/с; p0 = 9,8 × 104 Па, p – давление смеси, Па; D0 – величина, определяется по табл. 1 §3 или ориентировочно по уравнению:

Здесь p – давление смеси, ат; VA, VB – молярные объёмы газов; МА, МВ – молекулярные массы газов;  – скорость газа при рабочих условиях, м/с; wC – линейная скорость газа при нормальных условиях, отнесённая к полной фильтрующей поверхности. На практике w0 обычно принимают равной 0,5… 1 м/с.

– скорость газа при рабочих условиях, м/с; wC – линейная скорость газа при нормальных условиях, отнесённая к полной фильтрующей поверхности. На практике w0 обычно принимают равной 0,5… 1 м/с.

По этим данным можно вычислить значение объёмной скорости v, при которой осуществляется каталитическая очистка газа. Если расчеты выполнены для очистки определенного количества газа в час, то делением объема этого газа Vгаза, приведенного к нормальным условиям, на необходимый объём катализатора V, определяют максимальную объёмную скорость. Для обеспечения длительности работы катализатора рассчитанное значение объёмной скорости целесообразно уменьшить в 1,5...2 раза.

Необходимая теоретическая толщина слоя катализатора h для достижения заданной степени очистки h определяется по формуле:

(4.9)

(4.9)

где  – число единиц переноса; (4.10)

– число единиц переноса; (4.10)

– эффективная удельная поверхность катализатора, мг/м3;

– эффективная удельная поверхность катализатора, мг/м3;

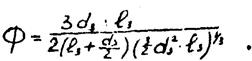

F – коэффициент формы зерна, учитывающий неравнодоступность всей поверхности зерна обдуваемому потоку, например, для катализаторов в форме цилиндрических зёрен длиной lЗ и диаметром dЗ

(4.11)

(4.11)

Гидравлическое сопротивление слоя насыпного катализатора определяют по уравнению:

(4.12)

(4.12)

Здесь m – коэффициент динамической вязкости газа при рабочих условиях, Н×с/м2; rГ – плотность газа, кг×с2/м4.

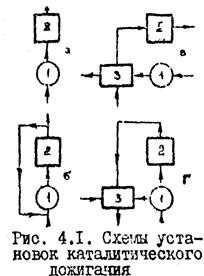

Промышленные процессы газоочистки, основанные на каталитических реакциях окисления, имеют различные варианты технического решения, схематически представленные на рис. 4.1, где а – схема простого каталитического дожигания; б – схема с частичной рециркуляцией газов; в – «мазутная» схема; г – схема каталитического дожигания с утилизацией тепла. В зависимости от конструкции реактора катализатор укладывают в виде плоского или в виде кольцевого слоя.

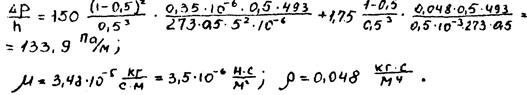

Пример расчета. Определить необходимый объём катализатора, энергозатраты и максимальную объёмную скорость, при которой проходит очистка технологических выбросов от паров толуола на палладий-марганцевом катализаторе (пиролюзит с размером гранул 5 мм, промотированный азотнокислым палладием) для обеспечения требуемой степени очистки газа. Очистка осуществляется при давлении p = 1,5 ат. Начальное содержание паров толуола в технологических выбросах сН = 104 мг/м3, конечное содержание сК = 0,25×103 мг/м3.

Решение. Температуру в реакторе примем равной 220°С, что гарантирует протекание процесса окисления в области внешней диффузии [4].

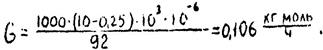

Определим количество катализатора, необходимое для обеспечения требуемой скорости очистки газа в количестве 1000 м3 от паров толуола.

1. Количество паров толуола, которое должно прореагировать:

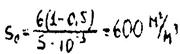

2. Наружная поверхность в единице объёма определяется

при П = 0,5; dЗ = 5×10-3 м.

при П = 0,5; dЗ = 5×10-3 м.

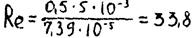

3. Определяем режим течения газа по зависимости (4.7)

при w0 = 0,5 м/с; n 220°С = 7,39×10-5 м2/с.

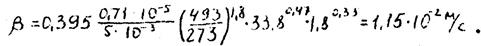

4.Значение коэффициента массопередачи определяем по (4.5), (4.6)

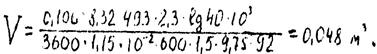

5. Определяем по (4.2) необходимый объём катализатора

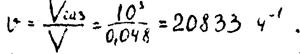

6. Максимальная объёмная скорость

Если принять коэффициент запаса n = 2, то можно получить значение объёмной скорости порядка 1000 ч-1, если линейная скорость не превышает 0,5 м/с.

7. Необходимая теоретическая толщина слоя катализатора для достижения заданной степени очистки определяется по (4.9)

– коэффициент формы зерна, вычисляемый по формуле (4.11)

– коэффициент формы зерна, вычисляемый по формуле (4.11)

8. Гидравлическое сопротивление слоя насыпного катализатора определяем по (4.12)

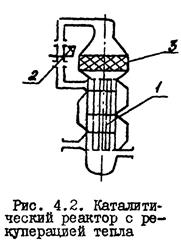

Наиболее распространенная схема технологического оформления процессов каталитической очистки газов – схема с рекуперацией тепла (рис. 4.2).

Содержащий примеси толуола воздух через входной патрубок подается в межтрубное пространство рекуперативного теплообменника 1. После предварительного нагрева в рекуператоре воздух по периферийным каналам поступает в камеру сгорания 2. Перед входом в каталитическую камеру 3 воздух смешивается с продуктами сгорания природного газа, приобретая при этом температуру, обеспечивающую оптимальную скорость реакции окисления толуола в присутствии катализатора. В результате окисления толуола образуются нетоксичные продукты реакции – углекислый газ и водяной пар С7Н8 + 9 О2 = 7СО2 + +4Н2О. Пройдя кассеты с катализатором, воздух направляется в трубчатые пучки рекуператора, отдаёт тепло поступающему в реактор газовоздушному потоку и через выходной патрубок отводится в атмосферу.

Содержащий примеси толуола воздух через входной патрубок подается в межтрубное пространство рекуперативного теплообменника 1. После предварительного нагрева в рекуператоре воздух по периферийным каналам поступает в камеру сгорания 2. Перед входом в каталитическую камеру 3 воздух смешивается с продуктами сгорания природного газа, приобретая при этом температуру, обеспечивающую оптимальную скорость реакции окисления толуола в присутствии катализатора. В результате окисления толуола образуются нетоксичные продукты реакции – углекислый газ и водяной пар С7Н8 + 9 О2 = 7СО2 + +4Н2О. Пройдя кассеты с катализатором, воздух направляется в трубчатые пучки рекуператора, отдаёт тепло поступающему в реактор газовоздушному потоку и через выходной патрубок отводится в атмосферу.

§ 5. РАССЕИВАНИЕ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРЕ

Сейчас рассматривается этот вопрос в соответствии с двумя основными методами описания турбулентной диффузии – методами Эйлера и Лагранжа. Метод Лагранжа применяется, когда известна плотность вероятности для координат частицы, а метод Эйлера – когда заданы коэффициенты обмена.

1. Метод Лагранжа описания турбулентной диффузии

Примем в качестве лагранжевой характеристики потока функцию  , задающую для любого времени t координаты

, задающую для любого времени t координаты  всевозможных физически бесконечно малых частиц, идентифицируемых по значениям параметра

всевозможных физически бесконечно малых частиц, идентифицируемых по значениям параметра

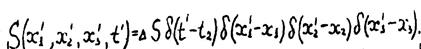

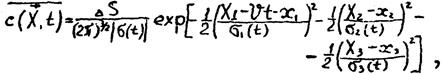

Тогда вероятностное среднее значение концентрации (осреднённая концентрация) в общем случае однородной стационарной турбулентности при совмещении осей координат с главными направлениями тензора дисперсии координат частицы в потоке с постоянной средней скоростью v, направленной вдоль оси ОХ, и при отсутствии примеси в начальный момент времени равно:

где

обозначает плотность нормального распределения случайной величины X с математическим ожиданием x и дисперсией s2(t); t указывает на зависимость величины Х от времени.

Ниже приведём ряд решений уравнения (5.1).

1. Мгновенный источник выбрасывает инертную примесь в количестве DS, ед. примеси, в момент t¢ = t1 в точке (x1, x2, x3) неограниченного потока, имеющего среднюю скорость v в направлении оси ОХ1.

Используя дельта-функцию, найдём

(5.2)

(5.2)

Интегрируя (5.1) при t1 =0, получим

(5.3)

(5.3)

где

2015-07-14

2015-07-14 1615

1615