Фирма EWM (Германия) разработала технологию и оборудование Integral-inwerter MIG 500 HIGH-SPEED высокопроизводительного способа сварки.

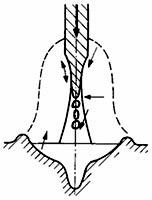

Высокопроизводительная сварка (HIGH-SPEED) позволяет сваривать сплошным электродом со скоростью подачи проволоки до 30 м/мин. Перенос электродного материала происходит в струйном диапазоне. При этом характерны две различные формы перехода: струйный (рисунок 5.27, а) и ротационный (рисунок 5.27, б).

а б

Рисунок 5.27 – Струйный перенос и ротационный перенос

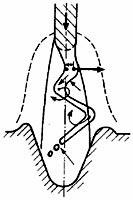

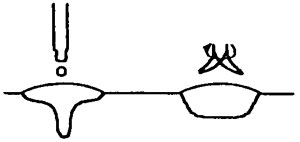

Аксиальный струйный перенос при высоких значениях тока выражается конической формой конца электрода, от которого расходится трапециевидный поток плазмы. Высокое давление столба дуги создает в основном материале проплавление, которое характеризуется узкой и глубокой сердцевиной и корытообразной поверхностной зоной (рисунок 5.28). Расстояние до токоведущего мундштука составляет 15 – 20 мм. Ротационный переход напротив возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25 – 35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление рисунок 5.28.

Рисунок 5.28 – Форма проплавления при обычной дуге со струйным переносом (слева) при вращающейся дуге (справа)

Для HIGH-SPEED-сварки применяют электродную проволоку диаметром 1,0 и 1,2 мм. Более тонкая проволока из-за нестабильности ее подачи при высоких скоростях не пригодна. Большие диаметры электродной проволоки не подходят, так как в этом случае не создается необходимая для вращения температура конца электрода.

Область применения – это стали с пределом текучести до 500 Н/мм2. При струйном переносе металла применяются главным образом смеси газов на основе углекислоты (82% Аr + 18% СО2 и 92% Аr + 8% СО2), при ротационном переносе используются кислородосодержащие смеси (96% Аr + 4% О2). При струйном переносе с использованием сплошной проволоки диаметром 1,0 мм скорости подачи проволоки составляют 24 м/мин, диаметром 1,2 мм – до 23 м/мин.

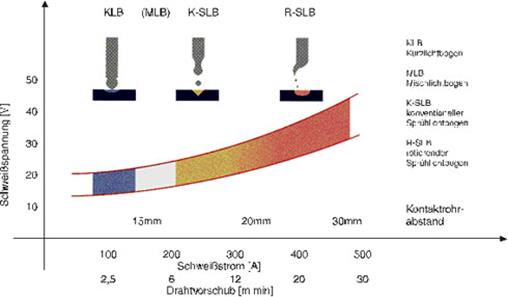

Рутиловые и основные порошковые проволоки могут подаваться со скоростью до 30 м/мин в режиме ротационного переноса металла. Применение смеси аргона с кислородом уменьшает переходную область между обычной и ротационной дугой со струйным переносом и стабилизирует процесс уже со скорости подачи проволоки 23 м/мин (рисунок 5.29). При этом достигается скорость подачи проволоки до 30 м/мин. как при диаметре 1,0 мм, так и при 1,2 мм.

Рисунок 5.29 – Виды дуги Schweissspannung – напряжение, В Schweissstrom – сварочный ток, А Drahtvorschub – скорость подачи проволоки, м/мин Kontaktrohrabstand – вылет электрода, мм KLB – короткая дуга, MLB – смешанная дуга K-SLB – обычная дуга со струйным переносом металла R-SLB – ротационная дута со струйным переносом металла

Источник питания инверторного типа Integral-inwerter MIG 500 HIGH-SPEED (рисунок 5.30) предназначен для MAG-высокопроизводительной сварки. 500А-60%ПВ (400А-100%ПВ). Источник можно использовать для стандартной и импульсной MAG / MIG-сварки и для ручной дуговой сварки. Управление источником осуществляется однокнопочной системой. Путем запрограммированной характеристики одной кнопкой выставляется бесступенчатая зависимость между электрической мощностью и скоростью подачи проволоки. Длина дуги может корректироваться дополнительно. Система из инвертора и единицы управления позволяет быстро реагировать на различные изменения длины дуги, чтобы поддерживать постоянными параметры сварки независимо от длины кабеля сварочного контура. Несложное управление инвертором обеспечивается обслуживающим модулем "PROGRESS 4" (рисунок 5.30)

а б

Рисунок 5.30 – Источник питания Integral-Inwerter MIG 500 HIGH-SPEED и панель управления "PROGRESS 4"

Кнопкой на горелке могут вызываться различные рабочие точки, которые стартуют во-первых с пониженной мощностью сварки (Р1) для избежания дефектов вначале шва, во-вторых позволяют определенное снижение параметров в конце сварки для заполнения кратера (Р4). Кроме того, пользователь может в любое время нажатием кнопки на горелке вызвать рабочую точку с более низкой ступенью мощности, например, чтобы осуществить провар угла заготовки (РЗ). Важным узлом является механизм подачи проволоки. Четырех роликовый механизм с высокими пусковым моментом и мощностью протяжки гарантирует стабильную скорость подачи проволоки со скоростью до 30 м/мин.

Горелка обеспечена одновременным водяным охлаждения контактного мундштука и газового сопла. выдерживать высокую термическую нагрузку. Ее конструкция требует. Продувка газом стартовый ток – P1 сварочный ток – Р2 сварочный ток – Р2 сварочный ток – Р2 заварка кратера – Р4 доплавление конца электрода продувка газом.

При ручном способе реализуется скорость подачи до 23 м/мин в диапазоне обычной дуги со струйным переносом. Поэтому рекомендуется полная механизация и автоматизация. Источник располагает обоими вариантами. Кроме того, в любое время может выполняться документация сварочного процесса при помощи измерительного и контролирующего программного обеспечения Q-DOC 9000.

Область применения HIGH-SPEED-сварки лежит при больших скоростях сварки обычной дугой со струйным переносом металла в диапазоне малых и средних толщин. Вращающаяся дуга находит применение в основном при средних и больших толщинах. Высокая производительность реализуется, прежде всего, в нижнем положении. Плоская форма шва и надежный провар кромок классифицируют данный способ также для динамически нагруженных конструкций. При этом высокопроизводительная HIGH-SPEED-сварка представляет собой реальную альтернативу сварке под флюсом. Повсюду, где нет в распоряжении установок для сварки под флюсом или из конструктивных причин не может быть обеспечены необходимые рабочие площади, нужно принимать во внимание применение такого способа.

Кроме того, источник питания Integral-inwertor MIG 500 HIGH-SPEED является более мобильным из-за малых габаритов и дополнительной программы для ручной сварки, чем оборудование для сварки под флюсом. HIGH-SPEED-оборудование имеет здесь несомненное преимущество. Таблица 3 противопоставляет "старые" и "новые" способы сварки на 1 м шва.

Таблица 3 – Сравнение MAG и HIGH-SPEED-сварки на 1 м шва. Диаметр проволоки 1,2 мм

| Старый | Новый | Экономия | |

| Количество проходов | |||

| Скорость подачи проволоки | 10 м/мин | 26 м/мин | |

| Скорость сварки | 0,46 м/мин | 0,40 м/мин | |

| Общее время сварки | 6,5 мин | 2,5 мин | 4 мин |

| Средний расход газа | 15 л/мин | 25 л/мин | |

| Общий расход газа | 97,5 л | 62,5 л | 35 л |

| Производительность | 5,3 кг/час | 13,7 кг/час | 8,4 кг/час |

В этом случае сваривали вращающейся дугой проволокой SG 2, диаметр 1,2 мм, скорость подачи 26 м/мин, газовая смесь (96% Ar + 4% О2)

Экономия защитного газа, рабочего времени, повышение производительности сварки обосновывает целесообразность применения высокопроизводительного способа MAG- сварки.

2015-07-14

2015-07-14 1784

1784