Технологическим контролем называется контроль конструкторской документации, при котором проверяют соответствие разрабатываемой конструкции изделия требованиям ее технологичности.

Технологичность конструкции изделия — это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных качества, объема выпуска и условий выполнения работ.

Оценка и отработка конструкций изделий на технологичность — один из важнейших этапов технологической подготовки производства, особенно автоматизированного. Конструкция изделия считается технологичной, если для его изготовления и эксплуатации требуются минимальные затраты материалов, времени и средств. Оценка технологичности проводится по качественным и количественным критериям отдельно для заготовок, обрабатываемых деталей, сборочных единиц.

Типизация ТП и метод групповой обработки деталей. Проведение типизации ТП для сходных по конфигурации и технологическим особенностям деталей предусматривает их изготовление по одинаковым ТП, основанным на применении наиболее совершенных методов обработки и обеспечивающим достижение требуемой производительности, экономичности и качества.

|

|

|

Типовые процессы разрабатываются на изготовление в конкретных производственных условиях типовых представителей групп изделий, обладающих общими конструктивно-технологическими признаками. К типовым представителям относят те изделия, обработка которых требует наибольшего числа операций, характерных для изделий рассматриваемых групп. Конечная цель классификации деталей – установление типов деталей, т.е. совокупностей сходных деталей, имеющих в данных производственных условиях общий технологический процесс. Целью же разработки типовых технологических процессов является систематизация ТП для обработки однотипных деталей.

Типовые ТПразрабатываются как для конкретных производственных условий (оперативный типовой процесс), так и для перспективного развития производства – перспективный типовой ТП, предусматривающий дальнейшее совершенствование производства с учетом развития науки и техники в области технологии.

Создание типовых ТП позволяет избегать повторных и новых разработок при проектировании рабочих ТП, что ведет к сокращению времени на технологическую подготовку производства и особенно эффективно при использовании ЭВМ на стадии технологических разработок.

Конструкторская документация не регламентирует методы и способы изготовления изделия, а также последовательность их применения. Это относится и к технологической документации. Но данные, содержащиеся в конструкторской документации, в значительной степени влияют на их выбор и применение, поэтому необходимы и обязательны взаимная увязка и согласование конструкторской и технологической документации.

|

|

|

Технологические требования в конструкторской документации разработчик учитывает до начала проектирования технологических процессов. Проверка исчерпывающего и точного учета конструктором этих требований и составляет задачу технологического контроля.

Сборка – наиболее сложный и ответственный процесс в общем комплексе производства изделий.

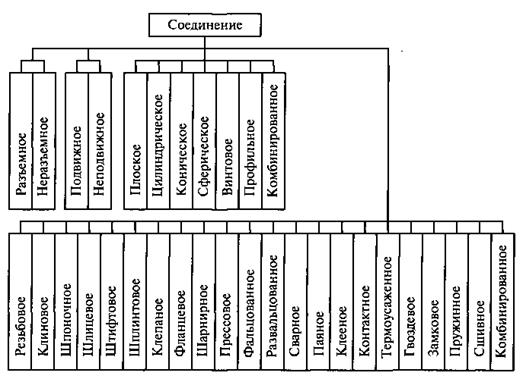

Основные признаки и группировка конструктивно-технологической классификации видов соединений и сборки, применяемой в машиностроении, установлены ГОСТ 14.320-81. Виды соединений классифицируются по следующим основным признакам: целостность соединения, подвижность составных частей, форма поверхностей, метод образования соединений (рисунок 1). Целостность соединения характеризует его состояние при разборке; подвижность его составных частей – возможность относительного перемещения составных частей в изделии; форма поверхностей – основную геометрическую форму сопрягаемых поверхностей составных частей изделия, а метод образования соединения – конструктивные технологические особенности образования соединений при сборке составных частей изделия.

Рисунок 1 – Классификация видов соединений

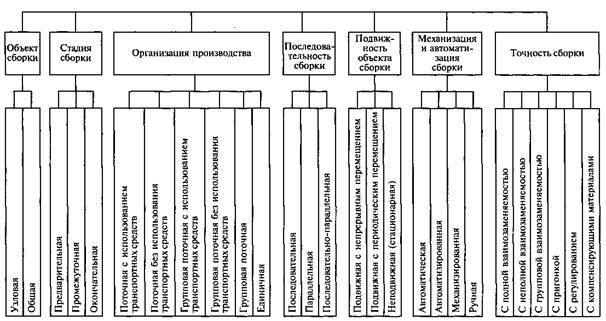

Виды сборки классифицируют по следующим основным признакам: объект сборки, стадия сборки, организация производства, последовательность сборки, подвижность объекта сборки, механизация и автоматизация сборки, точность сборки (рисунок 2).

Рисунок 2 – Классификация видов сборки

Точность и качество сборки обеспечивают преимущественно соответствующим построением технологического процесса сборки. Однако методы достижения, требуемые точность и качество сборки в значительной степени зависят от конструкции деталей и сборочных единиц, их собираемости и взаимозаменяемости, определяемыми оптимальным построением размерных цепей.

Нередко для улучшения размерной цепи (взаимосвязи) изменяют конструкцию изделия, сборочных единиц и деталей, чтобы, сохранив эксплуатационные качества, снизить трудоемкость изготовления. Размерные цепи следует рассчитывать при выполнении рабочих чертежей опытного образца изделия одновременно с простановкой размеров и назначением допусков.

Если при конструировании изделия не сделан расчет размерных цепей, то при сборке выявляют следующие недостатки: сборочные единицы (детали) не входят в назначенные места и требуется их пригонка; сборочные единицы (детали) входят между определенными элементами конструкции с слишком большими зазорами; сборочные единицы собраны так, что значительно не совпадают оси деталей, которые по условиям работы должны отклоняться друг от друга незначительно.

Одинаковые конструктивные решения при одних и тех же взаимосвязанных размерах позволяют частичным изменением конструкции сборочной единицы значительно увеличивать допуски на неточность изготовления деталей.

Независимо от вида производства (единичного, серийного, массового) конструкция изделия должна состоять из отдельных четко разграниченных сборочных единиц или агрегатов, обеспечивать параллельность и независимость сборки отдельных сборочных единиц, а также простоту связей между последними при следующих условиях.

Число деталей собираемого изделия (сборочной единицы) должно быть минимальным. Этого можно добиться правильным конструированием, применением специальной технологии изготовления, например использованием армированного литья и др. Однако уменьшать число деталей следует только после выполнения соответствующего технико-экономического расчета.

|

|

|

Сложные изделия, состоящие из большого числа деталей, следует конструировать по блочному (агрегатному) принципу. Лучшими считаются агрегаты и изделия из 4...12 деталей.

Следует стремиться к уменьшению числа крепежных деталей. Вместо резьбового крепежа целесообразно применять сварку, расклепку, развальцовку, гибку и др.

Следует избегать применения соединений, которые трудно выполнить, например закручивания проволокой, шпоночных, с пружинами и др.

Многозвеньевые зубчатые передачи к различным механизмам от одного общего привода целесообразно заменять индивидуальными приводами. Один из наиболее удобных способов передачи и трансформации энергии — гидравлический. В ряде отраслей промышленности гидротрансформаторы успешно вытесняют механические редукторы. Значительные преимущества приобретает гидравлика, когда необходимо плавное и бесступенчатое регулирование скорости в большом диапазоне. Применение гидропривода в машинах в ряде случаев не только упрощает сборку, но и улучшает качество машин, обеспечивая синхронность работы нескольких механизмов, плавное регулирование скоростей, снижение динамических нагрузок.

Следует стремиться к такой компоновке изделия, при которой обеспечивается установка комплектующих деталей на базовую деталь простейшим движением.

Крупногабаритные и тяжелые детали должны иметь специальные элементы и устройства для их транспортирования и установки на машину (отверстия, приливы, грузовые цапфы, рым-болты).

Детали, входящие в сборочные единицы, должны иметь простую форму (цилиндр, призма и др.). В противном случае необходимо, чтобы они имели явно выраженные базовые поверхности (лучше цилиндрические или плоские) и явно выраженные места (ключи) для надежного ориентирования в загрузочных и транспортных устройствах.

Шероховатость сопрягаемых поверхностей деталей должна быть обоснована, так как значительная шероховатость поверхности может привести к заклиниванию детали в процессе сборки и недостаточно надежной работе загрузочных устройств.

|

|

|

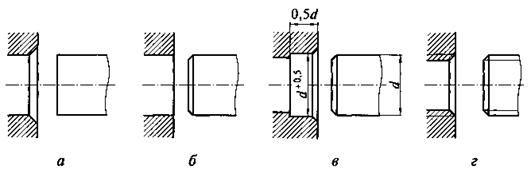

Детали, сопрягаемые в осевом направлении по кромкам поверхностей, должны иметь конструктивные элементы (фаски, направляющие расточки и т.п.), облегчающие самоустановку и самоцентрирование. Для облегчения сборки обычно достаточно выполнить фаску в отверстии (рисунок 3, а) или на валу (рисунок 3, б).Предпочтительны фаски на валу, так как их легче обработать. При посадке с натягом в отверстие желательно предусматривать заходную часть (рисунок 3, в).Фаски на резьбе (рисунок 3, г) нужны как для сборки, так и для улучшения условий работы резьбонарезного инструмента.

Рисунок 3 – Виды (а...г) заходных фасок при сборке

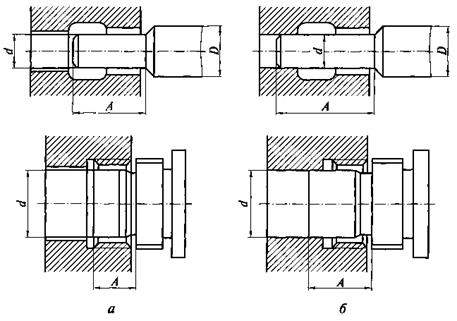

Установка деталей на разные посадочные поверхности должна быть не одновременной (рисунок 4, а), а последовательной (рисунок 4, б).Размер А малой ступени должен быть достаточным для обеспечения направления диаметра d.

Рисунок 4 – Примеры установки деталей на разных (а, б) посадочных поверхностях

2015-07-14

2015-07-14 2645

2645