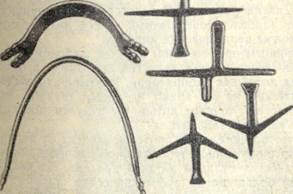

В 70-е годы прошлого века промышленность выпускала полуфабрикаты отдельных частей бюгельного протеза; дуги для протезов верхней и нижней челюстей, заготовки опорно-удерживающих кламмеров, а также проволоку из нержавеющей стали различного сечения от 0,8 до 1,5 мм. Дуги для верхней челюсти выпускали из нержавеющей стали шириной 8—10 мм и толщиной 1—1,2 мм, выгнутой приблизительно по конфигурации нёба. Концы дуги раздвоены и имели насечки для удержания в пластмассе базиса. Дуги для нижней челюсти изготавливали из проволоки овального сечения толщиной 3—4 мм. Заготовки для трехплечих кламмеров штамповали из полосовой стали толщиной 1 мм. Стандартные металлические заготовки для бюгельных каркасов представлены на рисунке 13.1.

|

13.1. Стандартные металлические заготовки для бюгельных каркасов.

Выгибание деталей каркаса из заготовок производили вручную с помощью специальных бюгельных щипцов для изгибания дуг, можно применять круглогубцы и крампонные щипцы. При выгибании деталей все время необходимо контролировать кривизну изгиба на гипсовой модели. Чтобы предупредить стирание гипсовых зубов на модели при подгонке кламмеров и дуг из заготовок или проволоки, отливали не гипсовую, а комбинированную модель. Комбинированная модель состояла из гипсового основания, а зубы и альвеолярные отростки отлиты из легкоплавкого металла.

Для получения комбинированной модели снимали рабочий оттиск (гипсом или «Сиэластом») с челюсти стандартной ложкой соответствующего размера.

На комбинированной модели легче выгибать кламмеры, ответвления и дугу. Чтобы последняя не прилегала к слизистой оболочке, в области расположения дуги приклеивали два слоя липкого пластыря. На альвеолярных отростках прокладку приклеивали в три слоя, чтобы было место для пластмассового базиса.

После того как все кламмеры и дуги выгнуты, их укладывают на соответствующие им места, склеивают между собой липким воском, осторожно снимают всю конструкцию с модели, затем загипсовывают и спаивают. Спаянный и обработанный каркас проверяют на модели, а затем в полости рта пациента. Дальнейшие этапы изготовления бюгельного протеза одинаковы для всех бюгельных каркасов.

Недостатком такого способа изготовления бюгельных протезов является то, что качество их ниже, чем должно быть. Кламмеры не точно прилегают к поверхности зуба, места спаев подвергаются электролизу, что приводит к их поломке. Нельзя изготовить сложные конструкции протезов.

В настоящее время бюгельные протезы таким способом не изготавливают.

Существует также способ изготовления каркаса методом точного литья отдельных деталей с последующим соединением их на моделе.

2015-07-14

2015-07-14 2173

2173