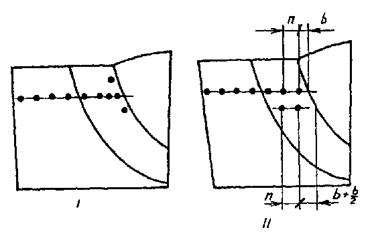

Рисунок 15.6

Примечание. Линии измерения твердости во всех случаях проходят через все участки сварного соединения. С - от 2 до 4 мм, C1 - от 10 до 15 мм; а - толщина основного металла, мм; Н - толщина углового шва, мм; q - подготовительный участок толщиной не менее пяти слоев; q 1 - участок измерения твердости толщиной не менее шести слоев. Для угловых швов, имеющих вогнутую или выпуклую поверхность, величину С отсчитывают от места максимальной вогнутости или выпуклости.

Черт. 18

Рисунок 15.6а

Твердость по Виккерсу измеряют по ГОСТ 2999. Нагрузка на индентор в зависимости от прочности металла участков сварного соединения и ширины зоны термического влияния должна составлять 98 Н (HV10) или 49Н (HV50). При наличии в стандартах или другой технической документации соответствующих указаний, измеряют твердость по Виккерсу. Нагрузка на индентор при таких замерах может меняться от 0,04 до 4,9 Н.

Твердость по Бринеллю измеряют в соответствии с ГОСТ 9012, используя стальной шарик диаметром 2,5 или 5,0 мм.

Твердость по Роквеллу измеряют в соответствии с ГОСТ 9013 при сфероконическом алмазном инденторе (шкала А и С) или шариковом стальном наконечнике диаметром 1,5875 мм.

Твердость определяют для соединений, полученных сваркой плавлением или давлением из сталей различных марок и других металлических конструкционных материалов толщиной не менее 1,5 мм.

Твердость основного металла, различных участков зоны термического влияния и металла шва измеряют по одной или нескольким линиям, указанным на Рис. 15.6. Если соединение выполнено из металлов различных марок, то твердость измеряют для каждого из них.

При измерениях, выполняемых в непосредственной близости от границы сплавления, рекомендуется проводить 2-3 измерения в соответствии с позицией I рис.15.6 а или дополнительные измерения по позиции II рис.15.6 а.

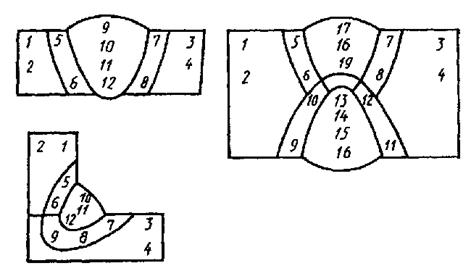

Допускается проведение измерений на участках сварного соединения, указанных на рис.15.7.

Рисунок 15.7

Твердость по Виккерсу измеряют на микрошлифах или образцах с полированной поверхностью, если очертания шва видны без травления.

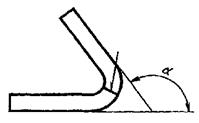

ИСПЫТАНИЕ СВАРНОГО СОЕДИНЕНИЯ НА СТАТИЧЕСКИЙ ИЗГИБ

Испытания проводят для стыковых соединений. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба a (Рис. 15.8), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания. Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу).

В зависимости от требований, установленных соответствующей НТД, испытания проводят до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина, до параллельности или соприкосновения сторон образца. Угол изгиба при испытании до образования первой трещины замеряют в ненапряженном состоянии с погрешностью до ± 2 °.

Рисунок 15.8

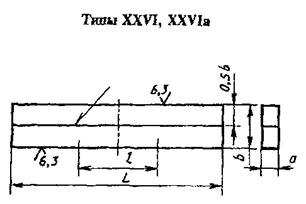

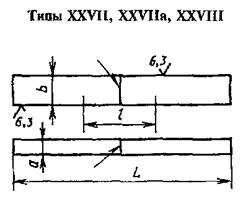

Толщина образцов типов XXVI, XXVII и XXVIII при толщине основного металла 50 мм должна равняться толщине основного металла. При толщине металла более 50 мм толщину образца устанавливают в НТД. Образцы типов XXVIa, XXVIIa и XXVIIIa, толщина которых меньше толщины основного металла, допускается вырезать в различных участках поперечного сечения сварного соединения.

Толщина образцов типов при толщине основного металла 50 мм должна равняться толщине основного металла.

Ось, расположенного поперек сварного шва образца, после окончательной обработки должна находиться на его середине.

| Тип образца | Толщина основного металла и образца а | Ширина образца b | Общая длина образца L | Длина рабочей части образца l | Номер чертежа |

| XXVI | а + 15 | 2,5 D + 80 | 0,33 L | ||

| Св. 5 до 50 | а + 20 | ||||

| XXVIa | До 25 | l ш + 10, но не менее 20 | Не более 250 | Не устанавливается | |

| XXVII | До 50 | 1,5 а, но не менее 10 | 2,5 D + 80 | 0,33 L | |

| XXVIIa | До 25 | Не менее 1,5 а, но не менее 20 и не более 50 | Не более 250 | Не устанавливается | |

| XXVIII | До 10 | 3,0 D + 80 | 0,33 L | ||

| Св. 10 до 45 | |||||

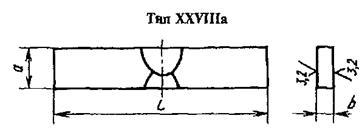

| XXVIIIa | До 40 | 0,7 а, но не более 15 | Не более 250 | Не устанавливается | 38а |

Примечания:

D - диаметр оправки; l ш - максимальная ширина шва, мм

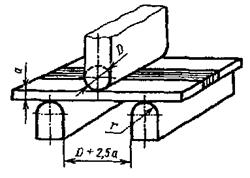

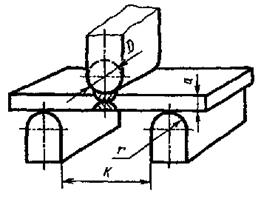

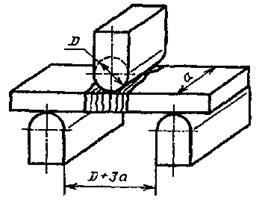

Испытание образцов типов XXVI и XXVIa проводят, как указано на Рис. 15.9, типов XXVIIa и XXVIII - на черт. 15.10, типа XXVIIIa - на 15.10 а. Расстояние между опорами К (Рис. 15.10) должно быть равно: для образцов типа XXVII - 2,52), для образцов типа XXVIIa - D + 3а, для образцов типа XXVIII - 3 D. Расстояние для образцов типов XXVI и XXVIa указано на Рис. 15.9, а типа XXIIIa -на Рис. 15.10 а.

Обязательным условием проведения испытаний является плавность возрастания нагрузки на образец. Испытания проводят со скоростью не более 15 мм/мин на испытательных машинах или прессах с использованием опорных роликов.

Диаметр оправки D может изменяться в зависимости от марки стали, толщины листов, способа термообработки.

Рисунок 15.9

Рисунок 15.10

Рисунок 15.10 а

Рисунок 15.11

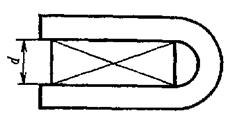

Если заданный угол изгиба превышает 150°, то после изгиба по схеме, приведенной на Рис. 15.9, 15.10, 15.10 а, изгиб можно продолжать между двумя параллельными нажимными плитами. Между концами образца устанавливают прокладку толщиной d, равной диаметру оправки (Рис. 15.11). После удаления прокладки испытание проводят до соприкосновения сторон.

2015-07-14

2015-07-14 2649

2649