Азотирование при высоких температурах приводит к резкому снижению прочностных свойств.

Азотированию подвергают в основном легированные стали, содержащие нитридообразующие элементы (45Х14Н14В2М, 1Х12Н2ВМФ, 38Х2МЮА, 15Х12Н2МВФАБ и др.).

Обычно глубина упрочненного слоя составляет 0,1... 0,5 мм, а содержание азота в приповерхностных объемах металла — 10... 12 %.

Износостойкость азотированных поверхностей значительно выше, чем цементированных. В азотированном слое возникают остаточные напряжения сжатия величиной 600... 800 МПа. Это способствует увеличению усталостной прочности. Предел выносливости увеличивается на 30... 40 %.

Ионное азотирование - наиболее современная технология азотирования - выполняется в условиях бомбардировки поверхности ионами газов насыщающей среды. В настоящее время в развитых странах доля ионного азотирования составляет 35 %. Остальные 65 % приходятся на процессы газового и жидкостного азотирования, причем доля процессов ионного азотирования постоянно увеличивается.

Основными достоинствами ионного азотирования являются:

- использование нетоксичных газовых сред (смесей азота, водорода и инертного газа), что делает процесс насыщения экологически чистым, не требующим специальных устройств для обеззараживания среды;

- уменьшение времени азотирования;

- дополнительный нагрев насыщаемых поверхностей плазмой тлеющего разряда и электрическими нагревателями позволяет экономить электроэнергию и реализовывать на поверхности более высокий уровень температур, чем в сердцевине материала;

- малый расход насыщающего газа и практически полное отсутствие окисления поверхностей (процесс выполняется с предварительным вакуумированием), что позволяет обойтись без последующей механической обработки;

- возможность активно управлять структурой упрочненного слоя и его фазовым составом, обеспечивая определенные эксплуатационные свойства деталей, регулируя состав газовой среды и условия азотирования.

Ионное азотирование выполняется в водоохлаждаемых камерах, в которые помещаются садки с деталями. В камере вакуумным насосом создается разряжение. Затем в нее подается смесь азота и водорода. Водород в этом процессе служит для восстановления окислов на поверхностях деталей.

Между заземленной камерой установки (анод) и садкой с деталями (катод) создается высокое напряжение (0,8... 1,5 кВ), в результате чего возникает тлеющий (коронный) разряд, вызывающий ионизацию среды. Частицы плазмы тлеющего разряда бомбардируют поверхности деталей, очищая и нагревая их. Процесс выполняется при давлениях порядка 10... 20 Па и напряжении около 1000 В. После очистки производится азотирование в смесях азота и водорода при давлении 133... 1330 Па. Активные атомы азота диффундируют в поверхности деталей, формируя упрочненный слой. Ионное азотирование позволяет значительно увеличить производительность обработки по сравнению с печным азотированием. Продолжительность ионного азотирования примерно вдвое меньше газового.

использование эффективных экологически чистых газовых сред и: многостадийных процессов азотирования с изменением температуры и концентрации насыщающей среды;

использование многокамерного оборудования для ускорения вспомогательных операций по загрузке и выгрузке деталей, уменьшения времени, необходимого для создания вакуума и ионной очистки.

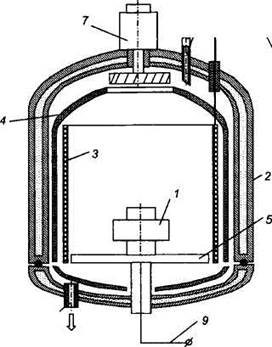

Современные установки для ионного азотирования (рис. 19.11) имеют достаточно сложную систему нагрева.

Требуемые температурные условия создаются нагревательными элементами сопротивления, плазмой тлеющего разряда, возникающей у

|

Рис 19.11. Схема установки для ионного азотирования:

1 - упрочняемое изделие; 2 - водоохлаждаемая камера; 3 - активный экран; 4 - нагревательный элемент; 5 - стол; 6 - подвод высокого напряжения к экрану; 7 - вентилятор; 8 - подвод насыщающей газовой среды; 9 - подвод высокого напряжения к упрочняемому изделию; 10-к вакуумному насосу

поверхности деталей, и дополнительным радиационным нагревом от активного экрана в виде металлической сетки, устанавливаемого вокруг садки с деталями. Импульсное напряжение одновременно и независимо подается на активный экран и детали, подвергаемые азотированию. Это устраняет практически все недостатки традиционных схем ионного азотирования, связанные со сложностью поддержания требуемых температур, низкой равномерностью теплового поля, дугообразованием и др. При этом резко уменьшается время очистки поверхностей и нагрева до рабочих температур.

Равномерность температурного поля и поступление к азотируемым поверхностям насыщающей газовой среды обеспечивает система принудительной вентиляции.

Те же конструктивные элементы характерны для реакторов ионной цементации. Такие особенности конструкции говорят о том, что плазмы тлеющего разряда недостаточно для качественного насыщения стали азотом.

Описанные усовершенствования дают возможность выполнять ионное азотирование больших садок деталей с равномерным упрочнением и минимальным изменением размеров и короблением деталей.

Современное оборудование для ионного азотирования, например JIN3S&10S фирмы NDK (рис. 5.45), ELTROPULS, Metaplas Ionon, HZIW 600/1000 и др., обеспечивает экологическую чистоту процесса и экономию энергии, имеет системы полной автоматизации и компьютерного управления процессом насыщения.

Классической газовой смесью, используемой для ионного азотирования с целью создания на поверхности структуры, является смесь 30 % N2 -70 % Н2 и смесь 80 % N2 —18 %.

Нитроцементация обеспечивает более высокую твердость и износостойкость, чем цементация.

Износостойкость после нитроцементации в 4 раза превышает износостойкость цементированной поверхности.

Нитроцеметация, как и цементация, производится в основном в газовых смесях, в частности:

- в смеси метана и аммиака с объемным соотношением 19:81;

- водорода (10... 20 %) и азота при влажности, соответствующей точке росы 30... 50°;

- эндогаза (40 % Н2, 20 % СО, 40 % N2), 3... 5 % аммиака и 3... 5 % природного газа;

- в продуктах пиролиза триэтаноламина [(С5Н5О)3 N] в присутствии 10 % воды.

Газовая цементация и нитроцементация выполняются в шахтных печах (Ц-105 и др.) и камерных печах (фирмы «Ipsen» и др.).

В современном производстве зубчатых колес для ионной цементации и нитроцементации, в частности, используются полностью автоматизированные трехкамерные печи фирмы «Ipsen». На этой установке производятся операции ионной цементации или нитроцементации (средняя камера) и закаливания в масле или потоке азота («сухая» закалка) под давлением 6 атм (две другие камеры).

При «сухой» закалке газовый поток создает условия для равномерного охлаждения поверхностей деталей: В результате коробление деталей уменьшается по сравнению с традиционными способами закаливания примерно в 2 раза, что уменьшает припуск на шлифование зубьев до 0,1 мм. Отпадает необходимость в промывке закаленных деталей. Компьютерная система управления стабильно обеспечивает высокое качество обработки.

2015-07-14

2015-07-14 929

929