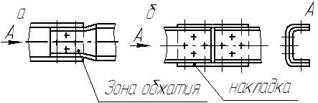

Существуют два основных варианта последовательного соединения профилей: а – внахлест; б - встык с накладкой (рис. 5.1).

Рис. 5.1

Соединение внахлест проще по конструкции, имеет меньшую массу. Недостаток конструкции – необходимость в большинстве случаев подсечки или обжатия (рис. 5.1, а) одного из профилей. Длина нахлеста определяется из условия размещения потребного по условию прочности количества крепежных деталей.

Соединение встык с накладкой удобнее в производстве, но требует изготовления дополнительной детали (накладки) и имеет большую массу (нахлёст в два раза больше).

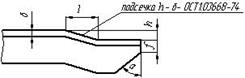

Технологическая операция "подсечка" является одним из видов холодной штамповки, выполняется специальными подсечными штампами. Конструктивные параметры подсечки (рис. 5.2) должны соответствовать стандартам:

ОСТ 1.52468-80 - для деталей из листового материала;

ОСТ 1.03668-74 - для прессованных профилей.

Там же приводятся обозначения подсечек на чертеже. На рис. 5.2 приведен пример обозначения подсечки прессованного профиля.

Рис. 5.2

Скосы свободных полок профилей (рис. 5.2) выполняются по прямой. Рекомендуемые значения угла скоса α = 45, 60, 75°. Размер f принимается равным 5 мм для  3 мм; 8 мм для

3 мм; 8 мм для  > 3 мм.

> 3 мм.

Двухсторонняя подсечка (по взаимно перпендикулярным полкам) производится со смещением на 50 мм и более для  < 4 мм; 60 мм и более для

< 4 мм; 60 мм и более для  4 мм.

4 мм.

Профили типа швеллер, двутавр, зет на ребро не подсекаются. При необходимости такой профиль подсекается после обрезки свободной полки (рис. 5.3, а) или сопрягаемая полка фрезеруется по толщине (рис. 5.3, б).

Рис. 5.3

Задача конструирования последовательного соединения профилей заключается в выборе наилучшего расположения деталей и крепежных элементов, определении количества и диаметра крепежа и определении геометрии накладки, если она есть.

Профили в конструкции должны работать преимущественно на осевую силу. Соединение рассчитывают на срез крепежных элементов и смятие полок из условий равнопрочности с более слабым из соединяемых профилей:

(5.1)

(5.1)

(5.2)

(5.2)

где  - допускаемые напряжения соответственно на растяжение и смятие профиля и на срез крепежного элемента;

- допускаемые напряжения соответственно на растяжение и смятие профиля и на срез крепежного элемента;

d - диаметр крепежного элемента;

- площадь поперечного сечения более слабого профиля и минимальная толщина полки из двух соединяемых.

- площадь поперечного сечения более слабого профиля и минимальная толщина полки из двух соединяемых.

Напомним, что d можно определять по выражениям (5.1), или по нормали 3 АР (для заклепок) и по [7] (для болтов).

При соединении встык с накладкой дополнительно проектируется накладка на растяжение/сжатие и смятие полок. Накладкой может служить прессованный или гнутый из листа профиль нужной длины. Можно показать, что минимальная масса соединения получается при максимальной ширине накладки.

При работе на осевую нагрузку напряжения по всему поперечному сечению профиля одинаковы. В этом случае несущая способность любого элемента сечения пропорциональна его площади:

, (5.3)

, (5.3)

где  - площадь отдельной полки и усилие в ней;

- площадь отдельной полки и усилие в ней;

- площадь поперечного сечения всего профиля и усилие в нем.

- площадь поперечного сечения всего профиля и усилие в нем.

Это означает:

- что при соединении внахлест следует стремиться к перестыковке всех полок профиля;

- соединение отдельных полок профиля целесообразно рассчитывать на действующие в них нагрузки независимо от других.

Правила конструирования соединения профилей включают правила конструирования выбранного вида соединения (заклепочного, болтового и др.), правила конструирования стержней из прессованных и гнутых профилей и, дополнительно, следующие:

1. Для уменьшения массы соединения крепежные детали следует размещать с минимальным шагом и равномерно в зоне стыка, стремясь к наименьшему ослаблению деталей отверстиями.

2. Оси, проходящие через центры тяжести сечений соединяемых профилей, должны по возможности совпадать. Этим исключается появление дополнительного изгиба конструкции в зоне стыка.

5.2. Порядок конструирования последовательного

соединения профилей

1. Подбираются профили нужного сечения и наносятся на чертеж. При необходимости определяются размеры подсечки.

2. Из (5.1) или нормали 3АР (для заклепок) либо [7] (для болтов) подбирается диаметр d крепежных элементов. Он может отличаться на разных полках при их различной толщине.

3. Из (5.2) с учетом (5.3) находится количество крепежных элементов на каждой полке.

4. Из известных соотношений определяются минимальный шаг крепежа t min и расстояние от края a. Положение крепежных точек наносится на чертеж.

5. Зная a, определяют обрезы профилей и накладки.

6. Для соединения встык с накладкой по условию прочности на растяжение-сжатие определяется площадь сечения накладки (накладок). Из (5.1) находят толщину ее полок.

7. Выбирается тип и определяются параметры болтов или заклепок. Результаты наносят на чертеж.

8. Где возможно, выполняют скосы полок.

Ниже приводится список источников, использованных в гл. 5 и полезных при конструировании последовательного соединения профилей.

1. Крепежные нормали: Сб. стандартов. М.: Минавиапром СССР,1970.

2. ОСТ 1.03668-74. Подсечки прессованных профилей. Введ. с 01.01.75.

3. ОСТ 1. 34041-79. Соединения заклепками для автоматической клепки. Радиальный натяг и подбор длин заклепок. Введ. с 01.07.79.

4. ОСТ 1.00017-77. Моменты затяжки болтов, винтов и шпилек. Введ. с 01.01.78.

5. ОСТ 1.39502-77. Стопорение болтов, винтов, шпилек, штифтов и гаек. Введ. с 01.07.78.

6. ГОСТ 13682-80. Минимальные размеры мест под гаечные ключи. Введ. с 01.07.81.

7. ОСТ 1.31100-80. Болты, винты и шпильки. Расчетные разрушающие нагрузки. Введ. с 01.01.82.

8. Технические требования на чертежах: Метод. указания /Сост. В.Н. Майнсков; Куйбышев. авиац. ин-т. Куйбышев, 1982.

9. Профили общего применения из алюминиевых и магниевых сплавов: Каталог – справочник. Ч. 1. М.: Металлургия, 1983.

2015-07-14

2015-07-14 3986

3986