Рассчитать резьбовое соединение при установке резьбовой детали (болт, винт или шпилька) в отверстие соединяемых деталей с зазором (рис. 1.1, б)

1. Изучить задание и записать исходные данные согласно вашему варианту в таб.1.;

Таблица 1. Исходные данные

| Номер варианта | Внешняя нагрузка | Материал соединяемых деталей | Способ контроля затяжки | Задание №1 (внешняя нагрузка сдвигает соединяемые детали) | |||

| Величина F, Н | Характер изменения | Количество соединяемых деталей | Резьбовая деталь | ||||

| Тип | Установка | ||||||

2. Выбрать класс прочности и материал болта (винта, шпильки) и гайки (приложение 1).

Класс прочности резьбовых деталей выбирают в зависимости от степени ответственности соединения, назначения, требований к габаритам, массе и условий работы соединения.

При возможных перекосах опорных поверхностей головки и гайки следует выбирать болты из сталей повышенной пластичности.

При жестких требованиях к массе и габаритам изделия выбирают резьбовые детали высоких классов прочности.

Для работы при высоких температурах, в коррозионных и агрессивных средах резьбовые детали изготовляют из жаропрочных и коррозионно-стойких сталей с высоким содержанием хрома или хрома и никеля.

В данной работе, при выборе класса прочности резьбовой детали, опираться на величину нагрузки и характер ее изменения.

Результаты оформить в таблицу 2.

Таблица 2. Механические характеристики деталей

| Болт (Винт, шпилька) | Гайка | Твердость, HB | ||

| Класс прочности | Марка стали | Класс прочности | Марка стали | |

3. Определить расчетную нагрузку на болт:

где  - требуемое усилие затяжки:

- требуемое усилие затяжки:

,

,

где  - коэффициент запаса сцепления при постоянной нагрузке:

- коэффициент запаса сцепления при постоянной нагрузке:  = 1,3 – 1,5; при переменной нагрузке:

= 1,3 – 1,5; при переменной нагрузке:  = 1,8 – 2,0;

= 1,8 – 2,0;

- коэффициент трения в стыке деталей (для стальных деталей

- коэффициент трения в стыке деталей (для стальных деталей  = 0,18 – 0,20; для чугунных деталей и деталей из легких сплавов

= 0,18 – 0,20; для чугунных деталей и деталей из легких сплавов  = 0,15 – 0,20);

= 0,15 – 0,20);

- число стыков соединяемых деталей;

- число стыков соединяемых деталей;

- величина внешней нагрузки, Н (данные варианта).

- величина внешней нагрузки, Н (данные варианта).

Для исключения смещения деталей под действием внешней поперечной силы  необходимо проверить выполнение условия:

необходимо проверить выполнение условия:

,

,

где  - сила трения на поверхностях стыка деталей,

- сила трения на поверхностях стыка деталей,

.

.

4. Определить допускаемые напряжения для болта (винта, шпильки):

,

,

где  - предел текучести материала болта. Определяется из соотношения

- предел текучести материала болта. Определяется из соотношения  (см. примечание к приложению 1). Например: класс прочности болта 3.6, второе число класса, т.е. 6 делим на 10, получим

(см. примечание к приложению 1). Например: класс прочности болта 3.6, второе число класса, т.е. 6 делим на 10, получим  = 0,6, отсюда выразим

= 0,6, отсюда выразим  и получим, что

и получим, что  = 0,6×

= 0,6×  .

.  согласно этому же примечанию: первое число класса, т.е. 3 умножаем на 100 и получаем

согласно этому же примечанию: первое число класса, т.е. 3 умножаем на 100 и получаем  = 300 – значение временного сопротивления. Таким образом

= 300 – значение временного сопротивления. Таким образом  = 0,6×300 = 180 МПа.

= 0,6×300 = 180 МПа.

- допускаемый коэффициент запаса прочности: при затяжке, контролируемой динамометрическим ключом

- допускаемый коэффициент запаса прочности: при затяжке, контролируемой динамометрическим ключом  = 1,6 – 2,0; при затяжке, контролируемой замером деформации болта

= 1,6 – 2,0; при затяжке, контролируемой замером деформации болта  = 1,3 – 1,5; при неконтролируемой затяжке

= 1,3 – 1,5; при неконтролируемой затяжке

,

,

где  для болтов из углеродистых сталей;

для болтов из углеродистых сталей;

для болтов из легированных сталей;

для болтов из легированных сталей;

- расчетная нагрузка на болт, Н (если

- расчетная нагрузка на болт, Н (если  Н, то принять

Н, то принять  Н).

Н).

5. Определить диаметр стержня болта из условия прочности:

, отсюда

, отсюда

, мм,

, мм,

где  - внутренний диметр резьбы.

- внутренний диметр резьбы.

По ГОСТ 24705-81 (приложение 2) подобрать ближайший больший  и выписать

и выписать  ,

,  ,

,  ,

,  для выбранной резьбы.

для выбранной резьбы.

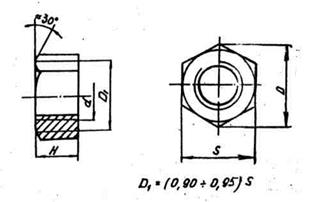

6. По ГОСТ 5915-70 и ГОСТ 6402-70 (приложения 5, 6) выбрать гайку и шайбу и записать их основные размеры.

7. Назначить толщины соединяемых деталей и прокладки, определить длину крепежной детали:

Толщина соединяемых деталей

,

,

где  - наружный диаметр резьбы.

- наружный диаметр резьбы.

Толщина прокладки

мм.

мм.

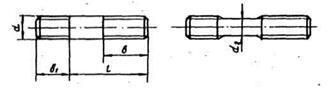

а) длина стержня болта

;

;

где  - суммарная толщина соединяемых деталей;

- суммарная толщина соединяемых деталей;

- толщина шайбы;

- толщина шайбы;

- высота гайки;

- высота гайки;

а – запасы резьбы болта на выходе из гайки,  ;

;

С – высота фаски резьбового конца стержня,  ;

;

- толщина прокладки.

- толщина прокладки.

б) длина винта (см. рис. 3.2, б)

,

,

где  - толщина детали;

- толщина детали;

- длина ввинчиваемого конца винта;

- длина ввинчиваемого конца винта;

при ввинчивании в деталь из стали, титановых сплавов, бронзы, латуни;

при ввинчивании в деталь из стали, титановых сплавов, бронзы, латуни;

- при ввинчивании в чугун;

- при ввинчивании в чугун;

- при ввинчивании в деталь из алюминиевых, магниевых и других легких сплавов.

- при ввинчивании в деталь из алюминиевых, магниевых и других легких сплавов.

в) длина шпильки (см.рис.3.2, а)

.

.

8. По полученному значению длины резьбовой детали выбрать ближайшую длину (см. приложения 4,5).

9. Провести проверочные расчеты.

9.1. Определить запас статической прочности

,

,

где  - эквивалентные напряжения в стержне болта от растяжения и кручения,

- эквивалентные напряжения в стержне болта от растяжения и кручения,

,

,

где  - осевая растягивающая сила;

- осевая растягивающая сила;

- момент сил сопротивления в резьбе;

- момент сил сопротивления в резьбе;

,

,

где  - угол подъема резьбы,

- угол подъема резьбы,

,

,

где  - угол трения,

- угол трения,  .

.

Допустимое значение коэффициента f в п.3.

9.2. Определить допускаемую осевую нагрузку из условия среза резьбы болта и гайки и сравнить ее с расчетной

,

,

,

,

где  - высота гайки для соединений болтом и шпилькой (гаечный конец). Для резьбы винта и ввинчиваемого конца шпильки в формулы вместо

- высота гайки для соединений болтом и шпилькой (гаечный конец). Для резьбы винта и ввинчиваемого конца шпильки в формулы вместо  подставляется длина ввинчиваемого конца -

подставляется длина ввинчиваемого конца -  ;

;

- коэффициент полноты резьбы; для метрической резьбы

- коэффициент полноты резьбы; для метрической резьбы  ;

;

- коэффициент неравномерности распределения нагрузки между витками гайки; для крупной резьбы

- коэффициент неравномерности распределения нагрузки между витками гайки; для крупной резьбы  (большие значения при более податливых гайках);

(большие значения при более податливых гайках);

,

,  - допускаемые напряжения на срез витков болта (винта, шпильки) и гайки (соединяемой детали, корпуса).

- допускаемые напряжения на срез витков болта (винта, шпильки) и гайки (соединяемой детали, корпуса).

Для резьбы

- для сталей и титановых сплавов;

- для сталей и титановых сплавов;

- для алюминиевых и магниевых сплавов (приложение 8).

- для алюминиевых и магниевых сплавов (приложение 8).

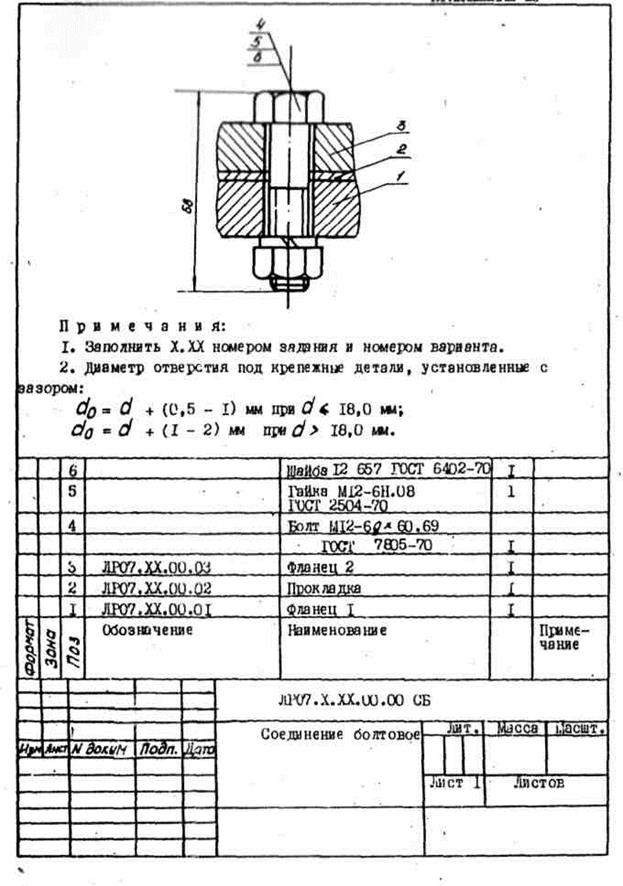

10. Разработать конструкцию соединения, выполнить чертеж соединения по правилам сборочного чертежа (приложение 7), размеры резьбовой детали (приложения 3,4).

Приложение 1

Классы прочности и механические характеристики сталей,

применяемых для изготовления болтов, винтов и гаек

| Болты (винты, шпильки) | Гайки | Твердость, НВ | ||

| Класс прочности | Марки сталей | Класс прочности | Марки сталей | |

| 3.6 | Ст3кп, Ст3сп, 10, 10кп | Ст3кп, Ст3сп | 90-150 | |

| 4.6 | 10, 10кп, 20 | 110-170 | ||

| 4.8 | 10, 10кп | |||

| 5.6 | 30, 35 | Ст5, 15кп, 35 | 140-215 | |

| 5.8 | 10**, 10кп**, 20, 20кп, Ст3сп, Ст3кп | |||

| 6.6 | 35, 45, 40Г | 20, 20кп, 35, 45 | 179-245 | |

| 6.8 | 20, 20кп | |||

| 6.9 | ||||

| 8.8 | 35***, 35Х, 38ХА, 45Г | 35Х, 39ХА | 225-300 | |

| 10.9 | 40Г2, 40Х, 30ХГСА | 40Х, 30ХГСА | 280-365 | |

| 12.9 | 30ХГСА | 30ХГСА | 330-425 | |

| 14.9 | 40ХН2МА | 40ХН2МА | Св.390 |

Примечания:

1. Класс прочности болтов обозначен двумя цифрами. Первое число, умноженное на 100, означает минимальное значение временного сопротивления  , МПа; второе число, деленное на 10, означает отношение

, МПа; второе число, деленное на 10, означает отношение  .

.

2. Стали, обозначенные ** и ***, применяют d < 12 и 16 мм соответственно.

3. Класс прочности гаек обозначен числом, при умножении которого на 100 получают значение напряжений от испытательной нагрузки, МПа.

Приложение 2

Основные параметры резьбы по ГОСТ 24705-81, мм

| Наруж-ный диаметр резьбы, d | Шаг круп-ный, р | Диаметры | Наруж-ный диаметр резьбы, d | Шаг круп-ный, р | Диаметры | ||

| Сред-ний, d2 | Внут-рен-ний, d1 | Сред-ний, d2 | Внут-рен-ний, d1 | ||||

| 5,350 | 4,918 | (18) | 2,5 | 16,376 | 15,294 | ||

| 1,25 | 7,188 | 6,617 | 2,5 | 18,376 | 17,294 | ||

| 1,5 | 9,026 | 8,376 | (22) | 2,5 | 20,376 | 19,294 | |

| 1,75 | 10,869 | 10,106 | 22,051 | 20,752 | |||

| (14) | 12,701 | 11,835 | (27) | 25,051 | 23,752 | ||

| 14,701 | 13,835 | 3,5 | 27,727 | 26,211 |

Приложение 3

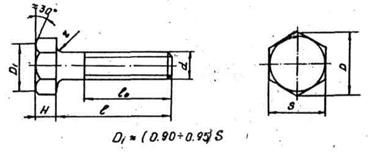

Болты с шестигранной головкой (повышенной точности)

по ГОСТ 7805-70

|

| d | Головка болта, мм | Общие размеры, мм | Резьба по всей длине стержня при l | ||||

| S | H | D | r | l | l0 | ||

| 4,0 | 11,0 | 0,25-0,40 | 8-90 | ||||

| 5,5 | 14,4 | 0,40-0,60 | 8-100 | ||||

| 7,0 | 18,9 | 0,40-0,60 | 10-150 | ||||

| 8,0 | 21,1 | 0,60-1,10 | 14-150 | ||||

| (14) | 9,0 | 24,5 | 0,6-1,1 | 16-150 | |||

| 10,0 | 26,8 | 0,6-1,1 | 18-150 | ||||

| (18) | 12,0 | 30,2 | 0,6-1,1 | 20-150 | |||

| 13,0 | 33,6 | 0,8-1,2 | 25-150 | ||||

| (22) | 14,0 | 35,8 | 0,8-1,2 | 35-150 | |||

| 15,0 | 40,3 | 0,8-1,2 | 32-150 | ||||

| (27) | 17,0 | 45,9 | 1,0-1,7 | 35-150 | |||

| 19,0 | 51,6 | 1,0-1,7 | 40-150 |

Ряд длин болтов: 4, 5, 6, 8, 10, 12, 14, 16, (18), 20, (22), 25, (28), 30, (32), 35, (38), 40, 45, 50, 55, 60, 70, 75, 80, (85), 90, (95), 100 мм.

Пример условного обозначения болта по ГОСТ 7805-70 диаметром резьбы d = 12 мм, длиной l = 60 мм, класса прочности 5.8, поля допуска 8g без покрытия: Болт М12 – 8g×60.58 ГОСТ 7805-70.

Приложение 4

Шпильки нормальной точности (класс точности В)

Исполнение 1 Исполнение 2

| d, мм | Минимальная длина шпильки l, мм | Длина резьбы гаечного конца, мм | d, мм | Минимальная длина шпильки l, мм | Длина резьбы гаечного конца, мм | ||

| b | при l>* | b | при l>* | ||||

| (18) | |||||||

| (28) | |||||||

| (22) | |||||||

| (38) | |||||||

| (14) | (42) | (27) | |||||

| (43) |

* При меньшей длине шпильки b = l – 0,5d – 2Р.

Ряд длин шпилек: 16, (18), 2020, (22), 25, (28), 30, (32), 35, (38), 40, (42), 45, (48), 50, 55, 60, 65, 70, 75, 80, (85), 90, (95), 100, 105, 110, 115, 120 мм.

Пример обозначения шпильки с диаметром d = 16 мм, шагом Р = 1,5 мм, длиной l = 70 мм, класса прочности 10.9, поля допуска без покрытия: Шпилька М16×1,5 – 6g×70.109.40Х ГОСТ 22032-76.

Приложение 5

Гайки нормальной точности по ГОСТ 5915-70

| d | S | H | D |

| 4,5 | 11,0 | ||

| 6,5 | 14,4 | ||

| 18,9 | |||

| 21,1 | |||

| 24,5 | |||

| 26,8 | |||

| 30,2 | |||

| 33,6 | |||

| 35,8 | |||

| 40,3 | |||

| 45,9 | |||

| 51,6 |

Размеры даны в мм.

Пример обозначения гайки с крупной резьбой М20. Поле допуска 6Н, класс прочности 4, без покрытия: Гайка М20-6Н.04 ГОСТ 5915-70.

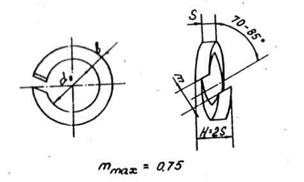

Приложение 6

Шайбы пружинные нормальные по ГОСТ 6402-70

| d | d0 | S = b |

| 6,1 | 1,6 | |

| 8,1 | 2,0 | |

| 10,1 | 2,5 | |

| 12,1 | 3,0 | |

| 14,2 | 3,5 | |

| 16,3 | 4,0 | |

| 18,3 | 4,5 | |

| 20,5 | 5,0 | |

| 22,5 | 5,5 | |

| 24,5 | 6,0 | |

| 27,5 | 7,0 | |

| 30,5 | 8,0 |

Пример обозначения шайбы для диаметра резьбы крепежной детали d = 24 мм без покрытия: Шайба 24 65Г ГОСТ 6402-70.

Приложение 7

Контрольные вопросы

1. Указать основные критерии работоспособности резьбовых соединений?

2. Назвать и охарактеризовать методы изготовления резьбы?

3. Назвать основные типы резьб, привести их классификацию?

4. Основные параметры резьбы?

5. Преимущества и недостатки болтового соединения по сравнению с винтовым и шпилечным? Случаи применения болтового, винтового и шпилечного соединения?

6. Охарактеризовать способы стопорения резьбовых соединений.

7. Записать условие прочности резьбового соединения?

8. Как выбрать материал резьбового изделия?

Список использованной литературы

1. Биргер И.А., Иосилевич Г.Б. Резьбовые и фланцевые соединения. М.: Машиностроение, 1990. 366 с.

2. Иосилевич Г.Б. Детали машин. М.: Машиностроение, 1989. 469 с.

3. Курсовое проектирование деталей машин/ В.Н.Кудрявцев и др., под общей редакцией В.Н. Кудрявцева. Л.: Машиностроение, 1984. 400 с.

2015-07-14

2015-07-14 395

395