1.1 Кожухотрубчатые теплообменники.

Кожухотрубчатые теплообменники классифицируются по следующим признакам. По направлению движения теплоносителей:

прямоточные - теплоносители движутся параллельно в одном направлении; противоточные - теплоносители движутся в противоположных направлениях; перекрестного типа - теплоносители движутся во взаимно перпендикулярных направлениях;

смешанного типа - теплоносители движутся в различных выше перечисленных комбинациях.

По способу компенсации температурных напряжений: жесткой конструкции, без компенсаторов; с компенсацией при помощи упругих элементов - линз;

с компенсацией за счет свободных перемещений: с U-образными трубами, с «плавающей головкой», с сальниковыми уплотнениями.

1.1.1 Кожухотрубчатые теплообменники жесткого типа.

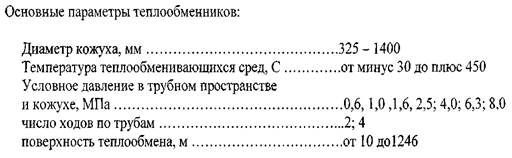

Основные конструктивные элементы: корпус, трубы, трубная решетка, распределительная камера (двухходовые и многоходовые теплообменники), днища. Поверхностью теплообмена является поверхность труб.Теплообменивающиеся потоки движутся по трубному и межтрубному пространствам. Недостаток^сонструкции в том, что трубные решетки приварены к корпусу. Корпус, трубные решетки и трубы образуют жесткое, неразъемное соединение. Трубы и корпус имеют разные температуры, поэтому удлиняются на различные величины. Вследствие жесткого соединения возникают температурные напряжения. Так как конструкция неразборная и трубный пучок нельзя извлечь из корпуса, внутренняя поверхность корпуса недоступна для осмотра и ремонта. Очистка внутреннего пространства возможна химическим способом. Загрязненную среду необходимо пропускать в трубное пространство. Такие теплообменники можно использовать для теплообмена потоков, имеющих незначительные разницы температур (40...50 градусов). При больших разницах температур под действием деформаций возникают значительные температурные напряжения, что может привести к нарушению герметичности развальцовочных соединений. Эти теплообменники имеют небольшую длину, чтобы разница абсолютных удлинений корпуса и труб была меньше. Такие теплообменники называются в соответствии с ГОСТ 9929 теплообменниками с неподвижными трубными решетками типа ТН. Другими напряженными узлами конструкции являются швы приварки трубных решеток к корпусу. Это зона максимальных напряжений. Необходимо выносить сварные швы из области максимальных нагрузок, увеличивать толщины слабых элементов или делать плавный переход от более толстого элемента к тонкому. Преимущество теплообменников с неподвижными трубными решетками - простота конструкции.

1.1.2 Теплообменники с компенсаторами на корпусе типа ТК.

Такие теплообменники имеют на корпусе специальные гибкие элементы - компенсаторы для частичной компенсации температурных деформаций и напряжений. Линзовый компенсатор представляет собой сварную конструкцию из двух или более тарелок, которые изготавливают штамповкой. Тарелки соединяются друг с другом сварными швами и образуют гибкий элемент, который при увеличении и уменьшении разницы

удлинений корпуса и труб пучка растягивается или сжимается. Компенсирующая способность линзового компенсатора пропорциональна числу линз, но с их увеличением снижается устойчивость корпуса, поэтому оптимальное количество линз одна или две, максимум три. При большем количестве линз корпус необходимо укреплять. Линзовый компенсатор расширяет диапазон работы по температуре, но ограничивает по давлению. Конденсатор К-10-600 - это теплообменник с линзовым компенсатором на корпусе. Количество линз - одна.

1.1.3 Теплообменники с U - образными трубами типа ТУ.

В этих теплообменниках трубы пучка удлиняются независимо от корпуса. Оба конца труб закрепляются в одной трубной решетке симметрично ее оси. Каждая из труб может свободно удлиняться независимо от других, поэтому не возникают температурные напряжения. Теплообменники с U - образными трубами имеют наибольшую поверхность теплообмена, так как трубы заполняют днище. Недостаток таких теплообменников -невозможна механическая очистка внутренней поверхности труб. Загрязненную среду необходимо направлять в межтрубное пространство. Очистка внутренней поверхности труб возможна химическими и гидромеханическим способами. Конструкция теплообменника разборная. Трубный пучок можно извлечь из корпуса. Для облегчения монтажа трубного пучка в корпус, к трубной решетке со стороны труб в отдельных конструкциях приваривают тягу с кольцом, а на днище делают монтажный штуцер для протягивания троса. В теплообменниках диаметром свыше 800 мм трубные пучки могут иметь роликовую опору для облегчения монтажа и демонтажа пучка, его поддерживания, уменьшения нагрузки на развальцовочные соединения от веса труб и устранения трения поперечных перегородок об внутреннюю поверхность корпуса при температурных деформациях.

Недостаток конструкции - загрязнение внутренних поверхностей труб. Преимущества - компактность, малый расход металла, одна трубная решетка.

1.1.4 Теплообменники с плавающей головкой типа ТП.

Получили широкое распространение. Трубный пучок заканчивается плавающей головкой, которая может свободно перемещаться в осевом направлении - «плавать» в корпусе аппарата. Этим достигается независимость температурных деформаций корпуса и трубного пучка. Температурные напряжения не возникают.

Работа происходит следующим образом. Теплоноситель поступает через верхний штуцер распределительной камеры, движется по пучку, в колпаке плавающей головки поворачивается на 180 градусов, движется по трубам в обратном направлении в распределительную камеру и уходит через нижний штуцер. Если это хладоагент, то его подача производится через нижний штуцер, а удаление через верхний. Необходимо учитывать естественное перемещение потоков при нагревании и охлаждении. Это снижает энергетические затраты. С помощью перегородок в распределительной камере и плавающей головке теплообменники можно сделать двухходовыми, четырехходовыми и многоходовыми. Число ходов - это количество проходов потока по трубам пучка. Другой теплоноситель движется по межтрубному пространству. Для увеличения длины пути потока в межтрубном пространстве пучки труб снабжают поперечными перегородками из листовой стали толщиной 5 мм и более. Расстояние между перегородками до 50d (d-наружный диаметр трубы). Поперечные перегородки фиксируются одна по отношению к другой с помощью тяг, распорных труб или приварных шайб. Перегородки бывают сплошные и с вырезами. Вырезы могут быть в форме сектора, сегмента, круга и кольца. Под (над) штуцером ввода потока в межтрубное пространство устанавливается отбойник для защиты труб от эрозионного износа. Приварка отбойника к трубам запрещается. Так

как теплообменники стандартные и неизвестно направление движения потоков при их установке, отбойники устанавливают под обоими штуцерами.

Крышка плавающей головки соединяется с трубной решеткой при помощи стяжных полуколец, скоб, фланцев. Фланцы увеличивают габариты плавающей головки и уменьшают количество труб в трубном пучке. Наибольшее применение получили соединения с помощью фланцевых скоб, накидных фланцев и закладных колец. Фланцевые скобы и закладные кольца разъемные.

Трубы - это поверхность теплообмена. Чем меньше их диаметр, тем она больше. Но трубы небольшого диаметра быстро загрязняются, их труднее чистить. В стандартных теплообменниках применяют трубы с наружным диаметром 20, 25, 38, 57 мм. Трубы диаметром 38 и 57 мм применяют для загрязненных сред и вязких продуктов. Трубные решетки выполняются из цельных листов или поковок. У аппаратов большого диаметра они могут быть сварными. Материал трубных решеток должен быть тверже, чем материал труб, так как крепление труб развальцовка - это пластическая деформация конца трубы, находящаяся в гнезде трубной решетки. Такой способ крепление труб в аппаратах с давлением до 0,6 МПа. При больших давлениях трубы крепят развальцовкой с дополнительной обваркой, но в этом случае замена труб пучка при их износе затруднена. Трубы размещают по вершинам равностороннего треугольника, по вершинам квадрата, по вершинам многоугольника, по концентрическим окружностям. Требование к размещению - компактность при сохранении прочности трубной решетки. Самое компактное размещение по концентрическим окружностям. Шаг между трубами (1,2о!+2)мм. Это обеспечивает достаточную прочность перемычки трубной решетки между отверстиями. Для плотного соединения труб с трубной решеткой в отверстиях делают две канавки шириной 3 мм и глубиной 0,5мм и по краям две фаски, чтобы не было подрезания труб при пластической деформации. Конец трубы отбортовывают конической оправкой (трубы небольшого диаметра) или вальцовкой. Вальцовка - это специальный инструмент с коническими роликами, с помощью которых производится пластическая деформация концов труб в трубных решетках. Глубина развальцовки не менее диаметра трубы, обычно 1,5d трубы. Если трубная решетка имеет большую толщину, то делают дополнительную подвальцовку со стороны межтрубного пространства размером 0,75d. Этим устраняют кольцевое пространство между стенками отверстия и трубы, устраняют застойную зону и исключают щелевую коррозию.

1.2 Теплообменники типа «труба в трубе».

Теплообменники такого типа могут быть разборными и неразборными. Неразборная конструкция простая, жесткого типа. В разборных конструкциях обеспечивается компенсация температурных деформаций теплообменных труб. По сравнению с кожухотрубчатыми эти теплообменники имеют меньшее гидравлическое сопротивление, просты по конструкции, но они менее компактны и более металлоемки. Можно собрать любую поверхность теплообмена.

Теплообменник «труба в трубе» ТТ-25 (ТТР - 25) разборный. Для увеличения поверхности теплообмена трубы могут быть сребренными. Теплообмен становится эффективнее в 1,5... 1,8 раза. Способ сребрения выбирается в зависимости от свойств среды: вязкость, загрязненность.

1.2.1 Аммиачный кристаллизатор.

Кристаллизаторы подразделяются на кожухотрубчатые и типа «труба в трубе». Кристаллизаторы могут иметь от 10 до 48 элементов типа «труба в трубе». Элементы устанавливаются на металлоконструкции. Элемент состоит из наружной трубы диаметром 219x8 мм и внутренней трубы диаметром 168x10 мм. Общая длина элемента 13,8 м. Во внутренних трубах установлены полые валы со скребками, с помощью которых счищают парафин, затвердевающий на внутренних поверхностях труб в результате охлаждения. Скребки крепятся в прорезях цилиндрических пальцев, прижимаются к стенке трубы пружинами. Вал имеет промежуточные опоры. Это подшипники скольжения, упирающиеся в трубу тремя ножками. Промежутки служат для прохода жидкой смеси масла и парафина. Охлаждение производят аммиаком, который перемещается по межтрубному пространству. Секции устанавливают наклонно, так как аммиак при нагревании испаряется. Его с помощью коллектора-сборника выводят в емкость (ресивер), расположенный наверху металлоконструкции. Из ресивера сконденсированный аммиак движется снова в секции через коллектор- распределитель, так происходит циркуляция хладоогента.

Скребковое устройство приводится во вращение с помощью цепной передачи. На концах валов, выходящих из труб установлены звездочки. Они охвачены гибкой связью - цепью. Привод располагается на верхней площадке металлоконструкции. Он общий для всех секций. Если секция выходит из строя, срезается предохранительный штифт на ступице звездочки, скребковое устройство этой секции перестает вращаться. Кристаллизатор продолжает работать при остановленной забитой секции.

1.3 Погружные конденсаторы - холодильники.

Конденсаторы предназначены для конденсации паров нефтепродуктов. Холодильники предназначены для охлаждения жидкостей. Погружные конденсаторы и холодильники просты по конструкции, надежны в эксплуатации, удобны при ремонте и чистке, дешевы и долговечны. По конструкции бывают змеевиковые и секционные. Секции и змеевики погружены в прямоугольные ящики - резервуары, в которые подается охлаждающая вода. Стенки резервуара, особенно верхнюю часть необходимо укреплять стяжками, уголками и швеллерами. Они испытывают изгибающие напряжения от гидростатического давления столба жидкости. Вода подается в низ ящика, а удаляется через штуцер, расположенный в верхней его части. Продукт движется по змеевику или секциям сверху вниз. Недостатки: большие габариты, значительный расход металла, потеря тепла в окружающую среду, потеря воды за счет испарения. По этим причинам применение их ограниченное. Конденсаторы - холодильники заменяют на аппараты воздушного охлаждения.

Преимущества: устойчивость работы, легко контролировать потерю герметичности, так как продукт при этом всплывает на поверхность воды.

1.4 Подогреватели с паровым пространством.

Подогреватели или испарители с паровым пространством называют ребойлеры (рибойлеры). Они предназначены для нагрева или частичного испарения жидких нефтепродуктов. При подогреве испаряются более легкие нефтепродукты, пары которых идут в ректификационную колонну, а тяжелый остаток непрерывно выводится из подогревателя. Подогрев ведется паром, который подается в трубный пучок. Количество пучков может быть один, два, три. Пучки U-образные или с плавающей головкой. Они располагаются в нижней части корпуса на опорных балках и направляющих уголках. Зеркало испарения должно быть достаточно большим, поэтому уровень жидкости в ребойлере составляет 2/3 DB (внутренний диаметр аппарата) и не менее 100 мм над верхними трубами пучка, чтоб исключить прогар труб. Уровень жидкости поддерживается перегородкой, в верхней части которой находится регулируемая план) виде гребенки для равномерного слива жидкости по всему сечению аппарата. Уровень жидкости за перегородкой так же поддерживается для образования гидрозатвора и дол быть не менее 600-700 мм. Пары должны уходить через штуцер, расположенный в верхней части аппарата. Тяжелый остаток выходит через, штуцер, расположенный за перегородкой. Штуцер ввода сырья располагается под пучком. Над ним установлен отбойник для защиты труб от эрозионного износа. В верхней части имеется люк-лаз дл проведения ремонтных работ и воздушник, а в нижней части - дренажные патрубки. В перегородке имеется отверстие, а в днище монтажный штуцер, которые служат для монтажа трубного пучка. Во время эксплуатации они герметично закрыты.

1.5 Аппараты воздушного охлаждения.

Аппараты воздушного охлаждения предназначены для охлаждения жидких и конденсации паровых продуктов. Охлаждающим агентом является воздух. Эти аппарат считаются экологически чистыми. Они не привязаны к источникам воды, но требуют значительных затрат на электроэнергию, так как движение воздуха осуществляется осевым вентилятором.

Стандартные аппараты воздушного охлаждения обозначают:

АВГ - аппарат воздушного охлаждения с горизонтальным расположением трубных секций.

АВЗ - аппарат воздушного охлаждения с зигзагообразным расположением трубных

секций.

КВШ - конденсатор воздушного охлаждения шатровый.

АВГБ - аппарат воздушного охлаждения блочно-модульного типа.

АВГ-Т - аппарат воздушного охлаждений трехконтурного типа с секциями

размещенными горизонтально в три яруса.

Преимущества АВО по сравнению с водяными холодильниками и конденсаторами:

не используется вода;

не требуется специальная чистка наружной поверхности труб;

сравнительно легкое регулирование процесса охлаждения;

теплопередающая способность наружной поверхности практически не меняется во времени, так как на ней не образуются осадки (накипь, кокс и др.);

сохраняется чистота водоемов;

экономия дорогостоящих сталей, так как секции не имеют корпуса.

Основные элементы аппаратов: трубные секции, вентилятор, металлоконструкция,

диффузор, жалюзи.

Стандартные секции имеют длину 4м и 8м. Секции устанавливают на

металлоконструкции. Под секциями устанавливают соответственно один или два

вентилятора. Вентиляторы осевые и перемещают воздух параллельно своей оси. Для

направленности движения воздуха через секции к металлоконструкции крепится

диффузор, а боковые стороны секций закрыты листовой сталью. Над секциями

устанавливаются жалюзи, с помощью которых можно регулировать расход воздуха.

Колесо вентилятора может приводиться во вращение с помощью углового редуктора,

тихоходного электродвигателя, клиноременной передачи. Секции прямоугольные, с сребренными трубами, могут быть одноходовыми, двухходовыми, четырехходовыми.

Количество рядов труб в секциях может быть 4, 6, 8. Каждая из секций работает независимо друг от друга самостоятельно, а непоследовательно. Поэтому один аппарат возможно использовать одновременно для охлаждения разных продуктов. Оребрение изготавливают напрессовкой колец, навивкой спиральной ленты, накаткой на биметаллической трубах. Оребрение выполняется из латуни или алюминиевого сплава, оно должно иметь высокий коэффициент теплопроводности. Оребрение повышает теплообмен в 1,8 раза. Трубы провисают под действием собственного веса и веса среды, поэтому между рядами труб установлены полосы из алюминия шириной 15-3Омм для постоянства зазора на расстоянии 600мм друг от друга. Для обеспечения жесткости секции имеют каркас из сортового проката (уголок, швеллер). Крышки секций литые и кованые. Колесо вентилятора должно быть отбалансированным. Вибрация недопустима. Один из способов регулирования подачи воздуха - изменение угла атаки. Лопасти должны быть установлены на один угол. Установка производится вручную или с помощью механизма поворота по градуированной шкале.

Способы регулирование работы АВО: изменение частоты вращения колеса вентилятора; реверсирование электродвигателя; отключение вентилятора в зимнее время года; периодическое отключение вентилятора; с помощью жалюзи;

изменение угла наклона лопастей (угол атаки); вспрыскивание воды в воздушный поток.

В диффузоре над колесом смонтирован коллектор для подачи воды. Но этот метод используется не часто, так как вода должна быть химически очищенной. Применять неочищенную воду нельзя. На оребрении будет образовываться накипь. Коэффициент теплопроводности накипи в 30-40 раз меньше коэффициента теплопроводности металлов. У некоторых АВО коллектор отсутствует. Наличие остатков реагентов в воде, используемых для ее очищения, может повлиять на коррозионную стойкость оребрения.

2015-07-14

2015-07-14 812

812