Відсоток браку

Відсоток браку

| 37.5 | |||||||

| 1 | 22.5 | ||||||

| 2 | 11.0 | ||||||

| 3 | 9,0 | 8.0 | 7.0 | ||||

| 4 | |||||||

| 5 | 5,0 | ||||||

| 6 | |||||||

| 7 |

Номер причини браку

Рис. 6.11. Співвідношення причин браку для аркушевого офсетного друку (за В. В. Ліхачовим):

Рис. 6.11. Співвідношення причин браку для аркушевого офсетного друку (за В. В. Ліхачовим):

1 — порушення технологічної дисципліни; 2 — відхилення властивостей матеріалів від нормативних;

З — зношеність вузлів друкарської машини; 4 — недостатня освітленість робочих місць; 5 — сезонні

коливання властивостей використовуваних матеріалів; 6 — порушення кліматичних умов у цеху;

7 — інші причини

Втрати, тис. грн.

Втрати, тис. грн.

Номер виду браку

Рис. 6.12. Втрати від браку (за причинами браку) через (за В. В. Ліхачовим):

Рис. 6.12. Втрати від браку (за причинами браку) через (за В. В. Ліхачовим):

1 — зажарювання пробільних елементів друкарської форми; 2 — підвищену пилимість паперу;

З — порушення денситометртчних норм; 4 — помилки при виготовленні друкарських форм;

5 — неприведення фарб; 6 — утворення зморщок на папері; 7 — інші причини

Призначення контрольно-вимірювальних пристроїв — отримання первинної інформації про стан машини, хід процесу та властивості матеріалів, передавання та переробка цієї інформації. Контрольно-вимірювальні прилади та пристрої, що застосовуються у поліграфічному виробництві поділяються на дев'ять основних груп: 1 група — для вимірювання механічних величин, геометричних розмірів, часу, швидкості, маси, щільності, твердості, міцності матеріалів та інші. 2 група — для контролю вологості та теплотехнічних величин (термометри, гігрометри, вологоміри та таке інше); 3 група — для контролю оптичних та світлових величин (денситометри, фотометри та колориметри для вимірювання насиченості та кольору друкарських відбитків, оптичних властивостей паперу та фарб); 4 група — для вимірювання та контролю електричних та магнітних величин; 5 група — для вимірювання фізико-хімічних властивостей поліграфічних матеріалів та розчинів; 6 група — для вимірювання параметрів технологічних процесів у поліграфії (стробоскопи, акустичні вимірювання, контроль якості друку тощо); 7—9 групи — для контролю властивостей паперу, фарби, клею та пластмас. Багато з приладів, що випускаються, є універсальними, тобто діапазон їх застосування залежить від ініціативи працівника, його кваліфікації та знань, можливості того чи іншого приладу.

Призначення контрольно-вимірювальних пристроїв — отримання первинної інформації про стан машини, хід процесу та властивості матеріалів, передавання та переробка цієї інформації. Контрольно-вимірювальні прилади та пристрої, що застосовуються у поліграфічному виробництві поділяються на дев'ять основних груп: 1 група — для вимірювання механічних величин, геометричних розмірів, часу, швидкості, маси, щільності, твердості, міцності матеріалів та інші. 2 група — для контролю вологості та теплотехнічних величин (термометри, гігрометри, вологоміри та таке інше); 3 група — для контролю оптичних та світлових величин (денситометри, фотометри та колориметри для вимірювання насиченості та кольору друкарських відбитків, оптичних властивостей паперу та фарб); 4 група — для вимірювання та контролю електричних та магнітних величин; 5 група — для вимірювання фізико-хімічних властивостей поліграфічних матеріалів та розчинів; 6 група — для вимірювання параметрів технологічних процесів у поліграфії (стробоскопи, акустичні вимірювання, контроль якості друку тощо); 7—9 групи — для контролю властивостей паперу, фарби, клею та пластмас. Багато з приладів, що випускаються, є універсальними, тобто діапазон їх застосування залежить від ініціативи працівника, його кваліфікації та знань, можливості того чи іншого приладу.

Прилади першої групи. Щупи являють собою набір сталевих каліброваних пластин різної товщини, які шарнірно встановлені на одній вісі, що закріплена в корпусі. Корпус одночасно є чохлом для зберігання пластин та рукояткою під час користування щупом. У залежності від номера щупа пластини мають різну довжину та товщину. Остання є вигравірувана на поверхні пластини, а номер щупа штампується на корпусі. Складаючи декілька пластин разом, можна отримати набори різної товщини. В більшості випадків щупи застосовуються для контролю невеликих зазорів. Для цього у зазор, що вимірюється, почергово вводять різні набори пластин, товщина яких дещо відрізняється між собою. Якщо більший затовщиною набір не підходить, а менший проходить з деяким зусиллям, то товщина останнього і буде дорівнювати величині зазору.

За допомогою щупа можна перевірити також перевищення декеля на друкарському циліндрі над опорними кільцями. Для цього до твірної друкарського циліндра з натягнутим на нього декелем прикладають лекальну лінійку, а зазор між лінійкою та поверхнею кільця вимірюють щупом. Точність вимірювання зазорів за допомогою щупів

КОНТРОЛЬ ЯКОСТІ

тим вища, чим менше пластин складається для отримання потрібного розміру, тому що самі пластини виготовляються з допуском від 5 до 25 мкм. Допуск завжди дається в бік збільшення та залежить від товщини пластини та класу точності щупа. Найбільш точними є щупи першого класу.

тим вища, чим менше пластин складається для отримання потрібного розміру, тому що самі пластини виготовляються з допуском від 5 до 25 мкм. Допуск завжди дається в бік збільшення та залежить від товщини пластини та класу точності щупа. Найбільш точними є щупи першого класу.

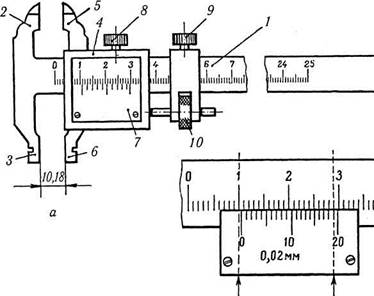

Штангенциркуль (рис. 6.13, а) складається з сталевої лінійки (штанги) / з нанесеними на неї міліметровими поділками, на одному кінці якої є вимірювальні губки 2, З, що розташовані під прямим кутом до лінійки. На лінійці вільно ковзає рамка 4 з вимірювальними губками 5, 6. На рамці закріплена спеціальна шкала 7 з поділками, що називається ноніусом. Губки 3, 6 служать для вимірювання діаметрів отворів, а губки 2, 5 — для вимірювання діаметрів валів чи інших розмірів деталей, що допускають дотикання точок, між якими вимірюється відстань, з губками штангенциркуля.

Рис. 6.13. Штангенциркуль

10 мм 0,18 мм

10 + 0,18= 10,18 mm

б

Обмірювання ведеться наступним чином. Деталь, що вимірюється, легко затискають між губками та за допомогою гвинта 8 закріплюють рамку з ноніусом. Після цього проти нульової риски ноніуса відраховують на штанзі ціле число міліметрів та додають до нього соті долі міліметра, що відраховані на шкалі ноніуса. Кожна

Обмірювання ведеться наступним чином. Деталь, що вимірюється, легко затискають між губками та за допомогою гвинта 8 закріплюють рамку з ноніусом. Після цього проти нульової риски ноніуса відраховують на штанзі ціле число міліметрів та додають до нього соті долі міліметра, що відраховані на шкалі ноніуса. Кожна

Розділ 6

поділка ноніуса дорівнює 0,02 мм. На рис. 6.10, б подане збільшене зображення положення ноніуса та частини штанги, що відповідає розміру 10,18 мм. На штанзі встановлений розмір 10 мм, а на шкалі ноніуса 0,18 мм. Потрібно відзначити, що у цьому положенні ні один ні другий штрих ноніуса не збігається зі штрихами штанги. Якщо звільнити кріплення рамки гвинтом 8, а гвинт 9 закріпити, тоді обертаючи гайку 10 з накаткою можна переміщувати рамку більш плавно та наочно, що особливо важливо при виконанні розмітки. При зведенні разом вимірювальних губок нульові штрихи штанги та ноніуса збігаються.

поділка ноніуса дорівнює 0,02 мм. На рис. 6.10, б подане збільшене зображення положення ноніуса та частини штанги, що відповідає розміру 10,18 мм. На штанзі встановлений розмір 10 мм, а на шкалі ноніуса 0,18 мм. Потрібно відзначити, що у цьому положенні ні один ні другий штрих ноніуса не збігається зі штрихами штанги. Якщо звільнити кріплення рамки гвинтом 8, а гвинт 9 закріпити, тоді обертаючи гайку 10 з накаткою можна переміщувати рамку більш плавно та наочно, що особливо важливо при виконанні розмітки. При зведенні разом вимірювальних губок нульові штрихи штанги та ноніуса збігаються.

Згідно ГОСТ 166 випускаються штангенциркулі з межами вимірювань до 2000 мм та з точністю вимірювань від 0,02 до 0,1 мм.

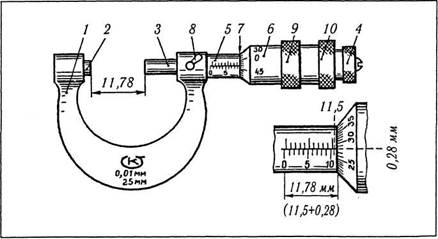

Мікрометр (рис. 6.14, а) застосовується для вимірювань з точністю до 0,01 мм. Мікрометр складається зі скоби /, на який нерухомо закріплений закалений штифт 2 та рухомий 3. Деталь, що вимірюється затискається між торцями штифтів 2, 3. Переміщення рухомого штифта З здійснюється обертанням тріскачками 4, при цьому тиск на деталь не перевищує 700 г. Відрахунок розмірів відбувається за рисками, що нанесені на стеблі 5 та барабані 6. На стеблі нанесені поділки з ціною, що дорівнює 1 мм, причому верхня половина шкали зсунута відносно нижньої на 0,5 мм, таким чином на стеблі, проти торця 7 барабана 6 відраховують розміри з точністю 0,5 мм. Торець барабана за один оберт переміщується на 0,5 мм. На ньому нанесено 50 штрихів, це означає, що ціна поділки на шкалі барабана дорівнює 0,01 мм. На рис. 6.11, б встановлено розмір 11,78 мм, який складається з 11,5 мм на стеблі та 0,28 мм на барабані — проти повздовжнього (основного) штриха стебла.

Рис. 6.14. Мікрометр

контроль якості________________________________________ зьа

Перед початком роботи опорні поверхні штифтів 2, З повинні бути ретельно протерті, а після закінчення роботи мікрометр повинен бути укладений у футляр. Перевірка мікрометрів з межами вимірювання більшими 25 мм здійснюється спеціальними кінцевими мірами (еталонами), що додаються до кожного мікрометра заводом, що його виробив. Еталон затискається між вимірювальними штифтами, при цьому нульовий штрих на стеблі повинно бути видно повністю, а нульовий штрих колової шкали барабана повинен встановлюватися проти поздовжнього штриха на стеблі. Якщо збігу немає, закріплюють гвинт 8 та, притримуючи однією рукою за виступ 9, іншою — обертають гайку 10, звільняючи від з'єднання з мікрометричним гвинтом корпус барабана. Потім повертають корпус 6 барабана, що вільно сидить на мікрометричному гвинті, та встановлюють нульові поділки. Після цього, притримуючи виступ 9, знову з'єднують мікрометричний гвинт з барабаном за допомогою гайки 10. Неприпустимо обертати мікрометричний гвинт за виступи 9 та 10, тому що при цьому змінюється тиск на деталь, а, відповідно, й точність показів.

Промисловість випускає мікрометри з межами вимірювань 0—25 мм, 25—50 мм і так далі до 500—600 мм, тобто з переміщенням вимірювального стержня в межах 0—25 мм.

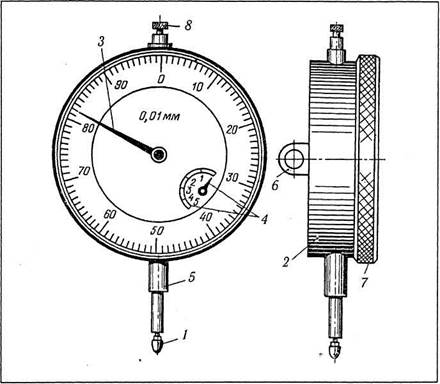

Індикатор призначений для вимірювання лінійних величин у невеликих межах. Індикатори бувають годинникового та важільного типу, найбільш широко застосовуються індикатори годинникового типу з ціною поділки 0,01 та 0,001 мм. Індикатори годинникового типу з ціною поділки 0,01 мм малогабаритного чи нормального виконання випускаються з межами вимірювань 0—2; 0—3 та 0—10 мм.

В індикаторах годинникового типу з зубчастим передавальним механізмом поступальне переміщення вимірювального стержня / (рис. 6.15 перетворюється у поступальний рух стрілок 2 та 3 відносно великого та малого циферблатів. Ціна поділки малого циферблата дорівнює 1 мм, а великого, 0,01 мм, тобто один оберт великої стрілки відповідає 1 мм чи переміщенню малої стрілки на одну поділку. Шкала великого циферблата встановлена на кільці 4, що обертається, та може повертатися для встановлення нульової поділки шкали проти закінчення великої стрілки. Встановлення стержня / на вимірювальну поверхню здійснюється кнопкою 5. Для виконання вимірювань індикатор закріплюють на нерухомому штативі за напрямну втулку чи за вушко 7 на корпусі 8. Покази приладу знімаються під час

24 Мельников

Розділ 6

переміщення деталі відносно індикатора чи штатива з індикатором відносно деталі.

переміщення деталі відносно індикатора чи штатива з індикатором відносно деталі.

|

Рис. 6.15.

Індикатор

годинникового типу

Від стабільності товщини паперу, кортону, декеля в значній мірі залежить стабільність та якість друкарського процесу. Тому контролю цих параметрів приділяється все більше уваги. Прилади для контролю лінійних розмірів форми та товщини матеріалів у масі своїй засновані на використанні індикаторів годинникового типу. Це, наприклад: товщиномір ТИБ для вимірювання товщини паперу; товщиномір ТИК для вимірювання товщини картону та товщиномір ТИД для контролю товщини та жорсткості декеля тощо.

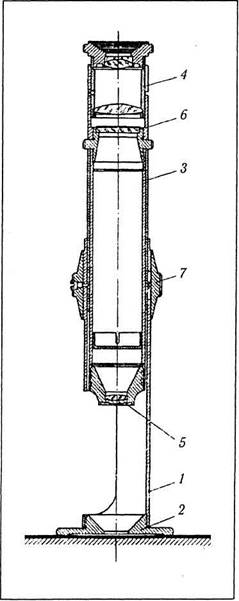

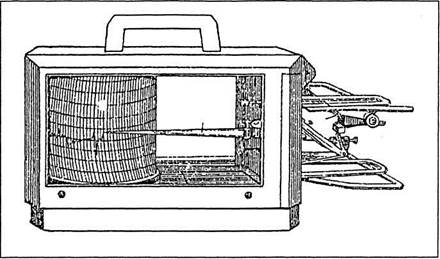

Прилад ТИД-1 призначений для оперативного контролю товщини декеля під дією тиску, що наближується до тиску в друкарській машині. Він складається з корпуса / (рис. 6.16), нижньої 2 та верхньої 3 вимірювальних п'яток, робоча площа яких дорівнює 1 см2, індикатора годинникового типу 4 та важеля 5 для підйому верхньої вимірювальної п'ятки. Навантажувальний пристрій приладу складається з двоплечового важеля 6, вантажу 7, пальця 8 для утримання важеля 6 у верхньому положенні при вимірюванні товщини декеля без додаткового навантаження (під тиском 10 Н/см2) та навантажувальної гірки 9.

КОНТРОЛЬ ЯКОСТІ

| |||

|

|

Полотно в положенні перевірки

Рис. 6.16. Товщиномір ТИЛ-1

Вимірювання за допомогою товщиноміра ТИД-1 проводяться наступним чином. Встановлюють важіль 6 та втопивши потім палець 8 у корпус приладу, поступово опускають важіль з вантажем до упору піднімаючи гірки у головку верхньої вимірювальної п'яти. У цьому положенні, коли вимірювальні п'ятки знаходяться у контакті під дією тиску, встановлюють стрілку індикатора на нуль. Далі важіль 6 з вантажем піднімають у верхнє положення та закріплюють на пальці 8, висунувши його з корпуса. Натискаючи на важіль 5 піднімають вимірювальну головку з верхньою п'яткою 3 та укладають на нижню п'ятку 2 декель, що підлягає вимірюванню. Впустивши важіль, визначають за шкалою індикатора товщину декеля під дією мінімального тиску 10 Н/см2. Після цього опускають важіль з вантажем, попередньо втопивши палець 8, та визначають товщину декеля під тиском. При переміщенні вантажу 7 за важіль 6 можна вимірювати тиск у межах від 300 до 600 Н/см2. Відрахунок товщини здійснюють приблизно через 5—10 с з точністю до 0,01 мм. Жорсткість декеля на приладі ТИД-1 визначається за зменшенням товщини декеля (відносному ущільненню чи сумарному стисканню) під навантаженням. Чим менше відносне ущільнення (зменшення товщини декеля під заданим тиском), тим декель жорсткіший.

Вимірювання за допомогою товщиноміра ТИД-1 проводяться наступним чином. Встановлюють важіль 6 та втопивши потім палець 8 у корпус приладу, поступово опускають важіль з вантажем до упору піднімаючи гірки у головку верхньої вимірювальної п'яти. У цьому положенні, коли вимірювальні п'ятки знаходяться у контакті під дією тиску, встановлюють стрілку індикатора на нуль. Далі важіль 6 з вантажем піднімають у верхнє положення та закріплюють на пальці 8, висунувши його з корпуса. Натискаючи на важіль 5 піднімають вимірювальну головку з верхньою п'яткою 3 та укладають на нижню п'ятку 2 декель, що підлягає вимірюванню. Впустивши важіль, визначають за шкалою індикатора товщину декеля під дією мінімального тиску 10 Н/см2. Після цього опускають важіль з вантажем, попередньо втопивши палець 8, та визначають товщину декеля під тиском. При переміщенні вантажу 7 за важіль 6 можна вимірювати тиск у межах від 300 до 600 Н/см2. Відрахунок товщини здійснюють приблизно через 5—10 с з точністю до 0,01 мм. Жорсткість декеля на приладі ТИД-1 визначається за зменшенням товщини декеля (відносному ущільненню чи сумарному стисканню) під навантаженням. Чим менше відносне ущільнення (зменшення товщини декеля під заданим тиском), тим декель жорсткіший.

24*

Розділ 6

Рис. 6.17. Мікроскоп МПБ-2

Рис. 6.17. Мікроскоп МПБ-2

Для контролю суміщення фарб у друкарських цехах застосовуються звичайні збільшувальні трубки та лупи, до оптичної вісі яких введена прозора шкала з ціною поділки 0,05 чи 0,1 мм.

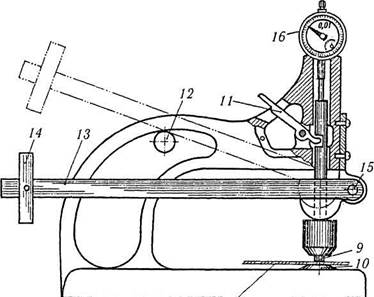

Мікроскоп МПБ-2 (збільшувальна трубка) призначений для вимірювання точності суміщення фарб при друкуванні та контролю багатофарбової продукції. Мікроскоп встановлений на колонці / (рис. 6.17) з основою 2, через виріз якої переглядають вимірювальну ділянку відбитка. У верхній частині тубуса З встановлений рухомий трилінзовий окуляр 4, а знизу — об'єктив 5. Між окуляром та об'єктивом розташована скляна пластина 6 зі шкалою, що має ціну поділки 0,05 мм.

|

Повне збільшення мікроскопа дорівнює *24, а збільшення шкали окуляром — *12. Шкала припускає вимірювання несуміщення на відстані до 6,5 мм. Різкість зображення шкали регулюється поворотом окулярного кільця, у той час як наведення та різкість відбитка здійснюється обертанням установочного кільця 7.

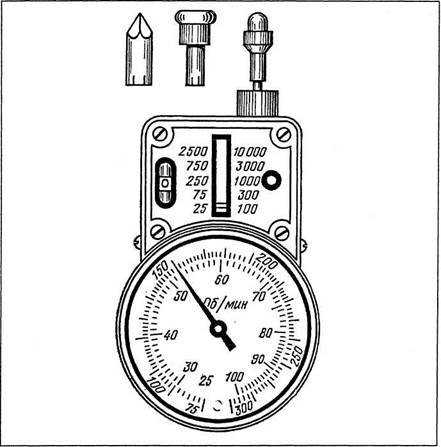

Для контролю за тиском друку використовуються спеціальні прилади, які мають у своєму складі манометр, що градуйований у відповідних величинах. Ступінь притискання розкочувальних та накочувальних фарбових валиків до розкочувальних циліндрів та форми перевіряються спеціальними динамометрами. Швидкість роботи машини може бути перевірена за допомогою секундоміра чи тахометра (рис. 6.18).

КОНТРОЛЬ ЯКОСТІ

|

Рис. 6.18. Тахометр ИО-10

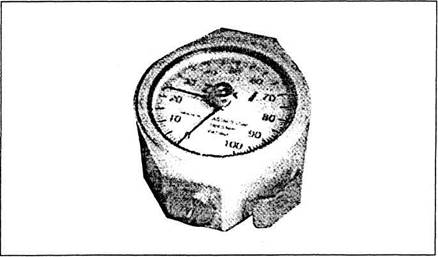

Твердомір (рис. 6.19) вимірює глибину проникнення вимірювального контрциркуля, навантаженого пружиною, що має форму усіченого конуса. Прилад вимірює твердість покрить від 0 до 100 Шор А. В матеріал твердістю 100 од. контрциркуль взагалі не проникає, а матеріал з твердістю 0 од. — такий м'який, що весь контрциркуль проникає в його поверхню.

Рис. 6.19. Твердомір

Розділ 6

Прилади другої та четвертої груп. У ці групи входять прилади для контролю теплотехнічних, електричних та магнітних величин. Ці прилади застосовуються у різних галузях виробництва, тому їх кількість та властивості різноманітні. У поліграфії вони широко застосовуються для вимірювання температури, вологості повітря, напруження та сили електричного струму та інше, наприклад, різні термометри, гігрометри, вологоміри, амперметри тощо.

Прилади другої та четвертої груп. У ці групи входять прилади для контролю теплотехнічних, електричних та магнітних величин. Ці прилади застосовуються у різних галузях виробництва, тому їх кількість та властивості різноманітні. У поліграфії вони широко застосовуються для вимірювання температури, вологості повітря, напруження та сили електричного струму та інше, наприклад, різні термометри, гігрометри, вологоміри, амперметри тощо.

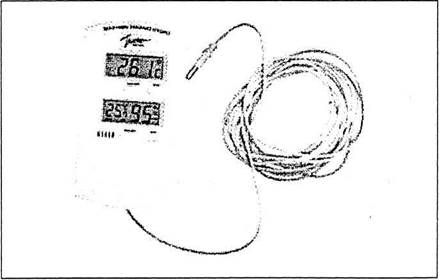

Для визначення вологості та температури всередині та ззовні виробничих приміщень дуже зручними є комбіновані електронні прилади (рис. 6.20), що включають вимірювач вологості та два термометри, один з яких знімає дані з внутрішнього, а інший з винесеного зовні (за допомогою електропроводу) датчика.

|

Рис. 6.20.

Комбінований

вимірювач

температури та

вологості

Якщо такого приладу немає його можуть замінити звичайні спиртові термометри та гігрограф. Для калібрування цих приладів бажано ще мати аспіраціинии психо-метр. У волосяному гігрографі MB-11 (рис. 6.21) чутливим елементом є пучок знежиреного волосся, який пов'язаний з реєстраційною стрілкою через систему важелів. На кінці стрілки закріплено перо, що записує значення вологості на барабані. При збільшенні вологості пучок волосся видовжується та переміщує стрілку вверх, а при зменшенні вологості — натягується і стрілка, опускається. Барабан отримує рівномірне обертання від годинникового пружинного механізму та робить один оберт за 26 год. (добовий) чи за 176 год. (тижневий).

КОНТРОЛЬ ЯКОСТІ

|

Рис. 6.21.

Волосяний гігрограф МВ-11

|

Аспіраційний психрометр (рис. 6.22) складається з двох однакових ртутних термометрів, що вставлені в оправу. Чуттєва частина термометрів розташована у захисних кожухах, що складається з внутрішньої та зовнішньої трубок, між якими є повітряний прошарок. Щільність внутрішніх трубок з'єднана з аспіраційною головкою, в якій розташований диск вентилятора, що має зовнішній привід. Перед початком вимірювання резервуар з ртуттю першого термометра обгортають тканиною, яка змочена водою. Покази приладу знімають не раніше, ніж за 4 хв. після запуску вентилятора та потім за допомогою психометричних таблиць визначають відносну вологість повітря.

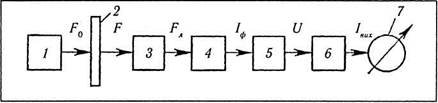

Прилади третьої групи/ До третьої групи відносяться прилади для контролю та регулювання оптичних та світлових величин, серед яких особливо широке застосування знаходять денситометри та спектрофотометри. Денситометр, (рис. 6.23) призначений для контролю друкованої продукції, та працює у відбитому світлі. В основу роботи цього приладу покладений фотоелектричний ефект, коли під час освітлення у відбитому світлі різні кольори, а також їх інтенсивність викликають різну силу фотоструму при попаданні світла на фотоелемент. Схематично принцип дії денситометра зображений на рис. 6.23, де: / — джерело світла, що випромінює світловий потік; 2 — об'єкт, оптична густина якого вимірюється, — відбиває світловий

Рис. 6.22.

Аспіраційний

психометр

Розділ 6

потік; 3 — світлофільтр через який проходить світловий потік, що відбитий від об'єкта 2; 4 — фотоприймач, що приймає світловий потік з світлофільтра; 5 — блок, що посилює та логарифмує фотострум з фотоприймача та перетворює його в напругу; 6 — блок, у якому напруга перетворюється на вихідний струм; 7 — датчик, що реєструє струм перетворений блоком б.

потік; 3 — світлофільтр через який проходить світловий потік, що відбитий від об'єкта 2; 4 — фотоприймач, що приймає світловий потік з світлофільтра; 5 — блок, що посилює та логарифмує фотострум з фотоприймача та перетворює його в напругу; 6 — блок, у якому напруга перетворюється на вихідний струм; 7 — датчик, що реєструє струм перетворений блоком б.

|

Рис. 6.23.

Блок-схема дії

денситометра,

що вимірює

у відбитому світлі

Робота на денситометрі здійснюється у наступному порядку: датчик розташовують на незадрукованому полі та досягають нульових показників на шкалі щільностей приладу; вводять взірець-еталон з відомою густиною у світловий потік та за допомогою ручки «калібрування» досягають встановлення показника у положення, яке відповідає щільності еталона, що вимірюється; у поле вимірювання вводять об'єкт для вимірювання та за шкалою пристрою відрахунку визначають значення оптичної щільності даного об'єкта.

Робота на денситометрі здійснюється у наступному порядку: датчик розташовують на незадрукованому полі та досягають нульових показників на шкалі щільностей приладу; вводять взірець-еталон з відомою густиною у світловий потік та за допомогою ручки «калібрування» досягають встановлення показника у положення, яке відповідає щільності еталона, що вимірюється; у поле вимірювання вводять об'єкт для вимірювання та за шкалою пристрою відрахунку визначають значення оптичної щільності даного об'єкта.

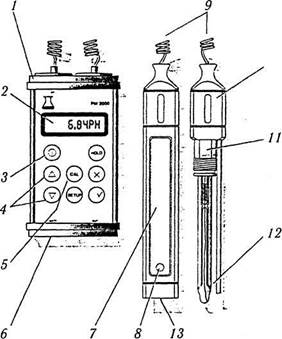

Прилади четвертої та п'ятої груп. Для вимірювання значення кислотності використовують лакмусовий папір або електронний рН-метр (рис. 6.24). Застосування електронного рН-метру дозволяє отримувати більш точні результати (точність вимірювання приладу складає 0,1 проти 0,5—1,0 при вимірюванні лакмусовим папірцем) та виключає суб'єктивізм, що можливий при оцінці кольору зафарбованого лакмусового папірця.

Окрім самого приладу потрібно мати комплект калібрувальних рідин на 4,01 та 7,01 рН. Калібрування приладу полягає у вимірюванні кислотності цих рідин та його настроюванні. Таку процедуру потрібно виконувати не рідше ніж раз у тиждень, а краще щодня. Прилад, який зображено на рис. 6.24 складається з: корпуса — /; дисплею — 2; вимикача (вмикача) — 3; перемикача режимів — 4; вмикача режиму калібрування — 5; вбудованої зарядки — 6; комірки для вимірювання електропровідності — 7; вимірювача температури — 8; витого кабелю — 9; рН підсилювача — 10; головного штепселя — //; вимірювача рН — 12 та графіту низької поляризації — 13.

КОНТРОЛЬ ЯКОСТІ

| |||

|

|

| 10 |

Рис. 6.24.

Комбінований прилад

для вимірювання рН,

температури

та електропровідності

РМ 2000

щ

Вид повного набору

Прилади шостої групи. Шоста група об'єднує прилади та пристрої, що призначені для контролю та вимірювання параметрів технологічних процесів, а також охоплює вимірювальні пристрої, що вбудовані в поліграфічні машини. Поряд з пристроями, які регулюють приведення до них відносяться оглядові апарати, прилади для вимірювання товщини щодо фарби, регулятори в'язкості тощо.

Прилади шостої групи. Шоста група об'єднує прилади та пристрої, що призначені для контролю та вимірювання параметрів технологічних процесів, а також охоплює вимірювальні пристрої, що вбудовані в поліграфічні машини. Поряд з пристроями, які регулюють приведення до них відносяться оглядові апарати, прилади для вимірювання товщини щодо фарби, регулятори в'язкості тощо.

Акустичні вимірювання, хоча й не набули в нас достатнього поширення, але про них варто згадати через те, що вони дають можливість здійснювати діагностичний контроль за станом машини та її окремих вузлів розбирання. Шум машини, що працює, характеризує стан елементів і вузлів машини та в акустичних вимірюваннях є джерелом інформації про ступінь зносу деталей, якість збирання та регулювання окремих механізмів, стану робочих поверхонь тощо. Зняття шумових показників за допомогою приладів та їх наступне оброблення дозволяє визначити

Розділ 6

і

і

І

І

технічний стан машини, що працює без її розбирання, здійснювати ремонтні роботи та регулювання тільки тих механізмів, де були виявлені несправності.

Організація перевірки контрольно-вимірювальних приладів. Усі засоби вимірювань на виробництві підлягають систематичній перевірці у всіх випадках після ремонту, при поступленні на підприємство та після тривалого зберігання перед експлуатацією. На підприємствах, які, зазвичай, не мають вимірювальних лабораторій та не здійснюють самостійно перевірку приладів, відповідальність за загальний стан вимірювальної техніки покладається на спеціально визначених працівників, які повинні: вести облік вимірювальних приладів; здійснювати контроль виконання графіка перевірок усіх приладів; вести нагляд за станом вимірювальних приладів, за дотриманням правил експлуатації та зберігання приладів та таке інше.

Література:

1. Александров Д. Современньїе средства повьішения каче-

ства офсетной печати. •— СПб: Текст, 1998. — 76 с.

2. Батюшко А. Л. Точность и надежность технологичес-

ких процессов в полиграфии: Основньїе понятия и определе-

ния: Примерьі расчета. — М.: Книга, 1975. — 100 с.

3. Ветохин Д. Увлажняющий раствор: Общие требования

и методьі контроля // Бумага и жизнь. — 2002. — № 8. —

С. 52—57.

4. Гавенко С. Ф., Мельников О. В. Оцінка якості поліграфіч

ної продукції: Навч. посібник / Під ред. докт. техн. наук, проф.

Е. Т. Назаренка. — Львів, 2000. — 120 с.

5. Инструкция по организации контроля качества полуфабри-

катов и готовой печатной продукции. — М.: Книга, 1970. — 286 с.

6. Контрольно-измерительньїе приборьі и инструментьі:

Учебник / С. А. Зайцев, Д. Д. Грибанов, А. Н. Толстов,

Р. В. Меркулов. — М.: Академия; ПрофОбрИздат, 2002. — 464 с.

7. Кочин Б. И. Печатание на листовьіх офсетньїх машинах:

Учебн. пособие. — 2-е изд., перераб. и доп. — М.: Книга, 1982. —

112 с. — (В помощь рабочему-полиграфисту).

8. Лаберман Н. И. Контрольно-измерительньїе приборьі

в полиграфии. — М.: Книга, 1965. — 286 с.

9. Либерман Я. И. Статистические методьі контроля каче

ства печатной продукции: По показателям несовмещения кра

сок и точности фальцовки. — М.: Книга, 1977. — 119 с.

10. Лахачев В. В. Основн управлення качеством печатной

продукции: Учебн. пособие. — М.: Изд-во МГУП, 1999. — 88 с.

11. Марогулова #., Стефанов С. Расходньїе материальї

для офсетной печати. — М.: Русский университет, 2002. — 240 с.

КОНТРОЛЬ ЯКОСТІ

12.

Мельников А. В. Квалиметрический контроль и системьі

Мельников А. В. Квалиметрический контроль и системьі

управлення качеством полиграфической печатной продукции / /

Научно-технический информационньш сборник. Полиграфичес-

кая промьішленность / Информпечать. — 1999. — № 3. —

С. 23—26.

13. Мельников А. В., Лазаренко А. В. Анализ уравнений

Шеберстова — Мурея — Девиса та Юла — Нилсена и их при-

менение в процессе воспроизведения растровьіх злементов изо-

бражения в плоской офсетной печати // Научно-технический

информационньш сборник. Полиграфическая промьішленность. /

Информпечать. — 1999. — № 5. — С. 28—32.

14. Мельников О. В. Друкування на аркушевих офсетних

машинах / Під ред. докт. техн. наук, проф. Е. Т. Лазаренка. —

Львів: Афіша, 1999. — 160 с.

15. Могинов Р. Г. Техническая зксплуатация полиграфи-

ческого оборудования: Учеб. пособие. — М.: Мир книги,

1995. _ 94 с.

16. Пашу ля П. Л. Основи метрології, стандартизації і серти

фікації: Якість у поліграфії: Навч. посіб. — К.: ІЗМН, 1997. —

288 с.

17. Положение о техническом обслуживании и ремонте

оборудования полиграфических предприятий. — М.: Книжная

палата, 1990. — 272 с.

18. Практикум з оцінки якості поліграфічної продукції:

Навч.-метод, посібник / Гавенко С, Воржева О., Конюхова І.,

Мельников О. / За ред. докт. техн. наук, проф. Е. Т. Лазарен

ка. — Львів: Афіша, 2001. — 60 с.

19. Сидорова А. В. Лаборатория полиграфического пред-

приятия. — М.: Книга, 1973. — 272 с.

21. Силин Г. Испьітания печатних машин // Полигра-

фия. — 1998. — № 6. — С. 56—57.

22. Телицин А. М. Метрология и технические измерения

в полиграфии: Учебник. — М.: Книга, 1991. — 296 с.

23. Тир К. В., Виксман Е. С. Организация технической зкс-

плуатации полиграфического оборудования: Учебн. пособие. —

М.: Исскуство, 1959. — 380 с.

24. Шаповаленко О. Г., Бондар В. М. Основи електричних

вимірювань: Підручник. — К.: Либідь, 2002. — 320 с.

25. Riedl /?., Neumann D., Teubner /. Technologie der

Offsetdruck. — Leipzig: Fachbuchverl.1989. — 392 s.

26. Walenski W. Der Offsetdruck: Eine Einfuhrung in Theorie

und Praxis. — Koln: DuMond, 1991. — 236 s.

m

2015-07-14

2015-07-14 861

861