Технология конструкционных материалов

Лекция 1

МЕТОДЫ ФОРМОВАНИЯ (ПЕРЕРАБОТКИ)

ПОЛИМЕРНЫХ МАТЕРИАЛОВ В ИЗДЕЛИЯ

Переработка полимерных материалов - комплекс процессов, обеспечи-вающий получение изделий или полуфабрикатов из пластмасс с заданными свойствами на специальном оборудовании. Переработке предшествует: 1) проектирование рациональной конструкции изделия и формующего инструмента (формы, головки); 2) выбор оптимального метода переработки; 3) разработка рецептуры материала, наиболее пригодного для данного метода. Переработка включает приготовление материала и подготовку его к формованию (гранулирование, таблетирование), сушку, формование изделий и их последующую обработку с целью улучшения свойств готовых изделий (термическая обработка, радиационное сшивание и др.).

Процессы переработки чаще всего классифицируются по организационно-технологическим признакам, то есть выделяются подготовительные, основные, завершающие и вспомогательные процессы.

К подготовительным процессам относятся: смешение, предварительный нагрев и сушка, таблетирование, гранулирование и др.

|

|

|

Основными процессами переработки являются прессование, экструзия, литье под давлением и др.

К завершающим процессам относятся механическая обработка и доделка отформованных деталей, сварка и склейка, окрашивание и металлизация изделий и др.

Вспомогательные процессы связаны, главным образом, с переработкой отходов, образующихся при изготовлении изделий.

При переработке термореактивные материалы (реактопласты) испытывают физико-химические превращения, а термопластичные материалы (термопласты), в основном, только физические превращения, связанные с расплавлением материала и охлаждением изделий.

Прессование

Прессование - это формование изделий под давлением из материалов, нагретых до вязкотекучего состояния непосредственно в полости формующего инструмента (пресс-форме) - между матрицей и пуансоном. В течение короткого времени пребывания в вязкотекучем состоянии к материалу прикладывается давление, действующее вплоть до окончательного отверждения расплава и оформления детали. В результате отверждения образуется сетчатая пространственная структура материала, и вследствие этого изделие может быть извлечено из матрицы при температуре прессования.

Прессование термопластичных материалов нерентабельно, т.к. извлечение отпрессованного изделия возможно лишь после охлаждения его вместе с формой до температуры стеклования. Вследствие этого снижается производительность и увеличиваются энергетические затраты.

Прессование осуществляется двумя основными способами - прямым (компрессионным) и литьевым (трансферным).

|

|

|

Прямое прессование - наиболее распространенный способ. При этом способе предварительно нагретый или ненагретый, таблетированный или порошкообразный материал загружают в пресс-форму, которая замыкается, и материал подвергается давлению и нагреву. Давление передается непосредственно на прессуемый материал вплоть до полного замыкания пресс-формы. В зависимости от природы и свойств перерабатываемого материала обычно возникает необходимость выпуска из формы паров и газов, выделяющихся из прессуемого материала в процессе реакции отверждения. Для этого в процессе прессования выполняют операцию подпрессовки, заключающуюся в переключении гидропресса после определенной выдержки на обратный ход, в подъеме пуансона на высоту, достаточную для выпуска газов (5-30 мм) и выдержке его в таком положении в течение 3-10 с. После этого пресс-форма снова замыкается. При прессовании крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку проводят 2-3 раза.

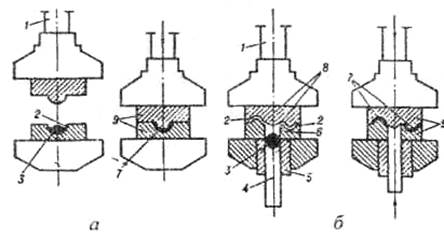

Схема компрессионного прессования представлена на рис.1,а.

В полость матрицы раскрытой пресс-формы загружают перерабатываемый материал. При замыкании пресс-формы под действием усилия пресса пуансон создает давление на прессуемый материал. Под действием этого давления и теплоты от нагретой пресс-формы материал пластицируется (переходит в вязкотекучее состояние), заполняет формообразующую полость пресс-формы и отверждается. После определенной выдержки пресс-форма раскрывается и с помощью выталкивателя из нее извлекается готовая деталь.

Прямым прессованием получают детали средней сложности и небольших габаритных размеров из термореактивных материалов с порошкообразным и волокнистым наполнителем.

Рис.1. Схема формования изделий из реактопластов (а - компрессионное прессование; б - литьевое прессование): 1 - верхний плунжер; 2 - оформляющие гнезда прессформы; 3 - перерабатываемый материал; 4 - поршень; 5 - трансферный цилиндр; 6 - загрузочное отверстие; 7 - изделие; 8 - литниковые каналы; 9 - пресс-форма

Недостатки компрессионного прессования - появление облоя (грата) по линии разъема пресс-формы, необходимость повышенных усилий прессования.

Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость пресс-формы, а в специальный обогреваемый трансферный цилиндр (рис.1,б). Размягченный материал впрыскивается материальным поршнем из трансферного цилиндра через литниковые каналы в замкнутую пресс-форму. После отверждения материала в оформляющей полости пресс-формы, ее разъединяют и извлекают готовые изделия.

Литьевое прессование рационально применять для изготовления деталей сложной конфигурации, с тонкими стенками, глубокими отверстиями, в том числе резьбовыми, к которым предъявляются повышенные требования по точности размеров.

В процессе перетекания через литниковые каналы материал прогревается равномерно, что обеспечивает более оптимальную структуру прессуемой детали, и снижает внутренние напряжения. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить через зазоры между поршнем, цилиндром и полуформами. В процессе литьевого прессования пресс-формы работают в более благоприятных условиях, чем при компрессионном прессовании, где они подвергаются износу неуравновешен- ным потоком еще не размягченного материала.

Недостатком литьевого прессования является повышенный расход материала, так как в загрузочной камере и литниковых каналах остается часть необратимого пресс-материала. Поскольку при литьевом прессовании пластицированный материал впрыскивается в замкнутую пресс-форму, то по линии разъема формы отсутствует облой. Кроме того, пресс-формы для литьевого прессования сложнее по конструкции и дороже пресс-форм для прямого прессования.

|

|

|

Листы и плиты из термореактивных материалов прессуют пакетами на прессах. Заготовки материала (из стеклоткани, хлопчатобумажной ткани и т.д.) пропитывают смолой и укладывают между горячими плитами прессов. Число уложенных слоев ткани определяет толщину листов и плит. Габаритные размеры прессуемых деталей ограничиваются мощностью гидравлического пресса.

Методы прессования классифициуются также по величине удельного давления: прессование при высоком (более 4 МПа) и низком (менее 4 МПа) давлениях и по температуре: холодное (20 0С), горячее прессование (130- 180 0С для пресс-материалов на основе фенолоформальдегидных смол), высокотемпературное 200-210 0С для тех же материалов).

2015-07-14

2015-07-14 5565

5565