УДК 621.9

Влияние режимов точения и алмазного выглаживания на шероховатость поверхности

Методические указания к выполнению лабораторной работы по дисциплине «Основы технологии машиностроения» для студентов, обучающихся по направлению 552900 «Технология, оборудование и автоматизация машиностроительных производств».- Томск: Изд. ТПУ, 2004.- 11с.

Составитель доц., канд.техн.наук В.Ф. Скворцов

Рецензент доц., канд. техн. наук Е.П. Михаевич

Методические указания рассмотрены и рекомендованы к изданию методическим семинаром кафедры «Технология автоматизированного машиностроительного производства» 17 ноября 2004 г.

Зав. кафедрой

доц., канд. техн. наук В.Ф. Скворцов

Эксплуатационные свойства деталей машин и приборов в значительной степени определяются качеством их поверхности. Оно характеризуется шероховатостью, волнистостью и совокупностью физико-химических свойств поверхностного слоя.

Шероховатость, определяемая как совокупность неровностей поверхности с относительно малыми шагами на базовой длине [1], является одним из важнейших показателей качества поверхности. Несмотря на относительно малые размеры неровностей, составляющие шероховатость, они оказывают существенное влияние на самые разнообразные эксплуатационные свойства деталей и их сопряжений: трение и износ; контактные деформации; концентрацию напряжений и усталостную прочность; коррозионную стойкость; прочность прессовых соединений; вибрационную активность; электроконтактное сопротивление; прочность и качество покрытий, а также на многие другие свойства [2]. Поэтому нормирование и технологическое обеспечение требуемой шероховатости поверхностей деталей являются весьма ответственными задачами в машиностроении.

Шероховатость поверхности детали (заготовки) определяется совокупностью применяемых при обработке технологических методов и режимов. В основном формирование шероховатости поверхности деталей происходит при окончательной обработке. Однако в ряде случаев в силу явлений технологической наследственности наблюдается существенное влияние предшествующих операций.

Шероховатость поверхности при обработке резанием зависит от многих факторов: режимов обработки, геометрии инструмента и его износа, структуры и свойств материалов детали и инструмента, условий охлаждения и смазки, жесткости технологической системы и др. Изменяя условия резания, можно управлять качеством поверхностного слоя. Вместе с тем возможности достижения оптимальных по условиям эксплуатации параметров качества поверхности деталей при обработке резанием являются ограниченными, поэтому возникает необходимость применения других методов обработки.

Одним из наиболее простых и эффективных путей повышения качества поверхностей деталей является обработка методами поверхностного пластического деформирования, среди которых важная роль принадлежит алмазному выглаживанию [3, 4].

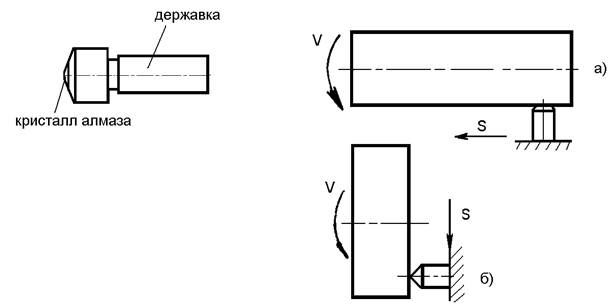

В качестве инструмента при выглаживании используются наконечники из природного или синтетического алмаза (рис.1) с рабочей поверхностью в виде сферы, цилиндра или конуса. Выглаживание по кинематике (рис.2) в большинстве случаев аналогично токарной обработке. Процесс протекает в условиях трения скольжения. При определенной силе поджатия алмаза к обрабатываемой поверхности в зоне контакта развиваются пластические деформации. При этом происходит интенсивное сглаживание исходной шероховатости, повышается твердость поверхностного слоя, в нем формируются благоприятные остаточные напряжения сжатия.

Рис 1. Алмазный выглаживатель Рис.2 Схемы выглаживания:

а – цилиндра, б – плоскости

Исключительно высокая твердость алмаза (в шесть раз большая, чем у твердых сплавов) и низкий коэффициент трения (0,03...0,12) дают возможность обрабатывать почти все металлы, поддающиеся пластической деформации, в том числе закаленные стали [3, 4]. Малая величина радиуса выглаживателя (0,5...4мм) обуславливает небольшую силу выглаживания (от 50 до 300Н), что позволяет производить обработку маложестких деталей.

Алмазное выглаживание применяется после точения или шлифования. В результате обработки выглаживанием обеспечивается уменьшение шероховатости в 2...6 раз, увеличение несущей способности поверхности до 10 раз, упрочнение поверхностного слоя на 20...200%.

2015-07-21

2015-07-21 323

323