Порошковые материалы, изготовленные путем прессования металлических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме или защитной атмосфере при температуре 0,75-0,8 Тпл.

Различают пористые и компактные порошковые материалы.

Пористые называют материалы, в которых после окончательной обработки сохраняются 10 -30 % остаточной пористости. Эти сплавы используют главным образом для изготовления антифрикционных изделий (подшипников, втулок) и фильтров.

Подшипники из порошковых сплавов могут работать без принудительного смазывания за счет "выпотевания" масла, находящегося в порах.

Подшипники изготовляются из сплавов железа и 1-7% графита (ЖГр1, ЖГр3, ЖГр7) и бронзографита, содержащего 8-10 % Sn и 2-4 % графита (БрОГр10-2, БрОГр8-4). Коэффициент трения железографита по стали при смазке 0,07 - 0,09. Подшипники из железографита применяют при допустимой нагрузке не более 1000 - 1500 МПа и максимальной температуре 100 - 2000С. Коэффициент терния бронзографита по стали без смазывания 0,04 0,07 и со смазкой 0,05 - 0,007. Допустимая нагрузка 400 - 500 МПа и рабочая температура 200 - 2500С.

Таблица 67

Механические свойства подшипниковых материалов

| Материалы | sB, МПа | НВ |

| Железографит | 180-300 | 60-120 |

| Бронзографит | 30-50 | 25-50 |

Они могут использоваться и как фрикционные материалы, только при этом для повышения коэффициента трения в состав вводят карбид кремния, бора, тугоплавкие оксиды. Компоненты твердого смазочного материала служат графит, свинец, сульфиды и др. Коэффициент трения по чугуну (трение без смазочного материала) для материала на железной основе составляет 0,18- 0,40, а медной основе - 0,17-0,25.

Фрикционные сплавы на медной основе применяют для условий жидкостного трения в паре с закаленными стальными деталями при давлении до 400 МПа и скорости скольжения до 40 м/с с максимальной температурой 300 - 3500С. Типичным фрикционным материалом на основе меди является сплава МК5.Для работы в условиях трения без смазочного материала применяют материалы на железной основе ФМК-11.

Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков никеля, железа, титана, алюминия, коррозионной стали, бронзы и других материалов с пористостью 45 - 50 % (размер пор 2 - 20 мкм) используют для очистки жидкостей и газов от твердых примесей.

В электротехнике и радиотехнике применяют порошковые магниты на основе Fe-Ni-Al - сплавы. Все больше порошковая металлургия применяется для изготовления специальных сплавов: жаропрочных на никелевой основе, дисперсно-упрочненных на основе никеля, алюминия, титана и хрома. Методом порошковой металлургии получают различные материала на основе карбидов вольфрама, молибдена и циркония.

Спеченные алюминиевые сплавы (САС) применяют тогда, когда путем литья трудно получить соответствующий сплав с особыми физическими свойствами, содержащий большое количество легирующих элементов, из которых делают детали приборов, работающих в паре со сталью при температуре 20 -2000С, требующие сочетание низкого коэффициента линейного расширения и малой теплопроводности.

В оптико-механических приборах применяют высокопрочные порошковые сплавы системы Al-Zn-Mg-Cu (ПВ90, ПВ90Т1). Эти сплавы обладают высокими механическими свойствами, хорошей обрабатываемостью резанием и релаксационной стойкостью. Изделия из этих сплавов подвергают термообработке по режиму Т1 и Т2.

Все более широкое применение получают компактные материалы (1-3% пористости) из порошков углеродистой и легированной стали, бронз, латуней, сплавов алюминия и титана для изготовления всевозможных шестерен, кулачков, кранов, корпусов подшипников, деталей автоматических передач.

Свойства сталей, полученных из порошков после термической обработки, во многих случаях уступают свойствам деталей, полученных обычными металлургическими методами и поэтому рекомендовать порошковую технологию для высоконагруженных стальных деталей нельзя.

Сплавы на основе цветных металлов нашли широкое применение в приборостроении электротехнической промышленности и электронной технике. Так же как и обычные сплавы, порошковые сплавы на основе цветных металлов обладают высокой теплопроводностью и электропроводимостью, коррозионной стойкостью, немагнитные, хорошо обрабатываются резанием и давлением.

Порошковая металлургия позволяет увеличить коэффициент использования металла и повысить производительность труда. Применение порошковых материалов рекомендуются при изготовлении деталей простой симметрической формы, малых масс и размеров. Конструктивные формы деталей не должны содержать отверстия под углом к оси заготовки, выемок и внутренних полостей и выступов. Конструкция и форма детали должны позволять равномерно заполнять полость пресс-формы порошками, их уплотнение, распределение напряжений и температуры при прессовании и удалении изделия из пресс-формы.

Припо́й — металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и другие.

§Описание[править | править вики-текст]

Припои бывают в виде гранул, прутков, проволоки, порошка, фольги и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке места соединения и припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемый металл (или металлы), то он плавится, в то время как основной металл остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя. Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.

§Классификация припоев[править | править вики-текст]

| Вид припоев | Температура плавления Tпл., °C | Предел прочности при растяжении, МПа | Сплавы |

| Мягкие | До 300 | 16-100 | оловянно-свинцовые, оловянно-свинцово-кадмиевые, оловянно-цинковые, сурьмянистые, бессвинцовые (Sn+Cu+Ag+Bi+др.) |

| Твёрдые | Свыше 300 | 100-500 | медно-цинковые, медно-никелевые, медно-фосфористые, серебряные |

Припои принято делить на две группы:

· мягкие;

· твёрдые.

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — выше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500 МПа.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС 10) до 90 % (ПОС 90), остальное свинец. Проводимость этих припоев составляет 9—15 % чистой меди. Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах:

ПОС 15 — 280 °C.

ПОС 25 — 260 °C.

ПОС 33 — 247 °C.

ПОС 40 — 235 °C.

ПОС 60 — 191 °C.

ПОС 90 — 220 °C.

Припои ПОС 61 и ПОС 63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец. Кроме этих составов в качестве мягких припоев используются также:

· сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения,

· оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике,

· оловянно-цинковые (ОЦ) для пайки алюминия,

· бессвинцовые припои, содержащие наряду с оловом медь, серебро, висмут и др. металлы.

Наиболее распространёнными твёрдыми припоями является медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками.

Температуры плавления ПСр и ПМЦ:

ПСр 10 — 830 °С.

ПСр 12 — 785 °С.

ПСр 25 — 765 °С.

ПСр 45 — 720 °С.

ПСр 65 — 740 °С.

ПСр 70 — 780 °С.

ПМЦ 36 — 825 °С.

ПМЦ 42 — 833 °С.

ПМЦ 51 — 870 °С

Появление гибридной технологии для создания электронных плат обусловило появление нового типа припоев: так называемых паяльных паст, пригодных как для обычной, так и трафаретной пайки элементов гибридных схем. Паяльные пасты представляют собою сложную дисперсию, в которой дисперсной фазой являются микро- и наноразмерные частицы припоя и, возможно, твёрдых компонентов флюса, а дисперсной средой являются жидкие компоненты флюса и летучие растворители.

Широкое распространение получили припои медно фосфористые. К медно фосфористым припоям относятся сплавы меди, фосфора, олова. Данные припои применяются при пайке меди, медных сплавов, серебра, чугуна, твердых сплавов.

Температуры плавления медно фосфористых припоев:

П81 — 660 °С.

П14 — 680 °С.

МФ7 — 820 °С.

П47 — 810 °С.

В связи с повышением внимания общества к вопросам экологии теперь при выборе припоев более серьёзно учитывают токсичность его компонентов. В электротехнике и электронике (особенно в бытовой) всё чаще используют бессвинцовые припои

Коррозионностойкие материалы, материалы, устойчивые к разрушению при хим. или эл.-хим. взаимодействии с коррозионной средой. К.м. подразделяют на метал. (коррозионностойкие сплавы, биметал. материалы, композиционные материалы с метал. матрицей) и неметал. (неорганич., органич. и композиц.). К К.м. относят также антикорроз. материалы, применяемые в качестве защитных покрытий, легирующих добавок к коррозионностойким сплавам. В метал. К.м. значит. группу составляют нержавеющие стали, в составе к-рых могут присутствовать др. легирующие элементы (никель, молибден, титан, ниобий и др.), определяющие её св-ва. Аустенитные нержавеющие стали содержат ок. 8—12% никеля (см. Никелевые сплавы), к-рый увеличивает сопротивление коррозии. Большое влияние на экспл. св-ва сталей и сплавов также оказывают термич. обработка, горячая и холодная пластич. деформация, качество поверхности и др. Медь и её сплавы устойчивы к коррозии в атмосфере и в морской воде. Алюминий и его сплавы (см. Алюминиевые сплавы) хорошо противостоят коррозии во мн. к-тах, но нестойки к воздействию щелочных сред. Титан и его сплавы (см. Титановые сплавы) наряду с высокой прочностью, не уступающей прочности многих сталей, обладают меньшим уд. весом, химически стойкие. Бол-во пром. сплавов титана технологичны, могут длительно эксплуатироваться при т-рах до 500 — 600 °C. В биметал. материалах, состоящих из двух разнородных металлов и сплавов (сталь и алюминий, титан и молибден и др.), коррозионная стойкость определяется св-вами защитного слоя. К неорганич. К.м. относят кислотоупорные природные (асбест, глины, кварцевый песок и др.), силикатные (стекло, ситаллы, керамические материалы, эмали) материалы, а также интерметаллиды. Органич. К.м. подразделяют на природные (дерево, битумы, асфальт) и синт. (пластические массы, смолы, резины и др.); они разрушаются под воздействием органич. р-телей или сильных окислителей, света. Наиболее химически стойкими являются фторсодержащие полимеры (фторопласты, фторкаучуки). Неметал. композиц. материалы (графитопласты, стеклопластики и др.) обладают высокой мех. прочностью. К.м. применяют во всех отраслях пром-сти для изготовления деталей, узлов, аппаратов и конструкций, обладающих стойкостью на воздухе, в окислит. и нейтр. средах, в качестве футеровочных (блоки силикатные, плитки керамич., кирпичи кислотоупорные), герметизирующих (герметики, резина), защитных материалов. В Башкортостане науч. иссл. по изучению качеств К.м. ведутся с 40-х гг. 20 в. В 1940—43 И.Н.Францевичем совм. с сотр. Башнефтекомбината (см. «Башнефть») было разработано антикорроз. покрытие для нефтехим. аппаратуры. С 70-х гг. в БашНИИстрой проводятся иссл. и разработаны материалы для антикорроз. защиты строительных конструкций (Л.Ф.Балакирева, О.А.Бородин, Г.Н.Гельфман, В. И. Дедков, С.И.Кокарев, С.Ш.Сайтиев, Г.В.Тэненбаум, В.В.Яковлев, Л.Н.Ястребова). В 80-е гг. в УГАТУ проведены науч. иссл. по сверхпластич. деформации (см. Сверхпластичность) и оптимизации св-в титановых сплавов (Г.А.Салищев и др.); в УГНТУ — иссл. К.м., используемых в технол. оборуд., газопроводах и др.; в ИПСМ — по повышению прочности нержавеющих сталей при сохранении ими коррозионностойких св-в за счёт формирования субмикрокристаллич. и нанокристаллич. структур (Р.Г.Зарипова, К.Г.Фархутдинов, Салищев); созданы технологии сверхпластич. деформации лопаток газотурбинных двигателей (А.Г.Ермаченко, О.А.Кайбышев и др.), внедрённые на пр-тиях РБ и РФ. В респ. К.м. широко применяют на пр-тиях маш-ния, хим., нефтеперераб. пром-сти, напр, из нержавеющей стали производят проволоку и прокат на Белорецком металлургическом комбинате и т.д.

К порошковым материалам со специальными свойствами относятся: антифрикционные, фрикционные, пористые, магнитные, вакуумные, контактные и др.

Из антифрикционных материалов изготавливают пористые подшипники скольжения и биметаллические вкладыши. Фрикционные материалы должны иметь стабильный коэффициент трения, быть достаточно прочными, иметь хорошую прирабатываемость, обладать высокой теплопроводностью и коррозионной стойкостью. Пористые материалы широко применяют для изготовления металлических фильтров из порошков железа, меди, латуни, бронзы, алюминия. Эти материалы служат для изготовления деталей, работающих при высоких температурах (лопатки газовых турбин), их также используют для токосъемников, электродов аккумуляторов, горелок.

Методами порошковой металлургии получают твердые магнитные материалы (постоянные магниты), мягкие магнитные материалы и магнитодиэлектрики.

Металлокерамические контактные материалы по своему составу являются псевдосплавами металлов, обладающих высокой прочностью и тугоплавкостью (W, Мо и др.), с металлами, имеющими высокую электропроводность (Аl, Сu и др.). Для мощных воздушных выключателей применяют контакты на основе карбида вольфрама, а для щеток и коллекторных пластин — медно-графитовые композиции.

Вакуумные порошковые материалы применяют для изготовления ламп накаливания, рентгеновских трубок, катодных ламп, выпрямителей. Они должны обладать высокой механической прочностью, химической инертностью, небольшим коэффициентом линейного расширения, малой распыляемостью. Таким требованиям отвечают тугоплавкие металлы (W, Мо, Та), а также железо высокой чистоты и его сплавы с никелем, молибденом, кобальтом и медью.

Технологический процесс производства порошковых изделий и области их применения

Процесс изготовления деталей из порошковых материалов заключается в получении порошка исходного материала, составлении шихты, прессовании и спекании изделий. Каждая из указанных операций вносит свой существенный вклад в формирование конечных свойств порошковых изделий. На практике возможны отклонения от приведенной типовой технологической схемы получения порошковых материалов, которые могут выражаться в совмещении операций прессования и спекания (горячее прессование), спекании свободно насыпанного порошка (отсутствует операция уплотнения), проведении дополнительной обработки (калибрование, механическая и химико-термическая обработка) и др.

Методами порошковой металлургии получают:

твердые сплавы для изготовления режущего, бурового, волочильного инструмента, а также деталей, подвергающихся интенсивному изнашиванию;

высокопористые материалы для изготовления фильтров, используемых для очистки жидкостей от твердых включений, воздуха и газа, от пыли и т. д.;

антифрикционные материалы для производства подшипников скольжения, втулок, вкладышей и других деталей, работающих в тяжелых условиях эксплуатации;

фрикционные материалы для получения деталей узлов трения, сцепления и тормозных систем машин;

жаропрочные и жаростойкие материалы для производства изделий, работающих в условиях высоких температур и в сильно агрессивных газовых средах;

материалы сложных составов (псевдосплавы) для изготовления электрических контактов, которые получить другими способами невозможно;

магнитные материалы для изготовления постоянных магнитов, магнитоэлектриков, ферритов и т. д.

2. Технология производства металлических порошков

Получение металлических порошков является важнейшей операцией технологического процесса изготовления деталей из порошковых материалов, от которой зависят их основные свойства.

В настоящее время существуют различные методы изготовления порошков, каждый из которых обеспечивает определенные их характеристики. При выборе способа получения порошка учитывают достигаемый уровень его свойств и стоимость.

Металлические порошки различаются как по размерам (от долей микрометра до долей миллиметра), так и по форме и состоянию поверхности частиц.

Все известные способы производства порошков условно разделяют на механические и физико-химические.

Механические методы получения порошков — дробление и размол, распыление, грануляция — характеризуются переработкой материалов в порошок практически без изменения их химического состава.

Физико-химические методы —восстановление, термическая диссоциация карбонильных соединений — отличаются тем, что получаемый порошок по химическому составу существенно отличается от исходного материала.

Иногда с целью повышения экономичности процесса или улучшения характеристик материала применяют комбинированные методы получения порошков. Так, при распылении расплавленный металл сначала гранулируют, а затем отжигают в защитной среде водорода. При электролизе получают плотные, но хрупкие продукты, которые затем размалывают.

Наибольшее промышленное распространение получили методы изготовления порошков путем восстановления оксидов и других соединений металлов, распыления и др.

В США, Японии, Англии и Италии, являющихся крупными производителями и потребителями металлических порошков, около 55 % их производят методом восстановления, а остальную часть методом распыления.

Ежегодно в мире производится примерно 600...650 тыс. т металлических порошков.

Механические методы получения порошков основаны на измельчении частиц материала путем разрушения их под действием внешних нагрузок, преодолевающих внутренние силы сцепления в материале.

Механическое измельчение дроблением, размолом или истиранием целесообразно применять при производстве порошков хрупких металлов и сплавов: бериллия, сурьмы, хрома, марганца, ферросплавов и др. Размол пластичных металлов затруднен, так как под действием внешних нагрузок они в основном деформируются, а не размельчаются.

Дробление металлов производят в щековых, валковых, конусных дробилках и бегунах. Продукты дробления— частицы размером 1...10 мм. Они являются исходным материалом для последующего измельчения в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

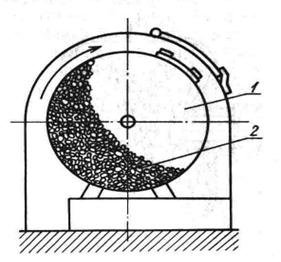

Шаровая мельница (рис. 1) состоит из стального барабана 1, в который загружаются размалывающие шары (стальные, чугунные или изготовленные из твердых сплавов) и обрабатываемый материал 2. Коэффициент заполнения барабана шихтой и шарами составляет 0,4...0,5. При вращении барабана шары поднимаются в направлении этого вращения, а затем падают или скатываются вниз и дробят материал. Для облегчения размола его производят при низких температурах с введением поверхностно-активных веществ, создающих расклинивающие усилия в микротрещинах частиц. Частицы порошка, полученные размолом, имеют вид неправильных многогранников, листочков или завитков размером 0,1...3 мм.

Рис. 1. Схема шаровой мельницы

Разновидностью шаровых мельниц является так называемое аттриторное устройство. Размалываемые тела загружают в емкость, внутри которой вращается мешалка. Лопасти мешалки обеспечивают циркуляцию размалываемых тел и истирание материала, а наличие рубашки охлаждения позволяет вести процесс непрерывно. В результате размола получают порошки с более равномерным распределением частиц по размерам, чем в обычных шаровых мельницах. Аттриторы весьма эффективны для приготовления ультратонкой порошковой смеси.

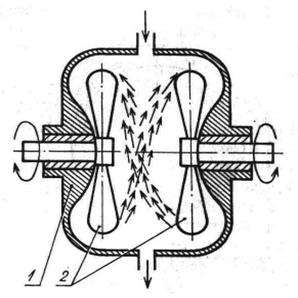

Вихревая мельница (рис. 2) состоит из кожуха 1, в котором с частотой 3000 об/мин вращаются в противоположных направлениях пропеллеры 2. Материал, загруженный в бункер, захватывается воздушными потоками и дробится при соударении частиц на более мелкие частицы. Процесс протекает более интенсивно, чем в шаровых мельницах. Получающиеся частицы порошка размером 50...200 мкм имеют тарельчатую форму.

Рис. 2. Схема вихревой мельницы

Работа вибромельницы основана на воздействии на измельчаемый материал стальных шаров и цилиндров при совершении барабаном круговых колебаний высокой частоты. Процесс отличается большой производительностью и применяется для производстватонких порошков из малопластичных материалов (твердых сплавов, оксидов металлов и др.).

Недостатками механических методов получения порошков является загрязнение последних продуктами истирания шаров и барабана, их высокая стоимость и относительно низкая производительность процессов.

Получение порошка методом распыления связано с распылением расплавленной струи металла в среде воздуха, инертных газов или при ударах лопаток вращающегося диска. Распылением получают порошки алюминия, свинца, цинка, олова, никеля, латуни, чугуна, железа и др.

Метод грануляции состоит в том, что расплавленный металл льют в жидкость. Частицы порошка, полученного этим способом, имеют размер 0,05...0,35 мм и форму, близкую к сферической. Одним из физико-химических методов получения порошков является восстановление оксидов и других соединений металлов.

Под восстановлением в порошковой металлургии понимают процесс получения металлов из их химических соединений путем отнятия неметаллической составляющей (кислорода и других элементов) при помощи восстановителя.

Методом восстановления получают порошки кобальта, вольфрама, молибдена, титана, меди, железа и других металлов. В качестве восстановителей применяют газы (водород, конвертерный, доменный, коксовый и др.) или твердые вещества (углерод, магний). Получение металлических порошков восстановлением является наиболее распространенным, высокопроизводительным и экономичным из рассматриваемых методов. В нашей стране разработан метод совместного восстановления смесей оксидов с металлическими порошками гидридом кальция. Этим способом получают порошки высоколегированных сталей и сплавов, обладающие рядом уникальных и ценных для промышленности свойств.

Электролиз водных растворов и расплавленных сред заключается в разложении водных растворов соединений выделяемого металла или расплавленных солей при пропускании через них постоянного электрического тока. Этим способом получают порошки олова, серебра, меди, железа, а также порошки редких металлов (тантала, тория, ниобия, циркония и др.) с дендритной формой частиц. Порошки отличаются высокой чистотой и хорошей прес-суемостью вне зависимости от степени чистоты исходного сырья. Стоимость порошков высока из-за больших затрат электроэнергии и низкой производительности процесса.

Методом диссоциации карбонильных соединений получают высококачественные дисперсные порошки железа, никеля, кобальта и других металлов со сферической формой частиц. Способ основан на способности металла при определенных условиях (высокое давление, повышенная температура) образовывать с оксидом углерода специфические химические соединения, называемые кар-бонилами: Fe(CO)5, Ni(CO)4 и др. Карбонилы неустойчивы при обычных условиях и легко разлагаются при нагревании до 200...300 °С с образованием тонкого порошка металла и оксида углерода. Недостатком процесса является чрезвычайно высокая стоимость получения порошка.

Метод гидрогенизации основан на свойстве металлов резко повышать свою абсорбционную активность при нагреве до высоких температур. Измельчаемый губчатый металл загружают в реактор, через который пропускают водород. При нагреве до определенной температуры (300...800 °С) происходит активное поглощение металлом водорода, в результате чего он становится хрупким и растрескивается. Порошок получают путем размола губки одним из механических способов и подвергают дегидрогенизации в вакууме при температуре около 800 °С. Данным методом получают порошки редких металлов: титана, урана, циркония и др. Недостаток способа — высокая хрупкость и низкая пластичность частиц порошков.

3. Свойства металлических порошков

Металлические порошки характеризуются технологическими, физическими и химическими свойствами, основные из которых регламентируются ГОСТами и техническими условиями.

К технологическим свойствам порошков относятся: насыпная плотность, текучесть, прессуемость и формуемость.

Насыпная плотность — отношение массы свободно насыпанного порошка к занимаемому им объему. Чем крупнее частицы и правильнее их форма, тем больше насыпная плотность порошка.

Текучесть порошка определяется скоростью истечения его через отверстие заданного диаметра. Хорошая текучесть порошка необходима для быстрого и равномерного заполнения им пресс-формы.

Прессуемость порошков — это способность их уплотняться при формовании изделий в зависимости от давления. Формуемость порошка характеризуется способностью заготовок сохранять заданную форму после уплотнения порошка при минимальном давлении.

От технологических свойств порошков зависит их дозирование, заполняемость полостей пресс-форм, процесс прессования изделий и их усадка после спекания.

Физические свойства порошков характеризуются формой частиц, гранулометрическим составом порошков, их удельной поверхностью и микротвердостью частиц.

Форма частиц в зависимости от метода получения порошка может быть сферической, губчатой, осколочной, тарельчатой, дендритной, каплевидной.

Гранулометрический состав порошка отражает содержание в нем частиц определенных фракций.

Удельная поверхность порошка (точнее — удельная площадь поверхности) представляет собой отношение суммарной площади поверхности частиц порошка к его массе.

Микротвердость частицы характеризует ее способность к деформированию.

Физические свойства порошков существенно влияют на плотность, прочность и однородность свойств формуемых изделий, давление прессования, а также на процессы уплотнения и спекания порошковых материалов.

Химический состав порошка характеризуется содержанием в нем основного металла или компонентов смеси металлов, примесей, различных механических загрязнений и газов. Химический состав порошка зависит от метода производства и химического состава исходного сырья.

2015-08-21

2015-08-21 3826

3826