В данном курсовом проекте предусмотрен замкнутый цикл помола, применение замкнутого цикла помола повышает производительность мельницы на 10 - 20 %.

Клинкер, гипс, добавки хранятся в силосах. На силосном складе клинкер может храниться от 4 до 10 суток, чаще всего запас создается на непрерывную работу отделения в течении 3-5 суток. Запасы добавок должны обеспечивать непрерывную работу от 15 до 30 суток. Запас поверхностно-активных веществ составляет 30 суток. При хранении в силосах уменьшается выделение пыли, сокращаются перегрузочные операции. Обеспечивается также непрерывность производственных процессов. Клинкер, гипс, добавки предварительно дробят. Дозировка всех компонентов при подаче в мельницу осуществляется тарельчатым питателем. Точность дозировки имеет большое значение для качества цемента. Это в особенности относится к дозировке гипса, т. к. небольшое отклонение в ней тот час же сказывается на свойствах готовой продукции.

После дозировки с помощью ленточного транспортера эта смесь поступает в загрузочные устройства мельницы и, пройдя полную цапфу подшипника мельницы, попадает в ее первую камеру, загруженную шарами большого диаметра. Ассортимент шаров подбирается в зависимости от максимального размера кусков мела, причем шары с диаметром более 125 мм применяется очень редко.

Материал движется по мельнице, в результате подпора вновь поступающего через загрузочную часть мельницы материала, который проходя по первой камере, подвергается воздействию шарами сначала самого крупного диаметра, затем все меньшего диаметра (это зависит от эффективности работы сортирующих плит). Материал проходит к перегородке и постепенно, по мере измельчения, под напором новых измельчаемых порций проникает сквозь щели в перегородке или, при применении двойной перегородки, дополнительно сортируется в ней, причем крупная фракция при вращении мельницы вновь возвращается в первую камеру на домол. Мелкая фракция попадает во вторую камеру, где измельчается шарами меньшего диаметра, после чего поступает в камеру, где подвергается в основном истирающему воздействию стальных или чугунных цилиндров (цильпебса) диаметром 20 - 25 мм и длиной

40 мм.

Затем материал выгружается в бункер элеватора, а ковшами, которого поднимается в загрузочное устройство, распределяющее материал по сепараторам. В них центробежными силами материал с вращающимися тарелками разбрасывается тонким слоем от центра к стенкам внутреннего корпуса сепаратора. Восходящий воздушный поток, создаваемый вентилятором, встроенным внутри сепаратора, взвешивает частицы и классифицирует их по размеру, причем грубые частицы крупки достигают стенок внутреннего корпуса и, сползая по внутреннему конусу, направляются на домол; мелкие частицы вместе с воздушным оттоком через жалюзи проходят во внешний корпус сепаратора, где благодаря резкому снижению скорости движения воздуха достигают стенок конической части внешнего корпуса и как готовая продукция по трубопроводу через затворы-питатели направляются в бункер пневмонасоса. Запыленный воздух очень мелкими частицами вентилятором вновь засасывается во внутренний корпус сепаратора. Цикл работы сепаратора вновь повторяется.

В связи с тем, что большая часть энергии удара и трения шаров между собой и с материалом выделяются в виде тепловой энергии, материала, шары и корпус мельницы могут нагреваться до температуры выше 150°С, при этом начинают греться подшипники мельницы, что может привести к расплавлению баббита, происходит испарение гигроскопической влаги из материалов, частичная и полная дегидратация гипса; измельченный цемент начинает гидратироваться, а замазывая щели в межкамерных перегородках, налипая на шары; возникает эффект «запаривания» мельницы, и она перестает измельчать материал.

Выходящий из мельницы горячий цемент имеет свойство быстро схватываться - получается бракованный цемент «быстряк», который может схватываться в трубопроводах, зависать в силосе при хранении.

С целью интенсификации процесса помола необходимо подавать в мельницу гидравлические добавки, высушенные до W 2 - 4 %, клинкер W не более 0,5%. Для снижения температуры внутри мельницы через нее просасывают «аспирационный» воздух, создавая разряжение мельничным вентилятором в выгрузочной коробке мельницы, что резко снижает запыленность в цехе помола, улучшает санитарно-гигиенические условия труда. При этом через мельницу со v = 0,3 - 0,7 м/с, движется воздушный поток, снижающий t и W воздуха в ней. Он подхватывает и уносит из мельницы, наиболее тонко измельченные частицы цемента, снижая их концентрацию в материале, уменьшая их налипание мелющие тела и улучшая условия помола на 20 - 25 %.

Выходящий из мельницы цемент имеет повышенную (нередко более 100°С) температуру; в процессе транспортирования в цементные силосы он охлаждается на 5 - 10°C. В цементных силосах в слое он остывает очень медленно, при этом в процессе хранения в силосе горячий цемент может слеживаться в результате выделении гидратной воды из гипса; в нем протекают реакции гидратации клинкерных минералов. У такого цемента при затвердении с водой чаще наблюдается явление «ложного схватывания». Он не отвечает требованиям ГОСТа по срокам схватывания; при затаривании горячего цемента с температурой 80 - 100°С бумажные мешки рвутся. Для устранения вредных последствий хранения горячего цемента в силосах применяют его охлаждение сразу после выгрузки из мельницы для чего после мельницы устанавливают холодильники, в которых цемент отдает тепло металлической стенке холодильника; охлаждаемой снаружи проточной водой, при этом цемент охлаждается до температуры ниже 65°С; расход охлаждающей воды составляет 0,6 - 0,7 м 3 на 1 тонну цемента.

В силосе цемент перемешивается с помощью подаваемого сжатого воздуха, усредняя его по вещественному составу, хотя при этом может наблюдаться некоторое расслаивание цемента по гранулометрическому составу. В процессе аэрации цемента в котором он приобретает хорошую подвижность и способность «течь» через донные или боковые разгружатели, установленные соответственно в нижней или боковой части днища силоса, благодаря чему он по тканерезиновым рукавам загружается «навалом» в специальные железнодорожные вагоны, подаваемые по проложенным под силосом железнодорожным путям.

При высокой концентрации пыли полидисперсного состава в запыленных газах и аспирационном воздухе применяют его очистку в несколько стадий, что позволяет резко понизить содержание пыли в очищенных газах.

Первая стадия обеспыливания происходит в аспирационной шахте, где происходит грубая очистка, принцип осаждения пыли в которых заключается в резком уменьшении скорости и изменении направления газового потока за счет прохождения его по камере, имеющей сечение значительно большее, чем сечение подводящего к ней трубопровода. Пыль, содержащаяся в движущемся газе, выпадает за счет тяжести. Благодаря изменению газа в камере, пыль по инерции движения к глухой стенке, и ударяясь о нее, оседает в бункер, откуда она периодически удаляется через систему затворов. Эффективность осаждения пыли (5-10 %). На второй стадии очистки применяют циклоны, в которых осаждение пыли происходит за счет центробежной силы, возникающей при «закручивании» в цилиндр части циклона газового потока входящего в циклон с большой скорость тангенциально (по касательной) к его корпусу. Наличие в циклоне специального устройства типа «улитка» усиливает центробежную силу, действующую на частицы пыли в зависимости от количества газов поступающих на обеспыливание может быть установлена батарейные циклоны. Подвод запыленного и отвод очищенного газа происходит по трубопроводам, уловленная пыль собирается в бункер. Степень очистки 80-90%.

Третья стадия очистки происходит в рукавных фильтрах. Принцип действия заключается в следующем: в металлическом корпусе на специальных рамах сверху и снизу закреплены длинные полосы фильтровальной ткани, зашитые по боковой кромке в виде рукава. Для придания им цилиндрической формы к рукавам в нескольких местах по длине подшиты кольца, не позволяющие сжиматься. Нижняя растягивающая рама смонтирована так, что полностью герметизируется нижнюю камеру от средней. В верхней части фильтра на рукавах имеются заглушки, не пропускающие запыленного воздуха. Фильтр обычно разделен на несколько секций, в каждой из которых объединен по 18-20 рукавов. Вентилятором, установленным за рукавным фильтром, в верхней и средней его части между рукавами, создается разряжение, за счет которого в нижнюю часть фильтра через циклон воздухопроводом из мельницы, снизу вверх поступает запыленный аспирационный воздух, который, через плотную ткань рукавов средней части фильтра очищается от пыли. Для удаления осевшей пыли рукава периодически интенсивно встряхиваются, пыль осаждается в приемный бункер, из которого она выгружается вмонтированным в корпус шнековым питателем и подается в бункер пневмотранспортером. Степень очистки 98-99%.

Очищенный в соответствии с действующими нормами в пылеосадительных агрегатах газы или аспирационный воздух дымососами или мельничными вентиляторами направляется в трубу, позволяющую выбрасывать эти газы на большой высоте, чтобы максимально уменьшить концентрацию пыли и газов на территории завода и близко расположенных жилых районов.

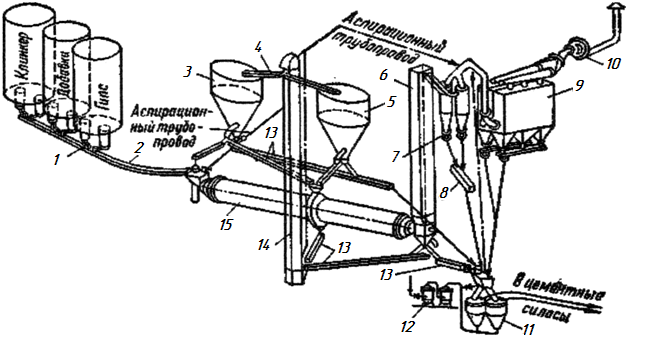

Технологическая схема помола клинкера, гипса и добавок по замкнутому

циклу.

1 – дозаторы; 2 — ленточный конвейер; 3, 5 – сепараторы; 6 – аспирационная шахта;

7 – циклоны; 4, 8, 13 – аэрожелоба; 9 – рукавный фильтр; 10 – вентилятор;

11 – камерный насос; 12 – фильтр сжатого воздуха; 14 – элеватор; 15 – мельница.

2015-08-21

2015-08-21 1672

1672