В практике монтажных организаций в основном нашли применение четыре метода индустриальной заготовки элементов трубных трасс.

По трубозаготовителъным ведомостям и эскизам проекта без предварительных измерений. В трубозаготовительной ведомости, входящей в состав проекта, приводится спецификация всех деталей заготовок. По этим спецификациям в мастерских заготавливают прямые отрезки труб и нормализованные стандартные колена, из которых собирают блоки трубных трасс. Для труб с условным проходом до 50 мм радиус изгиба стандартных колен составляет 400 мм, а углы поворота — 90, 120, 135°. Подгонку заготовок осуществляют вставляя отрезки труб по измерениям (так называемые отрезки X). Если трубозаготовительная ведомость отсутствует в проекте, но имеются чертежи трубных линий с привязками, ее составляют по этим чертежам.

Этот метод индустриальной заготовки обусловливает наличие лишних соединений и повышенный расход соединительных муфт, поэтому его целесообразно применять при монтаже протяженных трасс с использованием прямых труб полной строительной длины. Преимущество этого метода заключается в возможности заготовки в МЭЗ или на заводах всех трубных элементов заблаговременно, независимо от готовности строительной части сооружения.

По трубозаготовительным ведомостям и эскизам, составленным с предварительными измерениями. Измерения и составление эскизов трубных трасс в этом случае производятся, как правило, специально обученными электромонтажниками-замерщиками групп подготовки производства. На эскизах трубные электропроводки выполняются в одной-двух проекциях, а при сложных трассах — в пространственном изображении с применением принятых условных обозначений. Для замера трубных трасс выпускается набор инструментов и приспособлений для электромонтажника-замерщика (НИЗ), который состоит из угломера, линейки-трафарета, телескопической линейки, счетной линейки для заготовки труб, рулетки, складного метра, уровня, отвеса, штангенциркуля, готовальни, угольника, деревянной складной линейки (2 м) и лога- арифмической (125 мм). К набору прикладываются таблица для определения массы материалов и таблица условных графических обозначений электрического оборудования и проводок. Масса набора в специальном футляре 6,6 кг.

Этот метод заготовки трубных трасс применяют только при готовой строительной части сооружения.

По трубозаготовительным ведомостям, составленным с учетом использования нормализованных трубных соединительных элементов. Этот метод является наиболее прогрессивным. В номенклатуру нормализованных элементов, которые изготовляют в МЭЗ и на заводax, входят стандартные колена с углами поворота 90, 120 и 135° и радиусом изгиба 400 мм для труб с условным проходом до 50 мм прямые элементы.

По макетам. Этот метод применяется при выполнении трубных разводок в фундаментах и подливках полов для сложных силовых установок. Для осветительных установок этот метод не применяется.

Заготовленные в МЭЗ отдельные трубы, трубные блоки и пакеты транспортируются к месту монтажа. Блоки значительной протяженности собирают отдельными секциями для удобства транспортировки. При сборке укрупненных трубных блоков необходимо учитывать кроме их массы и транспортабельности наличие и размеры монтажных проемов для подачи их к месту установки.

МЭЗ выдают для монтажа на объекте следующую готовую продукцию:

отдельные целые трубы или их отрезки, включая изогнутые под требуемым углом с резьбой на обоих концах или без резьбы, с соединительными муфтами, гильзами или манжетами;

трубные пакеты, состоящие из нескольких полностью обработанных труб, укрепленных на общей опорной конструкции в один ряд и укомплектованных соединительными деталями;

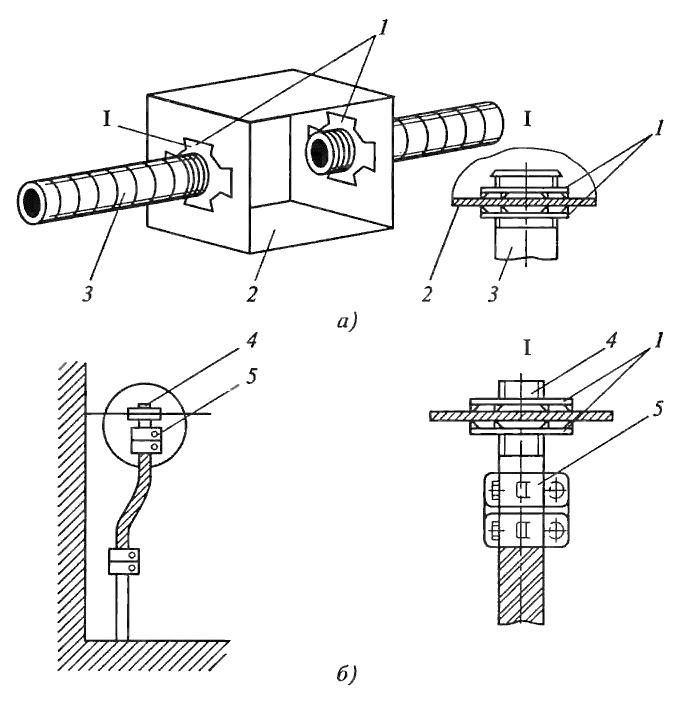

Рис. 1. Применение унифицированных изделий при монтаже электропроводок в трубах:

а — установочных заземляющих гаек для соединения стальных труб с коробками; б — вводных патрубков и трубных разъемных муфт для безрезьбового соединения стальных труб с металлорукавами; 1 — гайка; 2 — коробка; 3 — пластмассовая труба; 4 — вводный патрубок; 5 — трубная разъемная муфта

трубные блоки, т. е. несколько полностью обработанных труб, укрепленных параллельно в несколько рядов на общей опорной конструкции и укомплектованных соединительными деталями;

трубные монтажные узлы, объединяющие несколько элементов трубных разводок или несколько трубных пакетов и блоков, соединенных между собой ответвительными коробками и протяжными ящиками в единое целое.

Пластмассовые трубы, как и стальные, заготавливаются на технологических линиях в мастерских, где также производят правку труб, поступающих в бухтах, разметку, резку, изгибание, установку ответвительных коробок и сборку в блоки, но они не требуют очистки и окраски.

Подготовка трубных трасс и прокладка труб. Подготовка трасс для прокладки трубопроводов начинается с выбора их места и разметки. Указанные в рабочих чертежах проекта направления и протяженность трубных трасс, привязка их к технологическим осям и комплектным устройствам, места установки протяжных ящиков и выхода труб к электроприемникам уточняются на месте.

Установленные нормативные расстояния между точками крепления труб, радиусы их изгиба и другие размеры необходимо строго соблюдать при разметке трубных трасс.

Расстояния между точками крепления полимерных труб с диаметрами 15, 20, 25, 32, 40 и 50 мм должны быть соответственно 1; 1,4; 1,8; 2,2 и 3 м, а между осями параллельно прокладываемых труб с диаметрами до 25, 50, 70 и 80 мм — соответственно 65, 105, 140 и 150 мм.

Кроме того, при разметке трубных трасс необходимо:

располагать все ответвительные коробки на прямых участках размотки на одной линии, параллельной архитектурным линиям здания; устанавливать в местах пересечения осадочных и температурных швов специальные ящики с компенсаторами или гибкие компенсаторы;

наклонять трубные трассы в одну сторону, в частности при обходе препятствий, для предотвращения образования водяных мешков или скопления влаги от конденсации паров;

выполнять трубные трассы не более чем с тремя прямыми углами;

избегать пересечений и сближений с горячими поверхностями и трубами теплотрасс;

сокращать число обходов препятствий и мест пересечения труб с другими коммуникациями.

Начало трубных трасс определяют по рабочим чертежам, на месте определяют расположение щитов, щитков, шкафов и других электроконструкций, а затем производят их точную разметку. Места установки электроприемников размечают с точной рациональной привязкой к ним концов труб. Далее по высотным отметкам и расположению осей наносят линию, связывающую между собой электроконструкции и электроприемники. Для одиночных трубопроводов эта линия является местом их точного расположения; для трубных блоков вертикальные линии разметки определяют их среднюю ось, а горизонтальные — верхние края. На определившейся трассе размечают места установки протяжных и ответвительных ящиков и коробок в натуральных размерах; производят разбивку поворотов труб, придерживаясь нормализованных углов и радиусов изгиба труб, отмечают места установки опорных крепежных конструкций. Трассы скрытых трубйых проводок можно размечать по кратчайшим расстояниям или любому удобному направлению.

Сборку трубных заготовок в трубопроводы на месте монтажа осуществляют по проектным чертежам прокладки труб и трубозаготовительным ведомостям. Элементы заготовок, поступающие на место монтажа, имеют порядковые номера, указанные в ведомостях и чертежах. Заготовки маркируют обычно от начала трубопровода к его концу в определенной последовательности (каждую трубную нитку или поток труб, составляемый из трубных пакетов и блоков). Отдельные элементы трубных заготовок, трубные пакеты и блоки собирают в трубопроводы последовательно (от начала к концу или с обоих концов навстречу друг к другу) и по мере сборки прикрепляют их к опорным конструкциям.

Трубопроводы, собираемые из винипластовых, полиэтиленовых и полипропиленовых труб, имеют небольшую механическую прочность, поэтому их надо защищать от механических нагрузок и ударов. Механические свойства пластмассовых труб зависят также от окружающей температуры: при температуре ниже О °С трубы становятся жесткими и хрупкими, с ее повышением — пластичными, а при 110... 150°С — плавятся.

Обработку и монтаж пластмассовых труб производят только при температуре выше нуля. Трубы и детали к ним, транспортируемые к месту работ при минусовой температуре, должны быть выдержаны перед монтажом при температуре выше нуля.

Винипластовые трубы обладают способностью значительно изменять свою длину в зависимости от окружающей температуры. При открытой прокладке длинных трубопроводов из этих труб такие изменения воспринимаются элементами самого трубопровода (углами, утками, отводками) или специальными компенсаторами. Для обеспечения свободного перемещения при изменении длины винипластовые трубы к опорным конструкциям прикрепляются жестко (неподвижно) скобами с прокладками из прессшпана только на конечных участках трассы, в местах ввода их в корпуса ящиков, коробок, аппаратов и при вертикальной прокладке. Промежуточные же крепления труб за счет использования скоб несколько большего размера должны обеспечивать их свободное продольное перемещение.

Расстояние между пластмассовыми электропроводами и теплопроводами при их параллельной прокладке должно быть не менее 100 мм, причем пластмассовый электропровод прокладывается ниже теплопровода; при их пересечении расстояние между ними должно быть не менее 50 мм.

Пластмассовые трубы в местах прохода через стены и перекрытия прокладывают в стальных, резиновых или пластмассовых гильзах. Соединение труб в этих гильзах не допускается. Внутренний диаметр гильзы должен на 5... 10 мм превышать наружный диаметр трубы, а края гильзы должны выступать на 10... 20 мм за пределы стен и других строительных оснований.

Полиэтиленовые трубы из-за их горючести могут прокладываться только скрыто. Запрещается прокладка этих труб в горячих цехах. Трасса их прокладки не должна совпадать или пересекаться с горячими поверхностями. Полиэтиленовые трубы соединяются сваркой в литых полиэтиленовых муфтах, горячей обсадкой в муфтах с раструбами, муфтами из термоусаживающихся материалов (термофитов), склеиванием в муфтах и самосклеивающейся лентой.

Соединение винипластовых труб между собой осуществляется в литых винипластовых муфтах или муфтах с раструбом (образуемом на одном из концов соединяемых труб оправкой), а с коробками и ящиками — клеем БМК-5 или ИКФ-147.

В сухих нормальных помещениях склеивания или специального уплотнения полиэтиленовых труб не требуется, но обязательно крепление их в местах ввода, выполняемое плотной посадкой на вводный патрубок с помощью уплотнительной втулки.

Изгибание винипластовых труб осуществляется с предварительным нагревом, а полиэтиленовых — при температуре выше нуля, но без подогрева.

При горячей обсадке конец полиэтиленовой трубы на расстоянии 40...50 мм разогревается горелкой ГПВМ-0,1 в течение 45 с до размягчения, а затем в него вдвигается оправка для образования раструба. После этого в образовавшийся неостывший раструб вставляется конец другой трубы.

При соединении плотной посадкой конец одной трубы вставляют (вдвигают с усилием) вместе с царапающей вставкой в раструб другой трубы (муфты). Царапающая вставка представляет собой пластину размером 15x20 мм из листовой стали толщиной 0,3...0,5 мм с пробоями, нанесенными на нее в шахматном порядке с обеих сторон конусной оправкой.

При соединении труб в термофитовой муфте ее равномерно прогревают газовоздушной горелкой в течение 8... 10 с (температура усадки муфты 120... 135°С).

Самоклеящуюся ленту типа ЛЭТСАРЛП наматывают на место соединения внахлест в два слоя с усилием, обеспечивающим ее двойное растяжение.

Для выполнения электропроводок в полимерных трубах выпускаются специальные комплекты нормализованных изделий: соединительные уголки для поворота трассы, протяжные коробки, скобки, уплотнительные втулки, соединительные муфты, а также трубы длиной 3 м с раструбом.

Прокладка проводов в трубах и их заземление. Для прокладки в трубах допускается применять провода марок АПРТО, ПРТО, ПВ, ПГВ, АПР, ПР, АПРВ и ПРВ и кабели марок АВРГ, ВРГ, АНРГ, НРГ, АВВГ, АПВГ и др.

Марки, сечения и число прокладываемых проводов и кабелей, а также размеры труб в каждом отдельном случае определяются проектом в зависимости от материала труб, способа их прокладки и окружающей среды.

Силовые и осветительные электропроводки в трубах могут состоять из одной или нескольких электрических цепей и прокладываться на значительном протяжении по совместной трассе.

Работы по монтажу электропроводок в трубах выполняются в определенной технологической последовательности в две стадии.

На первой стадии, в процессе сооружения здания, осуществляют подготовительно-заготовительные работы, в том числе обработку и заготовку труб, их прокладку и заготовку электропроводок. Трубные заготовки (рис. 1.3) выполняются:

по трубозаготовительным ведомостям и чертежам рабочего проекта;

беззамерными, состоящими из прямых участков стальных труб нормальной длины, в комплекте с типовыми фасонными отводами и углами, поставляемыми в определенном количестве на 100 м труб;

по макетам, повторяющим точно размеры помещений, в которых предполагается прокладывать трубы;

по эскизам, составленным электромонтажниками-замерщиками с натуры непосредственно на монтажной площадке

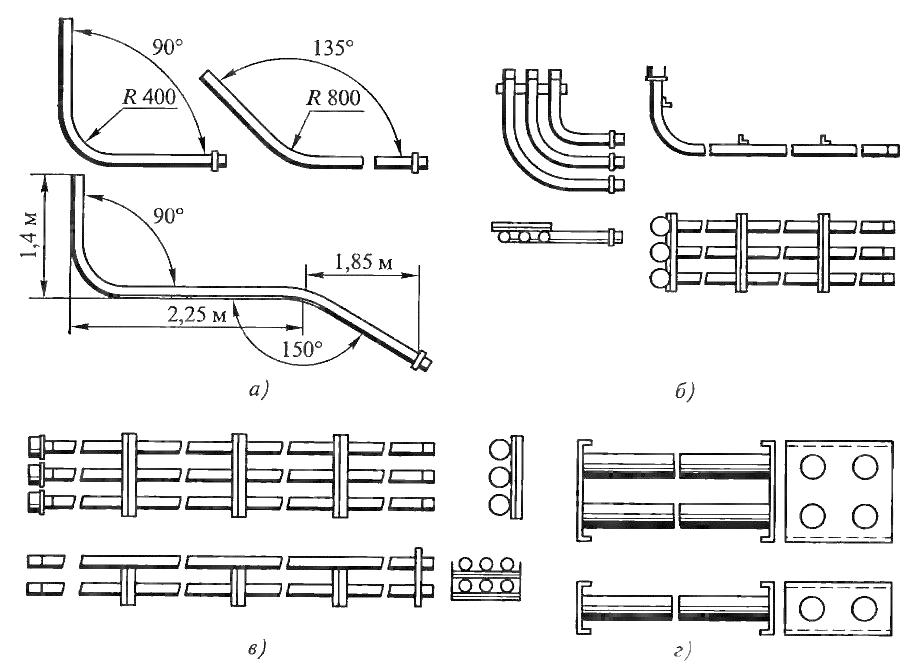

Рис. 1.3. Трубные заготовки:

а — трубы, изогнутые под разными углами; б — пакеты гнутых труб; в — пакеты и блоки прямых труб; г — блоки труб с общими фланцами

На второй стадии затягивают провода в трубы и производят все подсоединения. Открытая прокладка труб может выполняться на второй стадии монтажа после окончания строительно-отделочных работ.

Затягивание проводов в трубы производится с помощью проволоки или троса. Перед этим удаляют со свободных концов труб пробки и заглушки, проверяют трубопровод продуванием воздуха, вдувают в него тальк (для облегчения уменьшения трения провода о стенки труб) и затягивают протяжную стальную ленту или стальную спираль с шариком на конце либо стальную проволоку диаметром 1,5...3,5 мм с петлей на конце. Протяжную проволоку проталкивают в трубу со стороны одной из коробок или с конца трубы, а протяжной трос затягивают с помощью специального гибкого шланга.

На концах трубопровода устанавливаются втулки для предохранения изоляции проводов от повреждения.

Провода с большими сечениями затягиваются в трубы с помощью специальных захватов, небольших лебедок, универсального электромонтажного привода и других приспособлений (рычажных, пневматических). Для облегчения затягивания проводов в протяженные трубопроводы с большим числом изгибов дополнительно устанавливаются соединительные коробки или ящики.

В вертикально проложенные трубы провода затягивают снизу вверх и закрепляют изоляционными клицами или зажимами (при сечениях проводов до 50 мм2 — через 30 м, при сечениях 70... 150 мм2 — через 20 м и при сечениях 185...240 мм2 — через 15 м).

2015-08-21

2015-08-21 4215

4215