Для освобождения дежей от теста применяют дежеопрокидыватели, которые разделяются на две группы: для подкатных дежей и для дежей, стационарно установленных на конвейере. В зависимости от размещения тестомесильного и тесторазделочного отделений дежеопрокидыватели указанных групп разделяются на опрокидыватели без подъема и с подъемом дежей. При расположении тестоприготовительного и тесторазделочных отделений на одном этаже применяют дежеопрокидыватели с подъемом дежей. В тех случаях, когда тестоприготовительное отделение расположено выше тесторазделочного, используют дежеопрокидыватели, которые устанавливаются над тестоспуском.

Тестоспуск представляет собой металлический бункер, изготовленный из листовой стали толщиной 2,5...3 мм с наклоном стен к горизонтальной плоскости не менее 45° для хорошего схода теста. Верхнее отверстие тестоспуска для свободного входа в него перевернутой дежи с тестом должно быть на 200 мм больше диаметра дежи и иметь ширину не менее 700 мм. Для свободного вытекания теста из бункера (тестоспуска) его нижнее отверстие должно быть размером не менее 300×400 мм. В тестоспуск должно вмещаться теста не менее 1,5 деж вместимости, исходя из чего и рассчитываются основные его размеры.

Тестоспуски изготавливают различных форм. Они могут обслуживать одну или две тестоделительные машины, для чего в верхней части тестоспуска устанавливают перекидную заслонку, распределяющую тесто в одну или другую течку. В нижней выходной части тестоспуска устанавливают заслонки.

Для обеспечения равномерной подачи полуфабриката из тестоспуска и поддержания постоянного уровня в приемной воронке делительной машины применяется автоматический регулятор уровня, принцип работы которого основан на использовании электропроводности теста.

Регулятор уровня представляет собой два электрода различной длины, выполненных из нержавеющей стали и смонтированных в корпусе датчика. Электроды устанавливают в приемной воронке тестоделителя.

При помощи регулятора уровня через промежуточное реле можно производить переключение реверсивного магнитного пускателя, управляющего работой электродвигателя. Электродвигатель смонтирован на бункере тестоспуска.

Регулирование подачи теста в приемную воронку и поддержание его уровня производится с помощью заслонки, которая автоматически закрывает или открывает выходное отверстие тестоспуска. Заслонка соединена с гайкой, насаженной на ходовой винт, который приводится во вращение от электродвигателя через зубчатую передачу. К заслонке приварена труба с тремя упорами. При перемещении заслонки и достижении крайних положений упоры нажатием на конечный выключатель производят выключение электродвигателя. Средний упор служит для остановки заслонки в верхнем рабочем положении. Этот упор можно перемещать вдоль трубы и закреплять с помощью установочного винта. При необходимости заслонку можно перемещать вручную путем вращения штурвала. При превышении заданного уровня тесто, достигая конца короткого электрода, замыкает электрическую цепь промежуточного реле, которое включает магнитный пускатель. В результате электродвигатель приводит во вращение ходовой винт, который вместе с гайкой перемещает заслонку, закрывая отверстие для выхода теста. Перемещение заслонки производится до тех пор, пока верхний упор нажатием на конечный выключатель не разомкнет его контакты. При понижении уровня теста в приемном бункере оголяется длинный электрод, при этом ходовой винт вращается в обратном направлении, что приводит к открытию заслонки. Это продолжается до тех пор, пока средний упор нажатием на конечный выключатель не разомкнет его контакты. Положение конца длинного электрода определяет заданный минимальный уровень теста в приемном бункере, а положение конца короткого электрода — верхний диапазон регулирования уровня теста в бункере. Положение электродов в бункере можно регулировать путем перемещения их в держателях.

Дежеподъемоопрокидыватель состоит из колонны двутаврового сечения, каретки, подвижно закрепленной на колонне посредством роликов, консольной подъемной площадки, шарнирно закрепленной на каретке и имеющей ролик, опирающийся на наружную полку колонны и удерживающий площадку в горизонтальном положении, а также обеспечивающий ее поворот при помощи головки с криволинейным пазом. Привод машины состоит из электродвигателя и клиноременной передачи; он расположен в верхней части колонны и приводит во вращение подъемный винт, установленный внутри колонны на подшипниках качения. Подъемная гайка установлена в каретке на сферических опорах и застопорена от вращения двумя установочными винтами. В машине предусмотрена также дополнительная блокирующая гайка, которая расположена под подъемной и предупреждает падение площадки с дежой при обрыве резьбы в подъемной гайке. Для удобства накатывания дежи на площадку подъемоопрокидыватель оборудован специальной плитой, на которой размещены направляющие для ходовых колес и ролика дежи. Ограждение рабочей зоны деже подъемоопрокидывателя установлено на плите и выполнено из труб. В качестве одной стойки ограждения используется пульт управления, а другой служит трубчатая стойка, расположенная с противоположной стороны плиты. Ограждение поворачивается на шарнирах, закрепленных на стойках. Ограждение рабочей зоны машины оборудовано электроблокировкой, не позволяющей включать привод при открытом ограждении. Площадка оборудована также электроблокировкой, не допускающей ее подъема при не закрепленной фиксатором деже. На колонне установлены два конечных выключателя, обесточивающих привод машины в крайних положениях каретки. Подъемный винт закрыт быстросъемным кожухом, а клиноременная передача — специальным щитком ограждения. Дежеподъемоопрокидыватель выпускается левого и правого исполнения. Принцип действия этой машины заключается в следующем. При открытии ограждения на площадку накатывают дежу с тестом. При этом пружинное запорное устройство автоматически запирает дежу. Палец дежи, попав в отверстие блок-стойки, нажимает на систему рычагов, которая, в свою очередь, воздействует на конечный выключатель блокировки фиксации дежи, установленный на основании колонны. Контакты этого выключателя замыкаются. Если дежа установлена неправильно, т.е. если она не заперта пружинным фиксатором, контакты конечного выключателя будут разомкнуты и подъем дежи будет невозможен. Затем закрывают ограждение, при этом также замыкаются контакты конечного выключателя блокировки ограждения, установленного на наружной стенке пульта управления. Нажатием на кнопку «Вверх» включают привод. Каретка с площадкой и установленной на ней дежой начинает подниматься вверх. Когда ролик площадки попадет в криволинейный паз головки, площадка с дежой опрокидывается на угол 110°. При этом упор, закрепленный на каретке, по достижении ею крайнего верхнего положения нажмет на ролик верхнего конечного выключателя останова площадки и привод машины отключится. После опорожнения дежи включают привод нажатием на кнопку «Вниз». Каретка начнет опускаться. При этом ролик площадки в пазе головки совершит челночное движение, площадка возвратится в горизонтальное положение, а затем опустится. В крайнем нижнем положении упор, закрепленный на каретке, нажмет на ролик нижнего конечного выключателя останова площадки и привод машины отключится. Одновременно упор, закрепленный на площадке, нажмет на ролик конечного выключателя блокировки фиксации дежи и разомкнет его замыкающие контакты, страхуя таким образом работу конечного выключателя останова площадки в нижнем положении. После остановки машины поднимают ограждение, нажимают ногой на педаль и, утапливая пружинный фиксатор, выкатывают пустую дежу. Безопасность при работе дежеподъемоопрокидывателя в период перегрузки (если не сработал конечный выключатель останова) обеспечивается при помощи срезающегося штифта на шкиве подъемного винта. Грузоподъемность дежеопрокидывателя составляет 5 кН, время подъема и опрокидывания — 50 с, высота подъема дежи — 1900 мм.

Дежеопрокидыватель предназначен только для опрокидывания дежей без подъема с выгрузкой теста в бункера тестоделительных машин. По конструкции и принципу действия аналогичен подъемоопрокидывателю. Различие состоит только в размерах двутавровой колонны и подъемного винта.

Для нормальной работы дежеопрокидывателей и тестоспусков необходимо:

систематически очищать от теста стенки тестоспуска и направляющие выпускной заслонки, не допуская подсыхания полуфабриката. В конце смены после очистки стенки тестоспуска должны быть тщательно промыты горячей водой;

осторожно, без ударов накатывать дежу на фундаментную плиту дежеопрокидывателя. тщательно проверять работу запорного устройства фиксации дежи;

периодически проверять надежность блокирующих устройств, контролировать состояние микропереключателей и конечных выключателей, не допускать их загрязнения;

ежедневно очищать и смазывать подъемный винт, гайки, подшипники. Проверять надежность крепления деталей привода, а также ограждений дежеопрокидывателя;

строго соблюдать требования норм охраны труда и производственной санитарии.

4.1

Деление теста на куски осуществляется на тестоделительных машинах с целью получения кусков теста заданной массы.

Выброженное тесто поступает в бункер над воронкой тестоделительной машины, который должен вмещать запас теста на 30—40 мин работы. С помощью шибера в нижнем отверстии тестоспуска регулируют поступление теста в воронку тестоделительной машины, где уровень теста должен быть постоянным. На многих заводах постоянный уровень теста поддерживают с помощью электродных датчиков, что повышает точность деления теста и значительно экономит рабочее время машиниста.

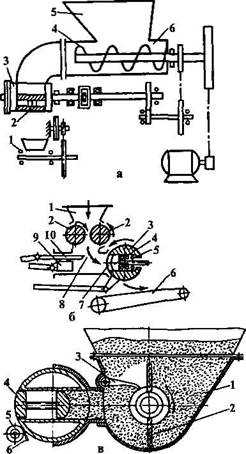

Из воронки делителя тесто попадает в его рабочую камеру, а затем нагнетается особым устройством в мерники, откуда выталкивается в виде отдельных кусков равного объема и массы. В производстве формового хлеба применяют тестоделители со шнековым нагнетанием теста в мерники. Проработка теста шнеками улучшает структуру пористости формового хлеба, она становится более мелкой и равномерной. Для деления теста при производстве подовых сортов хлеба, булочных и сдобных изделий применяют тестоделители с другими видами нагнетания (валковое, поршневое, лопастное и др.), так как шнековое нагнетание ослабляет клейковину, что может вызвать расплываемость подовых изделий и нарушить установленную форму. Принципиальные схемы тестоделителей изображены на рис. 49 а, б, в.

Масса кусков теста, полученных в процессе деления, должна обеспечивать стандартную массу готовых изделий, установленную действующей нормативной документацией с допустимыми отклонениями. В среднем масса куска теста должна быть на 10—12% больше массы остывшего изделия, так как в процессе выпечки и хранения масса

тестовой заготовки и хлеба уменьшается. Уменьшение массы тестовой заготовки при выпечке (упек) колеблется в пределах 6— 9% от массы заготовки.

Уменьшение массы выпеченного хлеба при остывании и дальнейшем хранении (усушка) составляет 2...4% от массы горячего хлеба.

Рис. 49. Схемы тестоделительных машин: а – «Кузбасс-2М-1» со шнековым нагнетанием теста (1 — транспортер для хлебных форм; 2 — плавающий поршень; 3 — делительный барабан; 4 — шнек; 5 — приемная воронка; 6 — корпус); 6 — РМК-60А с поршневым нагнетанием теста (1 — приемная воронка; 2 — питающие валки; 3 — делительная головка; 4 — поршень делительной головки; 5 — пружина; 6 — отводящий конвейер; 7 — мерный карман; 8 — рабочая камера; 9 — нагнетающий поршень; 10 — заслонка); в — А2-ХТН с лопастным нагнетанием теста (1 — корпус; 2 — лопасти; 3 — заслонка; 4 — делительная головка; 5 — сбрасыватель куска теста; 6 — нож).

Массу тестовой заготовки для каждого сорта определяют исходя из установленной массы готового изделия с учетом точности делителя в соответствии с паспортными данными, величины упека в печи и усушки при хранении на данном предприятии.

Массу тестовой заготовки (Мтз) определяют по формуле:

Мтз=Мхл+ Зуп+3уе±Мтз,

где М хл — установленная масса готового изделия, кг; Зуп — убыль массы теста при выпечке, кг; Зус — убыль массы готового изделия в период остывания и хранения, кг; Мтз — отклонение массы тестовой заготовки при делении, кг,

Зуп=Мгх q уп/100 Зус=Мгх q ус/100,

где Мгх — масса горячего хлеба при выходе из печи, кг; q уп — величина упека, % к массе тестовой заготовки; q ус — величина усушки, % к массе горячего хлеба.

В процессе работы необходимо стремиться обеспечить постоянный уровень теста в воронке тестоделителя, а также периодически контролировать массу кусков теста, выходящих из тестоделителя.

При делении теста тестоделительными машинами массу кусков проверяют путем их выборочного взвешивания на циферблатных весах, установленных рядом с тестоделительной машиной. При обнаружении отклонения от установленной массы работа делительной машины должна немедленно регулироваться.

4.2

Округление кусков теста в процессе разделки является одной из технологических операций, необходимых для получения качественных хлебобулочных изделий.

Округление кусков теста осуществляется с целью: проработки заготовки для создания однородной структуры, а также для равномерного распределения и частичного удаления диоксида углерода;

получения однородной гладкой оболочки, в результате чего поры на поверхности куска теста закрываются и уменьшается газо проницаемость поверхностного слоя заготовки; придания куску теста круглой формы, что способствует оптимальному протеканию процесса расстойки и дальнейшей обработке заготовки.

Округление является результатом воздействия на кусок теста трех сил: силы, обусловливающей перемещение (перекатывание) куска теста на какой-либо поверхности при наличии сопротивления трения (несущая поверхность); силы сопротивления трения при перемещении куска теста по поверхности, действующей в направлении, обратном движению (поверхность трения); силы, обусловливающей изменение формы куска теста, и давления, необходимого для обеспечения достаточного трения между куском теста и поверхностями, между которыми он перемещается.

Интенсивность обработки и режимы процесса округления определяются многими факторами, из которых наиболее важными считаются реологические свойства теста. Исходя из этого, несущие органы и поверхности трения тестоокруглительных машин выполняются весьма разнообразными.

По характеру движения несущего органа и устройству обрабатывающих поверхностей тестоокруглительные машины можно подразделить на три основные группы:

с вращающимся несушим органом и неподвижной поверхностью трения;

c прямолинейно движущимся несущим органом и неподвижной или движущейся поверхностью трения;

c плоскопараллельным движением несущего или формующего органа.

В нашей стране наибольшее распространение получили конические чашеобразные тестоокруглителъные машины, применяемые для округления кусков теста из пшеничной муки и ленточные — для кусков теста из ржаной муки и из смеси пшеничной и ржаной.

4.3

В процессе разделки булочных, а также сдобных изделий целесообразно предусмотреть предварительную расстойку тестовых заготовок непосредственно после их округления перед операцией окончательного формования. Основное назначение этой операции — приведение тестовой заготовки в оптимальное состояние для последующего формования.

В результате механических воздействий, оказываемых на тесто в процессе деления на куски, и последующего их округления, в кусках теста возникают внутренние напряжения и частично разрушаются отдельные звенья клейковинного структурного каркаса.

Если округленные куски теста сразу же передать на закаточную машину, которая оказывает интенсивное механическое воздействие на тесто, то их реологические свойства могут ухудшаться. При предварительной расстойке внутренние напряжения в тесте рассасываются (явление релаксации), а разрушенные звенья структуры теста частично восстанавливаются (явление тиксотропии). Поэтому реологические свойства теста, его структура и газоудерживающая способность улучшаются. Это приводит к некоторому увеличению объема готовых изделий и улучшению структуры и характера пористости мякиша.

Для этой стадии технологического процесса не нужно создавать особых температурных условий. Не требуется также и увлажнения ьоздуха. Некоторое подсыхание поверхности кусков теста при предварительной расстойке даже желательно, так как облегчает последующее прохождение их через закаточную машину.

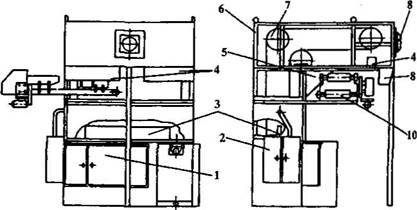

Предварительную расстойку в зависимости от вида изделий производят в течение 5—20 мин. Эта операция может быть осуществле на в шкафах предварительной расстойки А2-ХЛМ/2, ИЭТ-75-И1 (рис. 51), на транспортерной ленте, вагонетках и других видах оборудования.

Рис. 51. Шкаф предварительной расстойки ИЭТ-75-И1: 1 — ящик управления; 2 — электронагревательный прибор (парогенератор); 3 — нагреватель; 4 — пульты управления; 5 — механизм смещения; 6 — каркас; 7 — конвейер; 8 — вентилятор; 9 — бактерицидный облучатель; 10 — ленточный конвейер для подачи заготовок на подающий конвейер тестоформовочной машины.

Окончательное формование тестовых заготовок. Основное назначение операции окончательного формования тестовых заготовок — получить форму, установленную нормативной документацией для данного изделия. При нарушении формы или состояния поверхности изделия бракуют. Правильное формование обеспечивает привлекательный внешний вид изделия, хорошее состояние мякиша, рельефность надрезов на поверхности.

Вид изделия определяет способ формования. Тестовые заготовки для формового хлеба не требуют специальной операции формования. Их просто укладывают в металлические формы определенной конфигурации и размеров.

Батонообразные изделия формуют на тестозакаточных машинах, конструкция которых позволяет округленный кусок теста после предварительной расстойки последовательно раскатывать в блин и свертывать в рулон. Такая обработка не только придает куску теста необходимую форму, но улучшает структуру пористости и состояние поверхности изделия. Тестозакаточные машины используются, как правило, в комплекте с делительными и округлительными машинами на линиях для выработки батонов. Например, тестозакаточ-ная машина Т1-ХТ2-3-1 {рис. 52) предназначена для раскатки тес товой заготовки в блин, свертывании в рулон и придании батоно-образной формы заготовкам из пшеничной муки массой от 0,22 до 1,1 кг.

4.4

Смазку тестовых заготовок и посыпку их в основном выполняют вручную. На некоторых предприятиях эти операции механизированы.

Возможны три способа нанесения сыпучих компонентов на заготовки: контактный, посыпкой и распылением с помощью сжатого воздуха.

При контактном способе используют сухой сыпучий компонент (например, мак), который наносят на увлажненные тестовые заготовки с помощью поролоновых штампов, обтянутых хлопчатобумажным материалом. Подобным образом можно отделывать заготовки для сдобных изделий только до расстойки, иначе деформация скажется на форме готовой продукции.

Для посыпки сдобных изделий сахаром, маком, сахарной пудрой можно использовать вибропосыпатель фирмы «Минел» (Югославия). При таком способе обработки поверхность тестовых заготовок должна быть увлажнена.

Для придания сдобным изделиям глянца можно применять поджаренный крахмал, разведенный кипятком. Изделия смазывают им в момент выхода из печи. Выпекать изделие в этом случае необходимо в увлажненной пекарной камере.

Тестовые заготовки для черкизовской булки и булочек с маком смачивают водой и посыпают маком. Обсыпку маком можно выполнять вручную из дырчатой чаши или механизированным способом.

Устройство, изображенное на рис, представляет собой транспортер1, цепь которого соединена с кареткой 2, смонтированной на направляющих 3. К каретке прикреплен стержень 7, а к нижнему концу его — платформа 5, на которой имеются приспособления 6, 8, 9 для дозирования компонентов и отделки тестовых заготовок. Цепь транспортера, каретка и платформа совершают возвратно-поступательное движение. Вода на заготовки подается из емкости 4 форсункой, установленной на платформе. Тестовые заготовки располагают под платформой, после включения установки их смачивают водой. На смоченную поверхность вибро-посылателем наносится сыпучий компонент.

Надрезка и наколка тестовых заготовок могут осуществляться на специальном транспортере, лепте посадочного механизма, на листах или на поду печи, Надрезка вручную производится быстрым движением острот, слегка смоченного водой ножа.

Механическая надрезка осуществляется специальными устройствами. Наибольшее распространение по«лучили ленточные надрезчики, в которых рабочий орган — нож — смонтирован на бесконечной ленте, огибающей два шкива.

4.5

Разделка теста для формовых сортов хлеба включает две операции: деление теста на куски заданной массы и укладку кусков теста в формы. Как правило, эти две операции осуществляют специальные делители-укладчики, установленные на расстойно-печных агрегатах, предназначенных для окончательной расстойки тестовых заготовок и выпечки формового хлеба.

Конструкция и состояние хлебных форм оказывают значительное влияние на качество формового хлеба.

Наиболее часто в хлебопекарной промышленности используются формы прямоугольные алюминиевые штампованные или литые и стальные многошовные. Высота форм 115 мм, а размеры по верху 250×140 мм и низу 210×100 мм, или — по верху 220×110 мм и низу 190×80 мм, или -по верху 235*115 мм и — низу 205×85 мм, или -поверху 265×115 мм и низу 235×85 мм.

Формы перед помещением в них тестовых заготовок необходимо смазывать.

В последние годы большое распространение получили автоматические смазчики хлебных форм распылительного типа. Они выполнены в виде движущейся по червячному валу форсунки, в которую подаются по шлангам растительное масло или жироводная эмульсия и воздух. Применяются автосмазчики и других конструкций. Для съемных форм используются стационарные форсуночные автосмазчики, которые смазывают одиночные формы или секции форм, движущиеся по конвейеру. Жироводная эмульсия для смазки хлебопекарных форм применяется в целях сокращения расхода растительного масла. Жироводную эмульсию готовят путем механического взбивания смеси воды (75-78%), растительного масла (подсолнечного, хлопкового, соевого и др.) (15-20%), фосфатидного концентрата (5-7%).

На хлебопекарных предприятиях жироводные эмульсии можно готовить используя взбивальные машины МВ-60, на установке с гидродинамическим вибратором или на установке «Ультрамикс-630».

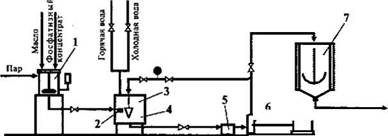

Аппаратурная схема приготовления жироводных эмульсий на установке с гидродинамическим вибратором представлена на рис. 53.

Установка состоит из бачка-смесителя с мешалкой и паровой рубашкой, бака для эмульгирования, насоса, гидродинамического вибратора, фильтров, трубопроводов, кранов. В бачок-смеситель поступает предварительно взвешенная порция масла. Масло нагревается до температуры 50—60° С паром, поступающим в паровую рубашку. После чего включается мешалка и й бачок загружается фос-фатидный концентрат. Перемешивание осуществляется до тех пор, пока фосфатидный концентрат не растворится в масле. В бак для эмульгирования подается вода температурой 40—50° С и смесь масла с фосфатидным концентратом.

Эмульгирование ведется в течение 30 мин путем работы по замкнутому циклу: смесь из бака для эмульгирования непрерывно поступает через фильтр в насос и затем под давлением 0,3-0,5 МПА через гидродинамический вибратор в тот же бак. Приготовленная порция эмульсии (200—300 л) насосом перекачивается в емкость для хранения, откуда самотеком поступает к местам расходования. Готовая эмульсия представляет собой жидкую однородную массу белого цвета с желтоватым оттенком.

При использовании на предприятии жироводной эмульсии рекомендуется все же раз в неделю производить смазку форм растительным маслом.

Рис. 53. Аппаратурная схема приготовления жироводных эмульсий: 1 — бачок-смеситель; 2 — сито-фильтр; 3 — гидродинамический вибратор АГА; 4 — бачок для эмульгирования РЗ-ХЧД-315; 5 — фильтр; 6 — насос ШФ-2/25А (РЗ-3); 7 — емкость для хранения готовой эмульсии РЗ-ХЧД.

4.6

Разделка теста для подовых сортов хлеба включает следующие операции: деление теста на куски заданной массы, округление кусков теста, окончательное формование, окончательная расстойка. Разделку теста для круглого хлеба производят как на механизированных, так и на комплексно-механизированных линиях. В состав комплексно-механизированной линии разделки для производства круглого хлеба из пшеничной муки входят тестоделительная, тес-тоокруглительная машины, манипулятор-укладчик тестовых заготовок на люльки расстойного шкафа (Т1-ХР2-3-60 и Т1-ХР2-3-120). Для хлеба из муки первого или высшего сортов (паляница, саратовский калач) для улучшения его качества как правило часто устанавливают последовательно 2 округлителя.

Для округления ржаных тестовых заготовок и улучшения состояния их поверхности ленточный транспортер, соединяющий тестоде-литель с расстойным шкафом, на определенном участке имеет форму желоба. Над транспортером расположено несколько фартуков, которые обеспечивают многократные повороты заготовки, что приводит к округлению заготовок.

Разделка теста для булочных изделий. Разделка теста для изделий батонообразной формы включает следующие операции: деление теста на куски заданной массы, округление кусков теста, предварительная расстойка, окончательное формование и окончательная расстойка тестовых заготовок. Разделку теста для батонов и городских булок производят на комплексно-механизированных линиях.

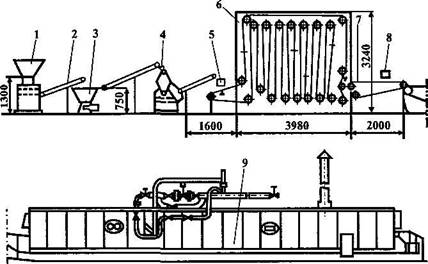

Для формования тестовых заготовок в такой линии после округ-лителя устанавливают либо дополнительный транспортер, либо шкаф предварительной расстойки, тестозакаточную машину. Сформованные тестовые заготовки укладывают посадчиком-манипулятором на люльки расстойного шкафа (РШВ) по шесть (батоны) или восемь (булки) заготовок. В состав комплексно-механизированной линии (рис. 56) входят тестоделитель А2-ХТН, округлитель Т1-ХТН, транспортер для предварительной расстойки, тестозакаточная машина Т1-ХТ2-3-1, расстояний шкаф РШВ и печь. Машины соединены между собою транспортерами. Промежуточный транспортер от тестоделителя к ок-руглителю движется в два раза быстрее, чем транспортер делителя. Такая разница в скорости обеспечивает необходимый разрыв между кусками теста и равномерную загрузку тестоокруглителя.

На поточно-механизированных линиях разделка батонообразных изделий осуществляется аналогично. Только после тестозакаточной машины заготовки вручную укладывают на доски, посыпанные панировочной мукой или обтянутые тканевыми чехлами, пропитанными кремнийоргакической жидкостью. Доски вручную ставят на люльки шкафа окончательной расстойки (Т1-ХР-2А-30, Т1-ХР-2А-48, Т1-ХР-2А-72, Т1-ХР2Г-30Д1-ХР2Г-48).

Разделка теста для плетеных изделий предусматривает сначала получение отдельных кусков теста на тестоделителе и жгутов на тесто закаточной машине.

Рис. 56. Комплексно-механизированная линия для производства батонообразных изделий с расстойным шкафом РШВ: 1 — тестоделитель; 2 — ленточный конвейер; 3 — тестоокруглитель; 4 — тестозакаточная машина; 5 — посадчик заготовок в шкаф; б — расстойный шкаф РШВ; 7 — конвейер для пересадки заготовок на под печи; 8 — надрезчик заготовок; 9 — печь.

Затем из жгутов вручную на транспортере или на полке, расположенной перед окном расстойного шкафа, формуют тестовые заготовки из двух или трех жгутов и укладывают их на металлические листы.

Кроме плетеных изделий на листах расстаиваются и выпекаются заготовки для саек. Заготовки укладывают почти вплотную друг к другу для образования характерных слипов у готовых изделий. Формовые сайки выпекаются в хлебопекарных формах. В одну форму укладывают 4-5 тестовых заготовок, которые при выпечке образуют плиту. Примерная масса тестовых заготовок (в кг): для батонов массой 0,4 кг — 0,44-0,45 кг, для булки массой 0,2 кг — 0,22 кг, для жгута плетенки — 0,153 кг.

4.7 не знаю

4.8

Разделка теста для большинства сдобных изделий осуществляется вручную, кроме операций деления и округления. На линии для производства сдобных изделий устанавливаются тестоделительная, тестоокруглительная машины, транспортер или шкаф для предварительной расстойки и тестозакаточная машина для получения заготовок в виде лепешек. Затем тестовые заготовки формуют вручную на столе с транспортером: раскатывают кусочки теста, смазывают маслом, дозируют в них повидло, надрезают, придают необходимую форму и укладывают заготовки на предварительно смазанные листы. При производстве изделий малой массы часто используют делительно-округлительные машины, например марки А2-ХЛ1-С9. Эта машина предназначена для деления и округления тестовых заготовок из пшеничной муки при производстве изделий массой от 0,05 до 0,2 кг. Машина состоит из делителя и округлителя, установленных на общей плите.

Процесс формования тестовых заготовок для сдобных изделий обычно организован так, чтобы в ассортименте было несколько видов одного и того же изделия с различной формой и отделкой.

При формовании применяют различный мелкий инвентарь: ножи с обычными и дисковыми лезвиями, фигурные ножи, скалки, кисточки, щетки, отсадочные мешочки.

В процессе формования периодически проверяют на весах массу тестовых заготовок с учетом добавления отдельных полуфабрикатов. Например, масса куска теста для булки ярославской (массой 200 г) должна быть 220 г, а после посыпки его крошкой (10 г на заготовку) — 230 г.

Сформованные заготовки укладывают на чистые, смазанные растительным маслом металлические листы, соблюдая необходимые зазоры. Если изделия в процессе расстойки и выпечки должны слипаться между собой (булочки сдобные, булочки с помадой и др.), то зазоры между заготовками составляют 10—15 мм. С такими же зазора

Таблица 42 Масса тестовых заготовок и количество штук на листе для отдельных видов сдобных изделий ми укладывают на листы и заготовки для слоеных изделий, чтобы слипание предупредило вытекание масла. Заготовки для других сдобных изделий укладывают с большими зазорами (20—30 мм).

| Наименование изделия | Масса, г | Количество, шт. | |||

| изделия | тестовой заготовки | на листе | на люльке | ||

| Булка ярославская | 0.2 | 0.216 | |||

| Булочка повышенной калорийности | 0.1 | 0.11-0.12 | |||

| Плюшка московская | 0.2 | 0.22 | |||

| Слойка свердловская | 0.1 | 0.11 | |||

| Сдоба выборгская | 0.1 | 0.095-0.111 | |||

| Слоеные булочки | 0.1 | 0.11 | 12-14 | 36-42 | |

| Булка черкизовская | 0.4 | 0.440 | |||

Масса тестовых заготовок, количество штук на листе для отдельных видов сдобных изделий приведены в таблице 42.

Некоторые виды сдобных изделий формуют с помощью рогликовой машины С-500, А2-ХПО/7 и РЗ-ХФР-1М или машины Ш2-ХФЕ для формования розанчиков.

В пекарнях, как правило, применяется ручная разделка теста для сдобных изделий, которая включает следующие операции: деление теста на порции, отрезание куска теста, изготовление жгута, отлежка жгута, деление теста на куски заданной массы, взвешивание кусков теста, отлежка кусков теста, формование тестовых заготовок. Формование заготовок включает операции округления, предварительной расстойки и окончательного формования.

Процесс ручной разделки начинается с деления теста, которое производят следующим образом. Отдельными порциями готовое тесто выгружают из дежи на стол, посыпанный мукой. На столе скребком или ножом отрезают длинный и ровный по толщине кусок теста, который закатывают в жгут. Для этого отрезанный кусок расплющивают, а затем, начиная с правого конца, одной рукой загибают край куска на себя, в то же время ладонью другой руки загнутый край придавливают.

4.9

Изделия слоеные представляют собой штучные изделия из сдобного слоеного теста, смазанные яйцом, отделанные сахарной пудрой или сдобной крошкой, дробленым орехом.

Изделия слоеные вырабатывают прямоугольной, квадратной, продолговато-овальной, круглой или треугольной формы следующих наименований:

булочки слоеные массой 0,05 и 0,1 кг;

слойка детская массой 0,07 кг;

слойка кондитерская массой 0,1 кг;

слойка свердловская массой 0,1 кг;

конвертик слоеный с повидлом массой 0,074 кг.

Особенностью разделки слоеных изделий является операция слоения теста, которая заключается в придании тесту слоистой структуры путем многократного наложения и раскатывания слоев теста и сливочного масла или маргарина.

Слоение теста. Выброженное тесто делят на куски массой 5-8 кг, подкатывают их в длину и оставляют для отлежки на 5—10 мин.

Тесто для слойки детской, кондитерской, конвертиков слоеных с повидлом и булочки слоеной перед слоением охлаждают до температуры 20-22° С.

Полагающееся на слоение масло делят на равные части по количеству кусков теста. Охлажденные куски теста после отлежки раскатывают в продолговатую лепешку толщиной 15—25 мм. На 2/3 площади в длину раскладывают мелкими кусочками предварительно размягченное масло или маргарин. Уложенное масло до половины занятой им поверхности лепешки закрывают свободным от масла краем теста. Затем поднимают оставшуюся непокрытой третью часть теста с кусочками масла и накладывают ее на две ранее сложенные части, в результате чего получается три слоя теста, между которыми находятся два слоя масла. Края свернутого теста соединяют, тщательно защипывают во избежание вытекания масла и раскатывают. После раскатки кусок теста с противоположных концов загибают так, чтобы оба края соединились посередине. Образовавшийся кусок теста складывают вдвое, помещают на подпиленные мукой листы и выносят в холодное помещение для остывания при температуре 6— 10° С в течение 60—80 мин.

При выработке слойки свердловской применяют два варианта слоения теста. Первый способ заключается в том, что масло или маргарин, предназначенные для слоения одной порции теста, делят на две части и процесс слоения повторяют дважды способом, описанным выше.

Второй способ слоения: масло или маргарин, предназначенные для слоения одной порции теста делят на три части — первая часть приблизительно 40% и две по 30%.

Процесс слоения теста с 40% (первой частью) масла или маргарина производят первым способом. Затем полученный кусок теста раскатывают в прямоугольную лепешку, на половину которой укладывают мелкими кусочками вторую часть масла или маргарина, производят подлыливание лепешки мукой и закрывают свободным краем теста. Края ее соединяют и тщательно защипывают. Затем сложенный кусок слоеного теста раскатывают третий раз также в прямоугольную лепешку. На одну ее половину укладывают мелкими кусочками третью часть масла или маргарина и закрывают свободной от жирового продукта половиной, края защипывают. Полученное тесто вновь раскатывают в лепешку, складывают вдвое, раскатывают, снова складывают вдвое. Слоеное тесто укладывают на листы и оставляют на отлежку в течение 40—60 мин в условиях цеха. Раскатываемое тесто для слойки свердловской в процессе всего слоения подпыливается мукой. Жировой продукт (масло или маргарин) перед слоением должен быть обязательно охлажден.

В последнее время широко используют новый способ внесения жирового продукта при слоении в виде пласта толщиной не более 2 см. Основным требованием к жировым продуктам, применяемым для нового способа слоения теста, является их высокая температура плавления.

Количество масла сливочного или маргарина на один кусок теста устанавливают пропорционально его массе. Охлажденные куски теста снимают с листа и раскатывают в ровный тонкий слой, затем из подготовленного слоеного теста формуют тестовые заготовки в зависимости от наименования изделия. Массу тестовой заготовки определяют исходя из установленной массы готового изделия, с учетом величины упека в печи и усушки при хранении.

Для механизации трудоемких операций слоения теста применяют машину для раскатки слоеного теста МРСТ-120, способную раскатывать порцию теста массой 8—10 кг.

5. 1

1. Санитарный контроль на хлебокомбинате

1.1 Санитарные требования к водоснабжению и канализации

Водоснабжение предприятий должно производиться присоединением их к централизованной сети водопровода, а при отсутствии его - устройством внутреннего водопровода от артезианских скважин. При отсутствии водопровода и артезианских скважин выбор иных источников водоснабжения должен согласовываться с органами госсанэпиднадзора. Качество воды, используемой для технологических, питьевых и хозяйственно-бытовых нужд, должно соответствовать требованиям ГОСТа "Вода питьевая. Гигиенические требования и контроль за качеством". Артезианские скважины и запасные резервуары должны иметь зоны санитарной охраны не менее 25 м. За их санитарно-техническим состоянием и за качеством воды должен быть установлен систематический контроль. В случае использования непитьевой (технической) воды для технических нужд (охлаждение компрессоров, поливка территории, подводки к смывным бачкам и писсуарам в туалетах и т.п.) следует предусматривать на предприятии раздельные системы водоснабжения: питьевого и технического. Соединения между системами питьевого и технического водопровода не допускаются, трубопроводы этих систем водоснабжения должны быть окрашены в отличительные цвета. За качеством воды, подаваемой в резервуары и производственные цеха должен быть установлен систематический контроль в соответствии с ГОСТом "Вода питьевая. Гигиенические требования и контроль за качеством" в сроки, установленные органами госсанэпиднадзора (химический анализ проводится не реже одного раза в квартал, бактериологический - не реже одного раза в месяц). В зависимости от эпидемиологической обстановки кратность анализов может быть изменена независимо от источника водоснабжения. Помещения водяных баков для запасной воды должны быть изолированы, пломбироваться и содержаться в чистоте.

В производственных помещениях следует предусматривать:

- подводку холодной и горячей воды питьевого качества с установкой смесителей к точкам водозабора для нужд технологии;

- смывные краны из расчета один кран на 500 м площади в цехах, но не менее одного смывного крана на помещение;

- раковины для мытья рук в цехах с подводкой холодной и горячей воды со смесителем, снабженные мылом (дезинфицирующим раствором), разовым полотенцем или электросушителем для рук. Раковины должны располагаться в каждом производственном цехе при входе, а также в местах, удобных для пользования ими, на расстоянии более 15 м от рабочего места.

Для питьевых целей устанавливают питьевые фонтанчики, сатураторные установки или питьевые бачки на расстоянии не более 75 м от рабочего места. Температура питьевой воды должна быть в пределах 8-20°С. Вода в бачках должна заменяться ежедневно, бачки должны быть опломбированы.

Для удаления производственных и хозяйственно-бытовых сточных вод предприятия должны быть присоединены к общегородской канализации или иметь самостоятельную канализацию и очистные сооружения. Внутренняя система канализации производственных и хозяйственно-бытовых сточных вод должна быть раздельной с самостоятельным выпуском в дворовую сеть. Запрещается сброс в открытые водоемы производственных и бытовых вод без соответствующей очистки, а также устройство поглощающих колодцев.

1.2 Санитарные требования к освещению

Во всех производственных и вспомогательных помещениях должны быть приняты меры к максимальному использованию естественного освещения. В помещениях, связанных с изготовлением крема и отделкой тортов и пирожных, при привязке проекта должна предусматриваться северо-западная ориентация. Световые проемы не должны загромождаться производственным оборудованием, готовыми изделиями, полуфабрикатами, тарой и т.п. как внутри, так и вне помещения. В южных районах страны для защиты от избыточной инсоляции в летнее время рекомендуется применять защитные устройства (щитки, козырьки, экраны). Остекленная поверхность световых проемов окон, фонарей и т.п. должна регулярно очищаться от пыли и копоти. Разбитые стекла в окнах необходимо немедленно заменять целыми. Запрещается устанавливать в окнах составные стекла и заменять остекление фанерой, картоном и т.п.

Источники освещения производственных цехов и складов должны быть заключены в специальную взрывобезопасную арматуру: люминисцентные - в зависимости от типа, лампы накаливания - в закрытые плафоны. На предприятии необходимо вести учет электроламп и плафонов в специальном журнале.

Люминесцентное освещение на предприятиях, вырабатывающих хлебобулочные изделия, рекомендуется устраивать в отделениях: пекарном, тестомесильном, тесторазделочном, заварочном и дрожжевом, хлебохранилище, экспедиции, административно-бытовых помещениях. Запрещается размещать светильники непосредственно над открытыми (открывающимися) технологическими емкостями, варочными котлами, кремосбивальными машинами, столами для отделки кремовых изделий.

Для осмотра внутренних поверхностей аппаратов и емкостей допускается использование переносных ламп напряжением не выше 12 В, заключенных в защитные сетки.

Осветительные приборы и арматура должны содержаться в чистоте и протираться по мере загрязнения.

Во избежание взрывов пыли в помещениях для хранения и подготовки муки должны предусматриваться: скрытая электропроводка, вынесение за пределы этих помещений электровыключателей и рубильников, использование герметичных светильников с защитной сеткой.

1.3 Санитарные требования к отоплению и вентиляции

Нагревательные приборы отопления должны быть легко доступными для очистки от пыли. Производственные цехи и участки, вспомогательные и санитарно-бытовые помещения должны быть оборудованы приточно-вытяжной вентиляцией в соответствии с требованиями действующих норм и правил. Оборудование, сироповарочные котлы, паропроводы, трубопроводы горячей воды и другие источники значительных выделений конвекционного и лучистого тепла должны иметь теплоизоляцию, температура на поверхности которой не должна превышать 45°С. Источники выделения влаги и тепла (заварочные, дрожжевые, ошпарочные котлы и др.) необходимо оборудовать местными отсосами, вытяжными зонтами. Источники выделения пыли (тестомесильные, мешковыбивальные и др. машины) должны быть снабжены аспирационными устройствами (пылесосами и т.д.). Содержание нетоксичной пыли (мучной, сахарной) в воздухе производственных помещений не должно превышать 6 мг на 1 м воздуха.

На рабочих местах у печей, а также у шкафов окончательной расстойки для защиты от выходящих горячих паров и газов необходимо предусмотреть воздушное душирование на уровне зоны дыхания. Температура душирующего воздуха в зимнее время должна быть в пределах (18+1)°С при скорости движения воздуха 0,5-1,0 м/сек, а в летнее время - (22+1)°С при скорости движения воздуха 1-2 м/сек. Рециркуляция воздуха не допускается.

В местах погрузки хлебобулочных и кондитерских изделий из экспедиции через открытые дверные проемы необходимо предусмотреть защитные тепловые завесы или другие приспособления, препятствующие попаданию наружного воздуха в помещение экспедиции в холодное время года.

Станки, машины, аппараты должны иметь виброгасящие устройства, а уровень вибрации не должен превышать санитарных норм.

Уровни шума в производственных помещениях на рабочих местах не должны превышать значений для данных видов работ, определенных санитарными нормами допустимых уровней шума на рабочих местах.

1.4 Санитарные требования к производственным и вспомогательным помещениям

Производственные помещения и цехи предприятия должны быть расположены так, чтобы обеспечить поточность технологических процессов и отсутствие встречных и перекрещивающихся потоков сырья и готовой продукции. Запрещается их расположение в подвальных и полуподвальных помещениях. Набор помещений должен отвечать нормам технологического проектирования профильных предприятий.

Складские помещения должны быть сухими, чистыми, отапливаемыми, с хорошей вентиляцией (температура - не ниже 8°С, относительная влажность воздуха - 70-75%), оборудованными специальными помещениями для разгрузки сырья и погрузки готовой продукции и обеспечены навесами для защиты от атмосферных осадков, целиком закрывающими транспортные средства. Для транспортирования сырья и готовой продукции должны быть предусмотрены раздельные грузоподъемники. В складах допускается газовая обработка амбарных вредителей в соответствии с действующими правилами газовой обработки складов. Пол в складских помещениях должен быть плотным без щелей, зацементированным, стены должны быть гладкими. В складском помещении должны быть предусмотрены холодильные камеры для хранения скоропортящегося сырья и полуфабрикатов. В складах пищевой продукции хранение непищевых материалов и пахучих хозяйственных товаров (мыло, стиральные порошки и др.) запрещается.

В составе производственных цехов предприятий в соответствии с требованиями "Санитарных норм проектирования промышленных предприятий" должны быть выделены в отдельные помещения термические (горячие) цехи; моечные помещения, требующие особого гигиенического режима.

Перед входом в производственные помещения должны быть предусмотрены коврики, смоченные дезинфицирующим раствором. Стены производственных помещений на высоту не менее 1,75 м должны быть облицованы глазурованной плиткой или другими материалами, дающими возможность проводить влажную уборку, либо окрашены светлой краской. Потолки и стены выше панелей в производственных помещениях и вспомогательных цехах должны быть побелены клеевыми или окрашены водоэмульсионными красками. Покраску и побелку потолков и стен необходимо производить по мере необходимости, но не реже двух раз в год. Полы во всех производственных помещениях должны быть водонепроницаемыми, не скользкими, без щелей и выбоин, с удобной для очистки и мытья поверхностью с соответствующими уклонами к трапам. В помещениях с агрессивными стоками для отделки полов должны быть использованы кислото- и щелочеупорные покрытия. Участки полов на проездах для внутрицехового транспорта должны быть отделаны ударопрочными плитами. Для отделки полов, стен и потолков должны применяться материалы, разрешенные органами госсанэпиднадзора.

Уборка производственных, вспомогательных, складских и бытовых помещений должна производиться уборщицами (совмещение не допускается), а уборка рабочих мест - самими рабочими. Предприятия, работающие в несколько смен, должны обслуживаться сменным штатом уборщиц. Уборочный инвентарь для уборки производственных, вспомогательных и подсобных помещений должен быть промаркирован краской и храниться в отдельных помещениях, оборудованных специальными моечными ваннами и сливными устройствами с подводкой горячей и холодной воды, а также регистром для сушки уборочного инвентаря. После окончания уборки в конце смены весь уборочный инвентарь должен промываться водой с добавлением моющих средств и дезинфицироваться, просушиваться и храниться в чистом виде.

Двери и ручки дверей производственных и вспомогательных помещений по мере надобности, но не реже одного раза в смену, должны промываться горячей водой с мылом и дезинфицироваться. Панели стен производственных цехов по мере надобности протирают влажными тряпками, смоченными мыльно-щелочными растворами, промывают горячей водой и протирают насухо. Уборка полов должна производиться ежесменно, предварительно их убирают влажным способом, затем моют и протирают насухо. Полы в производственных помещениях предприятий, вырабатывающих кондитерские изделия с кремом, после предварительной чистки и мытья с моющими средствами должны обрабатываться растворами дезсредств. По окончании санитарной обработки в конце смены необходимо обработать помещения бактерицидными лампами. В необходимых случаях полы очищаются от загрязнений скребками. Жирные и скользкие полы (по условиям производства) моют горячей водой с мылом или щелочным раствором несколько раз в день. Внутренняя остекленная поверхность оконных рам промывается и протирается по мере загрязнения, но не реже 1 раза в неделю. Отопительные приборы и пространства за ними должны регулярно очищаться от загрязнений и пыли. Электрооборудование, решетчатые и другие защитные ограждения и трансмиссии, вентиляторные камеры и панели должны очищаться периодически, по мере загрязнения, при полном отключении электроэнергии. Кабины подъемников (лифтов) должны ежедневно очищаться и протираться при соблюдении всех правил техники безопасности. Перила лестничных клеток должны промываться ежесменно горячей водой с мылом и дезинфицироваться.

1.5 Санитарные требования к бытовым помещениям

В бытовых помещениях уборка должна производиться ежедневно (не менее двух раз в смену) с применением горячей воды, моющего и дезинфицирующих средств. Унитазы, писсуары периодически очищаются от мочекислых солей технической соляной кислотой. Пункты общественного питания (пункты питания) должны быть в составе бытовых помещений или в отдельных зданиях. При отсутствии столовых на предприятиях должны быть комнаты для приема пищи. Число посадочных мест рассчитывается по количеству работающих в многочисленную смену. Перед входом в пункты питания должны быть предусмотрены вешалки для санитарной одежды, умывальники с подводкой горячей и холодной воды, мыло, электрополотенце. Запрещается принимать пищу и курить непосредственно в производственных помещениях.

Душевые должны размещаться рядом с гардеробными, иметь преддушевые, оснащенные вешалками и скамьями. Количество мест в душевых следует определять в соответствии со СНиП по числу работающих в наибольшую смену. При умывальниках, в шлюзах туалетов должны быть раковины, туалетная бумага, мыло, электрополотенце, дезинфицирующий раствор для обработки рук, вешалка для халатов и дезковрик перед входом в туалет. Двери в туалет, в кабину туалета устраиваются типа "метро". Туалетная кабина должна быть оснащена кронштейном для туалетной бумаги. На дверях кабины должно быть напоминание: "Сними санитарную одежду".

В гардеробных необходимо обеспечить раздельное хранение верхней, домашней, рабочей одежды и обуви. Бельевые для чистой и грязной санитарной одежды должны быть размещены в отдельных помещениях, иметь окна приема и выдачи одежды.

Предприятия должны иметь бытовые помещения в соответствии с нормами технологического проектирования предприятий, вырабатывающих кондитерские и хлебобулочные изделия. Бытовые помещения для работников производственных цехов следует оборудовать по типу санпропускников.

Для уборки и дезинфекции санитарных узлов должен быть выделен специальный инвентарь (ведра, совки, тряпки, щетки и т.д.) с отличительной окраской и маркировкой. Инвентарь для уборки санузлов должен храниться отдельно от уборочного инвентаря других бытовых помещений. Запрещается использовать его для уборки других помещений.

1.6 Санитарные требования к оборудованию, инвентарю, таре и их санитарная обработка

Инвентарь слесарей и других ремонтных рабочих должен находиться в переносных инструментальных ящиках. Запрещается хранение ремонтных частей, мелких запасных деталей, гвоздей и пр. у рабочих мест в производственных помещениях. Для этого выделяется специальная кладовая. Устройство инструментальных участков непосредственно в технологических цехах - запрещается.

Оборудование, аппаратура должны быть расположены таким образом, чтобы обеспечить поточность технологического процесса и свободный доступ к ним. Все части оборудования и аппаратуры, соприкасающиеся с продуктами, должны быть изготовлены из материалов, разрешенных органами госсанэпиднадзора для применения в продовольственном машиностроении и пищевой промышленности. Поверхность оборудования и инвентаря должна быть гладкой и легко подвергаться очистке, мытью и дезинфекции. Должны использоваться моющие и дезинфицирующие средства, разрешенные Госкомсанэпиднадзором России. Для мойки и дезинфекции оборудования, аппаратуры, инвентаря санузлов, рук и др. должно быть предусмотрено централизованное приготовление моющих и дезинфицирующих растворов.

Хранение моющих и дезинфицирующих средств разрешается только в специально отведенном помещении или в специальных шкафах.

Бактериологический контроль производства осуществляется в соответствии с "Методическими указаниями по проведению санитарно-бактериологических исследований на предприятиях, вырабатывающих кондитерские кремовые изделия". На основании Методических указаний на каждом предприятии разрабатывается график проведения бактериологических исследований, который согласовывается с органами госсанэпиднадзора.

В моечной внутрицеховой тары и инвентаря должны быть предусмотрены трехсекционные ванны с подводкой горячей и холодной воды через смесители и присоединением к канализации через воздушные разрывы.

Внутренние и внешние поверхности тестомесильных деж, вакуум-аппаратов, варочных котлов, машин для нарезки и намазки вафель, конфет и пастилы, протирочных и карамелеформирующих машин и др. после окончания работ должны тщательно очищаться и промываться горячей водой. Вакуум-аппараты и котлы, кроме того, должны пропариваться. Верхние части внутренних поверхностей тестомесильных деж после каждого замеса теста зачищаются и смазываются растительным маслом.

Новые железные формы и листы, предназначенные для выпечки мучных изделий, до применения их должны прокаливаться в печах. Использование листов и форм с неисправными краями, заусеницами, вмятинами запрещается.

Формы для хлеба и кондитерских изделий должны периодически (по мере необходимости) подвергаться правке (ликвидации вмятин и заусениц) и удалению нагара - путем обжига в печах.

Ножи на вальцовках по окончании работ очищаются.

Доски, поверхности столов, резиновые транспортерные ленты должны регулярно механически очищаться и промываться горячей водой с содой по мере загрязнения.

Тележки, этажерки и весы должны промываться горячей водой и просушиваться досуха ежедневно.

Каждая линия, подающая муку в силос, должна быть оборудована мукопросеивателем и магнитным уловителем металлических примесей. Мукопросеивательная система должна быть герметизирована: трубы, бураты, коробки шнеков, силосы не должны иметь щелей. Мукопросеивательная система должна не реже 1 раза в 10 дней разбираться, очищаться, одновременно должна проводиться проверка ее исправности и обработка против развития мучных вредителей. Сход с сит проверяется на наличие посторонних попаданий не реже 1 раза в смену и удаляется в отдельное помещение. В магнитных сепараторах 2 раза в 10 дней должна проводиться проверка силы магнита. Она должна быть не менее 8 кг на 1 кг собственного веса магнита. Очистка магнитов производится слесарем и сменным лаборантом не реже 1 раза в смену. Сходы с магнитов укладываются в пакет и сдаются в лабораторию. Результаты проверки и очистки мукопросеивательной системы должны записываться в специальном журнале. Силосы для бестарного хранения муки должны иметь гладкую поверхность, конусы не менее 70 см, устройства для разрушения сводов муки и смотровые люки на высоте 1,5 м от уровня пола.

Оборудование и аппаратура для молока (цистерны, сборники, трубопроводы, насосы и др.), варочные котлы для сиропа, баки для хранения сиропа, мерные бачки, трубопроводы должны ежедневно по окончании работы промываться и дезинфицироваться. Схема мытья и дезинфекции должна включать следующие процессы:

- ополаскивание теплой (не ниже 35°С) водой;

- тщательное мытье при помощи ершей и щеток с использованием любого разрешенного моющего и дезинфицирующего средства в соответствии с инструкцией по их применению;

- ополаскивание горячей (при температуре не ниже 65°С) водой.

Трубопроводы необходимо мыть в разобранном виде в специальных ваннах и сушить на стеллажах или в сушильных камерах.

Периодичность обработки оборудования, инвентаря и тары производственных цехов (участков), вырабатывающих мучные кондитерские изделия с кремом, следующая:

- поддоны, ножи для разбивки яиц, бачок и венчик для яичной массы, стеллажи для инвентаря яйцебитки, варочные котлы для молочно-сахарного сиропа и др. сиропов, трубопроводы по перекачиванию сиропа для промочки, кремосбивальная машина, столы для отделки тортов и пирожных, металлические вагонетки, тележки для полуфабрикатов и готовой продукции - не реже 1 раза в смену;

- бидоны, бачки, тазы для хранения и транспортирования яичной массы, баки для хранения молока и молочно-сахарного сиропа и др. сиропов, бачки для транспортирования и хранения крема на рабочих местах, стол для зачистки масла, ножи, маслорезательная машина, внутрицеховая тара (лотки, листы, противни и т.п.), металлические лотки, листы и крышки к ним для транспортирования пирожных - после каждого освобождения;

Инвентарь, внутрицеховая тара должны обрабатываться в специальных моечных отделениях. При ручной мойке мытье тары и инвентаря производится в конце каждой смены после тщательной механической очистки в моечных машинах или в трехсекционных ваннах. В первой секции - замачивание и мойка при температуре воды 40-45°С. Концентрация раствора моющего средства определяется согласно прилагаемой к нему инструкции. Во второй секции - дезинфекция. В третьей секции - ополаскивание горячей проточной водой с температурой не ниже 60°С. После обработки инвентарь и внутрицеховая тара просушиваются. Храниться они должны в специальном помещении на стеллажах, полках, подставках высотою не менее 0,5-0,7 м от пола.

Мойка оборотной тары должна производиться отдельно от мойки внутрицеховой тары и инвентаря. Лотки, листы, крышки, используемые для транспортирования пирожных, после каждого возврата из торговой сети должны промываться разрешенными моющими и дезинфицирующими средствами с последующим ополаскиванием горячей водой (не ниже 65°С) и просушиваться.

Оборудование, тара, инвентарь, используемые для изготовления яичной массы, по окончании работы следует тщательно промывать и дезинфицировать любым разрешенным моющим и дезинфицирующим средством с последующим промыванием водой при температуре не ниже 65°С. Мелкий инвентарь после мойки следует кипятить в течение 30 мин. Ванны для обработки яиц и полы в яйцебитне по окончании работы должны промываться и дезинфицироваться.

При проведении ремонта аппаратуры, оборудования и инвентаря должны приниматься меры, исключающие возможность попадания посторонних предметов в продукцию в соответствии с "Инструкцией по предупреждению попадания посторонних предметов в продукцию". Пуск в эксплуатацию аппаратуры и оборудования после ремонта (реконструкции) разрешается только после мытья, дезинфекции и осмотра их начальником смены (бригадиром).

1.7 Санитарные требования к сырью, полуфабрикатам, подготовке сырья к производству и выпуску готовой продукции

Все поступающее сырье, вспомогательные, тароупаковочные материалы и выпускаемая продукция должны отвечать требованиям действующих стандартов, технических условий, медико-биологических требований, иметь гигиенические сертификаты или качественные удостоверения. Выборочный контроль показателей безопасности в готовых изделиях хлебопекарной и кондитерской промышленности осуществляется в соответствии с порядком, установленным производителем продукции по согласованию с органами госсанэпиднадзора и гарантирующих безопасность продукции. Сырье и вспомогательные материалы допускаются в производство только при наличии заключения лаборатории или специалистов технологического контроля предприятия. Поступающее в производство сырье должно подготавливаться к производству в соответствии с технологическими инструкциями и "Инструкцией по предупреждению попадания посторонних предметов в продукцию". Подготовка сырья к производству должна производиться в отдельном помещении - подготовительном отделении.

Растаривание сырья, полуфабрикатов и подсобных материалов должно производиться после предварительной очистки тары от поверхностных загрязнений. Мешки с сырьем перед опорожнением очищают с поверхности щеткой и аккуратно вспарывают по шву. Бидоны и банки с сырьем зачищают от поверхностных загрязнений и дезинфицируют. Стеклянные банки и бутылки тщательно осматривают и отбирают разбитые и треснувшие. Начинки и полуфабрикаты для отделки, приготовленные для производства хлебобулочных, мучных кондитерских и кремовых изделий должны храниться в маркированной закрытой таре или сборниках при температуре не выше 6°С.

Внутрицеховая транспортная (оборотная) тара и тарооборудование должны быть чистыми, сухими, прочными, без постороннего запаха. Оборотная тара перед употреблением должны подвергаться обязательной санитарной обработке на предприятии, независимо от того, была ли она обработана до доставки на предприятие.

Затаренное сырье, вспомогательные материалы и готовая продукция должны храниться в складах и экспедиции на стеллажах и подтоварниках на расстоянии не менее 15 см от у

2015-08-12

2015-08-12 4119

4119