Для того чтобы измерять радиальный зазор подшипников электродвигателей с короткозамкнутыми и фазными роторами, существует специальное приспособление.

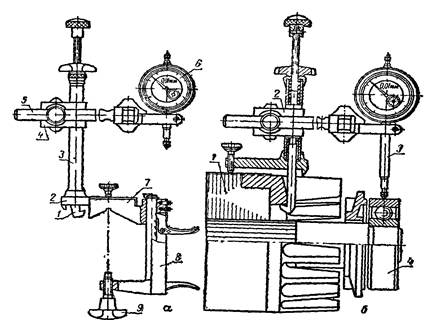

Приспособление (рис.9 а) состоит из основания 2, вертикальной стойки 3, ползуна 4 с зажимом фиксации горизонтальной стойки 5, индикатора часового типа 6 и устройства для крепления приспособления на валах электродвигателей с фазным ротором, состоящего из призмы 7, регулируемого зажима 8 и винта крепления 9.

Крепление приспособления на роторе электродвигателя с короткозамкнутым ротором показано на рисунке (9 б)

Для измерения зазора индикатор устанавливают таким образом, чтобы его ножка упиралась в наружное кольцо подшипника и была перпендикулярна к его образующей. Подшипник перемещают в направлении оси индикатора вверх и вниз до упора. Разность показаний индикатора при нижнем и верхнем положении наружного кольца подшипника соответствует зазору в подшипнике.

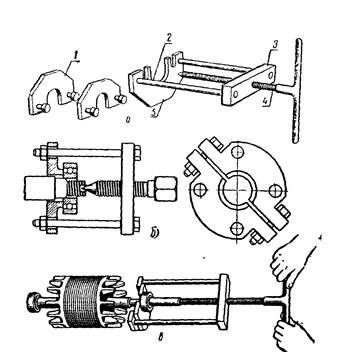

Подлежащие замене подшипники снимают с вала, используя специальные съемники. Наиболее удобен универсальный съемник со сменной вставкой.

На рисунке 10 показаны конструкции съемников для съема подшипников с валов электродвигателей.

Рисунок 9 Приспособление для измерения радиального зазора в подшипниках электрических машин без съёма свала

а—конструкция приспособления: 1—захват; 2— основание; 3—вертикальная стойка;

4 —ползун, 5—горизонтальная стойка; 6—индикатор; 7—призма;8 — регулируемый зажим; 9 — винт крепления;

б — крепление приспособления на роторе короткоэамкнутого электродвигателя; 1— ротор,

2 — ползун;3—стойка индикатора; 4 — контролируемый подшипник.

Рисунок 10 Съёмники для съёма подшипников с валов электрических машин:

а—универсальный съемник со сменной вставки!: 1—вставка; 2—тяга; 3—поперечина;

4— ходовой винт с рукояткой; 5— упорная планка;

б—съемник с разъемным захватом;

в—съем подшипника с вала универсальным съемником.

После съема подшипника посадочное место на валу ротора протирают обтирочным материалом, смоченным в бензине, и микрометром измеряют диаметр вала в месте посадки подшипника

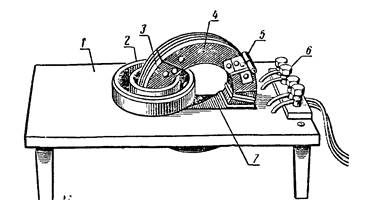

Рисунок 11 Приспособление для нагревания подшипников качения.

1—плита; 2—подшипник; 3—сердечник; 4—вставка сердечника;

5—шарнир; в—зажимы; 7—обмотка.

Если посадочное место не изношено, на вал напрессовывают новый подшипник.

Подшипник, предназначенный для установки на место выбракованного, промывают в бензине с добавкой 10% автола или дизельного масла до полного удаления консервационной смазки. Затем подшипник нагревают в масляной ванне или с помощью специального приспособления до температуры 80° С и напрессовывают на вал.

При нагреве в масляной ванне следят, чтобы подшипники не касались стенок или днища ванны.

Нагрев подшипников в масляной ванне имеет ряд неудобств, поэтому целесообразно пользоваться приспособлением для индукционного нагрева подшипников.

Приспособление (рис 11) состоит из плиты 1и кольцевого сердечника 3, на нижнюю часть которого намотана первичная обмотка с выводами через 100, 150 и 200 витков. Кольцевой сердечник набран из листов электротехнической стали. В верхней части сердечник имеет вставку 4, закрепленную на латунном шарнире, так чтобы ее можно было отбрасывать при надевании подшипника на сердечник.

Для изготовления сердечника приспособления обычно используют сердечники выбракованных высоковольтных трансформаторов тока. Его можно изготовить и прямоугольной формы, используя при этом железо магнитопровода осветительных трансформаторов.

Вторичной обмоткой приспособления служат внешнее и внутреннее кольца подшипника, которые фактически являются короткозамкнутыми витками и при подаче на первичную обмотку напряжения 12—36 В быстро нагреваются. Первичную обмотку приспособления обычно подключают к переносному понижающему трансформатору.

Индукционным способом подшипник нагревается примерно в три раза быстрее, чем в масляной ванне. Температуру нагрева подшипника измеряют термометром со шкалой 0—100°С. Шарик термометра при измерении температуры подшипника оборачивают фольгой, прикладывают к кольцу подшипника, а сверху для уменьшения рассеивания тепла покрывают слоем ваты. Температура подшипника при нагреве не должна превышать 80° С.

Нагретый подшипник напрессовывают на вал легкими ударами молотка по цилиндрической наставке, упирающейся во внутреннюю обойму подшипника. После напрессовки проверяют легкость вращения наружного кольца подшипника. Кольцо должно вращаться без заметного торможения и заедания.

Вал ротора при износе посадочных мест под подшипники, посадочного места под шкив или соединительную муфту, а также боковых стенок шпоночной канавки рекомендуется ремонтировать в мастерской хозяйства, так как при ремонте требуется специальное оборудование.

При износе посадочные места под подшипники, шкив и соединительную муфту очищают от масла обтирочным материалом, смоченным в бензине, а следы коррозии удаляют стальной щеткой.

Ротор устанавливают в центры наплавочной установки и наплавляют поверхность изношенных посадочных мест вибродуговым способом проволокой из стали У7 или У8.

Чтобы не допустить сильного нагрева вала и, как следствие, его изгиба, режимы наплавки должны обеспечивать наименьшую толщину наплавляемого слоя металла (0,75—1,5 мм).

При наплавке посадочного места под шкив или соединительную муфту, чтобы исключить возможность прерывания дуги при переходе мундштука наплавочной головки через шпоночную канавку, канавку закрывают графитовой вставкой.

После наплавки ротор устанавливают на токарный станок, протачивают наплавленную поверхность до номинального размера и шлифуют шлифовальной шкуркой до чистоты обработанной поверхности, соответствующей 7-му классу.

Шпоночную канавку в зависимости от вида повреждения ремонтируют двумя способами.

При износе боковые поверхности шпоночной канавки зачищают трехгранным шабером до удаления следов износа. Затем изготавливают ступенчатую шпонку с размерами, обеспечивающими нормальную посадку шпонки в шпоночном пазу. Зазор между шпонкой и боковой поверхностью шпоночной канавки для электродвигателей I—3-го габаритов допускается 0,1 мм, а 4—9-го габаритов — 0,15 мм.

Поврежденные боковые стенки шпоночной канавки зачищают стальной щеткой до удаления следов коррозии и наплавляют вручную от сварочного трансформатора, генератора или выпрямителя электродами типа Э42 диаметром 3 мм при токе 90—120 А. После наплавки вал устанавливают на столе фрезерного станка и фрезеруют наплавленные поверхности до получения номинальных размеров шпоночной канавки.

2015-08-12

2015-08-12 1853

1853