Выбираем челночный способ движения. Определяем для данного способа движения коэффициент рабочих ходов φ, радиус поворота R о, длину выезда е, ширину поворотной полосы Е, рабочую длину гона L р.

Для полунавесного агрегата радиус поворота равен 9…11 м. Принимаем R о=10 м.

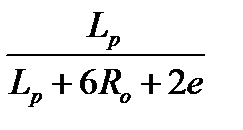

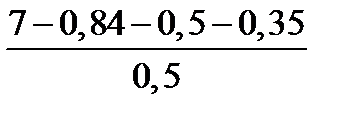

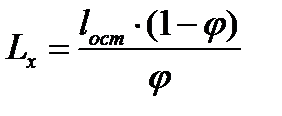

В этом случае коэффициент рабочих ходов определяется по выражению:

φ =

где L р - рабочая длина гона, м;

R о - радиус поворота агрегата, м;

е - длинна выезда агрегата, м.

Длину выезда агрегата принимаем:

е =(0,25…0,75)∙(lтр+ lм)

где l тр - кинематическая длина трактора (1,3 м);

l м - кинематическая длина машины (2,1 м).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Поворотная полоса организовывается на поле, если нет возможности производить развороты за пределами поля.

Ширина поворотной полосы определяется по формуле:

Е =2,8 R о+0,5 d к+ е

где d к - расстояние между крайними точками по ширине, d к=4,32 м.

Е =2,8∙10+0,5∙4,32+1,7=31,8 м.

Однако ширина поворотной полосы должна быть кратна ширине захвата агрегата, поэтому принимаем Е =32 м.

Определим рабочую длину гона по выражению:

L р =L- 2 Е

L р=1000-2∙32=936 м.

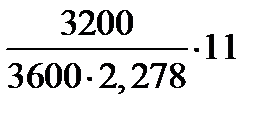

Тогда коэффициент рабочих ходов равен:

φ =-------------------------- =0,93

936+6*10+2*1.7

.

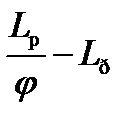

Средняя длина холостого пути на поворот будет:

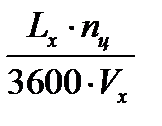

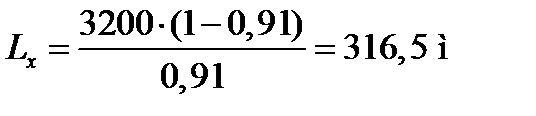

L x=

Lx =------ - 936=72 м

0.93

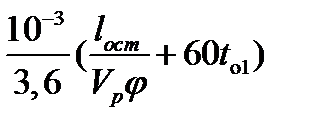

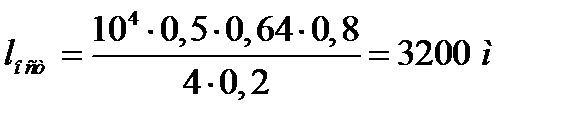

Движение агрегата в загоне характеризуется определенной цикличностью. Время технологического цикла определяется по выражению:

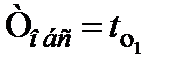

t ц =

где t о1 - время на технологическую остановку, t о1=3,3 мин.

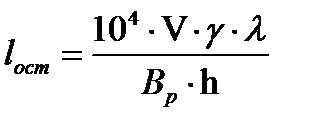

где V - объем технологической емкости V =0,5 м3;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

- плотность соответствующего материала,

- плотность соответствующего материала,  0,64 т/м3;

0,64 т/м3;

- коэффициент использования объема технологической емкости,

- коэффициент использования объема технологической емкости,  .

.

,

,

t ц =  .

.

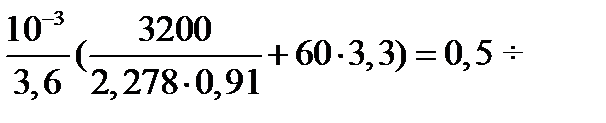

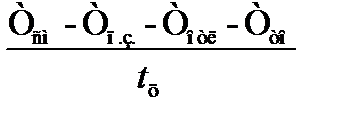

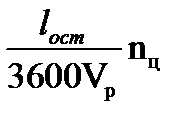

Количество циклов работы агрегата за смену определяем по формуле:

n ц=

где Тсм - время смены, Тсм=7 ч;

Тпз - подготовительно-заключительное время, ч;

Тотл - время регламентированных перерывов на отдых и личные надобности механизатора, Тотл=0,5 ч (стр. 106 [4]);

Тто - время на техническое обслуживание агрегата в период смены, Тто=0,35 ч;

Подготовительно-заключительное время:

Тпз= t ето+ t пп+ t пн+ t пнк

где t ето - время на проведения ежесменного технического обслуживания, t ето=0,45 ч (стр. 243 [4]);

t пп - время на подготовку агрегата к переезду, t пп=0,06 ч (стр. 106 [4]);

t пн - время на получения наряда и сдачу работы, t пн=0,08 ч (стр. 106 [4]);

t пнк - время на переезды в начале и конце работы, t пнк =0,25 ч (стр. 106 [4]).

Тпз=0,45+0,06+0,08+0,25=0,84 ч.

Определяем количество циклов агрегата за смену:

n ц=  =10,6

=10,6

принимаем n ц=11 циклов.

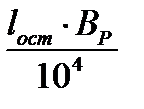

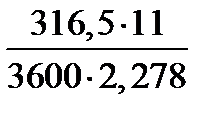

Производительность агрегата за цикл определяется:

W ц=

W ц=  =1,28 га/цикл.

=1,28 га/цикл.

Производительность агрегата за час:

W ч=0,36 В р V р τ

где τ - коэффициент использования рабочего времени смены.

τ =Тр / Тдсм

где Тр - чистое рабочее время смены, ч;

Тдсм – действительное время смены, ч.

Действительное время смены будет:

Тдсм =Тр+Тх+Тпз+Тотл+Тто+Тобс

Время основной работы для технологического цикла:

Тр=

Тр=  =4,3 ч.

=4,3 ч.

Время холостых поворотов за смену для технологического цикла:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Тх=  =0,43 ч.

=0,43 ч.

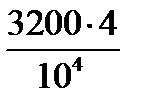

Длина холостых ходов за смену для технологического цикла:

.

.

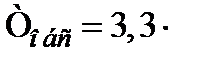

Время остановок за смену для технологического обслуживания:

,

,

11/60=0,6 ч.

11/60=0,6 ч.

Действительное время смены:

Тдсм =4,3+0,43+0,84+0,5+0,35+0,6=7,02 ч.

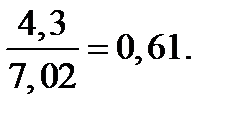

Коэффициент использования времени смены:

τ =

Часовая производительность агрегата:

W ч=0,36∙4∙2,278∙0,61=2,0 га/ч.

2015-08-12

2015-08-12 1622

1622