В группе инструментальных сталей можно выделить углеродистые, легированные и быстрорежущие. Углеродистые инструментальные стали используют для изготовления инструментов всех видов –режущих, штамповых и измерительных. Эти стали относятся к высокоуглеродистым и содержат 1-1,3% углерода. Производят качественные стали марок У7-У13 и высококачественные У7А-У13А. Буква У в марке показывает, что сталь углеродистая, а число – среднее содержание углерода в десятых долях процента. Напр, сталь У9 содержит 0,9% углерода. Легированные инструментальные стали содержат до 5% легирующих элементов, которые вводятся в сталь для улучшения закаливаемости, уменьшения деформаций и растрескивания инструментов после термообработки. Обязательным легирующим элементом низколегированных сталей является хром. Для улучшения механических и теплофизических свойств в стали дополнительно вводят марганец, кремний, вольфрам. Быстрорежущие инструментальные стали относятся к высоколегированным сталям, сохраняющим свои прочностные свойства до 550-6500С. Преимущества этих сталей проявляются при обработке сравнительно твердых сталей с повышенными скоростями резания. Все марки быстрорежущей стали обозначают буквой Р, цифра после нее указывает содержание (в процентах) основного легирующего элемента –вольфрама. Быстрорежущие стали примерно в 5-6 раз дороже легированных инструментальных сталей. Для экономии режущий инструмент изготавливают сборным; из быстрорежущей стали изготавливают только рабочую часть инструмента, которая в виде пластинок крепится к державке из обычной углеродистой стали.

18. Медь – это металл красновато-розового цвета, его твёрдость в 2 раза ниже, чем у железа. Медь обладает хорошей технологичностью, прокатывается в тонкие листы и ленту, легко полируется, паяется и сваривается. Также у неё высокая тепло- и электропроводность, пластичность и коррозийная стойкость. Большую часть выплавляемой меди используют для производства эл. проводов и кабелей. Важное значение – примеси. В качестве проводникового материала используют эл-литическую медь М1, М0, М00. Недостатки: высокая плотность, плохая обрабатываемость резанием и низкие литейные качества. В качестве легирующих добавок используют цинк, олово, свинец, алюминий, марганец, бериллий. Наиб. распространёнными конструкционными сплавами являются латуни и бронзы. Латуни-сплавы меди с цинком (30-38%цинка), хорошо обрабатываются резанием, высокая механическая прочность. Сплавы с большим содержанием цинка отличаются высокой хрупкостью, пластичны, высокая коррозийная стойкость, обрабатываются давлением в горячем состоянии, небольшая ликвация, малая усадка, высокая жидкотекучесть. Чем больше меди в латуни, тем она пластичнее, тепло- и электропроводность. Для повышения механ. и хим.стойкости производят легирование латуней путём введения легир.добавок(свинец-улучшает обрабатываемость латуней резанием и фрикционные свойства, олово-прочностные свойства, кремний-твёрдость, прочность, литейные свойства).продукты-полуфабрикаты-полосы, ленты, проволоки, листы(из них делают детали, радиаторные трубки, снарядные гильзы, трубопроводы)обозначаются Л85(85% меди, 15-цинка). томпаки-двойные латуни с максим.содержанием меди 88-97%(высокая коррозийная стойкость, свариваемость со сталью, механ. и литейные свойства)Бронзы-сплавы меди с добавками олова, алюминия, кремния(маркировка Бр), хорошие литейные свойства, пластичность, обрабатывание резанием, коррозийная стойкость. Сплавы меди с никелем – мельхиоры(М). Алюминий – металл серебристо-белого цвета, в 3 раза легче железа. Химически стоек, невысокие механические свойства, небольшая жидкотекучесть, прочность, высокая пластичность, плохая обработка резанием, низкие литейные свойства. Производство: эл.провода, кабели, предметы дом.утвари, фольга, бидоны, консервные банки, сосуды, зеркала, антенны, большие тел.экраны, строительство. Проводится легирование(медь, магний, кремний)-высокая прочность, малая плотность и пластичность, повышается прочность, твёрдость.деформируемые сплавы(обработка давлением)-дуралюмины(Д)-невысокая прочность, хорошая пластичность. Произ-во:трубы, фасонные профили, листы, плиты.литейные сплавы-Аl+кремний=силумины(АЛ)

19. обработка давлением – группа технологических процессов изготовления деталей или заготовок, основанных на использовании способности металлов и сплавов под действием внешних сил деформироваться. Обработка давлением даёт возможность получать детали сложной формы, улучшать свойства сталей, высокая производительность и экономичность. пластическая деформация – сложное явление, при котором изменяется не только форма исходной заготовки, но и кристаллическая структура металла, его механ. и физ. свойства, зависит от технолог. режима (температура, степень и скорость деформации).Обработку давлением можно проводить в горячем и холодном состоянии(искажается кристалл.решётка, металл стал волокнистого строения, при быстром охлаждении – холодные трещины).наклёп-напряжение в металле, увеличение прочности и твёрдости, снижение пластичности вследствие искажения кристалл.решётки.температурный интервал ковки – t, при которой металл находится в наиболее пластичном состоянии и обладает min сопротивлением деформированию. Нагревательные печи:пламенные печи-нагрев крупных заготовок, затраты 10-15% от себестоимости продукции. Электр.печи – нагрев всей заготовки под действием индукционных токов. По распределению тепла: камерные(2,5 м2)-t одинакова по всему печному пространству, нагревают мелкие заготовки; методические-состоят из нескольких зон, в каждой своя t. В зависимости от типа производства, формы и размеров изделий применяют следующие методы обр-ки давлением:прокатка, ковка, штамповка, волочение и прессование.

20. Ковка – метод обработки Ме давлением. Ковка(свободная)-свободное течение Ме в стороны, экономически выгодна в условиях мелкосерийного и единичного производства. Исходные заготовки – стальные слитки, сортовой прокат.свободная ковка бывает ручной и машинной, машинная на ковочных молотах(деформирование за счёт энергии) и прессах. Основные операции свободной ковки:протяжка(вытяжка), разгонка(уширение), надрубание и рубка, высадка, осадка, гибка, прошивка, кузнечная сварка, закручивание. Инструмент для ручной ковки: для обработки(кувалды, ручники, гладилки, прошивки, зубила, обжимки), удержания(клещи и наковальни) и измерения поковок(линейки, угольники).технологический процесс состоит из подбора и нагрева заготовки, собственно ковки на молоте и прессе, отделки и контроля полученной поковки. для механизации используют краны, кантователи, кузнечные машины с программным управлением. Штамповка -способ обработки Ме давлением, при котором форма получаемой поковки определяется внутренними очертаниями полости инструмента(штампа).Штамповка бывает объёмная и листовая. Объёмная-Ме заготовки принудительно перераспределяется в полости штампа. Основной технико-эконом. показатель штамповки – стойкость штампа, оцениваемая количеством деталей, кот.можно получить в штампе до выхода его из строя. Штампы изготавливают из инструм.легиров.сталей марок Х12, 7Х3, 6ХВГ. Объёмная штамповка бывает холодная(сравнительно небольшие поковки) и горячая(более крупные поковки)-более высокая точность, качество, производительность, но высокая стоимость и небольшая масса заготовок, основные её операции:разделка проката на мерные заготовки, нагревание заготовок, штамповка и термич.обработка поковок, обрубка и отделка, оборудование-молоты и ковочные машины.Основные способы объёмной штамповки: в открытых(выход части Ме заготовки в облойную канавку, изготавливают заготовки для шатунов, шестерён, крестовин) и закрытых штампах(не имеет выхода для избытка Ме, снижение трудозатрат, расхода Ме, конструктивно сложны и быстро изнашиваются). В штампах может быть 1 или несколько ручьёв.способ холодной высадки(1 из разновидностей объёмной штамповки), изготовление крепёжных деталей, заклёпок, применяют 1-,2- и 3-ударные холодновысадочные автоматы, заготовка калиброванная проволока или прутики. Листовая штамповка(качество, точность), исходный материал листы, полосы, ленты, для резки-ножницы или прессы, изготавливают детали обшивки машин, приборов. Ме посуду.

21. прокатка – процесс обжатия заготовки между вращающимися валками прокатного стана с целью придания ей требуемой формы и размеров. Продукция:металлопрокат. Форма поперечного сечения – профиль, сортамент – перечень наименований профилей, содержащих сведения об основных их размерах и технич.характеристиках. Сортамент делится на основные группы: сортовой прокат, листовой прокат, трубы и профили спец.назначения. исходная заготовка: стальной слиток массой до 25т. Сортовой прокат подразделяют на простой(простая геом.форма сечения-круг, квадрат, 6-гранник) и фасонный(тавр, сталь угловая, швеллер). Листовой прокат разделяется на тонко-(до 4 мм) и толстолистовую(более 4 мм) сталь. Трубы бывают сварные(до 1420 мм) и бесшовные(прокатываются с наружным диаметром 30-650 мм). К профилям спец.назначения относятся заготовка вагонной оси, зубчатые колёса. Технолог.процесс прокатки включает обязательные операции: подготовка исходного материала, его нагрев, удаление окалины(гидроочистка), прокатка и отделка. Прокатка листов, полос и фольги производится в валках с гладкой рабочей поверхностью, для получения фасонного проката используют калиброванные валки с ручьями, совмещённые ручьи 1 пары валков образуют калибры.при пропускании прокатываемой заготовки происходит её превращение в необх.профиль. горячекатаный лист скатывается в рулоны, поступает на холодную прокатку. Отделочные операции: резка на мерные куски, правка, удаление поверхн. дефектов, контроль качества и маркировка.

22.Волочение – процесс обжатия Ме заготовки путём её протягивания через инструмент с отверстием, размеры которого меньше исходных размеров заготовки, производится в холодном состоянии на волочильных станках, применяют для калибровки горячекатаного сортового проката, получения проволоки, фасонных профилей, в результате изделие получает точные размеры, качественную поверхность, инструмент-волочильные доски(волоки) из инстр.сталей У8-10, Х12М. заготовки протягивают через глазкИ. Технолог.процесс включает: предварительная термическая обработка, декапирование-подготовка поверхности путём травления в соляной кислоте, отделка готовой продукции(правка, удаление дефектов, маркировка).по принципу работы волочильные станы бывают с прямолинейным движением тянущих устройств(изготавливают прутки, трубы) и с круговым движением протягиваемого Ме(непрерывное волочение проволоки и тонкостенных труб, готовая продукция сматывается в бунты на ведущем барабане). по количеству фильер барабанные станы бывают 1-(для изготовления толстой проволоки d=1-6мм) и многократного(для получения тонкой(0,01-1мм)проволоки) волочения. Сущность: в трубную заготовку, протягиваемую через волоку, вставляется длинная оправка, свободный конец которой закреплён. Для уменьшения сил трения и повышения срока службы процесс волочения ведут в разных смазочных средах.

23. Литейное производство –технологический процесс получения Ме заготовок путём заливки расплавленного Ме в специально приготовленные формы, продукция – отливки, предусматриваются припуски (часть Ме, который снимается в процессе обработки отливки на Мережущих станках).Преимущества: получение разных по массе и конфигурации фасонных отливок из чугуна, стали, цветных Ме, простота и невысокая стоимость заготовок, высокий коэффициент использования Ме. Толщина отливок-0,5-500 мм. Продукция: поршни и блоки цилиндров двигателей внутр.сгорания, рабочие колёса центробежных насосов, лопатки турбин. Задачи: повышение размерной точности отливок, снижение припусков на обработку, повышение производительности, улучшение условий труда, экономия. В связи с количеством использования литейной формы различают разовые(из песчано-глинистых, песчано-смоляных формовочных смесей) и постоянные(Ме). Применяются сплавы, имеющие высокие литейные свойства: высокая жидкотекучесть, небольшая усадка, ликвация, малый газопоглощение(чугуны, стали, бронзы, латуни, цинк). Для выплавки чугуна и стали в качестве исходных материалов (шихты) используют литейные, передельные чугуны, чугунный или стальной лом, ферросплавы. Применяют индукционные высокочастотные печи, вагранки (шахтные печи, выложенные изнутри огнеупорным кирпичом). В зависимости от масштабов производства, размеров и форм отливки получают: литьё в песчано-глинистые формы, по выплавляемым моделям, в постоянные и оболочковые формы, литьё под давлением и центробежное литьё.

24.разовые песчано-глинистые формы выполняются объёмными, их получают уплотнением спец.материалов, называемых формовочными смесями (они пластичны, прочны, газопроницаемы, противопригарны). Их делают из кварцевого песка, особой формовочной глины, добавляют мазут, опилки, графит.исходные материалы перемещиваются в спец.машинах-бегунах, которые могут быть вертикальными или горизонтальными. Отверстия и различные полости в отливках получают с помощью спец.фасонных вставок-стержней(хорошая газопроницаемость, выбиваемость, непригораемость). Стадии: изготовление модельных комплектов, приготовление формовочных и стержневых смесей, изготовление литейных форм и стержней, сборка форм, получение литейного сплава, заливка форм, выбивка отливок из форм, их очистка и обрубка. Модельный комплект – технологическая оснастка, включающая литейную модель(немного изменённую копию отливки, служит для образования отпечатка, могут быть цельными и разъёмными), стержневой ящик(инструментальная оснастка, предназначенная для получения стержней), знаки(спец.выступы, образующие в форме углубления, куда перед заливкой устанавливаются стержни), модельные плиты(для закрепления 1 или нескольких моделей и элементов литниковой системы), модели литниковой системы. Имеются выпоры(для вывода газов из полости формы), прибыли(предотвращение образования усадочных раковин). Литейную форму изготавливают путём уплотнения формовочной смеси по модели(формовка).изготовление формы, набивку и уплотнение формовочной смеси производят в опоках(спец.рамках).подготовленная форма заливается непрерывно, для заливки 0 ручные и механизированные ковши. Отливки выбивают на спец.вибрационных решётках.все отливки подвергаются зачистке, в ходе которой убирают прибыли, выпоры, литники, заусеницы, заливы, заглаживают линии разъёма. Недостатки этого способа: невысокая точность отливок, большой грузооборот формовочных материалов, высокая трудоёмкость.

25. используются разовые оболочковые формы, выплавленные из легкоплавких моделей с огнеупорным покрытием. Этим способом получают мелкие детали сложной конфигурации. Для модельных составов используют парафин, стеарин, церезин или их смеси. Модели получают путём запрессовки расплавленного модельного состава в Ме пресс-формы. Мелкие модели группируют в блоки, собирая их на общем стояке (экономия Ме, повышается производительность труда) – "ёлки", присоединение осуществляется при помощи нагревательного ножа или электропаяльника.формирование огнеупорной оболочки: окунание блока в ванну со спец.керамической обмазкой. Покрытие состоит из 3-5 слоёв. Затем "ёлки" обжигают в печах при t=900-950, из форм удаляются остатки парафина, завершается процесс их твердения. Заливка жидким Ме осуществляется в горячие формы после прокаливания (центробежным способом).после охлаждения песок легко удаляют при опрокидывании ящиков. После вибрации, во время которой отваливается оболочка формы, отливки зачищают на наждаках и направляют в цех для обработки. Этот способ также называется точным литьём: уменьшается механ.обработка, расход Ме на стружку, облегчается изготовление деталей из труднообрабатываемых сплавов, технически сложно и продолжительно, высокая стоимость.

26. Сущность: получение отливок путём заливки расплавленного Ме в Ме форму – кокиль. Неразъёмные кокиля: для получения отливок простой конфигурации. Разъёмные: для сложных. Изготавливают их из серых чугунов или легированных сталей, стойкость зависит от материала и размеров отливки. Для увеличения срока служба и улучшения качества отливок внутр.поверхность покрывают облицовками и красками (тонкое огнеупорное покрытие). Внутр.полости в отливках получают путём применения Ме стержней из стали У7-10. рабочая t=200-300, что смягчает тепловой удар, удлиняет срок службы формы. Обычно используют цветные сплавы, обладающие меньшей t плавления и меньшей склонностью к образованию трещин. Операции: подготовка кокиля к заливке, заливка жидким Ме, охлаждение отливки до её затвердевания, раскрытие кокиля и удаление заливки, зачистка отливки. Этот способ повышает производительность, улучшаются механ.свойства, уменьшается брак, снижается трудоёмкость заливки, выбивки и очистки литья, снижается себестоимость, улучшаются условия труда. Недостатки: трудность получения тонкостенных отливок, высокая трудоёмкость изготовления сложных Ме форм.

27. термическая обработка представляет собой комплекс операций теплового воздействия, проводимых в определённой последовательности с целью изменения свойств сплава путём изменения его структуры. Ей подвергается половина объёма стали, слитки, отливки, сварные соединения. В основе лежит явление аллотропии. Технологические параметры: t и скорость нагрева, длительность выдержки и скорость охлаждения. В зависимости от режимов обработки различают виды термической обработки: закалка, отпуск и отжиг. Закалка – вид упрочняющей термич.обработки, для повышения твёрдости, износостойкости, упругости стали, но сталь становится очень хрупкой. Главное отличие: высокая скорость охлаждения. В зависимости от скорости охлаждения сталь может иметь структуру мартенсита, сорбита или троостита. Мартенсит (высокая твёрдость, прочность, хрупкость) – перенасыщенный твёрдый раствор углерода в Fe альфа.t нагрева = 30-50. скорость охлаждения выше 150. закалочные среды: вода, водные растворы щелочей и солей, минеральные масла. Для закалки несложных деталей используют охлаждение в 1 закалочной среде. (неравномерное охлаждение, термические напряжения, мала опасность образования трещин). Для более сложных деталей – прерывистая закалка (в 2 средах): нагретую деталь сначала опускают в воду, а потом в масло для окончательного охлаждения. Ступенчатая закалка: детали охлаждают в расплавах солей, подогретом масле (t=300-350), потом охлаждают на воздухе (min напряжения, нет горячих трещин, нет деформаций). Закаливаемость – способность стали принимать закалку (приобретать высокую твёрдость после закалки детали). Прокаливаемость – глубина проникновения закалённой зоны, зависит от хим.состава стали, t и времени нагрева. Нагрев производится в печах различной конструкции с эл. или пламенным обогревом. После закалки в стали остаются напряжения. Отпуск – конечный процесс термической обработки. Существует 3 вида: низкий, средний и высокий. Низкий: t=150-200, время 1-1,5 часа, прочность и вязкость повышаются, применяют для режущего, измерительного инструмента из углеродистых и низколегированных сталей, средний: t=300-450, время 1-8 ч, результат – мартенсит переходит в троостит, высокая твёрдость, прочность, упругость и вязкость, подвергают углеродистые и легированные стали (пружины, рессоры). Высокий: t=500-650, время 1-8 ч, снимаются напряжения, образовывается сорбит отпуска, назначают для конструкционных среднеуглеродистых сталей. Отжиг производится для снижения твёрдости, увеличения пластичности, вязкости и обрабатываемости стали. Подвергаются отливки, сварные конструкции. Результат: снижаются напряжения, выравнивается хим.состав. виды отжига: смягчающий(полный, неполный), диффузионный, рекристаллизационный, для снятия остаточных напряжений.

28. химико-термическая обработка – диффузионное насыщение поверхностных слоёв сталей различными элементами. Применяют для повышения твёрдости, износостойкости, сопротивления усталости. Преимущества: легко регулировать качество поверхностного слоя, получить детали малой толщины. Недостаток: длительный процесс, большая себестоимость. 3 стадии: диссоциация активной среды(хим.реакции в исходной среде, диффундирующие элементы выделяются в хим.активном состоянии), адсорбция химически активных частиц на поверхности стали(частицы попадают на поверхность, поверхность насыщается диффундирующим элементом), диффузия адсорбированных частиц в глубь Ме(образование твёрдых растворов или хим.соединений в результате проникновения частиц в кристалл.решётку). операции: цементация, азотирование, цианирование. Цементация – технолог.процесс диффузионного насыщения поверхности стали углеродом, ей подвергаются износостойкие детали с вязкой сердцевиной. После цементации детали подвергают закалке, низкому отпуску и шлифованию. Исходная среда – карбюризатор(древесный уголь). Детали укладывают в Ме ящики, пересыпают карбюризатором, накрывают крышкой, обмазывают огнеупорной глиной, для контроля ставится стальной стержень. T=920-930, время 8-9 ч, проникаемость 0,8-0,9мм.при нагреве ящика 2С+О2=2СО, реакция карбонатов с древесным углём: ВаСО3+С=ВаО+2СО, при соприкосновении с поверхностью стальной детали: 2СО=СО2+Св атомарном виде. Азотирование – насыщение поверхности стали азотом, карбюризатор – аммиак, t=600-700, аммиак распадается: 2NH3=2Nат=3H2. при этом N вступает в хим.реакцию с другими хим.элементами и образует нитриды, которые очень твёрдые, после этого обработка не нужна. Наибольший эффект получается при взаимодействии с легированными сталями. Очень долгий и дорогой процесс. Цианирование – одновременное насыщение поверхности стали С и N. Карбюризатор – смесь метана и аммиака. Процесс быстрый и экономичный, но дорогой(цианиды). t=820-870, в ванне, время 1-6 ч, применяют для упрочнения валов, осей, зубчатых колёс.

29.=27, про оборудование нет ничего.

30.=28

31. поверхностная закалка – процесс кратковременного нагрева поверхностного слоя детали до температуры закалки и последующего быстрого его охлаждения, её можно осуществить только если обеспечивать сверхбыстрый нагрев детали, при этом деталь должна быть нагрета лишь на небольшой глубине. Закалка токами высокой частоты (ТВЧ):деталь помещают в переменное магнитное поле ТВЧ на поверхности генерируются токи Фуко, толщина слоя зависит от частоты тока(чем выше частота, тем ниже толщина), после ТВЧ все детали подвергаются низкотемпературному отпуску. Высокопроизводительный процесс, улучшает санитарно-гигиенические условия труда, дорого стоит.

32. механическая обработка резанием на Мережущих станках – один из методов размерной обработки заготовок деталей машин, её доля 30-70% трудоёмкости. Обрабатывают зубчатые колёса, шлицы, резьбы. Обрабатывающая система(СПИЗ): станок, приспособление, инструмент, технологич.среда, устройства измерения и контроля. Перед обработкой будущая деталь – заготовка – предмет труда, из которого изменением формы, размеров, свойств поверхности и материала изготавливают деталь. Слой материала, удаляющийся с поверхности для повышения свойств – припуск. В процессе обработки резанием образовывается стружка. Важный элемент – технолог.среды (смазочно-охлаждающие жидкости (СОЖ): растворы спец.масел в воде(эмульсии), растительные и минеральные масла). Основные способы механ.обработки деталей машин: точение, сверление, фрезерование, шлифование, строгание, выбор способа зависит от требований точности, шероховатости поверхности, вида заготовки, её размеров, припуска. Для большинства случаев применяют стандартный режущий инструмент. Для обработки стали: Т15К6, для чугуна: ВК6, ВКЗМ. Обработка должна происходить при оптимальных режимах: наилучшее сочетание скорости и глубины резания, подачи.

33. Обработка в центрах – 1 из наиболее распростр.способов обработки наруж.поверхностей на токарных станках. Для передачи используют планшайбу или патрон и хомутик, при обработке на больших скоростях применяют вращающиеся задние центры с шарикоподшипниками. В крупносерийном производстве используются поводковые патроны с плавающими центрами и упором в торец вала. Короткие и жёсткие заготовки обрабатывают в патронах. Для точения используются проходные, подрезные и отрезные резцы, применяют многогранные пластины с механ.креплением. наружные поверхности обрабатывают черновыми или чистовыми резцами с продольной подачей. Черновую обработку вала выполняют по схемам, выбор её зависит от величины припуска, диаметров и длины ступеней. В крупносерийном производстве ступенчатые валы обрабатывают на многорезцовых станках-полуавтоматах, при этом имеет место принцип совмещения технолог.переходов. для снижения интенсивности изнашивания рабочих шеек вала применяют способы поверхностного упрочнения: индукционная закалка токами высокой частоты (ТВЧ), шлифование (глубинное, наружное круглое, наружное бесцентровое), полирование, притирка, суперфиниширование, накатывание.

34. отверстия детали бывают цилиндрические гладкие, ступенчатые, фасонные, они могут быть открыты с 2 сторон или с 1(глухие). Обработка может производиться со снятием (лезвийный – сверление, зенкерование, развёртывание, растачивание и протягивание, и абразивный инструмент-шлифование, хонингование) и без снятия стружек – калибровка с помощью выглаживающих прошивок и шариков, раскаткой.

Сверление, 2 способа: 1-вращается сверло, осуществляет подачу, деталь неподвижна – обработка на сверлильных станках, 2-вращается заготовка, подача осуществл.перемешивающимся в осевом направлении инструментом. Свёрла бывают различных видов: нормальные, для глубокого сверления, спиральные, спец.спиральные, кольцевые.

Зенкерование – для повыш.точности отверстий после сверления и снижения шероховатости из поверхности, режущий инструмент – зенкер (цельный, насадный), повышается точность, исправляется искривление оси после сверления.

Развёртывание – более точные размеры и шероховатость, выполняется после сверления, зенкерования или растачивания. Развёртки рассчитаны на снятие небольшого припуска, много зубьев. Развёртки бывают: ручные, машинные, цельные, раздвижные. В массовом производстве применяют комбинированный инструмент: сверло-зенкер, сверло-развёртка. Растачивание производится на станках токарной группы, на расточных агрегатных станках, инструмент – расточные резцы, головки, блоки, пластины. Расточке подвергаются отлитые, прошитые или просверлённые отверстия больших диаметров. Протягиванием обрабатываются цилиндрические, шлицевые отверстия, инструмент – протяжка (зубья вдоль инструмента). База – торец детали, недостаток - высокая стоимость протяжек.

Шлифование – для обработки отверстий у закалённых деталей с точностью 5-7 квалитетов и шероховатостью 1,25-0,32 мкм. шлифование отверстий можно производить при вращающейся заготовке, закреплённой на патроне (самый распространённый,), на обычных внутришлифовальных станках, при неподвижной заготовке на планетарно-шлифовальных станках, при вращающейся незакреплённой детали.

Хонингование (отделочно-доводочный метод обработки отверстий) – шлифованное или расточенное отверстие обрабатывают спец.вращающейся хонинговальной головкой (хоном). В качестве смазочно-охлаждающей жидкости применяется керосин, лёгкое соляровое масло. Применяют для обработки двигателей внутр. Сгорания, цилиндров гидропередач.

35. Краткая характеристика основных способов обработки плоских поверхностей, применяемый инструмент

. Наиболее широкое применение при обработке плоских поверхностей получили строгание, фрезерование и шлифование. Строгание производят на продольно-строгальных и поперечно-строгальных станках. При работе на этих станках не требуется сложных приспособлений и инструментов. Производительность сравнительно невысока вследствие значительных потерь времени на обратные холостые ходы режущего инструмента. Скорость резания при строгании сравнительно невелика. Строгание, как и точение, разделяют на черновое и чистовое. При черновом строгании на продольно-строгальных станках глубина резания может достигать 20 мм и более, скорость резания – 10-20 м/мин. Чистовую обработку вследствие тихоходности строгальных станков производят с малой подачей или резцами с широкой режущей кромкой (шириной 20-40 мм) при большой подаче (10-25 мм/дв. ход). К классу строгальных относятся и долбежные станки. Для обработки несквозных отверстий долбление можно считать основным методом. Вследствие низкой производительности строгальных станков процесс строгания по возможности заменяют фрезерованием. В настоящее время фрезерование является наиболее распространённым и производительным методом обработки плоских поверхностей. Оно осуществляется цилиндрическими и торцевыми фрезами. Фрезерование торцевыми фрезами более производительно, чем цилиндрическими. Обработку цилиндрическими фрезами производят двумя видами – встречным и попутным фрезерованием. В первом случае вращение фрезы направлено против подачи, а во втором – направление подачи совпадает с направлением фрезы. При встречном фрезеровании толщина стружки постепенно увеличивается при резании каждым зубом, а при фрезеровании с попутной подачей толщина стружки постепенно уменьшается, обеспечивается более высокая производительность и более высокое качество обработанной поверхности. Точность фрезерования зависит от типа станка, инструмента, режимов резания и других факторов. При фрезеровании плоскостей торцевыми фрезами точность обработки получается по 8-11-му квалитетам, а шероховатость поверхности Ra = 2,5-1,25 мкм. Фрезерование плоскости торцевыми фрезами осуществляется главным образом на вертикально-фрезерных станках. В крупносерийном и массовом производстве преимущественно применяются специализированные многошпиндельные продольно-фрезерные и многоцелевые станки. Шлифование плоских поверхностей применяется как для черновой, так и для чистовой обработки. Припуск на черновое шлифование применяется значительно ниже, чем для фрезерования. Черновое шлифование плоских поверхностей экономически целесообразно применять в тех случаях, когда высокая твёрдость материала затрудняет использование фрезерования. Плоскости можно шлифовать периферией или торцом круга на плоскошлифовальных станках с прямоугольным или круглым столом.

36. Технологическая подготовка производства и единая система технологической документации

При изготовлении изделий с целью их конкурентной способности производится достаточно частая смена выпускаемых изделий, при этом каждое новое изделие должно иметь более высокий технический уровень. В современных условиях сроки стабильного выпуска изделия не больше 3 шт. В промышленности технический уровень нов. видов изделий и сроки освоения их выпуска в значительной степени определяются технологической подготовкой производства (ТПП). Тпп – это комплекс организационных и инженерных работ по разработке технологий, изготовлению необходимой технологической оснастки, установке и освоению нового оборудования и отладке всех операций технологического процесса изготовления нового изделия. При разработке технологического процесса изготовления деталей решаются следующие задачи:

выбор заготовки и определение её размеров; разработка маршрутной технологии; разработка технологических операций и их последовательность; выбор оборудования, на котором необходимо выполнить операцию; выбор элементов режима резания; определение размера работы; определение To и Tвсп; определение средств контроля; сдача изделия на склад готовой продукции. Технологическая операция является основным элементом производственного планирования и учёта. По операциям определяют трудоёмкость процесса, необходимое оборудование, инструмент, приспособления, квалификацию рабочих. На каждую операцию составляется вся плановая, учётная и технологическая документация. Операции, входящие в состав технологического процесса, выполняют в определённой последовательности. Содержание, состав и последовательность выполнения операций определяют структуру технологического процесса. Последовательность прохождения заготовки детали или сборочной единицы по цехам и производственным участкам предприятия при выполнении технологического процесса изготовления или ремонта называют технологическим маршрутом. Различают межцеховой и внутрицеховой технологические маршруты.

37. Исходные данные и последовательность технологических расчётов механической обработки. Обычно технологическую документацию на выполнении технологического процесса разрабатывают в следующей последовательности:

1) выбирают тип производства и организационную форму сборки, при это должен быть задан чертёж детали и программа выпуска

2) выбирают вид заготовки и определяют её размеры, т.е. чтобы соответствовали виду

3) устанавливают способ обработки и указывают последовательность технологических операций, эту последовательность записывают в маршрутную карту.

4) для каждой операции, указанной в маршрутной карте, выбирают металлорежущие оборудование (выбирают тип станка).

5) выбирают режущий инструмент

6) назначают режимы резания на выбранных станках по каждой операции и записывают их в операционной карте, при этом операционная карта составляется для каждой операции, содержащейся в маршрутной карте.

7) разрабатывается технология контроля, т.е. какие измерительные средства используются для контроля тех или иных параметров детали.

8) определяются нормы времени на обработку по каждой операции, т.е. определяется нормирование по каждой операции и записывается в операционную карту.

9) определяется квалификация работы, т.е. к какому разряду можно отнести эту работу

10) производиться технико-экономическая оценка эффективности разработанного технологического процесса

11) Производиться оформление технологического документа.

38. Основные сведения о нормировании технологического процесса механической обработки

Задачей нормирования станочных операций является разработка технически обоснованных норм времени, которые необходимы для выполнения данной операции. Операция – законченная часть технологического процесса, выполняемая на одном рабочем месте. В общем случае время, необходимое для выполнения одной операции (Tшт) состоит из оперирующих составляющих: Tшт = To + Tв + Тоб + Tл. To – основное или технологическое время, в течение которого идёт непосредственная обработка заготовки на металлорежущих станках. Тв – вспомогательное время в течение которого рабочий подготавливает рабочее место к выполнению операций. Тоб – время, необходимое для того, чтобы убрать станок. Тл – время на естественные потребности, личное. То = l * I / n * s l – ход инструмента направления подачи (если сверление глубина отверстия; для точения длина поверхности, которую надо проточить). i – количество рабочих ходов. n – количество оборотов в минуту. S – подача.

39. Оценка технико-экономической эффективности технологических процессов обработки металлов резанием

Существует много методов размерной обработки заготовок деталей машин. Однако среди этих методов основное место принадлежит механической обработке резанием на металлорежущих станках. Доля механической обработки весьма значительна и во многих случаях составляет от 30 до 70 % трудоёмкости изготовления изделия. Большинство методов механической обработки резанием позволяет получать различные сложные поверхности, поэтому обработка резанием является в настоящее время основным способом получения заданной точности и качества поверхности деталей. Для материального осуществления процесса резания создаётся обрабатывающая система, включающая станок, приспособление, инструмент, технологическую среду, необходимые контрольно-измерительные и регулирующие устройства. Часто из этой системы выделяют лишь её механическую часть – систему станок – приспособление – инструмент – заготовка (СПИЗ). До обработки будущая деталь называется заготовкой. Под заготовкой понимают предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь. Заготовку перед первой технологической операцией называют исходной заготовкой. Слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности, называют припуском. Снятый с заготовки металл образует стружку. Механическая обработка требует значительных затрат энергии. Важнейшим элементом технологического обеспечения операций обработки заготовок резанием являются технологические среды. Традиционными технологическими средами служат различные смазочно – охлаждающие жидкости (СОЖ). СОЖ оказывает существенное влияние на процесс резания и качество обработанной поверхности. К числу традиционных СОЖ относятся растворы специальных мыл в воде (эмульсии), растительные и минеральные масла и др. При правильно подобранных составах технологических сред стойкость режущего инструмента может быть повышена в 4-8 раз.

40. Припуск на обработку и его технико-экономическое значение

Большинство деталей получает окончательную форму и размеры лишь после обработки на металлорежущих станках. До обработки будущая деталь называется заготовкой. Часть металла, которая снимается с заготовки в процессе обработки, называется припуском. Снятый припуск переходит затем в стружку. В современном машиностроении в стружку переходит обыкновенно в серийном производстве 25 – 28 % металла, что считается нормальным. Поэтому основной задачей современного машиностроения является максимальное приближение заготовки по форме и размерам к готовой детали. Именно в этом случае припуск будет наименьшим и, следовательно, в отходы будет уходить наименьшее количество металла.

41. Краткая характеристика основных видов инструментальных материалов

В качестве инструментальных материалов могут быть использованы: 1) углеродистые инструментальные стали (У7, У8, У9, У10, У11, У12, У13) – эти стали после закалки сохраняют работоспособность до температуры 200 – 250 градусов, поэтому используют их главным образом для слесарного инструмента, штампов для холодной обработки металлов, некоторых видов свёрл, измерительного инструмента; 2) легированные инструментальные стали (9КС, ХВГ, 13Х) – они сохраняют работоспособность до 350 – 400 градусов, из них изготавливают фрезы, свёрла, развёртки; 3) быстрорежущие стали (Р9, Р18, Р6М5, Р6Ф5) – они сохраняют работоспособность до 650 градусов (числа после – содержание вольфрама, который придаёт жаростойкость, для удешевления добавляется молибден и ванадий); 4) твёрдые сплавы – выпускаются методом порошковой металлургии на основе карбидов титана и карбидов вольфрама (TiC, WC). Выпускаются 2 основных вида этих материалов: типа ВК: ВК6, ВК8, ВК10 – однокарбитный сплав на основе карбида вольфрама, число обозначает процентное содержание кобальта, который служит для связки; эти сплавы сохраняют работоспособность до 900 – 950 градусов, резцы типа ВК применяются для обработки чугунов и цветных металлов; типа ТК: Т15К6, Т5К10, Т30К4 – двухкарбидные сплавы (содержат TiC и WC): Т15К6 – 6% кобальта, 15% TiC, остальное – WC. Эти сплавы применяются для обработки сталей; 5) минералокерамика – материалы, полученные на основе Al2O3. Они сохраняют работоспособность до 1200 – 1300 градусов, но достаточно хрупкие, поэтому используются в том случае, когда требуется снимать небольшой припуск при небольших подачах, но при высоких скоростях резания; 6) синтетические материалы: искусственные алмазы, нитриты бора.

42. Точность обработки в машиностроении и основные причины, обусловливающие возникновение погрешностей

Экономическая эффективность использования новой техники в различных отраслях промышленности зависит от качества производимых машин, оборудования и приборов. Одним из важнейших составляющих понятия «качество» является точность. При любом виде технологического процесса нельзя получить деталь определённого заданного размера. Этот размер может быть получен лишь с большей или меньшей степенью приближения в пределах допусков обработки. Эти допуски назначаются конструктором и указываются на чертеже деталей. При этом под точностью обработки понимают степень соответствия обработанной детали форме, размерам и иным характеристикам, вытекающим из требований чертежа. И чем выше это соответствие, тем выше точность обработки. Чем выше точность, тем дороже изготовление детали.

Причины, которые вызывают возникновение погрешностей при обработке могут быть разные, но основными из них являются: деформации детали при закреплении; тепловые деформации; недостаточная жёсткость инструмента; ошибки при измерении; ошибки самого исполнителя (рабочего) и др. Точность обработки можно характеризовать следующими основными признаками: точность размеров; точность формы; точность взаимного расположения поверхностей и осей; шероховатость поверхности. Точность размеров – это отклонения линейных или угловых размеров от номинальных. Этот вид точности характеризуется величиной допусков. Под допуском в данном случае понимают такие отклонения размеров от заданных на чертеже, при которых сохраняется работоспособность изделия. Точность формы деталей и её рабочих поверхностей предполагает отклонение от правильной формы деталей типа тела вращения. К основным видам отклонения от поверхностей и осей от точного взаиморасположения относятся: непараллельность; неперпендикулярность; несоосность; неконцентричность; непересечение осей и др.

43. Качество поверхностей деталей машин после механической обработки и факторы, его определяющие

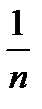

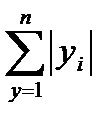

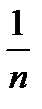

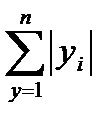

После обработки на металлорежущих станках все поверхности шероховаты. Шероховатость поверхности – совокупность неровностей с относительно малыми шагами на некоторой базовой длине исследуемого участка. Шероховатость образуется от того, что в процессе обработки на обрабатываемой поверхности остаётся след от режущего инструмента. Следовательно, любую поверхность можно представить как состоящую из отдельных выступов и впадин. Чем больше эти выступы и впадины, тем более грубой является поверхность, т.е. более шероховатой. Для более высокой точности обработки требуется менее шероховатая поверхность. Каждому способу обработки соответствует определённая шероховатость. В соответствии со стандартами шероховатость поверхности оценивается в основном двумя параметрами: 1) среднее арифметическое отклонения профиля Ra; 2) высота микроповерхности профиля Rz. Ra =

При контроле деталей шероховатость поверхности можно оценить качественным и количественным методом. Качественный метод заключается в сравнении обработанной поверхности с эталоном, шероховатость которого известна. Этим методом пользуются в цеху. Количественный метод оценки шероховатости заключается в измерении параметров Ra и Rz с помощью различных приборов (профилографы, профилометры).

При контроле деталей шероховатость поверхности можно оценить качественным и количественным методом. Качественный метод заключается в сравнении обработанной поверхности с эталоном, шероховатость которого известна. Этим методом пользуются в цеху. Количественный метод оценки шероховатости заключается в измерении параметров Ra и Rz с помощью различных приборов (профилографы, профилометры).

44. Влияние качества поверхности на эксплуатационные свойства деталей машин

Одной из важнейших эксплуатационных характеристик деталей является износостойкость поверхностей. Износостойкость деталей определяется способностью её поверхностного слоя сопротивляться разрушению под действием сил трения. В условиях эксплуатации быстрый износ машины приводит к простоям, что вызывает значительные материальные и трудовые затраты. Величина сил трения и интенсивность изнашивания деталей в значительной степени связаны с шероховатостью поверхности, являющейся одним из основных параметров качества поверхностного слоя детали. Из-за неровностей на поверхности соприкосновение трущихся деталей в начальный период работы происходит не по всей номинальной площади, а лишь по вершинам неровностей. В результате возникают большие давления, обусловливающие интенсивный износ деталей. Одновременно между трущимися поверхностями быстро увеличивается зазор. Этот период работы машины называют приработкой. После приработки процесс изнашивания протекает более медленно и становится достаточно стабильным на весь период эксплуатации машины. Шероховатость поверхности оказывает значительное влияние и на усталостную прочность деталей. Явление усталости возникает при циклических нагрузках. От качества обработанной поверхности в некоторой степени зависит и её коррозионная стойкость. Причиной потери работоспособности многих деталей машин является усталость материала деталей. Долговечность деталей во многом зависит от их коррозионной стойкости. С понижением шероховатости коррозионная стойкость поверхности повышается. Наклёп и остаточные напряжения сжатия в поверхностном слое повышают усталостную прочность, а остаточные напряжения растяжения снижают её.

45. Шероховатость поверхности после механической обработки, параметры шероховатости и методы их оценки

После обработки на металлорежущих станках все поверхности шероховаты. Шероховатость поверхности – совокупность неровностей с относительно малыми шагами на некоторой базовой длине исследуемого участка. Шероховатость образуется от того, что в процессе обработки на обрабатываемой поверхности остаётся след от режущего инструмента. Следовательно, любую поверхность можно представить как состоящую из отдельных выступов и впадин. Чем больше эти выступы и впадины, тем более грубой является поверхность, т.е. более шероховатой. Для более высокой точности обработки требуется менее шероховатая поверхность. Каждому способу обработки соответствует определённая шероховатость. В соответствии со стандартами шероховатость поверхности оценивается в основном двумя параметрами: 1) среднее арифметическое отклонения профиля Ra; 2) высота микроповерхности профиля Rz. Среднее арифмитическое отклонение профиля Ra определяется по формуле: Ra =

, где y – расстояние между любой точкой профиля и средней линией. При контроле деталей шероховатость поверхности можно оценить качественным и количественным методом. Качественный метод заключается в сравнении обработанной поверхности с эталоном, шероховатость которого известна. Этим методом пользуются в цеху. Количественный метод оценки шероховатости

, где y – расстояние между любой точкой профиля и средней линией. При контроле деталей шероховатость поверхности можно оценить качественным и количественным методом. Качественный метод заключается в сравнении обработанной поверхности с эталоном, шероховатость которого известна. Этим методом пользуются в цеху. Количественный метод оценки шероховатости

46. Понятие о размерах, отклонениях и допусках

Размеры деталей делятся на: номинальные; действительные; предельные. При этом все размеры в технической документации задают и указывают в миллиметрах. По правилам оформления машиностроительных чертежей все проставляемые на чертежах размеры должны иметь указание о требуемой точности их выполнения. Эти указания задаются обычно в виде предельных отклонений. Числовые значения, относительно которых указывают отклонения на чертежах и которые служат началом отсчёта отклонений при обработке и контроле деталей, называются номинальными размерами. Номинальный размер определяется конструктором в процессе разработки конструкции машины. Для отверстия номинальный размер – D, для вала – d. Фактическое значение величины, установленное путём измерения каждой конкретной изготовленной детали, называется действительным размером. Установленные в результате измерения годных деталей с заданной степенью точностью наибольшие и наименьшие допустимые значения действительного размера называются наибольшим и наименьшим предельными размерами. Они обозначаются: отверстия: Dmax, Dmin; для вала: dmax, dmin. Алгебраическую разность между предельными размерами и номинальным называют предельными отклонениями. Поскольку предельных размеров 2, то и предельных отклонений также 2. Верхнее предельное отклонение в соответствии с международными стандартами обозначается ES, нижнее – EI. ES = Dmax – D; EI = Dmin – D; es = dmax – d; ei = dmin – d.

Алгебраическая разность между верхним и нижним предельными отклонениями называется допуск. T = Dmax – Dmin = ES – EI Зона между верхним и нижним предельными отклонениями называется полем допуска. Чем больше поле допуска, тем детали могут быть изготовлены менее тщательно, менее трудоёмкими технологическими процессами, на менее точном оборудовании и с помощью более грубых инструментов. Наоборот, малая величина поля допуска требует более точной обработки, более трудоёмкими, а следовательно и более дорогими, технологическими операциями.

47. Метрологическое обеспечение технологического процесса изготовления деталей

Метрология – это наука об измерениях физических величин. На промышленных предприятиях вопросами метрологии занимается метрологическая служба. Метрологическая служба – это комплекс организационных и инженерных работ по обеспечению достоверности измерений. Метрологическая служба предприятия определяет параметры изделий, которые подлежат измерению и контролю, достоверность определения этих параметров, а также обеспечение производства исправными средствами измерений. Применяемые на машиностроительных мероприятиях средства измерения и контроля линейно-угловых размеров функционально подразделяются на 3 группы: меры; калибры; универсальные средства измерений. Меры представляют собой набор плиток с возможной наименьшей шероховатостью, которые используются для настройки инструмента на точный размер, т.е. для сличения показаний инструмента с эталоном. Калибры используются для контроля предельных размеров валов и отверстий. Калибры, которые используются для контроля валов, называются скобами, а для контроля отверстий – пробками. Скобы могут быть регулируемые и нерегулируемые. Для контроля резьбы – резьбовые пробки, для наружной резьбы – резьбовые кольца.

48. Общая классификация методов и средств измерений в машиностроении

Применяемые на машиностроительных мероприятиях средства измерения и контроля линейно-угловых размеров функционально подразделяются на 3 группы: меры; калибры; универсальные средства измерений.

Меры представляют собой набор плиток с возможной наименьшей шероховатостью, которые используются для настройки инструмента на точный размер, т.е. для сличения показаний инструмента с эталоном.

Калибры используются для контроля предельных размеров валов и отверстий. Калибры, которые используются для контроля валов, называются скобами, а для контроля отверстий – пробками.

Скобы могут быть регулируемые и нерегулируемые. Для контроля резьбы – резьбовые пробки, для наружной резьбы – резьбовые кольца.

49. Виды заготовок для деталей машин; припуск на обработку и его технико-экономическое значение

Большинство деталей получает окончательную форму и размеры лишь после обработки на металлорежущих станках. До обработки будущая деталь называется заготовкой. Часть металла, которая снимается с заготовки в процессе обработки, называется припуском. Снятый припуск переходит затем в стружку. В современном машиностроении в стружку переходит обыкновенно в серийном производстве 25 – 28 % металла, что считается нормальным. Поэтому основной задачей современного машиностроения является максимальное приближение заготовки по форме и размерам к готовой детали. Именно в этом случае припуск будет наименьшим и, следовательно, в отходы будет уходить наименьшее количество металла. В качестве заготовок используется обычно прокат чёрных и цветных металлов, паковки, штамповки, отливки, а также сварные заготовки. Выбор заготовки и определение её размеров зависит от типа производства и назначения будущей детали.

50. Понятие о процессе резания: методы обработки резанием и их характеристика

Большинство деталей получает окончательную форму и размеры лишь после обработки на металлорежущих станках. До обработки будущая деталь называется заготовкой. Часть металла, которая снимается с заготовки в процессе обработки, называется припуском. Снятый припуск переходит затем в стружку.

В качестве заготовок используется обычно прокат чёрных и цветных металлов, паковки, штамповки, отливки, а также сварные заготовки. Выбор заготовки и определение её размеров зависит от типа производства и назначения будущей детали. Для осуществления процесса резания заготовке и инструменту сообщается комплекс движений: движение резания; движение подачи. Движение резания (главное движение) позволяет осуществлять процесс резания, а движение подачи позволяет снимать стружку со всей обрабатываемой поверхности.

В зависимости от вида этих движений, а также от применяемого инструмента различают следующие основные способы обработки металлов резанием: точение; фрезерование; сверление; строгание; шлифование; некоторые отделочно-доводочные методы обработки. Процесс точения осуществляется на токарных станках. Токарные станки в общем количестве металлорежущих станков составляют до 75 %. На токарных станках можно обрабатывать наружные цилиндрические, конические, фасонные поверхности, производить обработку внутренних поверхностей, нарезать резьбу, производить сверление отверстий. Инструментом при обработке на токарных станках являются резцы различной формы. В зависимости от вида обрабатываемых поверхностей различают резцы: проходные; отрезные; подрезные; расточные; резьбонарезные и др. При фрезеровании главное движение придаётся инструменту (фреза), а движение подачи – заготовке. На фрезерных станках можно обрабатывать плоские поверхности, нарезать различные канавки, пазы, зубья шестерён. В зависимости от вида выполняемых работ фрезы бывают: цилиндрические; дисковые; торцевые. При сверлении главное движение (вращательное) и движение подачи (поступательное) придаются одному и тому же инструменту. На строгательных станках обрабатывают плоские поверхности. При этом инструменту придаётся главное движение, оно возвратно-поступательное. При шлифовании рабочим инструментом является шлифовальный круг, представляющий собой абразивный инструмент.

51. Элементы режима резания и их влияние на производительность механической обработки

Производительность обработки на металлорежущих станках, а также качество обработанной поверхности в значительной степени определяются режимами обработки: 1) скорость резания; 2) глубина резания; 3) подача.

Под скоростью резания понимают скорость скольжения режущей кромки инструмента относительно обрабатываемой поверхности. Скорость резания V для точения, фрезерования, сверления определяется по формуле: V =  (м/мин), где: D –диаметр фрезы или сверла; n – количество оборотов заготовки или инструмента в минуту.

(м/мин), где: D –диаметр фрезы или сверла; n – количество оборотов заготовки или инструмента в минуту.

Глубина резания – это толщина снимаемой стружки за 1 раз (за 1 рабочий ход). При назначении режимов обработки стремятся глубину резания выбрать такой, чтобы стружку можно было снять за 1 раз. В этом случае величина припуска будет равна глубине резания. Глубина резания: t (мм).

Подача(S) – величина перемещения инструмента за 1 оборот заготовки. S (мм/оборот, мм/двойн. ход – для строгания)

Выбранные элементы режима резания должны быть оптимальными, т.е. наивыгоднейшими, обеспечивающими необходимое качество производства при наибольшей производительности. Обычно их выбирают в зависимости от обрабатываемого материала по специальным таблицам.

2015-08-12

2015-08-12 2405

2405