Восстановление триоксида урана осуществляется непрерывным методом по технологической схеме, В реакторе восстановления порошок триоксида и электролитический водород движутся противотоком, полученная газовая фаза проходит фильтр для удаления пыли, конденсатор для удаления воды и после этого возвращается в аппарат восстановления.

Для непрерывного процесса восстановления триоксида урана применяются реакторы с перемешиваемым слоем и реакторы кипящего слоя. Процесс с перемешиваемым слоем основан на механическом перемещении триоксида урана винтовым шнеком через нагретую трубу, в которую противотоком подают водород. Трубу реактора изготовляют из нержавеющей стали, диаметр аппарата 410 мм, длина 6700 мм, толщина стенки 6 мм. Внутри трубы вращается ленточный шнек с частотой 1-10 мин-1. Шнек изготовлен из четырех кусков ленты 6,3x40 мм, для перемещения порошка в шнеке предусмотрены небольшие лопатки (рис. 9.7). Вал мешалки представляет трубу диаметром 150 мм из нержавеющей стали или инконеля. Часть трубы реактора (5,45 м) находится в электрической печи сопротивления с четырьмя зонами нагрева. Для процесса восстановления триоксида урана в рассматриваемом реакторе важное значение имеют температура восстановления, скорость подачи триоксида и скорость потока водорода. Если температура ниже оптимальной, скорость реакции падает, что приводит к снижению производительности и неполноте восстановления. Если температура выше оптимальной, частицы спекаются, что мешает восстановлению и последующему гидрофторированию.

Реакционная способность исходного триоксида урана также влияет на выбор температуры восстановления. Если триоксид обладает высокой активностью, то скорость восстановления при определенной температуре будет значительной, что приведет за счет экзотермичности процесса восстановления к интенсивному тепловыделению. Так как теплопередача в шнековых аппаратах сравнительно мало интенсивна, то может произойти спекание материала. В этом случае помогает снизить интенсивность нагрева печи.

Диоксид урана, предназначенный для производства тетрафторида урана, получают при температуре восстановления 650 °С во всех четырех зонах реактора. Если диоксид готовят для упаковки и хранения, то поддерживают температуру 800 °С, чтобы получить менее химически активный продукт. Частота вращения шнека составляет ~4 ми и время пребывания порошка оксида в аппарате —1,5 ч, расход водорода в 1,5 раза больше стехиометрического.

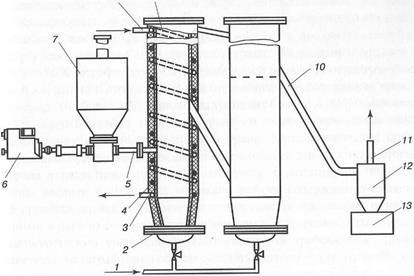

Реактор кипящего слоя состоит из двух вертикальных труб из нержавеющей стали, смонтированных рядом (рис. 9.8). Порошок триоксида урана из бункера 7 вводят сбоку в первую трубу шнековым питателем 5. Частично восстановленный продукт из первой трубы «переливается» во вторую, где реакция заканчивается. Водород подается параллельно в обе трубы (иногда он разбавляется азотом). Из второй трубы порошок диоксида урана отводится по трубе 10 в циклон 12, где отделяется от газовой фазы и поступает в сборник 13. После дополнительной пылеочистки отходящий газ направляется на сжигание.

Каждая труба реактора имеет систему нагрева и охлаждения. Трубы обогревают электропечами сопротивления. Для охлаждения используются трубки, спиралью навитые вокруг каждой трубы, через которые пропускается пар или холодный воздух. Температуру восстановления поддерживают в пределах 540—620 °С, скорость газа 0,24-0,45 м/с.

Реактор кипящего слоя имеет высокую объемную производительность. Так, при суммарной высоте обеих труб 4 м, диаметре 355 мм, объеме реактора 0,49 м3 он обеспечивает получение 250—540 кг/ч диоксида урана. Шнековый реактор длиной 6,7 м, диаметром 410 мм, объемом 0,84 м3 дает 91 кг/ч продукта при 593 °С

Рис. 9.8. Реактор кипящего слоя для восстановления триоксида урана:

1 — патрубок для подачи водорода; 2 — газораспределительное устройство; 3 — патрубок для вывода пара; 4 — электронагреватель; 5 — шнековый дозатор; 6 — электродвигатель с редуктором; 7 — бункер с исходным триоксидом урана; 8 — патрубок для ввода пара; 9 — змеевик для охлаждения реактора; 10 — труба для вывода U02; 11 — патрубок для вывода газа на пылеочистку; 12 — циклон; 13 — сборник продукта

2015-08-13

2015-08-13 1247

1247