Для концентрирования растворов в промышленности используют термическое концентрирование выпариванием в выпарных установках: одно-и многоступенчатых с выпарными аппаратами различных конструкций, с естественной и принудительной циркуляцией. Обычно используют 4-5-корпусные установки с расходом тепла по пару 600 кДж на 1 кг влаги.

Для предотвращения образования отложений солей производится рециркуляция шлама. Применяются аппараты с вынесенной поверхностью нагрева и принудительной циркуляцией при скорости сточной воды 2-3 м/с, при этом значительно уменьшается отложение солей на поверхности нагрева. Распространены аппараты с вынесенной зоной испарения. В них раствор подогревается в трубах, а испарение происходит вне поверхности нагрева. Применяют также пленочные и роторные выпарные аппараты.

Для нагрева воды могут быть использованы газообразные, жидкие и твердые теплоносители. На практике наибольшее распространение получили контактные аппараты: с погружными тарелками, барботажные, тарельчатые, насадочные, полочные, форсуночные. В аппаратах с погружными горелками упариваемая сточная вода нагревается при непосредственном контакте (барботаже) с дымовыми газами, полученными при сжигании газообразного или жидкого топлива в горелках, частично или полностью погруженных в жидкость. Стоимость выпаривания в таких аппаратах примерно в два раза ниже, чем в обычных выпарных аппаратах.

Высокий экономический эффект достигается при упаривании сточных вод в скрубберах, герметичных полых цилиндрах с коническим днищем. Сточная вода подается под давлением 0,5-0,6 МПа в распыливающие форсунки, расположенные в верхней части скруббера. Снизу поступают дымовые газы, имеющие температуру 900-1000 °С. Для уменьшения высоты скруббера и обеспечения его устойчивой работы устанавливают вытяжные вентиляторы.

В выпарных установках с гидрофобным теплоносителем нагревание и испарение сточных вод происходит вследствие контакта их с жидким гидрофобным теплоносителем. В них возможно упаривать сточные воды до высоких концентраций, избежать отложения солей на теплообменных поверхностях, уменьшить коррозию оборудования. В качестве теплоносителей можно использовать парафины различных типов, минеральные масла, силиконы и др. Гидрофобный теплоноситель должен быть практически нерастворим в воде, не образовывать эмульсий, не сорбировать растворенные в воде соли, хорошо отделяться от воды, быть термически устойчивым и иметь высокую теплоемкость.

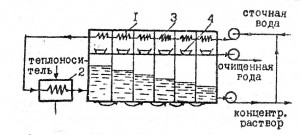

Для опреснения минерализованных вод применяются адиабатные испарительные установки, называемые еще установками мгновенного испарения (УМИ). В них раствор концентрируется вследствие испарения перегретой жидкости, которая предварительно нагревается до температуры кипения в отдельно вынесенных подогревателях. Эти установки имеют высокий термодинамический к.п.д. и низкую интенсивность солеобразования. Установки могут быть одноступенчатыми и многоступенчатыми, в последних снижается расход греющего пара. Схема многоступенчатой адиабатной испарительной установки приведена на рисунке 48.

Рисунок 48 — Схема многоступенчатой адиабатной испарительной установки: 1 — ступень испарения; 2 – подогреватель; 3 – конденсатор; 4 — поддон

Сточная вода насосом перекачивается через конденсатор, где предварительно нагревается образующимися при испарении парами, и подается в подогреватель, из которого направляется в камеру испарения. Жидкость испаряется, при переходе из одной камеры в другую, из последней раствор насосом частично подается на рециркуляцию. Дистиллят стекающий в поддон, насосом направляется потребителю.

Многоступенчатые установки с вертикально-трубчатыми испарителями-конденсаторами так же, как и адиабатные испарительные установки относятся к дистидляционныы опреснителям. Основная функция их состоит в испарении воды с последующей конденсацией пара, которая приводит к получению чистой воды. Такие установки получили наибольшее распространение при высоком солесодержании.

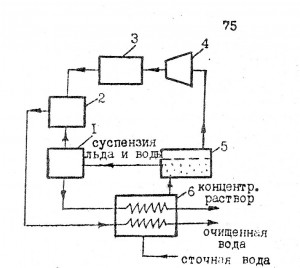

В установках вымораживания концентрирование минерализованных вод основано на том, что концентрация солей в кристаллах льда значительно меньше, чем в растворе. Вымораживание может происходить под вакуумом либо при помощи специального холодильного агента — контактное вымораживание. Схема концентрирования растворов вымораживанием под вакуумом представлена на рисунке 49.

Кристаллогидратный процесс состоит в концентрировании воды с гиратообразующим агентом (пропан, хлор, фреон, СО2 и др.) и образовании кристаллогидратов. При переходе молекулы воды в кристаллогидраты концентрация растворенных веществ в воде повышается. При плавлении кристаллов образуется вода, из которой выделяются пары гидратообразующего агента. Процесс может происходить при температуре ниже и выше температуры окружающей среды в первом случае необходимо применение холодильных установок, во втором — нет.

Достоинством вымораживавших и кристаллогидратных установок является низкий расход энергии и возможность обезвреживания вод различного состава.

Недостатки: дорогостоящие теплоносители, сложные технологические схемы.

Рисунок 49 — Схема установки концентрирования растворов вымораживанием под вакуумом: 1 - промывная колонна; 2 - конденсатор-плавитель; 3 - вспомогательная холодильная установка; 4 — компрессор; 5- кристаллизатор; 6- теплообменник.

Термоокислительные методы обезвреживания жидких отходов

Метод термоокислительного жидкофазного обезвреживания сточных вод (мокрого сжигания) состоит в окислении кислородом воздуха органических примесей сточных вод при температуре 100-350 °С и давлении обеспечивающем нахождение воды в жидкой фазе (2-28 МПа). При высоких давлениях растворимость в воде кислорода значительно возрастает, что способствует ускорению процесса окисления органических веществ. В зависимости от температуры и времени контакта окисление органических примесей происходит полностью или частично (до карбоновых и дикарбоновых кислот или других промежуточных продуктов). Вещества, летучие при условиях процесса, окисляются в основном в парогазовой фазе, а нелетучие — в жидкой. С увеличением концентрации органических примесей в воде экономичность процесса возрастает. Скорость реакций окисления возрастает с увеличением температуры.

Конечные продукты жидкофазного окисления имеют высокую температуру и давление и, следовательно обладают большой энергией, которую можно использовать для выработки электроэнергии и парa. Среди достоинств метода возможность очистки большого количества сточных вод предварительного концентрирования, отсутствие в продуктах окисления вредных органических веществ, универсальность и др. Недостатки; высокая стоимость оборудования, образование накипи на теплопередающих поверхностях, коррозия. Метод начинает использоваться в целлюлозно-бумажной, фармацевтической, нефтеперерабатывающей и других отраслях промышленности.

Метод парофазного каталитического окисления заключается в каталитическом окислении кислородом воздуха при повышенной температуре в парогазовой фазе летучих органических веществ сточных вод. Сточная вода подается в выпарной аппарат. Образующиеся при этом пары воды и органических веществ, а также воздух и газы подаются в контактный аппарат, загруженный катализатором. Процесс окисления протекает весьма интенсивно в паровой фазе при температуре 300-500 °С в присутствии меднохромового, цинкохромового, медномарганцевого или другого катализатора. Применение этого метода целесообразно при выводе воды из технологического процесса в виде пара (ректификационных колонн, выпарных аппаратов и др.). Экономическая эффективность метода повышается в случае использования тепла, выделяющегося при окислении органических веществ. Очищенная вода (конденсат), как правило, может быть использована в системах оборотного водоснабжения. Установки парофазного каталитического окисления имеют большую производительность и высокую степень обезвреживания (до 99,8%). Однако в них возможно отравление катализатора соединениями серы, фосфора, фтора.

Самым эффектным и универсальным из термических методов обезвреживания сточных вод является огневой метод. Сущность его заключается в распылении сточных вод в топочные газы, нагретые до температуры 900-1000 °С. Вода при этом полностью испаряется, а органические примеси сгорают. Минеральные примеси при этом образуют твердые или расплавленные частицы, которые выводятся из рабочей камеры печи или уносятся дымовыми газами.

Применение огневого метода целесообразно при обезвреживании небольшого количества сточных вод, содержащих высокотоксичные органические примеси, извлечение и обезвреживание которых другими методами невозможно или экономически нецелесообразно; при наличии горючих производственных отходов, которые могут быть использованы вместо топлива (кубовые остатки, сбрасываемые газы и т.п.); при извлечении растворенных ценных минеральных примесей. Метод отличается высоким расходом топлива и перегревом водяного пара.

При сжигании сточных вод различного состава могут образовываться оксиды щелочных и щелочноземельных металлов (CaO, MqO, BaO, K2O, Na2O и др.); органические соединения, содержащие серу, фосфор, галогены; газы SO2, SO3, Р2O5, HCl, Cl2 и др. Эти вещества вызывают коррозию аппаратуры. Из сточных вод, содержащих нитросоединения, могут выделяться оксиды азота. В газовой фазе эти вещества вступают в сложные взаимодействия с образованием новых соединений, в том числе токсичных, что необходимо учитывать при удалении газов в атмосферу.

Для сжигания применяют печи самых различных конструкций: камерные, шахтные, циклонные, барабанные, с псевдоожиженным слоем. Камерные, барабанные, шахтные печи более громоздки и менее производительны. Используют их для сжигания сульфидных щелоков, сточных вод анилинокрасочной промышленности, производств феноло-формальдегидных смол, капролактам, пластмасс и др.

Наиболее эффективными и универсальными для огневого обезвреживания сточных вод являются циклонные печи. В них благодаря вихревому характеру газового потока создается интенсивный тепло- и массообмен между каплями сточной воды и газообразными продуктами. Такие печи работают при больших удельных нагрузках, они могут быть горизонтальными и вертикальными. Воздух тангенциально вводится в печь и совершает вращательное движение, перемещаясь вдоль оси цилиндра по спирали. Сточная вода подается форсункой, распыливается и сгорает. Недостаток — большой унос солей с газовым потоком.

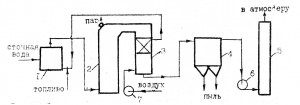

В псевдоожиженных печах газ поступает под газораспределительную решетку, а вода навстречу ему. Твердые частицы в процессе сжигания находятся во взвешенном состоянии. Однако конструктивные недостатки, несовершенство контроля и автоматики и высокая стоимость процесса не позволили найти им широкого применения. На рисунке 50 приведена схема огневого обезвреживания с котлом — утилизатором тепла и сухой газоочисткой.

Рисунок 50 — Схема установки огневого обезвреживания сточных вод

1 – печь; 2 – котел – утилизатор; 3 – воздухоподогреватель; 4 – аппарат сухой очистки газов; 5 – труба; 6 –дымосос; 7 — воздуходувка

2015-08-13

2015-08-13 1704

1704