Производство нетканых материалов из расплава полимера фильерным способом началось еще во времена СССР — тогда технология получения спанбонда называлась «холодным формованием».

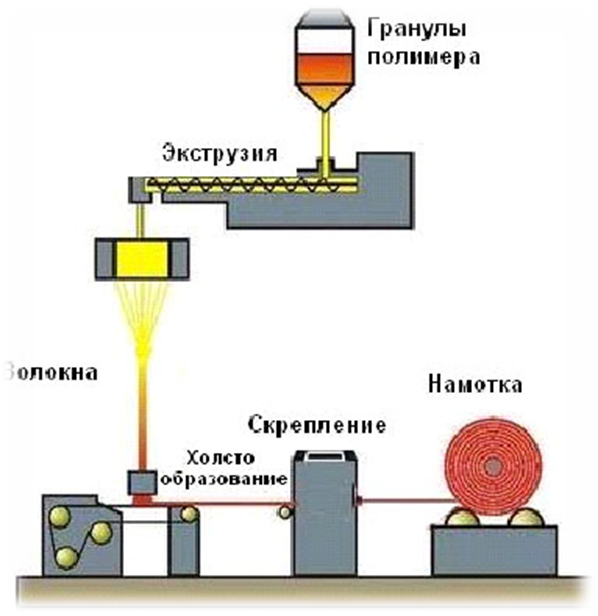

Фильерный способ производства объединяет в одной линии процесс получения волокон, холстообразование, а также изготовление готового полотна путем скрепления волокон между собой различными способами. Наиболее распространенными из них являются точечное термоскрепление гравированным кландром и иглопробивной метод.

Процесс волокнообразования при изготовлении спанбонда представлен на рисунке 1. Процесс волокнообразования при фильерном способе производства, аналогичен производству непрерывных волокон для изготовления штапельных волокон. Волокна формируются из расплава полимера, полимер поступает из экструдера, где происходит процесс плавления гранул, продавливается через специальные отверстия (фильеры) и подхватывается холодным воздухом. Расплав фильтруют в фильерном комплекте через несколько слоев кварцевого песка и металлические сетки.

Фильера представляет собой металлический тонкостенный колпачок (чашечку) или пластину с отверстиями. Фильеры для формования волокон из расплавов изготовляют из высоколегированных жаропрочных сталей.

Фильера представляет собой металлический тонкостенный колпачок (чашечку) или пластину с отверстиями. Фильеры для формования волокон из расплавов изготовляют из высоколегированных жаропрочных сталей.

Фильеры различаются числом отверстий, их диаметром и формой. Отверстия фильеры, через которые продавливается расплав, представляет собой короткие каппиляры диаметром 250...1200 мкм. Как правило, фильеры располагаются на специальной фильерной балке, для формирования волокон из расплава во избежание слипания нитей применяют фильеры балки с числом отверстий от 8 до 4000. Для более плотного расположения волокон в холсте, чаще всего используют две или три фильерные балки.

Перед тем как волокна укладываются на транспортер, они проходят стадию вытяжки и охлаждения. При данном процессе волокна проходят полное отверждение в натянутом состоянии, в данном случае в них фиксируется достигнутая в процессе вытяжки молекулярная ориентация. Полученные волокна обладают высокой прочностью и низким разрывным удлинением. Вытяжка волокон происходит либо механическим, либо аэродинамическим способом.

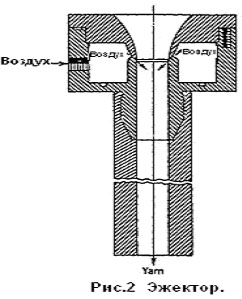

В настоящее время наиболее широкое распространение подучил, аэродинамический способ вытяжки волокон, при котором используется сжатый воздух. Растяжение нитей происходит под действием скоростного потока воздуха, создаваемого эжектором. Отверждение волокон обычно полностью заканчивается до их поступления в эжектор. В этой схеме режим охлаждения поддается управлению с помощью шахты, в которой может быть создано температурное поле с регулируемым градиентом. Выходящее из эжектора отверженное волокно - нелипкое и поэтому может распределяться по приемной поверхности с помощью механических устройств, например дефлекторов (отражателей)

При классической схеме получения текстильных штапельных волокон скорость вытяжки нитей составляет 3200 м/мин, в результате чего получаются частично ориентированные нити; в дальнейшем они могут подвергаться механической вытяжке для улучшения прочностных характеристик.

При изготовлении фильерных нетканых материалов используются сверхзвуковые эжекторы (рис. 2), что позволяет получать скорости воздушного потока с числом Маха до 3...5, что обеспечивает скорость движения нитей до 8000 м/мин и их высокую вытяжку. Такие высокие скорости приводят к частичной ориентации и высокой скорости формирования полотна, особенно для легких структур (17 г/м2).

Для многих областей применения частичная ориентация достаточно увеличивает прочность и уменьшает растяжимость, чтобы образовывать функциональный материал (например, материал для покрытия детских памперсов).

Для многих областей применения частичная ориентация достаточно увеличивает прочность и уменьшает растяжимость, чтобы образовывать функциональный материал (например, материал для покрытия детских памперсов).

Однако, некоторые области применения, такие как ковровые основы, требуют, чтобы нити обладали очень высоким пределом прочности на разрыв и низкой степенью растяжения. Для такого применения нити вытягиваются горячими валами с типовой степенью вытяжки 3,5:1. Затем нити пневматически или механически укладываются на перемещающийся конвейер. Этот процесс медленнее, но дает более прочные полотна.

2015-08-13

2015-08-13 825

825