9.2.5 При изготовлении трубных секций на трубосварочных базах применяются следующие способы сварки:

автоматическая сварка под флюсом;

механизированная сварка в защитных газах (сварка корневого слоя);

автоматическая сварка в защитных газах;

ручная дуговая сварка покрытыми электродами (подварка, сварка корневого слоя);

автоматическая стыковая контактная сварка оплавлением;

комбинированная сварка.

9.3 Подготовка труб и трубных деталей к сварке

9.3.1 Трубы, детали трубопроводов, арматура и сварочные материалы должны пройти входной контроль в порядке, установленном в 6.2.

9.3.2 В случае несоответствия заводской разделки кромок труб требованиям технологии сварки обработку (переточку) кромок под сварку необходимо производить механическим способом с помощью специализированных станков.

9.3.3 Допускается осуществлять расточку изнутри трубы ("нутрение") абразивным кругом с использованием шлифмашинок. Допускается производить резку труб для выполнения специальных сварочных работ (например, захлестов) механизированной кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок должен быть удален на глубину не менее 1 мм.

9.3.4 Перед сборкой внутренняя полость труб и деталей трубопроводов должна быть очищена от попавшего грунта, снега и т.п. загрязнений, кромки разделки и прилегающие к ним внутренняя и наружная поверхность труб, деталей трубопроводов, патрубков запорной арматуры должна быть очищена до металлического блеска на ширину не менее 15 мм.

9.3.5 Выпуклость заводских продольных и спиральных швов снаружи и изнутри трубы следует удалить до величины не более 0,5 мм на участке шириной от 10 до 15 мм от торца трубы, если иное не предусмотрено технологической инструкцией.

9.3.6 Допускается правка плавных вмятин на торцах труб глубиной до 3,5% номинального диаметра трубы и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм  ) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев от 100 до 150 °С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм

) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев от 100 до 150 °С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм  ) и более с местным подогревом от 150 до 200 °С независимо от температуры окружающего воздуха. Забои и задиры фасок глубиной до 5 мм включительно должны быть отремонтированы сваркой с последующей шлифовкой отремонтированных поверхностей.

) и более с местным подогревом от 150 до 200 °С независимо от температуры окружающего воздуха. Забои и задиры фасок глубиной до 5 мм включительно должны быть отремонтированы сваркой с последующей шлифовкой отремонтированных поверхностей.

9.3.7 Концы труб с забоинами и задирами фасок глубиной более 5 мм или вмятинами глубиной более 3,5% номинального диаметра труб, а также любыми вмятинами с надрывами или резкими перегибами, имеющими дефекты поверхности, или выходящие на поверхность расслоения исправлению не подлежат и должны быть обрезаны с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок, образовавшихся после газовой или плазменной резки, должен быть удален на глубину не менее 1 мм. После резки или обрезки концов труб выполнить неразрушающий контроль на отсутствие расслоений на кромках труб и в зоне шириной 25 мм от торца труб.

9.3.8 Ремонт труб, предназначенных для строительства подводных переходов, не допускается.

9.3.9 Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектной документацией предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

9.4 Сборка и сварка труб, трубных деталей

9.4.1 При сборке допустимое смещение наружных кромок электросварных труб с толщиной стенки 10 мм и более не должно превышать 20% нормативной толщины стенки, но должно составлять не более 3 мм. При толщине стенки менее 10 мм допустимое смещение наружных кромок не должно превышать 40% нормативной толщины стенки, но составлять не более 2 мм. Измерение величины смещения кромок допускается осуществлять шаблоном по наружным поверхностям труб.

При сборке стыков бесшовных труб с нормативной толщиной стенки 10 мм и более смещение их внутренних кромок не должно превышать 2 мм. Допускаются местные внутренние смещения кромок труб, не превышающие 3 мм на длине не более 100 мм.

При толщине стенки менее 10 мм допускается смещение внутренних кромок не более 2 мм, а увеличение смещения свыше 2 мм на отдельных участках периметра не допускается. Величина наружного смещения при сборке бесшовных труб не нормируется, однако при выполнении облицовочного слоя шва должен быть обеспечен плавный переход поверхности шва к основному металлу.

Величина зазора и требования к прихваткам при сборке стыковых соединений назначается в зависимости от применяемых способов сварки первого (корневого) слоя шва, диаметров сварочных материалов и регламентируется в технологических картах и технологических инструкциях, но в любом случае величина зазора не должна превышать 4 мм. Запрещается производить укладку в разделку любых закладных предметов (электроды, арматура, крепежные изделия и т.п.).

9.4.2 При сборке заводские (как продольные, так и спиральные) швы необходимо смещать относительного друг друга не менее чем на 75 мм - при диаметре труб до 530 мм включительно, на 100 мм - при диаметре труб свыше 530 мм. В случае технической невозможности (захлесты, приварка кривых холодного гнутья и т.д.) соблюдения требований настоящего пункта сварку допускается производить после получения разрешения представителя службы строительного контроля заказчика.

9.4.3 Сборку стыков труб диаметром 426 мм и более следует производить на внутренних центраторах. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней поверхности труб.

9.4.4 Удаление (сдвиг) внутреннего центратора разрешается после выполнения всего периметра корневого слоя шва независимо от способа сварки (кроме сварки электродами с целлюлозным видом покрытия). При сварке электродами с целлюлозным видом покрытия удаление центратора осуществляется после выполнения корневого слоя шва и горячего прохода. При выполнении сборки стыков на наружном центраторе он может быть удален после выполнения всех доступных для сварки участков периметра стыка. При этом участки корневого слоя шва должны равномерно располагаться по периметру стыка.

9.4.5 При выполнении захлестов, в том числе путем вварки катушки, стыков соединений труба плюс соединительная деталь, труба плюс запорная арматура, а также в случаях, когда применение внутренних центраторов технически невозможно сборку соединений разрешается осуществлять на наружных центраторах преимущественно гидравлического типа.

9.4.6 При сборке запрещается любая ударная правка концов труб.

9.4.7 Предварительный подогрев стыков труб с толщиной стенки менее 22 мм должен осуществляться с помощью:

установок индукционного нагрева;

радиационного нагрева способом электросопротивления;

кольцевых пропановых горелок.

Предварительный подогрев стыков труб с толщиной стенки 22 мм и более должен осуществляться только с помощью установок индукционного нагрева.

Средства нагрева должны обеспечивать равномерный подогрев торцов по периметру стыка и прилегающих к нему участков поверхностей труб в зоне шириной (150±75) мм в обе стороны от стыка.

Подогрев не должен нарушать целостность изоляции. В случае использования газопламенного нагрева следует применять термоизолирующие пояса и (или) боковые ограничители пламени.

Режимы предварительного подогрева и требования к поддержанию межслойной температуры должны быть указаны в технологических картах. Замер температуры во всех случаях производится не менее чем в четырех точках по периметру стыка на расстоянии от 10 до 15 мм от торца.

При автоматической стыковой контактной сварке предварительный подогрев свариваемых кромок не требуется.

9.4.8 Прихватки следует выполнять на расстоянии не менее 100 мм от заводских швов труб на режимах сварки корневого слоя шва.

9.4.9 Допускается выполнение сварочных работ при температуре воздуха до минус 50 °С. При выпадении атмосферных осадков сварочные работы допускается производить в инвентарных укрытиях. Необходимость выполнения сварочных работ в инвентарных укрытиях в зависимости от силы ветра определяется методами сварки и должна быть отражена в ППР.

9.4.10 В случае объективной необходимости непродолжительного перерыва в работе, выполняемой при температуре воздуха ниже 5 °С и (или) при наличии осадков, следует накрыть стык термоизолирующим поясом. При этом перед возобновлением сварки следует проконтролировать температуру стыка и, при необходимости, подогреть стык до минимальной межслойной температуры, регламентированной технологической инструкцией на данный способ сварки.

9.4.11 Не допускается оставлять незаконченными сварные соединения с толщинами стенок до 10 мм включительно. В отдельных случаях, когда производственные условия не позволяют завершить сварку стыков с толщинами стенок более 10 мм, необходимо соблюдать следующие требования:

стык должен быть сварен не менее чем на 2/3 толщины стенки трубы;

незавершенный стык следует накрыть водонепроницаемым теплоизолирующим поясом, обеспечивающим замедленное и равномерное остывание;

перед возобновлением сварки стык должен быть нагрет до требуемой минимальной межслойной температуры;

стык должен быть полностью завершен в течение 12 ч.

При несоблюдении указанных условий стык подлежит вырезке.

9.4.12 При сварке стыков труб с внутренним гладкостным покрытием должна быть обеспечена его сохранность.

9.4.13 При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен сварить допускной стык для труб диаметром до 1020 мм или половину стыка для труб диаметром 1020 мм включительно и более в условиях, тождественных с условиями сварки на трассе, если:

он впервые приступил к сварке магистрального трубопровода или имел перерыв в своей работе более 3 мес;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

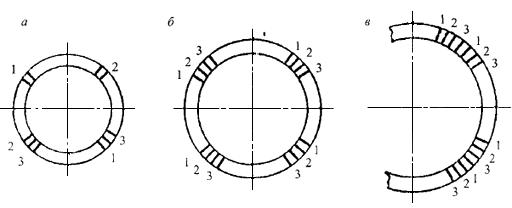

изменился диаметр труб под сварку (переход от одной группы диаметров к другой - рисунок 9.1, а, б, в);

изменена форма разделки кромок труб под сварку.

Рисунок 9.1 - Схема вырезки образцов для механических испытаний

а - трубы диаметром до 400 мм включительно; б - трубы диаметром от 400 до 1000 мм; в - трубы диаметром 1000 мм и более

1 - образец для испытания на растяжение (ГОСТ 6996, тип XII или XIII); 2 - образец на изгиб корнем шва наружу (ГОСТ 6996, тип XXVII или XXVIII) или на ребро; 3 - образец на изгиб корнем шва внутрь (ГОСТ 6996, тип XXVII или XXVIII) или на ребро

Рисунок 9.1 - Схема вырезки образцов для механических испытаний

9.4.14 Допускной стык должен быть подвергнут визуальному и измерительному контролю, при котором сварной шов должен удовлетворять требованиям таблицы А.1.1 и таблицы А.1.2 (приложение А), а также 9.4.1 настоящего свода правил.

9.4.15 Стык, удовлетворяющий требованиям визуального и измерительного контроля, должен быть подвергнут неразрушающему контролю, при котором сварной шов должен удовлетворять требованиям таблиц А.2.1 и А.2.2 приложения А настоящего свода правил или технологической инструкции на конкретный способ сварки.

9.4.16 Допускные стыки, выполненные ручной дуговой сваркой и прошедшие радиографический контроль, подвергаются механическим испытаниям. Образцы, вырезанные из допускного стыка, испытываются на растяжение и изгиб. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать приведенным на рисунке 9.1 и в таблице 9.2.

Таблица 9.2 - Количество образцов для механических испытаний

| Диаметр трубы, мм | Количество образцов для механических испытаний | ||||

| на растяжение | на изгиб с расположением корня шва | Всего | |||

| наружу | внутрь | на ребро | |||

| Толщина стенки трубы до 12,5 мм включительно | |||||

| До 400 мм | - | ||||

| Свыше 400 мм | - | ||||

| Толщина стенки трубы свыше 12,5 мм | |||||

| До 400 мм | - | - | |||

| Свыше 400 мм | - | - |

Образцы для проведения механических испытаний должны быть подготовлены в соответствии с требованиями ГОСТ 6996 и настоящей главы.

9.4.17 Временное сопротивление сварного соединения, определенное на разрывных образцах со снятой выпуклостью, должно быть не меньше нормативного значения временного сопротивления металла труб.

9.4.18 Требования к механическим свойствам определяются проектом с учетом степени ответственности трубопровода, прочностного класса трубной стали и конкретных условий эксплуатации.

9.4.19 Сварные соединения труб диаметром от 57 до 89 мм подвергают испытаниям на растяжение по ГОСТ 6996 и сплющивание по ГОСТ 8695.

9.4.20 Если образцы, вырезанные из стыка, имеют неудовлетворительные показатели механических свойств, то испытания проводятся на удвоенном количестве образцов, вырезанных из повторно сваренного стыка; в случае получения при повторном испытании неудовлетворительных результатов бригада сварщиков или отдельный сварщик признаются не выдержавшими испытание и должны пройти переподготовку.

9.5 Специальные сварочные работы

Сварка захлестов

9.5.1 В зависимости от условий выполнения работ сварку захлестов при ликвидации технологических разрывов допускается производить по трем схемам:

схема 1 - оба конца трубопровода свободны (не засыпаны землей на длине не менее 100 диаметров), находятся в траншее (или на ее бровке) и имеют свободу перемещения, как в вертикальной, так и в горизонтальной плоскостях;

схема 2 - конец одного из стыкуемых участков трубопровода не засыпан землей на длине не менее 100 диаметров, а другой защемлен (подходит к крановому узлу, засыпан и т.п.);

схема 3 - оба конца соединяемых участков трубопровода засыпаны (защемлены).

В соответствии с первыми двумя схемами соединение участков трубопровода допускается осуществлять сварку одним кольцевым захлесточным стыком или вваркой катушки с выполнением двух кольцевых стыков. В соответствии с третьей схемой ликвидацию технологического разрыва допускается производить исключительно путем вварки катушки с выполнением двух кольцевых стыков при соблюдении соосности.

Во всех случаях при выполнении захлестов не допускается соединение труб с различной толщиной стенки.

9.5.2 Для сварки стыков захлестов применяется:

ручная дуговая сварка покрытыми электродами (все слои шва);

комбинированная технология: ручная дуговая сварка покрытыми электродами (корневой слой шва) плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

комбинированная технология: механизированная импульсно-дуговая сварка в среде углекислого газа плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

комбинированная технология: механизированная импульсно-дуговая сварка в среде углекислого газа плюс автоматическая сварка порошковой проволокой в среде защитных газов;

комбинированная технология: ручная дуговая сварка покрытыми электродами (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои).

9.5.3 При установке трубной катушки для выполнения захлеста катушка должна быть изготовлена из труб того же диаметра, той же толщины и класса прочности, что и соединяемые участки трубопровода, и уложена на деревянные или инвентарные опоры (лежки) рядом с траншеей. Длина катушки должна быть не менее одного диаметра трубы. Сварка обоих стыков должна выполняться одновременно.

9.5.4 Сборку стыков захлестов разрешается выполнять с использованием наружных центраторов предпочтительно гидравлического типа. С внутренней поверхности труб должно быть удалено гладкостное покрытие на 40 мм от стыка в каждую сторону.

9.5.5 В процессе монтажа захлесточного стыка запрещается для установки требуемого зазора или обеспечения соосности труб натягивать или изгибать трубы силовыми механизмами, а также нагревать трубы за пределами зоны сварного стыка.

9.5.6 Не допускается выполнение захлестов на соединении труба плюс кривая холодного гнутья или крутоизогнутая соединительная деталь.

9.5.7 Радиусы упругого изгиба трубопровода устанавливаются проектом.

Минимальные допустимые радиусы изгиба принимаются в соответствии с таблицей 9.3.

Таблица 9.3

| Диаметр трубопровода, мм | Минимально допустимые радиусы упругого изгиба трубопровода, м |

Унифицированные радиусы кривых холодного гнутья устанавливаются в соответствии с таблицей 9.4.

Таблица 9.4

| Диаметр трубы, мм | Унифицированные радиусы отводов при гнутье труб в холодном состоянии, м |

| 720-820 | |

| 219-377 | |

| Примечания 1 Указанные радиусы относятся только к изогнутой части отвода. 2 Допускается отклонение величины радиуса на ±5%. |

2015-08-21

2015-08-21 2640

2640