Особенность высокочастотного метода нагрева состоит в выделении тепловой энергии в массе нагреваемого металла и возможность значитёльной концентрации электромагнитной энергии токов высокой частоты в поверхностных слоях нагреваемого металла, вследствие поверхностного эффекта и эффекта близости [7, с. 76–80].

При нагреве т.в.ч. металлы помещают в магнитное поле высокой частоты, созданное током, протекающим по индуктору. В металле при этом индуктируется электродвижущая сила, вызывающая в нем ток. Вследствие поверхностного эффекта ток в нагреваемом изделии распределяется неравномерно – наибольшая плотность тока наблюдается в поверхностных слоях изделия. В нагреваемом т. в. ч. изделии увеличение плотности тока от центра к поверхности проводника происходит по экспоненциальному закону

(11.1)

(11.1)

где δ х – среднеквадратичное значение плотности тока на расстоянии х от поверхности провода; δ – среднеквадратичное значение плотности тока на поверхности проводника; Δ – глубина проникновения — расстояние от поверхности провода по направлению к его центру, на котором плотность тока убывает в е раз по сравнению с плотностью тока на поверхности.

Из вышеприведенного выражения следует, что при высокочастотном нагреве в поверхностных слоях можно получить высокие плотности тока и тем самым обеспечить быстрый нагрев металла.

Кроме поверхностного эффекта, для высокочастотной сварки используют так называемый эффект близости. Сущность этого эффекта заключается в следующем.

Есливблизи проводника с переменным током поместить другой проводник без тока или же с током, имеющим противоположное направление, то в первом случае, вследствие электромагнитной индукции, в проводнике возникнет э. д. с. и ток, направленные противоположно току в первом проводнике. Вследствие этого магнитные потоки от обоих токов в зазоре между проводниками, направленные в одну сторону, суммируются, а на наружных сторонах проводников, направленные встречно, ослабляются.

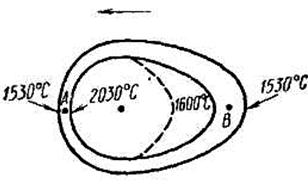

Таким образом, в зазоре, между проводниками напряженность магнитного поля увеличивается, а вне зазора, наоборот, уменьшается. Вследствие этого плотности токов и поглощение энергии в проводниках увеличиваются в тех частях поверхности, которые обращены к другому проводнику, т. е. там, где напряженность магнитного доля больше, и уменьшаются на внешних частях поверхности, как это показано на рис. 12.1. Этот эффект способствует еще большей концентрации энергии в поверхностных слоях нагреваемого изделия.

|

Для контактной высокочастотной сварки труб с использованием эффекта близости разработаны технология и аппаратура (рис. 12.2). Токоподводящие контакты, скользящие или вращающиеся, подводят ток высокой частоты к кромкам сформированной трубной заготовки. Вследствие поверхностного эффекта и эффекта близости ток сосредоточивается на поверхностях сходящихся кромок. Трубная заготовка с разогретыми до необходимой температуры кромками поступает в обжимные валки, где и происходит сварка.

|

Шунтирующее сопротивление при высокой частоте велико и, кроме того, его можно увеличить введением во внутреннюю полость трубы ферритового сердечника, увеличивая при этом концентрацию тока на поверхности трубы.

Применение тока радиочастотного диапазона позволяет получить более высокую концентрацию энергии, чем при контактной и дуговой сварке.

Вследствие использования высококонцентрированного нагрева при высокочастотной сварке протяженность зоны термического влияния и зоны шва чрезвычайно мала и составляет 0,10 – 0,15 мм. В связи с этим сварной шов обладает высокими механическими и антикоррозионными свойствами, весьма близкими к свойствам основного металла.

Применение высокочастотной сварки для изготовления труб из легированной стали позволяет получить скорости сварки, во много раз превышающие скорости при дуговой сварке.

Высокочастотная сварка может быть использована для стыковой сварки труб и сплошных сечений, это позволяет нагревать торцы поверхностей без их контакта, и оплавления. Кроме того, имеется возможность получить сварные соединения с незначительным внутренним гратом.

Торцы труб зажимают в специальных зажимах с усилием, исключающим проскальзывание их при приложении осевого усилия (рис. 12.3). Стык трубы помещают в одновитковый индуктор и нагревают до сварочной температуры, после чего прикладывают давление осадки.

|

Частоту тока, используемого для нагрева металла при стыковой сварке труб при индукционном нагреве, выбирают из условия получения возможно более высокого к. п. д. индуктора и возможно большей скорости нагрева.

Критерием выбора частоты тока является диаметр d трубы и толщина ее стенки:

(12.1)

(12.1)

Глубина проникновения Δг..пр тока в металл, определяющая зону металла с максимальной температурой, т. е. толщину свариваемого металла, может быть получена из следующего выражения:

, (12.2)

, (12.2)

где ρ – удельное электрическое сопротивление металла трубы, Ом·см; Δ г. пр относительная магнитная проницаемость.

С помощью высокочастотного нагрева можно наплавлять твердые сплавы на режущие кромки различных инструментов.

На рис. 12.4 представлена схема армирования твердыми сплавами зубьев буровых долот. Твердый сплав в виде порошка или брикета укладывают на армируемую грань зуба и в таком виде нагревают т. в. ч. В процессе нагрева расплавляются брикет и металл зуба, при этом зерна твердого сплава проникают в основной металл на глубину 2–3 мм. Продолжительность наплавки одного зуба составляет 10–27 с.

|

Основные преимущества сварки с нагревом т.в.ч.: возможна сварка труб из высокоактивных металлов, аустенитных и жаропрочных сталей и сплавов; прочность сварных соединений не уступает прочности основного металла; обеспечиваются высокая производительность и стабильность процесса; процесс нечувствителен к состоянию поверхности металла, легко механизируется.

13. ЭЛЕКТРОННОЛУЧЕВАЯ СВАРКА

На современном этапе развития физики широкое и разностороннее применение в различных областях науки и техники находит использование энергии электронов. В настоящее время известно использование энергии электронов для возбуждения свечения люминофоров, которые обычно наносят на экран электроннолучевых трубок катодных осциллографов и телевизоров. Эффекты, вызываемые электронами при бомбардировке вещества, использованы в электронных микроскопах, электронных умножителях, рентгеновских трубках, масс-спектрографах и во многих других устройствах и приборах [7, с. 80–120].

Электрон представляет собой элементарную электрически заряженную частицу, имеющую отрицательный заряд е =1,602·10-19. Кл, массу me = 9,109·10-31кг; радиус rе= 2,82·10-15 м, удельный заряд  = 1,759·1011Кл/кг. Количество электронов в атоме зависит от типа вещества и равно его атомному номеру в периодической системе элементов Д.И. Менделеева.

= 1,759·1011Кл/кг. Количество электронов в атоме зависит от типа вещества и равно его атомному номеру в периодической системе элементов Д.И. Менделеева.

Электрон, являясь наименьшей устойчивой заряженной элементарной частицей материи, может быть наиболее простым образом получен в свободном состоянии. В большинстве случаев, подведя соответствующую энергию, можно вызвать выход электронов с поверхности металла. Наиболее часто для получения свободных электронов используют термоэлектронные катоды-металлы. Они нагреваются до таких температур, при которых электроны приобретают достаточную скорость, чтобы покинуть металл и перейти в окружающее катод пространство. В результате возникает эмиссия электронов. Величина тока термоэлектронной эмиссии зависит от температуры катода, работы выхода и свойств поверхности (уравнение Ричардсона – Дэшмана):

je = АТ2e  , (13.1)

, (13.1)

где je – плотность тока эмиссии, А/см2; А – эмиссионнная постоянная, зависящая от свойств излучающей поверхности и равная для большинства чистых металлов 40 – 70 А/см2К2; Т - абсолютная температура катода, К; е - основание натурального логарифма; еφо – работа выхода электрона из металла, Дж; k = 1,38·10–23 Дж/К – постоянная Больцмана.

Это уравнение показывает, что величина тока эмиссии в наибольшей степени зависит от температуры катода. Однако при увеличении температуры резко возрастает скорость испарения, материала катода, и сокращается срок его службы.

Свободные электроны под действием электрических или магнитных полей могут перемещаться. Поскольку электроны обладают самой малой инертной массой из всех элементарных частиц, имеющих заряд, то электрону можно сообщить большие ускорения. Если электрон поместить в однородное электрическое поле напряженностью Е, созданное между двумя параллельными пластинами достаточно большой протяженности, то на электрон будет действовать сила, равная произведению величины заряда на напряженность поля в месте нахождения заряда:

F = -еЕ (13.2)

Знак минус показывает, что вследствие отрицательного заряда электрона сила имеет направление, противоположное направлению вектора напряженности электрического поля. Работа, затраченная электрическим полем па перемещение заряда из одной точки в другую, равна произведению величины заряда на разность потенциалов между этими двумя точками:

A = eU = е(U4 – U1), (13.3)

где U – разность потенциалов между точками 1 и 2 (рис.13.1).

Эта работа затрачивается на сообщение электрону кинетической энергии

Wk =  , (13.4)

, (13.4)

где v и v0 – скорости движения электрона в точках 1 и 2.

|

Сумма кинетической и потенциальной энергий электронов при их движении в электрических полях остается постоянной, поэтому

= eU (13.5)

= eU (13.5)

если начальная скорость электрона v0 = 0, то

= eU (13.6)

= eU (13.6)

Отсюда следует, что энергия электронов определяется массой и скоростью частицы. Энергия электронов может достигать больших значений и зависит от разности потенциалов разгоняющего поля. Скорость электрона, выраженная через потенциал разгоняющего поля U, равна

v =  (13.7)

(13.7)

Подставляя в это выражение значение заряда и массы электрона, можно получить приближенное соотношение для расчета скорости электрона (в км/с):

v  (13.8)

(13.8)

Скорость, приобретаемая электроном при движении в ускоряющем поле, зависит только от разности потенциалов. Из последнего соотношения видно, что скорости электронов даже при сравнительно небольшой разности потенциалов достигают значительных величин. Например, при U = 10000 В скорость электронов v = 60000 км/с.

При такой большой скорости электронов все процессы, связанные с движением электронов, протекают очень быстро.

Регулируя величину и направление начальной скорости электронов, а также величину и направление' напряженности электрического поля, можно заставить электроны двигаться по заранее рассчитанной траектории. Это позволяет управлять движением электронов, получать требуемые энергии электронов, плотность в пучке и т. п.

Возможность изменения траектории движения электрона с помощью магнитного поля используют для фокусировки и управления электронным потоком.

Электроны, двигаясь в электрическом поле, могут накопить значительную кинетическую энергию. При достижении электроном поверхности металлического анода скорость электронов резко уменьшается вследствие столкновения их с атомами металла. При таких столкновениях кинетическая энергия электронов передается атомам вещества, подвергающегося бомбардировке. Эффект передачи энергии электронов веществу проявляется увеличением температуры вещества.

Нагрев анода электронной бомбардировкой является во многих случаях нежелательным явлением и лишь в последнее время этот эффект начал использоваться как положительный фактор при различных технологических процессах, связанных с термическим воздействием, – сварке, плавке, обработке, напылении пленок и т. п., что значительно расширило область применения электронного луча.

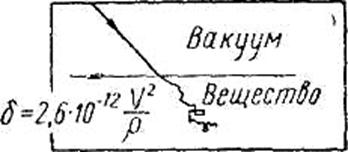

Установлено, что электроны, обладающие определенной энергией, могут проникать в вещество. Толщина слоя вещества, пройдя который электрон полностью теряет скорость, определяет его пробег. Пробеги электронов в металлах при сравнительно небольших энергиях электронов (10–82 кэВ) были изучены Б. Шенландом. Согласно Шенланду пробег (в см) электронов выражается зависимостью

(13.9)

(13.9)

где U – разгоняющее напряжение, В;

– плотность вещества, г/см3.

– плотность вещества, г/см3.

Расчеты показывают, что электроны в зависимости от разгоняющего напряжения и свойств металла могут проникать на глубину нескольких десятков и даже сотен микрометров. Глубина проникновения электронов в металл невелика, но учет ее позволяет объяснить некоторые эффекты, связанные с особенностями электронного нагрева при сварке.

Изучение адсорбции монохроматического потока электронов показывает, что проникающий в вещество электрон испытывает многократное рассеяние и теряет энергию не сразу и в результате многочисленных соударений с ядрами атомов и электронами решетки. В результате этих столкновений меняется скорость и направление движения электронов, проникающих в вещество. Электроны растрачивают основную долю энергии в конце пробега, (рис. 13.2).

|

При этом электроны теряют свою энергию

неравномерно в направлении пробега. Вследствие этого наиболее интенсивное тепловыделение наблюдается на некоторой глубине.

Физическая картина внешних явлений, сопровождающих действие электронов на металл, состоит из рентгеновского излучения, теплоизлучения, возникновения отраженных вторичных электронов, испарения металла в виде атомов и ионов металла и может быть изображена следующим образом (рис. 13.3.).

Физическая картина внешних явлений, сопровождающих действие электронов на металл, состоит из рентгеновского излучения, теплоизлучения, возникновения отраженных вторичных электронов, испарения металла в виде атомов и ионов металла и может быть изображена следующим образом (рис. 13.3.).

Вторичные электроны делятся на три группы: а) упругоотраженные, энергия которых примерно равна падающим; б) отраженные в результате неупругого соударения и имеющие более или менее большие потери; в) собственно вторичные электроны, энергия которых не превышает 50 эВ. Энергия отраженных электронов в среднем составляет 70% энергии первичных. Если отношение количества рассеянных электронов, к количеству падающих обозначить  то потери энергии пучка на рассеянных электронах составят Ер = 0,7

то потери энергии пучка на рассеянных электронах составят Ер = 0,7  . Величина

. Величина  колеблется в пределах 0,1 – 0,45 в зависимости от порядкового номера элемента.

колеблется в пределах 0,1 – 0,45 в зависимости от порядкового номера элемента.

Принцип сварки электронным лучом в вакууме. Сущность процесса сварки электронным лучом в вакууме состоит в использовании кинетической энергии электронов, быстродвижущихся в глубоком вакууме. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в теплоту, которая и используется для расплавления металла.

Для сварки необходимо получить свободные электроны, сконцентрировать и сообщить им большую скорость, с целью увеличения их энергии, которая должна превратиться в теплоту при торможении электронов в свариваемом металле.

Получение свободных электронов достигается применением раскаленного металлического катода, эмитирующего электроны. Ускорение электронов обеспечивается электрическим полем с высокой разностью потенциалов между катодом и анодом. Фокусировка – концентрация электронов достигается использованием магнитных полей. Резкое торможение электронного потока происходит автоматически при внедрении электронов в металл. Электронный луч, используемый для сварки, создается в специальном приборе – электронной пушке.

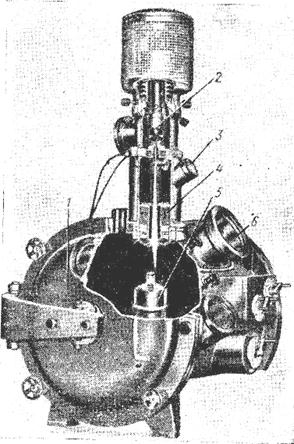

Электронная пушка представляет собой устройство, с помощью которого получают узкие электронные пучки с большой плотностью энергии (рис. 13.4).

Пушка имеет катод 1, который может нагреваться до высоких температур. Катод размещен внутри прикатодного электрода 2. На некотором удалении от катода находится ускоряющий электрод (анод) 3 с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде.

Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом, на пути к аноду приобретают значительную скорость и энергию.

После ускоряющего электрода электроны двигаются равномерно. Питание пушки электрической энергией осуществляется от высоковольтного источника 7 постоянного тока. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга, вследствие чего диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

|

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 4. Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую, резко ограниченную площадку на изделии 6, при этом кинетическая энергия электронов, вследствие торможения в веществе, превращается в теплоту, нагревая металл до очень высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему 5, позволяющую устанавливать электронный луч точно по линии сварки.

Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возможности возникновения дугового разряда между электродами в установке создается глубокий вакуум порядка 10-4 мм рт. ст. (133·10-4 Н/м2), обеспечиваемый насосной системой установки.

Движение электронов в вакууме не сопровождается световыми эффектами и поэтому луч не виден, но его действие на вещество можно наблюдать по нагреву места бомбардировки, свечению люминофоров и т. п.

Плотность энергии в источнике нагрева определяет его эффективный коэффициент использования теплоты, форму провара, размеры зоны термического влияния и другие параметры. Электронный луч – наиболее эффективный источник нагрева металла при сварке, поскольку плотность энергии в луче не более чем на два порядка превосходит плотность энергии электрической сварочной дуги.

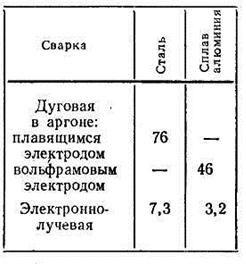

Электронный луч как источник теплоты обладает свойствами, позволяющими использовать его для самых плавных нагревов и как источник, сосредоточенность которого на два порядка выше, чем у сварочной дуги (табл. 1). Электронный луч также может быть сосредоточен на очень малой площади, что дает возможность использовать его для сварки изделий микроэлектроники.

|

Мощность электронного луча может достигать очень больших величин, это делает его перспективным для сварки больших толщин (200–500 мм).

Можно получить электронный луч с интенсивностью 5·108 Вт/см2. Плотность энергии в таком луче достигает 500000 кВт/см2, т. е. на одном квадратном сантиметре с помощью электронного луча может быть сосредоточена энергия мощной современной турбины.

При нагреве электронным лучом за очень короткий промежуток времени в пятне могут быть получены весьма высокие температуры. Расчет показывает, что в слое металла, подвергающегося электронной бомбардировке при толщине слоя, равной пробегу электрона, в течение 1 с должна была бы устанавливаться температура порядка 107–108 °С. В реальных условиях такие температуры в металле, подвергаемом электронной бомбардировке, существовать не могут вследствие испарения металла на поверхности, на что расходуется значительная часть энергии и интенсивного перемешивания расплавленного металла газами и парами, выделяющимися при нагревании.

Применительно к сварочным целям интенсивность энергии в электронном луче должна иметь свой оптимум, так как при очень высокой сосредоточенности источника теплоты процесс сопровождается не только плавлением, но и интенсивным испарением металла, вследствие чего происходит процесс резания металла. На этом принципе построены электронные пушки, предназначенные для сверления и фрезерования.

Высокая интенсивность таких источников теплоты позволяет сваривать любые металлы. Плотность энергии в электронных пучках, используемых для сварки, определяется рядом факторов: свойствами металла (температура плавления, теплопроводность и др.), его толщиной, формой сварного соединения и т. д. При сварке тугоплавких и теплопроводных металлов и металлов больших толщин целесообразно применять электронный луч с более высокой плотностью энергии. При сварке легкоплавких и легкоиспаряющихся металлов и металлов малых толщин целесообразно использовать лучи с относительно малой плотностью энергии, а в ряде случаев с импульсным нагревом.

Важное преимущество сварки электронным лучом при высоких ускоряющих напряжениях – возможность получения узкой и глубокой зоны проплавления. На рис.13.5,а представлены макрошлифы, показывающие изменение формы и размеров зоны проплавления при сварке электронным лучом различной мощности при разгоняющем напряжении 70 кВ.

Электронный луч обладает энергией большой плотности и оказывает интенсивное тепловое воздействие. Зона расплавления в металле вытягивается преимущественно в направлении действия электронного луча. При дальнейшем повышении мощности зона проплавления принимает форму конуса с отношением глубины шва h к ширине проплавления b, достигающим 10–15. На рис.13.5,б представлен макрошлиф поперечного сечения соединения из различных сталей, выполненного электроннолучевой сваркой.

|

При использовании низковольтных сварочных пушек при малых токах электронного луча (до 35 мА) форма зоны проплавления почти не отличается от формы зоны проплавления, получаемой при аргонодуговой сварке. При увеличении силы тока луча в нижней части зоны проплавления появляется клиновидный участок. Глубина этого участка растет с увеличением силы тока.

Наибольшее влияние на форму проплавления оказывает разгоняющее напряжение. Так, с повышением разгоняющего напряжения до 70 кВ наблюдается более интенсивное увеличение глубины проплавления. Зона проплавления вытягивается в направлении действия луча, при этом с увеличением силы интенсивно растет глубина проплавления.

Для швов, полученных аргонодуговой сваркой, отношение глубины шва к его ширине (h/b) обычно колеблется в пределах 0,1–0,5, а для швов, полученных электроннолучевой сваркой, это отношение обычно выше 5 и с увеличением мощности луча быстро растет.

Форма зоны проплавления при сварке электронным лучом металла большой толщины выгодно отличается от формы проплавления при сварке дугой за счет резкого увеличения глубины. Возможность получения швов с большой глубиной проплавления – одно из основных преимуществ электроннолучевой сварки, использующей источник теплоты с высокой плотностью энергии.

Процесс образования глубокого кратера при электроннолучевой сварке еще полностью не выяснен. В литературе высказывается много различных предположений о механизме образования кратера, часто диаметрально противоположных. Вызвано это тем, что до сих пор нет ясности в роли силовых факторов, участвующих в глубинном проплавлении при электроннолучевой сварке.

Наблюдение за процессом сварки и теоретические расчеты позволяют получить представление о процессе сварки электронным лучом с глубоким проплавлением. В начальной стадии, при неподвижном луче, наблюдается образование углубления в металле в виде конуса. Конус образуется следующим образом: после достижения заданной мощности и фокусирования электронного луча вся мощность луча сосредотачивается в поверхностном слое свариваемого металла, толщина которого равна глубине проникновения электронов. При этом площадь пятна нагрева равна площади сечения луча. Вследствие того, что плотность энергии на поверхности металла максимальна, наблюдается интенсивный вынос металла из зоны нагрева. В металле образуется углубление в виде конуса, боковая поверхность которого значительно больше площади основания конуса. Во время образования конического углубления плотность энергии луча на его боковой поверхности уменьшается (рис.13.6).

Установившаяся плотность энергии на боковой поверхности конуса проплавления имеет такую величину, при которой уже размеры кратера не изменяются.

Процесс передвижения луча по изделию сопровождается дополнительными явлениями, также обусловленными интенсивным действием электронного луча. При движущемся электронном луче плавление металла происходит на передней стенке кратера, после чего расплавленный металл перемещается к задней стенке, не подвергающейся нагреву электронным лучом.

Устойчивое существование глубокого конуса при неподвижном луче обусловлено следующими силами, действующими на жидкий металл, находящийся в кратере:

|

– силой давления потока электронов на единицу поверхности жидкого металла (F1);

– электромагнитной силой, возникающей от тока луча (F2, крайне мала);

– реакцией паров металла (F3);

– статическим давлением пара в кратере, вызванным испарением расплавленного металла (F4);

– силой поверхностного натяжения, действующей на жидкий металл (F5);

– силой тяжести, действующей на расплавленный металл (F6);

– металлостатическим давлением, действующим на расплавленный металл (F7).

Анализ участия сил, действующих в кратере при неподвижном луче, в переносе металла в процессе сварки показывает, что эти силы не могут вызвать значительного перемещения металла (рис. 13.7). Таким образом, возникает необходимость найти силы, которые могли бы вызвать движение жидкого металла в кратере из зоны плавления и в зону кристаллизации. Основное отличие теплового состояния кратера движущегося электронного луча – несимметричное его расположение в кратере относительно его центра.

Вследствие этого при относительном перемещении изделия и электронного луча возникает значительный градиент температур в кратере. На передней стенке кратера, которая подвергается воздействию электронного луча, температура в поверхностном слое может достигать температуры кипения, на задней же стенке кратера температура близка к температуре кристаллизации.

Очевидно, причину переноса металла необходимо искать в нарушении термодинамического равновесия вызванного несимметричным расположением источник теплоты в кратере (рис.13.8).

Известно, что сила поверхностного натяжения жидкости зависит от температуры. Чем выше температур расплава, тем меньше сила поверхностного натяжения. Так как в кратере температура изменяется, то изменяете и сила поверхностного натяжения от точки к точке. При наличии температурного градиента на поверхности появляется дополнительное термокапиллярное напряжение, направленное тангенциально к поверхности.

|

Термокапиллярное напряжение вызывает течение жидкости в направлении от мест с меньшим к местам с большим поверхностным натяжением, т. е. перемещение жидкого металла в сторону убывания температуры.

Кривизна поверхности кратера в сочетании с неравномерностью температуры служит дополнительной причиной движения жидкого металла.

Кривизна поверхности кратера в сочетании с неравномерностью температуры служит дополнительной причиной движения жидкого металла.

Экспериментальные данные о толщине слоя жидкого металла на стенках кратера отсутствуют. Расчеты показывают, что толщина слоя жидкого металла составляет десятые и сотые доли миллиметра. В реальных процессах сварки существуют и другие направления перемещения жидкого металла (под действием сил тяжести, вследствие неравномерного распределения температур по высота кратера), которые усложняют движение металла внутри кратера. Явление перемещения металла внутри кратера весьма сложное и зависит во многом от параметров режима сварки, свойств металла и т. п., поэтому вопрос о перемещении металла при электроннолучевой сварке требует дальнейшего изучения.

Характерная особенность сварки электронным лучом – возможность получения сварных соединений при минимальных затратах теплоты на расплавление металла (табл. 13.2).

Характерная особенность сварки электронным лучом – возможность получения сварных соединений при минимальных затратах теплоты на расплавление металла (табл. 13.2).

Из табл. 13.2 следует, что при электроннолучевой сварке требуется в 10–15 раз меньше энергии, чем при дуговой.

Из табл. 13.2 следует, что при электроннолучевой сварке требуется в 10–15 раз меньше энергии, чем при дуговой.

На рис.13.9 показано соотношение площадей зон проплавления, полученных при дуговой и электроннолучевой сварке. Площадь зоны проплавления при электроннолучевой сварке в 25 раз меньше, чем при дуговой.

В процессе сварки методами плавления основной металл, прилегающий непосредственно к зоне шва, подвергается своеобразной термообработке, в результате чего в зоне термического влияния наблюдается рекристаллизация и рост зерна. Это вызывает ухудшение физико-механических свойств металла сварного соединения. Особенно опасно длительное воздействие высоких температур на основной металл при сварке аустенитных сталей, сплавов циркония, молибдена и других металлов, склонных при нагреве к значительному росту зерна и к снижению коррозионной стойкости.

|

Высокая концентрация энергии в луче позволяет получать швы не только с минимальной зоной расплавленного металла, но и соединения, металл которых в околошовной зоне не претерпевает значительных изменении вследствие ввода минимального количества теплоты и значительных скоростей охлаждения. Отсутствие значительной по протяженности зоны термического влияния исключает недостатки, вызванные изменением физико-механических свойств металла в околошовной зоне.

Глубокое проплавление металла при малой погонной энергии, происходящее при электроннолучевой сварке, обусловливает значительно большую скорость отвода теплоты от зоны сварки, что обеспечивает увеличение скорости кристаллизации малой по объему сварочной ванны с получением мелкокристаллического строения металла шва, по своим свойствам мало отличающегося от основного металла. Ввод значительно меньшего количества теплоты при электроннолучевой сварке дает возможность во много раз уменьшить деформации изделий по сравнению с дуговым способом сварки.

Образование остаточных деформаций в сварных конструкциях связано с тепловыми процессами – распределением температуры по изделию в процессе сварки и охлаждением сварного соединения. В большинстве реальных конструкций увеличение погонной энергии приводит к уменьшению остаточных деформаций. Поэтому согласно результатам работ Г. А. Николаева один из эффективных способов борьбы с деформациями сварных конструкций – применение таких методов сварки, при которых используются более сосредоточенные источники теплоты, обеспечивающие минимальную площадь зоны расплавления.

Малое поперечное сечение луча, перенос энергии на значительные расстояния, получение узких швов с малой площадью расплавленного металла позволяют выполнять новые, более совершенные виды сварных соединений и повышать качество изделий.

Сварка электронным лучом расширяет область применения сварных соединений с прорезными швами и электрозаклепками. Эти виды швов впервые были применены при электродуговой сварке под флюсом. Прорезные швы и электрозаклепки позволяют соединять элементы конструкций, когда один из них недоступен для непосредственного воздействия дуги. В этом случае, используя глубокий провар, обеспечиваемый сваркой под флюсом, можно получить сварное соединение путем проплавления одного из элементов конструкции.

Возможность более глубокого проплавления при электроннолучевой сварке позволяет сваривать изделия большой толщины практически из любых металлов и сплавов (рис. 13.10). Получение глубокого проплавления при электроннолучевой сварке дает возможность выполнять принципиально новые, более совершенные виды соединений, сварка которых обычными методами невозможна.

На рис. 13.11 представлены конструкции, сваренные путем одновременного проплавления четырех (рис. 13.11, а) и трех (рис. 13.11, б) стыков. Возможность осуществления таких типов соединений электронным лучом позволяет снизить массу конструкции, повысить их прочность, значительно упростить процесс изготовления изделий.

|

Большая концентрация энергии в малом поперечном сечении луча и возможность переноса энергии лучом на значительное расстояние от катода (500 мм и больше) позволяют использовать электронный луч при сварке в узких щелях, когда методы дуговой сварки неприменимы.

При дуговой сварке относительно небольшое изменение длины дуги вызывает значительное изменение ее мощности и площади поперечного сечения столба дуги, в связи с чем расстояние между электродом и изделием при сварке должно выдерживаться строго постоянным. Поэтому, если необходимо сваривать швы, расположенные в различных плоскостях, то при автоматической дуговой сварке требуются специальная аппаратура и довольно сложная настройка автомата.

При электроннолучевой сварке пятно нагрева можно переносить в вертикальном направлении на значительные расстояния. Это используют в случае необходимости сварки изделий, имеющих швы в виде кривых линий на вертикальной плоскости, что может привести к значительному упрощению конструкции сварочных установок.

При электроннолучевой сварке глубина проплавления увеличивается с повышением ускоряющего напряжения. По данным некоторых зарубежных фирм, и Uуск = 150  200 кВ электронными лучами проплавляют стальные листы толщиной до 100 мм. Однако сварка при высоком Uуск имеет недостатки:

200 кВ электронными лучами проплавляют стальные листы толщиной до 100 мм. Однако сварка при высоком Uуск имеет недостатки:

– ужесточаются требования к точности сборки деталей;

– зазоры в стыке должны быть не более 0,125 мм;

– в связи с малыми поперечными размерами зоны проплавления необходимо соблюдать точность совмещения луча со стыком;

– повышаются требования к металлу с точки зрения содержания в нем газов.

–качество соединений обычных сталей низкое из-за появления пор;

– увеличивается вероятность высоковольтных пробоев в электронной пушке;

– усложняется и удорожается оборудование (пушка, источник питания, кабель, изоляция); – требуется дополнительная защита от жесткого рентгеновского излучения.

В Московском энергетическом институте разработана техника и технология электроннолучевой сварки обычных низколегированных сталей, широко применяемых в энергетическом машиностроении (16ГНМА, 22К, 34ХМ1А и др.) с использованием низкого ускоряющего напряжения (до 40 кВ).

Металлографические исследования сварных соединений стали 16ГНМА толщиной 115 мм, из которой изготовляют барабаны котлов высокого давления, показали, что в швах отсутствуют поры, микро- и макротрещины (рис. 13.12). Ширина шва в верхней части составляет 16 - 18 мм, а в корне 5–6 мм. По химическому составу шов почти не отличается от основного металла, наблюдается лишь незначительное уменьшение количества марганца.

|

Прочность металла шва после отпуска несколько выше, чем у основного металла. Ударная вязкость шва на стали 16ГНМА толщиной 115 мм даже после сварки не ниже этого показателя термообработанного основного металла, а после нормализации и отпуска – в,5 раза больше, чем у основного металла. Ударная вязкость околошовной зоны такая же, как основного металла.

Получены хорошие результаты электроннолучевой сварки за один проход сталей 22К, 34ХМ1А толщиной соответственно 105 и 140 мм. Электроннолучевая сварка позволяет получать высококачественные соединения пароперегревательных труб мощных котлоагрегатов из сталей 12Х18Н12Т и 12Х1МФ. Швы, выполненные электроннолучевой сваркой, не имеют грата, а усиление менее 1 мм. Машинное время сварки одного стыка 20 с.

Электронный луч – легко управляемый источник теплоты, позволяющий в широких пределах и очень точно регулировать температуру нагрева изделия, легко перемещать зону нагрева по изделию и переносить энергию на значительные расстояния. Это – значительно более интенсивный источник теплоты по сравнению с другими известными источниками для сварки. Кроме того, плотность энергии в нем можно плавно изменять путем изменения напряженности магнитного поля фокусирующей линзы, что позволяет без особых затруднений нагревать изделия в значительно более широком диапазоне температур, чем дугой или газовым пламенем.

Электронным лучом легко управлять не только с точки зрения изменения его интенсивности, но и возможности его перемещения по поверхности изделия. Наиболее часто используемый метод управления электронным лучом при сварочных работах основан на использовании эффекта изменения траектории полета электронов под действием поперечных магнитных полей. Отклонение потока электронов магнитными и электрическими полями следует почти безинерционно за отклоняющим полем. Таким образом, изменяя интенсивность и направление поперечных магнитных или электрических полей, можно легко управлять электронным лучом, перемещая его по изделию по любой сложной кривой.

Возможность передвижения луча при неподвижном катоде позволяет создать совершенно новые сварочные устройства, отличающиеся простотой конструкции. Например, перемещая над изделием электронную пушку, в которой электронный луч передвигается по окружности под действием магнитного поля, можно изготовить установки для сварки теплообменников (вварка трубок в трубные доски). Кроме передвижения электронного луча при помощи отклоняющих систем, изменять форму пятна нагрева можно за счет изменения очертания катода.

При сварке электронным лучом изделий с пространственно расположенными швами наблюдаются некоторые особенности. Энергия луча зависит от скорости электронов, движущихся по инерции к изделию, и распределена примерно равномерно по его сечению. Если же на пути электронного луча встречается отверстие в изделии, то электроны, проникая в отверстие, не участвуют в нагреве свариваемого сечения. В этом случае, если площадь свариваемого металла меньше площади луча, например при сварке тонких проволок, кольцевых сечений и т. п.; в месте сварки выделится лишь часть энергии луча, равная отношению площади изделия, подвергаемой электронной бомбардировке ко всей площади луча. При встрече электронов с металлом тепловая энергия, выделившаяся на металле, будет зависеть также и от площади металла, подвергшегося бомбардировке. Это свойство электронного луча приводит к определенному автоматизму изменения количества выделяющейся энергии на изделии при изменении площади свариваемого сечения, что упрощает технологию сварки изделий с переменным сечением.

Электроннолучевая сварка находит применение для соединения как малогабаритных изделий электроники и приборостроения, так и различных крупногабаритных изделий длиной и диаметром в несколько метров.

Сварка в вакууме может быть осуществлена при наличии специального оборудования: сварочной вакуумной камеры с вакуумной насосной системой, электронной пушки с высоковольтным источником постоянного тока. Вакуумная камера должна быть газонепроницаемой и достаточно прочной, чтобы выдержать наружное атмосферное давление. Обычно вакуумные камеры имеют вакуумные вводы для передачи вращательных или возвратно-поступательных движений, подачи охлаждающей воды, кроме того, необходимы вакуумные электрические вводы для подачи электрической энергии к катоду, магнитным линзам и т. п.

В вакуумных камерах обычно имеются люки, обеспечивающие загрузку изделий, механизмов и устройств, расположенных внутри камеры, а также несколько смотровых люков для наблюдения за процессом сварки. Для определения степени вакуума в различных частях камеры установлены вакуумные лампы на специальных вакуумных вводах.

На рис13.13. представлена современная сварочная электроннолучевая установка, состоящая из вакуумной камеры 1, в верхней части которой размещена электронная пушка 2. К пушке с помощью высоковольтного кабеля подводится питание от высоковольтного выпрямителя. Для фокусирования электронного луча и возможности управления лучом на пути его установлена электромагнитная фокусирующая линза и отклоняющая система 4. Внутри камеры может также находиться механизм перемещения изделия 5 с электродвигателем.

Питание системы управления пушкой и электродвигателя механизма перемещения осуществляется через электрический вакуумный ввод. Вакуум в камере создается с помощью вакуумной системы. Всеми электрическими агрегатами управляют с пульта управления.

Вакуумная камера выполнена в виде цилиндра. Для наблюдения за процессом сварки на камере и электронной пушке имеется несколько смотровых люков 3 и 6, отверстия которых перекрыты специальными свинцовыми стеклами. Внутри камеры расположены приспособления для крепления изделия и механизм перемещения изделия под электронным лучом.

|

Наибольшее распространение в промышленности получили универсальные установки с многопозиционными сменными механизмами и сравнительно небольшими вакуумными камерами – длиной до 2 м и диаметром до 1 м. Установки этого типа имеют достаточно мощные вакуумные системы – обычно с производительностью 1,0 – 2,5 тыс. л/с при вакууме 10-4–10-5 мм рт. ст. Мощность электроннолучевых пушек до 10–15 кВт.

Универсальный характер установок этого типа позволяет использовать их как в научно-исследовательских лабораториях, так и на промышленных предприятиях. Механизмы установки позволяют сваривать различные детали плоской и коробчатой формы, 12 деталей цилиндрической формы с горизонтальной либо вертикальной осью вращения. Электроннолучевая пушка и источник питания обеспечивает формирование пучка мощностью свыше 10 кВт (ускоряющее напряжение 25 кВ, сила тока луча 500 мА).

Промышленность выпускает установки ЭЛУ широкого назначения. Некоторые установки снабжены механизмом подачи присадочной проволоки под электронный луч для сварки кольцевых и продольных швов и обеспечивают также возможность сварки криволинейных швов сложного контура и горизонтальной плоскости с помощью копировального устройства.

Радиоэлектронной промышленностью выпускается электроннолучевая сварочная установка средней мощности с ускоряющим напряжением до 25 кВ и силой тока луча до 120 мА типа А306-05. Камера в установке А306-05 выполнена в виде куба с размером грани 500 мм. Иллюминаторное окно диаметром 300 мм создает хорошую видимость и удобство в работе. Камера рассчитана на сварку кольцевых швов в горизонтальной и вертикальной плоскостях, а также плоских прямолинейных швов.

Основной недостаток установок, в которых сваривают одно изделие за одну откачку – их низкая производительность. При работе на таких установках в общем цикле работы установки лишь 2–3% времени расходуется непосредственно на сварку, остальное — на загрузку изделия, вакуумирование камеры, подготовку камеры к выгрузке изделия и процесс выгрузки. Низкая производительность установок, предназначенных для сварки лишь единичных изделий, препятствует использованию сварки электронным лучом, особенно в массовом производстве.

Увеличить производительность сварочных установок можно за счет сокращения времени на откачку камеры, ускорения процессов загрузки заготовок и съема готового изделия, упрощения процесса герметизации камеры и наполнения камеры воздухом. Особенно важно сократить время вакуумирования камеры, что может быть достигнуто в первую очередь за счет уменьшения объема камеры, использования высокопроизводительного вакуумного оборудования и бустерных насосов.

Немаловажную роль в процессе увеличения производительности играет надежность работы электронно-оптической системы, упрощение смен катода пушки и легкость юстировки пушки после смены катода и т. п. В случае сварки нескольких швов на изделии рациональна установка нескольких пушек в камере, особенно если швы находятся на большом расстоянии друг от друга или расположены в различных плоскостях.

Установки с магазином для последовательной сварки нескольких изделий начинают широко использовать в промышленности, имеют повышенную производительность – они снабжены магазинными устройствами. В таких установках в рабочих камерах размещается поворотный стол, на котором закреплено несколько свариваемых деталей.

Обычно такие магазинные устройства используют при сварке цилиндрических изделий – при сварке в них донышек, патрубков и т. п. Использование магазинных устройств позволяет несколько повысить производительность электроннолучевой установки. К последним относится электроннолучевая сварочная установка ЭЛУ-1 с магазинным устройством, в котором размещено 10 изделий, свариваемых последовательно автоматически.

Магазинные устройства, размещаемые внутри рабочей камеры, имеют и свои отрицательные стороны, поскольку стремление к увеличению количества изделий, загружаемых в рабочую камеру для сварки, приводит к увеличению ее объема и, следовательно, увеличению времени на откачку камеры. Кроме этого, увеличивается время на загрузку и съем изделий. В результате перерывы между сварочными циклами значительно возрастают. Использование магазинных устройств не решает полностью проблемы увеличения производительности установок электроннолучевой сварки.

2015-01-30

2015-01-30 4390

4390