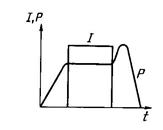

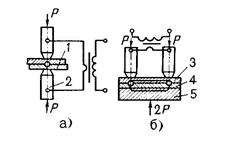

Точечная сварка – разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и сжимают силой Р между двумя электродами, подводящими ток к месту сварки. Соприкасающиеся с медными электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжают до пластичного состояния внешних и до расплавления внутренних слоев деталей. После этого выключают ток и несколько увеличивают, а затем снимают давление. В результате образуется литая сварная точка.

|

|

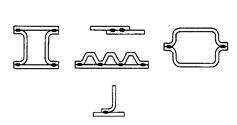

Типы сварных соединений, выполняемые точечной сваркой, показаны на рис. 3. Точечной сваркой изготовляют штампосварные конструкции при соединении отдельных штампованных элементов сварными точками. В этом случае упрощается технология изготовления сварных узлов и повышается производительность. Точечную сварку применяют для изготовления изделий из низкоуглеродистых, углеродистых, низколегированных и высоколегированных сталей, алюминиевых сплавов. Толщина свариваемых металлов составляет 0,5-5 мм.

Типы сварных соединений, выполняемые точечной сваркой, показаны на рис. 3. Точечной сваркой изготовляют штампосварные конструкции при соединении отдельных штампованных элементов сварными точками. В этом случае упрощается технология изготовления сварных узлов и повышается производительность. Точечную сварку применяют для изготовления изделий из низкоуглеродистых, углеродистых, низколегированных и высоколегированных сталей, алюминиевых сплавов. Толщина свариваемых металлов составляет 0,5-5 мм.

Многоточечная контактная сварка разновидность контактной сварки, когда за один цикл сваривается несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Машины для многоточечной сварки могут иметь от одной пары до ста пар электродов; соответственно можно сваривать 2-200 точек за одну установку изделия. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. В массовом производстве, например в автомобильной промышленности, применяют, как правило, машины, работающие по заданной программе. Производительность их очень высока до 1000 и более точек в минуту.

17. Классификация сварных конструкций.

Конструкции, изготавливаемые в настоящее время с помощью сварки, настолько разнообразны, что дать исчерпывающие особенности их проектирования и изготовления не представляется возможным.

Однако упрощенно все изготавливаемые изделия, для которых успешно применяется сварка, можно свести к следующим видам конструкций:

МАШИНОСТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ.

Сварка в машиностроении начала применяться значительно позднее, чем в других отраслях. И здесь она стала вытеснять главным образом литье, создавая более совершенные, дешевые, легкие и прочные конструкции.

Особенно широко сварка стала применяться в энергетическом машиностроении для получения изделий из отдельных элементов, имеющих громоздкие размеры (корпусы электрических генераторов, турбин, сварные шкивы и др.) Для отдельных элементов стали применяют не только листовую сталь, но и стальное литье или кованые детали, которые потом соединяются сваркой.

Это фундаментные рамы, станины различных станков, корпусы электрических генераторов и двигателей, шкивы, различные детали кранов и вагонов. Разнообразие изделий как в отношении формы, так и в отношении размеров и веса здесь чрезвычайно велико.

Материал применяется самый разнообразный - листовая сталь и профильное железо всех сортов и размеров, в том числе кованые и литые детали.

Общим здесь является то. что большинство таких конструкций состоит из отдельных частей, часто довольно сложной формы. Затем эти отдельные части собираются по чертежу и соединяются прихватками. Выбор последовательности сварки состоит обычно в выборе такой последовательности, которая позволяет избежать линейных или объемных деформаций.

При проектировании сварной конструкции следует учитывать следующие обстоятельства: диапазон применяемых марок сталей не ограничивается малоуглеродистыми и низколегированными конструкционными сталями. Нередко применяются стали в термически обработанном состоянии. К качеству сварки предъявляются высокие требования. Рационально применять автоматическую дуговую и контактную сварку, а при ручной сварке необходимо использовать электроды высшего качества (Э42А, Э50А и др.); в деталях машин часто рабочие размеры элементов определяются условиями не прочности, а жесткости. Поэтому при переводе машиностроительных конструкций с литья на сварку рабочие напряжения принимаются значительно ниже нормативных (допускаемых).

РАМЫ и СТАНИНЫ служат для связи в одно целое отдельных частей механизма или станка.

РЕДУКТОРЫ. Корпус редуктора представляет собой жесткую раму, в которой устанавливаются его детали.

СВАРНЫЕ БАРАБАНЫ. Используются в шаровых мельницах в центрифугах, конверторах, но особенно часто применяются в грузоподъемных машинах, в шахтных подъемниках.

СВАРНЫЕ ШЕСТЕРНИ, ШКИВЫ, МАХОВИКИ. Эти конструкции имеют много общего. Основными их частями являются обод, ступица и соединительные элементы, связывающие обод со ступицей.

2. СОСУДЫ и АППРАРАТЫ, работающие под давлением (а также при высоких температурах).

Такие изделия отличаются наиболее высокими требованиями к эксплуатационной надежности. Повышенные требования учитываются в нормативной документации соответствующими классами, что учитывается в выборе марки стали и сварочного материала.

Сюда можно отнести паровые котлы, нефтеперегонные и крекинг аппараты, в том числе для химической промышленности.

Основные особенности: высокие требования к эксплуатационной надежности, значительные толщины стенок (более 50мм), применяются качественные и специальные стали, специальные технологии сварки, контроля и испытания.

18. Технологические решения при выборе способа сварки.

При изготовлении сварных конструкций позволяет использовать различные технологические решения. Это позволяет не только удешевить получение заготовок (деталей) и изготовить сварную конструкцию, но и значительно ускорить ее изготовление. При этом работоспособность конструкции не только не снижается, а даже увеличивается за счет применения более рациональных материалов. Одним из главных требований при выборе оптимального технологического решения - это требование к качеству сварного соединения. Работоспособность сварной конструкции должна быть обеспечена на весь период ее эксплуатации.

19. Сведения о расчете сварных соединений на прочность.

Расположение, величина и требования к сварным соединениям обычно указаны в чертежах сварных конструкций на основании расчета.

При расчете на прочность учитываются различные характеристики основного металла и сварного соединения. К ним, в первую очередь, относятся расчетные сопротивления, выраженные в МПа. С учетом отраслевого характера проектируемой конструкции учитываются различные технологические рекомендации, приведенные в НТД (ОСТы, ГОСТы, инструкции и др.). Так, например, в строительных нормах и правилах СНиП -23-81 "Стальные конструкции" установлены рекомендации:

1. При осуществлении контроля качества стыковых сварных соединений физическими методами (радиографическими, ультразвуковым, цветным, капиллярным, магнитопорошковым и др.) расчетные сопротивления швов при сжатии, растяжении, изгибе принимаются равными расчетным сопротивлениям основного металла. Это не может быть отнесено к угловым, нахлесточным или тавровым соединениям, так как результаты контроля угловых швов не имеют достаточной достоверности.

2. При отсутствии контроля стыковых сварных соединений физическими методами расчетные сопротивления составляют только 85% величины сопротивления основного металла.

3. Расчетные сопротивления срезу угловых швов равны 45% временного сопротивления основного металла.

Таким образом, при выполнении контроля качества швов физическими методами расчет стыковых соединений может не производиться. В остальных случаях расчет на растяжение или сжатие производят по формуле

N/F <= R m,

где: N - продольная сила, Н; F - площадь сечения шва, м2; R - расчетное сопротивление шва, равное 0,85 расчетного сопротивления основного металла, МПа; m - коэффициент условия работы сварного соединения, принимаемый 0,8-0,95 в зависимости от вида свариваемого элемента.

Соединение с угловыми швами (нахлесточные, тавровые, угловые) рассчитываются на срез по формуле

N/(0,7 l k) <= Rcp,

где - l длина шва,м; k - катет шва; Rcp - расчетное сопротивление срезу, равное 0,45 временного сопротивления основного металла.

20. Обозначения сварных соединений на чертежах.

По ГОСТ 2.312 Сварные швы обозначают на чертежах в виде букв и цифр. Например, швы стыковых соединений по ГОСТ 5264 обозначают С1, С2, С3 и т.д., швы угловых соединений - У1, У2 и т.д., швы тавровых соединений- Т1,Т2 и т.д., швы нахлесточных соединений Н1, Н2. Сварные швы по ГОСТ 14771, выполненные в защитном газе, обозначают такими же буквами. Аналогично и для швов выполненных другими способами сварки. Кроме этого, на чертежах ставят вспомогательные знаки (например, монтажный шов, выпуклость шва снять и др.) и дают на шве полное обозначение на выносной стрелке.

В деталях машин большое значение имеет точность изготовления. Остаточные напряжения в сварных конструкциях, находящихся в эксплуатации, с течением времени меняют свою величину. Вследствие этого в конструкции появляются деформации.

Для устранения этого явления сварные изделия, изготовляемые и обрабатываемые по высшим классам точности, необходимо после сварки подвергать термической обработки (отпуску в термических печах). Механическую обработку сварных деталей машин следует, как правило, производить после отпуска. Однако иногда допускается при тщательной отработке технологии сварки “горячий монтаж”, т.е. детали предварительно механически обрабатываются, а затем собираются и свариваются между собой.

Детали машин часто имеют небольшие размеры, но выпускаются при значительном объеме производства. Поэтому следует рекомендовать высокопроизводительные методы сварки: контактную, автоматическую, автоматическую под слоем флюса, в среде углекислого газа и др.

При заготовительных операциях широко используется ручная и механизированная газовая резка: вырезка фигурных контуров; подготовка кромок под сварку, разрезание элементов толщиной до 1000 мм и более; обрезка прибылей стального литья толщиной 800 мм и более. Применяется также поверхностная закалка кислородно-ацетиленовым пламенем. Однако этот процесс требует тщательной технологической отработки. Тем не менее, закалка кислородно-ацетиленовым пламенем находит разностороннее применение на машиностроительных заводах при обработке шестерен, бандажей, крановых бегунов и т.д.

21. Проектирование технологии сварки. Основные стадии.

Место технологии в производственном процессе.

Сварка - технологический процесс изготовления сварных конструкций и получения заготовок. Это один из процессов получения заготовок, деталей, конструкций (наряду с литьем, штамповкой и др.). Сварка является частью производственного процесса и зачастую рассматривается как самостоятельный технологический процесс.

Требования к свариваемым деталям, которые устанавливает проектант, определяют все необходимые условия при разработке технологического процесса.

Общие технологические требования при изготовлении сварных конструкций.

Несмотря на громадное разнообразие требований, предъявляемых к качеству сварных конструкций, можно выявить некоторые общие требования для всех свариваемых изделий в процессе заготовки, сборки и сварки, обеспечивающих высокое качество и эксплуатационную надежность.

Технологией сварки для получения качественного соединения предусматриваются соответствующие операции подготовки свариваемых кромок, а также выполнить наложение валиков шва в определенной последовательности. Выбор способа сварки.

Выбор способа сварки имеет отношение к проблеме технологичности сварной конструкции.

Последовательность операций при сварке.

Выполнение требований заготовки и сборки элементов сварных конструкций под сварку. Все зазоры между свариваемыми частями должны строго соответствовать установленным допускам и указаниям чертежей. При сборке все части должны подходить одна к другой свободно, без всяких сильных поджатий, подтягиваний и подбивок в холодном состоянии, так как этим создаются добавочные напряжения в металле. Причем, сложившись с внутренними напряжениями от усадки металла при сварке они в сумме могут дать уже опасную для прочности конструкции величину напряжений.

Если при сборке обнаруживается, что одна часть не подходит к другой, то подгонка может производиться только путем нагревания или термической резкой или другими способами, снижающими склонность появление добавочных напряжений.

Очистка (а также обезжиривание) поверхности свариваемого металла.

Сварка должна производиться только по совершенно очищенной до металлического блеска поверхности в месте закладывания шва. Грязь, ржавчина, окалина, наличие смазки и т.п. очень плохо влияют на качество шва. При сгорании органических веществ (например, смазки) повышается склонность к образованию пор,

происходит влияние окислов ржавчины, окалины на наплавляемые валики, к тому же дуга на грязном металле имеет плохую устойчивость, что приводит к частым ее обрывам и,как следствие, к кратерным дефектам.

Очистка перед сваркой может выполняться: ручной стальной щеткой или механической дисковой стальной щеткой с электрическим или пневматическим приводом; наждачным кругом (шлифовальной машинкой); пескоструйным аппаратом, в котором песок из сосуда сжатым воздухом по шлангу подается сильной струей на очищаемое место; напильником (для мелких деталей) и наждачной бумагой и т.д.

Сборка (прихватка) соединяемых деталей и тщательное проплавление прихваток.

Размеры (глубина, количество и протяженность) прихваточных швов должны быть строго регламентированы. Качество прихваток должно соответствовать требованиям выполняемого сварного соединения. Если при последующем наложении шва прихватка не переплавляется, то под ней остается непроваренное место, что является недопустимым дефектом. Течь, например при испытании сосудов, обнаруживается часто именно в месте наложения прихваток. Если прихватка толстая и не может быть проплавлена до основного металла, ее следует вырубить и выполнить ее повторно.

Отсутствие деформаций (коробления).Для этого процесс сварки (последовательность наложения слоев) изделия должен быть произведен так, чтобы усадочные напряжения получились минимальные. Для этого при сварке необходимо учитывать соответствующее расположение выполняемых швов относительно центра тяжести (или середины свариваемого соединения), их протяженность, последовательность выполнения сварки, исходное положение изделия при сварке и др.

Схема типового технологического процесса сварки

22. Сварочное оборудование и инструмент.

Дуговая сварка может производиться на постоянном (от сварочных генераторов или выпрямителей) или переменном токе - от сварочных трансформаторов.

23. Качество сварных соединений.

Виды дефектов сварки.

Дефекты сварки подразделяются на поверхностные (наружные) и внутренние.

Часто конкретная характеристика дефектов связывается с видом применяемого контроля. Набольшая информационную характеристику имеют радиографические методы контроля.

Дефекты, выявляемые визуальным и измерительным контролем:

1. Отступления по размерам и форме швов от требований стандартов, чертежей, технических условий и инструкций по сварке изделий;

2. Смещения кромок соединяемых элементов;

3. Поверхностные трещины всех видов и направлений;

4. Наплывы, подрезы, прожоги, незаваренные кратеры, непровары, свищи, западания между валиками, чешуйчатость, поверхностные включения и поры.

Визуальный контроль сварных швов проводят по всей их протяженности с двух сторон невооруженным глазом или с применением лупы 4-7 кратного увеличения. Перед контролем сварной шов и прилегающие к нему поверхности основного металла на ширину не менее 20 м при дуговых способах сварки и электронно-лучевой сварке и не менее 50 мм при электрошлаковой сварке по обе стороны должны быть очищены от шлака и других загрязнений, затрудняющих выполнению контроля.

Измерительный контроль производят не менее, чем в трех местах, расположенных равномерно по длине сварного шва.

Физические методы контроля.

Физические методы контроля выполнят после удовлетворительных результатов визуального и измерительного контроля.

Радиографический и ультразвуковой методы контроля проводят для выявления в сварных соединениях внутренних дефектов (трещин, непроваров, несплавлений, одиночных включений, скоплений включений и др.)

Ультразвуковой контроль проводят в соответствии с ГОСТ 14782 и методик контроля.

Радиографический контроль сварных соединений проводят в соответствии с ГОСТ 7512 и методик контроля.

Магитопорошковый контроль проводят в соответствии с ГОСТ 21105.

Капиллярный контроль проводят в соответствии с ГОСТ 18442 и методик контроля.

Разрушающие методы контроля.

Механические свойства контрольных сварных соединений проводят в соответствии с ГОСТ 6996.

Напряжения и деформации.

Свариваемость и причины возникновения трещин в стали.

Свариваемостью называют свойство металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия. На свариваемость стали наибольшее влияние оказывает ее химический состав.

Литература

1. Технология электрической сварки металлов и сплавов плавлением /Под ред. Б.Е. Патона.-М.: Машиностроение, 1974.,

2. Хромченко Ф.А. Надежность сварных соединений труб котлов и паропроводов. -М.: Энергоиздат, 1982.

3. ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. -М.: Стандарты, 1984.-63 с.

4. ГОСТ 16037-80. Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры. - М.: Стандарты, 1980.-47 с.

5. Думов С.И. Технология электрической сварки плавлением.-Л.: Машиностроение, 1978.-363с.

6. Глизманенко Д.Л. Сварка и резка металолов.-М.:Высшаяшкола,1975.-476с.

7. Браткова О.Н. Источники питания сварочной дуги. -М.: Высшая школа",1982.

8. Закс М.И. Сварочные выпрямители.-М-Л.: Энергоатомиздат,1983.

9. Справочник монтажника тепловых и атомных электростанций: Технология монтажных работ/Под ред. В.П.Банника и Д.Я.Винницкого. -2-е изд., перераб. -М.: Энергоатомиздат,1983.-880 с.

10. Сварка в машиностроении: Справочник. Т.1-4.-М.: Машиностроение, 1979.

11. Потапьевский А.Г. Сварка в защитных газах плавящимся электродом. -М.: Машиностроение,1974.

12. Окерблом Н.О. Сварочные напряжения и деформации.-Л.:1948.

13. Алексеев Е.К.,Мельник В.И. Сварка в промышленном строительстве. -М.: Стройиздат, 1977.-377 с.

14. Алешин Н.П.,Щербинский В.Г. Контроль качества сварочных работ. -М.: Высш. школа, 1986.-167 с

15. Блинов А.И., Лялин К.В. Организация производства сварочно-монтажных работ. -М.: Стройиздат, 1988.-343. с.

16. Корольков П.М., Ханапетов М.В. Современные методы термической обработки сварных соединений. -М.: Высш. школа, 1986.-182 с.

17. Мусияченко В.Ф., Миходуй Л.Н. Дуговая сварка высокопрочных легированных сталей. - М.: Машиностроение, 1987.-74 с.

18. Рыбаков В.М. Дуговая и газовая сварка. -М.: Высшая школа, 1986. -127 с.

19. Новиков О.В. Охрана окружающей среды. -М.: Высшая школа, 1986.-287 с.

20. Волченко В.Н. Контроль качества.-М.:Машиностроение,1975.

22. Асиновская Г.А. и др. Газопламенная обработка металлов. -М.: Высшая школа,1975.

23. Некрасов Ю.И. Справочник молодого газосварщика и газорезчика. -М.: Высшая школа, 1984.

24. Герман С.И. Электродуговая сварка теплоустойчивых сталей перлитного класса. -М.: Машиностроение, 1972.

Приложение 1.

Основные понятия, термины и определения, используемые в методических указаниях.

Виды сварки

Сварка - получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагреве и (или) пластическом деформировании.

Ручная сварка - сварка, выполняемая человеком с помощью инструмента, получающего энергию от специального источника.

Механизированная сварка - сварка, выполняемая с применением машин и механизмов, управляемых человеком.

Автоматическая сварка - сварка выполняемая машиной, действующей по заданной программе, без непосредственного участия человека.

Сварка плавлением - сварка осуществляемая местным плавлением соединяемых частей без приложения давления.

Дуговая сварка - сварка плавлением, при которой нагрев осуществляется электрической дугой.

Сварка давлением - сварка с применением давления, осуществляемая за счет пластической деформации свариваемых частей при температуре ниже температуры плавления.

Сварка взрывом - сварка с применением давления, при которой осуществляется в результате вызванного взрывом соударения свариваемых частей.

Сварное соединение - неразъемное соединение, выполненное сваркой.

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Угловое соединение - сварное соединение двух элементов, расположенных под углом и свариваемых в месте примыкания их краев.

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкаю друг к другу.

Валик (наплавляемый слой) - металл сварного шва, наплавленный или переплавленный за один проход.

Прихватка - короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

Корень шва - часть сварного шва, наиболее удаленная от его лицевой поверхности.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Сварная конструкция - металлическая конструкция, изготовленная сваркой отдельных деталей.

Сварная точка - элемент точечного шва, представляющий собой в плане круг или эллипс.

Ядро точки - зона сварной точки, металл которой подвергался расплавлению

Обратноступенчатая сварка - сварка при которой сварной шов выполняется следующими один за другим участками в направлении, обратном общему приращению длины шва.

Проход при сварке - однократное перемещение в одном направлении источника тепла при сварке и (или) наплавке.

Разделка кромок - придание кромкам, подлежащих сварке, необходимой формы.

Угол скоса кромок - острый угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки кромок - угол между скошенными кромками свариваемых частей.

Зазор - кратчайшее расстояние между кромками собранных для сварки деталей.

Основной металл - металл, подвергающихся сварке соединяемых частей.

Присадочный металл - металл для введения в сварочную ванну в дополнение к расплавленному основному металлу.

Сварочная ванна - часть металла сварного шва, находящаяся при сварке плавлением в жидком состоянии.

Зона плавления при сварке - зона частично оплавившихся зерен на границе основного металла и металла шва.

Зона термического влияния при сварке - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Сварочный пост - специально оборудованное рабочее место для сварки.

Электрододержатель для дуговой сварки - приспособление для закрепления электрода и подвода к нему тока.

Горелка для газовой сварки - устройство для газовой сварки с регулируемым смешением газов и созданием направленного сварочного пламени.

Сварочная проволока - проволока для использования в качестве плавящегося электрода либо присадочного металла при сварке плавлением.

Неплавящийся электрод для дуговой сварки - деталь из электропроводного материала, включаемая в цепь сварочного тока для подвода его к сварочной дуге и не расплавляющаяся при сварке.

Сварочной дугой называют длительный разряд электрического тока в газовой среде между находящимися под напряжением между проводниками (электродами), который является концентрированным источником теплоты, используемым для плавления металла при сварке.

Потенциал возбуждения характеризует энергию, которую необходимо затратить для перемещения электрона атома элемента, находящегося в газозообразном состоянии, на орбиту с более высоким энергетическим уровнем.

Ионизация - процесс при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а газ - ионизированным.

Потенциал ионизации характеризует энергию, которую необходимо затратить для отрыва электрона от атома элемента, находящегося в газообразном состоянии, с превращением его в положительный ион.

2015-04-01

2015-04-01 3477

3477