При производстве пищевых эмульсий типа майонеза используют, как мы уже говорили выше, два способа приготовления — холодный и горячий (иногда его называют полугорячим, что с точки зрения технологии является более правильным). Существует также разновидность полугорячей обработки — так называемый метод кули. При холодном способе все компоненты смешиваются при комнатной температуре. В основном такой метод используется для производства высококалорийных майонезов (с содержанием жира 70-80%).При производстве холодным способом средне- и низкокалорийных майонезов необходимо строго выдерживать достаточно низкую кислотность продукта, соблюдать дозировку сахара и соли для получения оптимального содержания сухих веществ и дополнительно добавлять консервант для увеличения сроков хранения производимой продукции.

К недостаткам данного способа относятся высокая кислотность продукта, присутствие в продукте консерванта и необходимость использования только водорастворимых гидроколлоидов и модифицированных крахмалов.

При полугорячем способе производства основные ингредиенты добавляются в воду, нагретую до 95 °С; при этом происходит их пастеризация. Затем пастеризованная масса охлаждается до температуры не выше 65 °С, и только после этого в нее добавляются эмульгатор и масло. Этот способ производства позволяет исключить недостатки, присущие холодному способу (хотя резко снижать кислотность при этом способе все же не рекомендуется). Однако в случае использования нативных (а иногда и модифицированных) крахмалов загущение смеси происходит слишком рано и при прохождении через гомогенизатор гель разрушается, продукт получается жидким и нестойким в хранении.

Чтобы предотвратить это явление используют метод «кули», при котором тепловой обработке подвергается только раствор загустителя — крахмала в небольшом количестве воды. Готовый загуститель охлаждают и смешивают с остальными ингредиентами. Недостатком этого метода является то, что формирование эмульсии проходит в кислой среде, в присутствии соли и сахара.

Процесс приготовления майонезных эмульсий может быть как периодическим, так и непрерывным. Периодический способ приготовления майонезных эмульсий имеет два немаловажных достоинства: относительно низкую стоимость оборудования, а также гибкость и стабильность небольшого производства,

Горячий способ приготовления майонеза дает широкие возможности для организации непрерывного производства большой мощности. Чаще всего его используют в технологиях средне- и низкокалорийных эмульсий, требующих проведения ряда подготовительных операций перед основным процессом эмульгирования.

Процесс производства майонеза периодическим способом включает в себя следующие операции:

1. Подготовку компонентов, входящих в рецептуру.

2. Подготовка майонезной пасты. Растворяют сухие компоненты в двух смесителях: в одном — сухое молоко и горчичный порошок, а в другом — яичный порошок. В первый смеситель подают воду при температуре 90-100 °С, смесь сухого молока и горчицы выдерживают 20-25 мин. при температуре 90-95 °С с последующим охлаждением до 40-45 °С. Смесь яичного порошка подогревают паром до 60-65 °С и выдерживают 20-25 мин. для пастеризации, а затем охлаждают до 30-40 °С (вода во второй смеситель подается при температуре 40-45 °С). Затем смеси из двух смесителей соединяют. Концентрация сухих веществ в майонезной пасте для высококалорийных майонезов должна быть не менее 37-38%, для остальных — 32-34%.

3. Приготовление грубой эмульсии майонеза. Проводят в больших смесителях, оснащенных перемешивающими устройствами с небольшой частотой вращения. В большой смеситель вначале подается паста, затем растительное масло, раствор соли и уксуса.

4. Гомогенизацию эмульсии майонеза в поршневых гомогенизаторах при определенном давлении во избежание расслоения эмульсии.

Производство майонеза непрерывным способом на автоматизированной линии состоит из следующих операций:

1. Рецептурного дозирования всех компонентов в подготовительном блоке.

2. Смешивания компонентов и образования майонезной эмульсии (15мин.).

Рассмотрим две технологические линии получения майонеза.

Основу первой технологической линии получения майонеза составляет гидродинамическая установка.

Блок 1

Блок 1

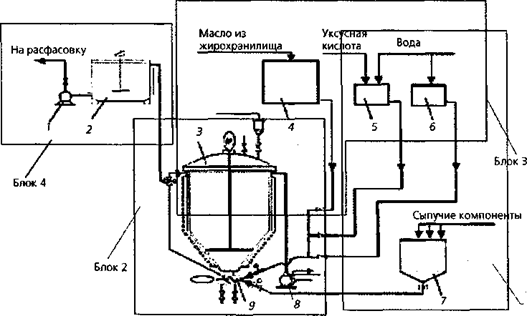

Рис.1. Гидродинамическая установка П8-ГД-600

Установка представляет собойцилиндрический корпус со сферической крышкой и коническим днищем и включает в себя (рис. 1):

• смесительную камеру с каркасной скребковой мешалкой, рубашкой охлаждения и вращающимися моющими головками, установленными на раме;

• гомогенизатор-диспергатор;

• канал рециркуляции;

• устройство подачи растительного масла;

• пульт управления.

Технологический процесс производства майонеза состоит из следующих этапов:

• подготовка сухих и жидких компонентов (блок 1);

• приготовление майонезной пасты (блок 2);

• дозирование масла, уксуса и гомогенизация эмульсии (блок 3);

• передача готового майонеза в бак готовой продукции (блок 4).

Майонезную эмульсию приготовляют в смесительной камере 3, в которую по трубопроводам из емкости 6 подается в соответствии с заданной рецептурой требуемое количество воды. С момента начала внесения компонентов в смесительной камере включают скребковую комбинированную мешалку с частотой вращения 18 мин-1. Сыпучие компоненты в смесительную камеру поступают в условиях вакуума, создаваемого насосом 8, из смесителя 7 и нагреваются до заданной температуры. По окончании подачи сыпучих компонентов для улучшения их дисперсности пасту пропускают через гомогенизатор-диспергатор 9. С помощью рециркуляционного канала создается замкнутый контур «смесительная камера - диспергирующий агрегат - смесительная камера». Затем добавляются остальные компоненты, которые сразу же попадают в гомогенизатор-диспергатор.

Приготовленная майонезная паста охлаждается и при непрерывном перемешивании и рециркуляции в нее через устройство подачи масла (дозирующее устройство) из емкости 4вводится растительное масло температурой 20...25 °С. Затем через дозирующее устройство из емкости 5подают заданное количество уксусной кислоты. Циркуляцию в смесительной камере 3осуществляют до получения гомогенной массы. Выгрузка продукта производится с помощью гомогенизатора-диспергатора. Готовый майонез перекачивают в бак для готовой продукции 2и далее насосом 1 - на фасовку.

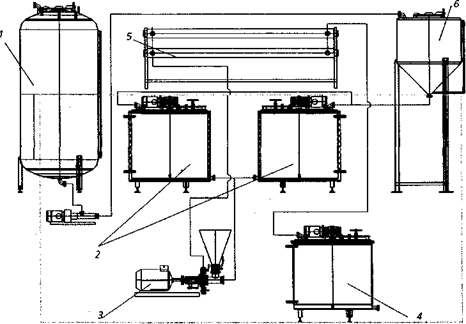

Разработана гибкая линия для получения майонеза обеспечивающая различную производительность (рис. 2). В процессе работы в варочный бак подаются в соответствии с рецептурой жидкие компоненты. Затем добавляются остальные составляющие, которые сразу же попадают в диспергатор. С момента начала внесения компонентов включают комбинированную мешалку со скребками и начинают подачу теплоносителя в ее рубашку. Нагрев осуществляется при работающей мешалке до достижения необходимой температуры и получения гомогенной массы. Выгружается продукт с помощью винтового насоса.

Рис. 2. Линия для производства майонеза ЛПМ-2000: 1 - емкость для хранения растительного масла РВ2700;

2 - бак с мешалкой и штрипсом БМШ-1000 (варочный); 3 - диспергатор; 4 - бак с мешалкой и объемной рубашкой БМО-1000; 5 - трубчатый теплообменник; 6 - емкость промежуточная ЕП600

Классификация и ассортимент майонезов. В зависимости от состава майонез подразделяют на группы: высококалорийные с содержанием жира более 55%, среднекалорийные — 40-55%, низкокалорийные — менее 40%.

В Европе майонез используется преимущественно для бутербродов и овощных салатов (в этом случае предпочтительнее более легкие майонезы, т. е. с низким содержанием жира), а жители Украины предпочитают заправлять майонезом мясные, рыбные блюда и сложные салаты, для чего используют майонезы с более высоким содержанием жира.

Эмульсионные пищевые продукты, выпускаемые за рубежом, более разнообразны и имеют другую классификацию: майонезы; салатные майонезы; дрессинги (содержание масла 20%). Например, по немецкому законодательству майонезом можно назвать эмульсию, содержащую не менее 80% жира. Но эти продукты имеют высокую стоимость, поэтому в Германии широко распространены более дешевые салатные майонезы и дрессинги (салатные соусы), содержащие меньше масла и больше воды. Следует отметить, что принятая на Западе классификация соответствует существующей там кулинарной традиции, когда салаты принято заправлять дрессингом или растительными маслами.

Ассортимент отечественных майонезов. К группе высококалорийных относят майонезы «Провансаль», «Провансаль оливковый», «Европейский» и «Молочный» с массовой долей жира не менее 67%. «Провансаль» готовят из растительного масла (не менее 65,4%), яичного порошка, сухого обезжиренного молока, сахара, соли поваренной, горчичного порошка, уксусной кислоты. В составе майонеза «Молочный» — пониженное содержание горчицы и добавлено цельное коровье молоко. Эти продукты, обладающие нежным, слегка острым вкусом без следов горечи, запахом и привкусом горчицы и уксуса, используются как приправа для салатов, овощных, рыбных и мясных блюд.

К группе среднекалорийных майонезов можно отнести «Провансаль новый» (51% жира) и «Любительский» (46% жира), «Справжній» (41% жира). В них пониженное содержание горчицы, и они отличаются нежным вкусом. К этой же группе относятся майонезы «Адмиралтейский», «С хреном», «Острый», которые имеют хорошие вкусовые достоинства благодаря введению вкусоароматических добавок.

Майонезы «Провансаль легкий» (35% жира), «Провансаль для салатов» (36% жира), «Провансаль для салатов оливковый» (36% жира), — низкокалорийные, по составу и вкусовым характеристикам близки «Провансалю». В настоящее время это наиболее распространенная группа майонезов, выпускаемых отечественной промышленностью.

Майонезы импортного производства представлены на украинском продовольственном рынке в весьма широком ассортименте.

В качестве сырья для производства импортного майонеза используются растительные масла (горчичное, оливковое, хлопковое, соевое, сезамовое), уксус в сочетании с лимонной кислотой или без нее. В соусы вводят не менее 30% растительного масла, уксус, крахмал, который предварительно клейстеризуется и проваривается. С целью повышения стойкости низкокалорийных эмульсионных продуктов к развитию нежелательных бактериологических процессов при длительном хранении в их состав вводятся консерванты, главным образом соли бензойной и сорбиновой кислот. Из Великобритании поступают салатные и сырные приправы с массовой долей жира 40%, обладающие острокислым вкусом и сметано-образной консистенцией.

США поставляют майонез с массовой долей жира 80%, салатные и сырные приправы с массовой долей жира 34 и 50%, слабоострого вкуса и сметанообразной консистенции.

Из Франции поступает майонез с чесноком и приправами, с массовой долей жира 72 и 73%, кремообразной консистенции, с привкусами чеснока и лука.

Из Германии — майонез деликатесный с массовой долей жира 83%, с пастообразной консистенцией и нежным вкусом; «Альтенбургский замок» (90%), «Ремулянде» (80%), соусы «Беарнез» (20%) с мясным вкусом, по-французски (25%) и по-голландски (45%), острого вкуса и жидкой консистенцией.

Из Нидерландов поступают майонезы «Дайвис», «Кальве», «Бенедектин» (70, 78 и 85%) и соусы для салатов (47%).

Из Швеции поставляют жидкие приправы к овощам и салатам (25 и 57%), майонезы диетический (37%), бутербродный (50%), с лососем (35%), с хреном (70%).

Из Дании поступают майонезы «Викинг» (80%), «Миллс» (75%).

Качество майонезов оценивают по органолептическим и физико-химическим показателям.

По внешнему виду и консистенции майонез представляет собой однородный сметанообразный продукт с единичными пузырьками воздуха. Наличие частиц добавленных пряностей, добавок, точечные вкрапления от горчицы допускаются в соответствии с техническим описанием для конкретного майонеза. Цвет белый или кремовый однородный по всей массе, с оттенками, установленными в техническом описании для конкретного майонеза. Вкус и запах острый, соответствующий описанию для конкретного вида майонеза. Из физико-химических показателей нормируются в % массовая доля жира, массовая доля влаги, кислотность в пересчете на уксусную или лимонную кислоту, стойкость эмульсии (процент не разрушенной эмульсии) — 97% у низкокалорийных; 98% — у средне- и высококалорийных майонезов. Кроме того, предусмотрены справочные показатели и нормы: рН — 4,0-4,7; эффективная вязкость 5,0-20,0 Па • с; массовая доля (%) поваренной соли и сорбиновой кислоты в соответствии с техническим описанием для конкретного наименования майонеза.

Упаковывают майонез в стеклянные банки массой 100-250-500-1000-1500 г, тубы из алюминия или из полимерных материалов массой 50-250 г, в стаканы и банки из полимерных материалов массой 250-500 г, пластиковые ведра массой 750-6000 г; пластиковые бутылки массой 900 г, в пакеты из полимерных материалов массой 100,150 и 200 г. По согласованию с потребителем для предприятий общественного питания, розничной торговли и промышленной переработки допускается фасовать майонезы в стеклянные банки массой до 10 кг.

Хранится майонез как у изготовителя, так и у потребителя в охлаждаемых помещениях или холодильниках при температуре 0-18 °С и относительной влажности воздуха не более 75%. Гарантийный срок хранения майонеза конкретного ассортиментного наименования приводится в соответствии с техническим описанием, но для любого вида не превышает 30 дней при температуре хранения 0-10 °С, 20 дней при температуре 10-14 °С и 7 дней при температуре хранения 14-18 °С.

2015-08-21

2015-08-21 3816

3816