Методические указания для проведения практических занятий

по курсу «Надежность и диагностика технологических систем»

для студентов специальности 220501 «Управление качеством»

Составители А. М. Романенко

В. С. Люкшин

Утверждены на заседании

кафедры

Протокол № 4 от 16.09.2011

Рекомендованы к печати

учебно-методической комиссией

специальности 220501

Протокол № 11 от 21.09.2011

Электронная копия хранится в библиотеке ГУ КузГТУ

Кемерово 2011

1. ЦЕЛЬ РАБОТЫ

1. Освоение научно-методических основ разработки систем диагностики концевых фрез.

2. Изучение автоматизированной системы научных исследований при обработке резанием (АСНИ ОР), как прообраза системы диагностики; применение АСНИ ОР для выявления информативных диагностических признаков состояния инструмента.

3. Индивидуальное выполнение исследований, необходимых для разработки системы диагностики концевых фрез путем их имитации на компьютерах, с использованием специально разработанного программного обеспечения.

4. Составление и описание принятого в результате исследований алгоритма диагностирования концевых фрез и схемы аппаратной реализации системы диагностики.

2. Теоретические предпосылки для разработки

сИСтем диагностики концевых фрез

В основу создания систем диагностики инструмента положен научно-методический подход, состоящий в определенной последовательности выполнения следующих этапов работы:

1. На базе теоретических и экспериментальных исследований, выявляют возможные изменения в состоянии инструмента при его эксплуатации; определяют критерии состояния и отказа инструмента.

2. Экспериментально из числа функциональных параметров процесса резания выявляют косвенные диагностические признаки возможных изменений в состоянии инструмента и критерии его состояния. В результате выявляют наиболее информативный диагностический признак.

3. Описывают связи между критерием состояния инструмента и диагностическим признаком на основе исследований отображения критерия в диагностические сигналы.

4. Разрабатывают алгоритм и программное обеспечение системы диагностирования.

5. Разрабатывают аппаратную реализацию алгоритма.

2.1. Износ концевых фрез

Закономерности развития очагов износа и причины отказа инструмента вследствие изнашивания распространяются и на быстрорежущие концевые фрезы. Необходимо только учитывать, что расположение превалирующего очага износа на режущем зубе зависит от вида обрабатываемых фрезой поверхностей, а интенсивность изнашивания (помимо общих факторов процесса резания) зависит и от схемы резания.

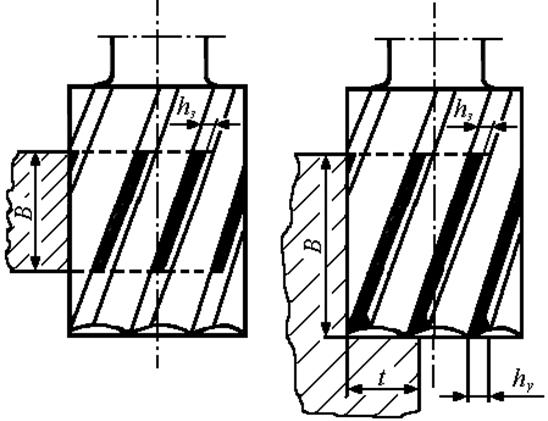

Концевая фреза может обрабатывать плоскости или фасонные поверхности только своей цилиндрической частью (рис. 1). При обработке уступов и пазов в резании участвуют как цилиндрическая, так и торцовая части фрезы.

Рис. 1. Поверхности, обрабатываемые концевой фрезой, и очаги

износа зубьев фрезы

На работающих участках зубьев развивается в основном износ hз на задних поверхностях: главных – на цилиндрической части, вспомогательных – на торцовой части фрезы. Наиболее интенсивному изнашиванию подвергаются угловые участки сопряжения главных и вспомогательных режущих кромок. На них оценивается износ по уголку hy.

Развитие превалирующего износа на задней поверхности объясняется тем, что зуб фрезы срезает металл с заготовки с малыми толщинами среза.

Таким образом, в качестве критерия состояния в зависимости от вида обрабатываемой поверхности принимается или hз или hy.

Если отсутствуют какие-либо технологические ограничения, то в качестве критерия отказа фрез принимается оптимальный износ. При ограничениях на шероховатость обработанной поверхности или точность обработки допускаемый износ назначается с учетом выполнения технических условий на обрабатываемую деталь.

Очевидно, что значения предельно допускаемого износа при различных критериях отказа фрез будут различны. Их величины определяются экспериментально. В лабораторной работе величина допускаемого износа принимается как заданная. На нее настраивается система диагностики.

2.2. Диагностические признаки износа концевых фрез

На рис. 2 показана схема сил, возникающих на передней и задней поверхностях режущего клина инструмента с изношенной фаской hз на задней поверхности. В результате взаимодействия передней поверхности со срезом толщиной а и стружкой возникают нормальная сила Nп и касательная Fп, a взаимодействие задней поверхности и фаски износа hз с поверхностью резания заготовки вызывает появление сил Nз и Fз. По мере износа инструмента значения этих сил изменяются. Так, например, рост hз вызывает значительный рост нормальной силы N з на задней поверхности и силы трения Fз. Однако измерение каждой из перечисленных сил связано с большими трудностями. Зато доступны для измерения составляющие силы резания R, разложенной по координатным осям X, Y, Z. Эти составляющие также будут изменяться в связи с износом инструмента, поскольку сила резания является суммой всех сил, действующих на рабочих поверхностях инструмента.

Силу R, действующую на зуб концевой фрезы, обрабатывающей плоскость, раскладывают на составляющие Pz, Py и Рх по осям координат, перемещающимся вместе с зубом фрезы при его вращении. Реакцию силы R, действующую на заготовку, раскладывают на составляющие Ph, Pv и Рх по осям неподвижной системы координат фрезерного станка, совпадающим с направлением трех возможных подач.

На рис. 3 показано разложение сил в плоскости нормальной к оси фрезы при встречном и попутном фрезеровании. При этом следует обратить внимание на то, что в зависимости от схемы резания при фрезеровании изменяются направления действия Ph и Pv, а, следовательно, при их оценке нужно учитывать изменение знака сигнала, поступающего от измерительного датчика.

Рис. 2. Схема сил, действующих на передней и задней

поверхностях инструмента

Из теории резания известно, что силы резания переменны по дуге контакта зуба фрезы с заготовкой, так как изменяется сечение среза, приходящееся на зуб. Если в процессе резания одновременно участвует только один зуб фрезы, что как показывают расчеты, в реальных условиях эксплуатации фрез случается часто, то при встречном фрезеровании за один рабочий ход зуба силы возрастают от нуля до максимального значения, а затем падают до нуля при выходе зуба из контакта с заготовкой. При попутном фрезеровании силы изменяются от максимального значения в начале рабочего хода зуба до нуля.

Рис. 3. Схема действия сил

(а – встречное фрезерование; б – попутное фрезерование)

При большем числе одновременно работающих зубьев, даже тогда, когда процесс фрезерования приближается к равномерному, изменения составляющих силы резания по пути фрезерования описываются кривой с периодически повторяющимися максимумами. При этом максимальные значения сил носят случайный характер вследствие стохастического характера процесса фрезерования. Математическое ожидание этих максимальных величин используется для инженерных расчетов, а в диагностике для оценки влияния износа фрезы на силы резания. Программный блок системы диагностики позволяет получать математическое ожидание и дисперсии этих величин. Последние в ряде случаев также отображают износ или поломку отдельных зубьев фрезы.

В качестве средств измерения составляющих сил в. неподвижной системе координат применяют тензометрические подшипники шпинделя, тензометрические втулки опор ходовых винтов, динамометры-подкладки с пьезодатчиками, на которые устанавливается обрабатываемая заготовка. Для измерения окружной силы Pz разработаны специальные силоизмерительные головки, закрепляющиеся вместе с инструментом в шпинделе станка.

Для диагностики состояния режущего инструмента широко используются колебания, возникающие в процессе резания. Измеряют параметры колебаний технологической системы в широком частотном диапазоне. Источниками возбуждения виброакустических колебаний в диапазоне частот от 1 кГц до 50-80 кГц являются периодичность образования элементов стружки, фрикционное взаимодействие инструмента с обрабатываемым материалом и др. Износ режущего инструмента приводит не только к изменению его геометрии, но и изменяет контактные процессы на рабочих поверхностях инструмента. Параметры колебаний корреляционно связаны с состоянием инструмента. Для оценки этих параметров в работе использовался пьезоэлектрический датчик виброакустических колебаний.

Информативность диагностических признаков может меняться в зависимости от условий обработки, расположения и развития очагов износа. Экспериментальное определение наиболее информативного является основной задачей, решение которой необходимо при разработке и обучении системы диагностики инструмента.

В действующих системах распознавания износа фрезы обычно реализуется алгоритм однопараметрической диагностики.

Текущий диагностический сигнал П, который поступает от датчика, встроенного в станок, сопоставляется с предварительно занесенным в память ЭВМ допустимым значением параметра [П]. [П] соответствует предельному допускаемому значению износа [h] при отказе фрезы из-за износа.

Значение [П] можно установить или в результате специальных исследований или в ходе обработки конкретной детали. В первом случае исследования выполняются по традиционной методике с учетом случайного характера параметров процесса. Во втором случае [П] устанавливают, умножая значение П, полученное при работе острой фрезой (h=0) на коэффициент уставки – Куст, который тоже определяется экспериментально. Величину [П] называют уставкой.

3. Содержание и порядок выполнения лабораторной работы (имиция исследования на компьютерах)

Задача лабораторной работы состоит в получении технологического алгоритма диагностирования износа концевых фрез при принятых условиях обработки.

На компьютере имитируется фрезерование концевой фрезой на вертикально-фрезерном станке с ЧПУ, являющимся составной частью автоматизированного стенда научных исследований при обработке резанием. На стенде, изображенном на дисплее, показано расположение датчиков функциональных параметров процесса резания.

Приняты обозначения:

Pz – силоизмерительная головка, закрепленная в шпинделе и предназначенная для измерения силы Pz;

Рх – тензометрический подшипник шпинделя, предназначенный для измерения осевой силы Рх;

Fh – тензометрическая втулка опоры ходового винта продольной подачи, предназначенная для измерения составляющей силы резания Ph;

Fv – тензометрическая втулка опоры ходового винта поперечной подачи,

Wa – датчик виброакустического сигнала.

В лабораторной работе моделируются на ПЭВШ исследования, которые необходимы для разработки системы диагностики концевых фрез

Необходимо выполнить следующие этапы работы.

1. Получить экспериментальные зависимости функциональных параметров процесса резания Пi и их дисперсий от режимов резания: скорости V, подачи на зуб S, глубины фрезерования В. Зависимости в виде графиков и математических моделей будут использованы для обучения системы диагностики фрез.

Назначить условия фрезерования: обрабатываемый материал, схему резания при фрезеровании, технологическую операцию (износ фрезы h=0).

Заполнить протокол экспериментов. Назначить режимы резания при обработке концевой фрезой. Параметры режима резания выбирают из предлагаемых диапазонов их изменения, для которых сформирована экспериментальная база данных, содержащая сигналы функциональных параметров Пi процесса фрезерования.

Выполнить опыты на режимах принятых в каждой строке протокола. Получить сигналы датчиков в mV, отражающие значения каждого из функциональных параметров Пi. В протокол заносятся рассчитанные средние значения Пi и их дисперсии D[Пi]. Для этого выполнить опыты при фрезеровании заточенной и изношенной фрезой. Получить сигналы датчиков в mV, отражающие значения каждого из функциональных параметров Пi и их дисперсий D[Пi]. Проанализировать изменение сигналов Пi за время одного опроса датчиков в зависимости от износа фрезы.

Получить графические зависимости Пi =f(V); Пi =f(Sz); Пi =f(t); Пi =f(B); D[Пi]=f(V); D[Пi]=f(Sz); D[Пi]=f(t), D[Пi]=f(B). Визуально оценить влияние режимов резания на исследуемые параметры Пi и D[Пi].

Получить "вручную" математические модели в виде степенных функций  .

.

Проверить полученные модели, сравнив их с моделями", рассчитанными на компьютере. Модели будут использованы для расчета уставки.

2. Разработать технологический алгоритм однопараметрической диагностики концевых фрез при обработке конструкционных углеродистых сталей.

Задать характер обработки: черновая, получистовая.

Назначить критерий отказа – допускаемый износ [h], При черновой обработке [hз]= 0,5мм; при получистовой [hз]= 0,3мм.

Назначить режимы резания в зависимости от характера обработки.

Экспериментально выявить информативный диагностический признак износа концевой фрезы. Для этого при принятых условиях фрезерования проводят опыты для определения зависимостей Пi=f(hз) и D[Пi]=f(hз). Предварительно заполнить протокол исследований, внося в него полученные значения Пi и D[Пi] при фиксированных значениях износа hз. Проанализировать изменение сигналов Пi за время одного опроса датчиков в зависимости от схемы резания и режимов фрезерования. Рассчитать коэффициенты информативности Е для каждого диагностического признака:

где Пi(h) – значение исследуемого диагностического признака при определенной величине износа hз резца; Пi(h=0) – значение исследуемого диагностического признака при износе hз = 0.

Для диагностирования отказа фрезы принимается тот диагностический признак, который имеет наибольший коэффициент информативности.

Определить для принятого диагностического признака уставку Пi или D[Пi] на которую должна быть обучена система диагностики фрезы.

Рассчитать коэффициент уставки:

.

.

Куст используют для обучения системы диагностики фрез на других режимах фрезерования.

Составить и описать алгоритм однопараметрической диагностики концевых фрез. Составленный алгоритм можно проверить по алгоритму, вызванному на дисплей компьютера.

Составить и описать аппаратную структурную схему системы диагностики фрез.

3. Проверить надежность работы предложенной системы диагностики на других режимах фрезерования концевой фрезой. Для этого:

Назначить новый режим фрезерования.

Рассчитать уставку [Пi], где  ; [Пi](h=0) рассчитать по полученным в п. 1 математическим моделям или, если модель отсутствует, то по результатам эксперимента при фрезеровании острой фрезой с h=0.

; [Пi](h=0) рассчитать по полученным в п. 1 математическим моделям или, если модель отсутствует, то по результатам эксперимента при фрезеровании острой фрезой с h=0.

Проверить соответствие величины допускаемого износа [hз] значение уставки принятого диагностического признака [Пi] при фрезеровании на новых режимах. Сделать вывод с надежности работы системы диагностики фрезы на новых режимах.

Как указано выше, лабораторная работа выполняется на ПЭВМ с использованием специально разработанного программного обеспечения (ПО). Далее приведено руководство пользователя программного обеспечения.

4. Назначение и запуск программного обеспечения

FREZLAB

Программное обеспечение FREZLAB. предназначено для выполнения лабораторной работы по диагностике концевых фрез. ПО включает в себя следующие файлы:

FREZLAB.EXE

FREZLAB.DAT

FREZLAB.PCL

FREZLAB.FLM

FREZHLP.DAT

Инструкция по установке ПО на Ваш компьютер содержится в файле README.TXT на установочной дискете.

Для начала сеанса работы с ПО необходимо:

· сделать активной директорию, в которой находится файл FREZLAB.EXE (если переменная среды DOS PATH не содержит имя этой директории);

· набрать на клавиатуре Вашего компьютера FREZLAB и нажать клавишу <Enter>;

· для удобства работы с ПО желательно (по возможности) пользоваться манипулятором "мышь".

4.1. Как пользоваться данным руководством

Пользователи, имеющие опыт работы с программным обеспечением, могут не читать главу "Общие рекомендации по использованию ПО".

Описание действий пользователя при выполнении лабораторной работы дано в разд. "Выполнение лабораторной работы с помощью ПО".

В данном руководстве при описании действий пользователя приняты следующие условные обозначения:

Если от пользователя требуется выбор из меню, то в данном руководстве указано "Обратитесь к пункту меню [......]" или "Выберите из меню [......]".

Если от пользователя требуется выбор из меню иконок (пиктограмм), то в данном руководстве указано "Выберите иконку".

Если от пользователя требуется нажать клавишу, то она записывается в <>, Например: "Нажмите клавишу <F5>" или "<F5>".

Если от пользователя требуется подвести указатель "мышки" или селектор с помощью клавиши <Таb> или ALT_<Tab> к кнопке и нажать <Enter> или левую кнопку "мышки", то в руководстве указано "Нажмите кнопку [......]".

Если от пользователя требуется одновременное нажатие управляющей и простой клавиши, то в руководстве записывается "ALT_<...>, CTR_<...>, SHIFT_<...>". Например: "Нажмите ALT_<F5> или "SHIFT_<F5>".

4.2. Общие рекомендации по использованию ПО

1. Пользовательский интерфейс.

Пользовательский интерфейс ПО оконный - для выполнения той или иной функции в порядке выполнения лабораторной работы пользователю необходимо сделать нужное окно активным (что повлечет изменение цвета заголовка окна) и выполнить необходимые действия.

2. Работа с окнами.

В процессе работы с пакетом пользователь встретится с окнами диалоговыми и информационными, которые в отличие от диалоговых не требуют никаких действий от пользователя и служат для отображения той или иной информации.

Диалоговые окна могут быть модальными и немодальными.

Модальное окно захватывает весь ввод пользователя, оно не может быть перекрыто другими окнами. Для завершения работы с модальным окном пользователю необходимо либо закрыть его, либо нажать на одну из кнопок: подтверждения ввода или отмены ввода (закрытие окна равносильно отмене ввода). Следует заметить, что изменение пользователем информации в окне требует обязательного подтверждения (в противном случае параметры принимают свои прежние значения).

Немодальное диалоговое окно существует на экране до тех пор, пока пользователь его не закроет. Оно может быть перекрыто другими окнами.

Для каждого окна пользователь может:

· изменить размеры и положение окна;

· увеличить окно во весь экран (максимизировать);

· уменьшить окно до минимума (минимизировать);

· восстановить размеры после максимизации или минимизации;

· закрыть окно.

Для реализации этих возможностей пользователь может:

Выбрать так называемое "системное меню", нажав на кнопку в левом верхнем углу окна или АLТ_<пробел> или ALT_<.>.

Выбрать из "системного меню" требуемую функцию.

Либо:

· для изменения размера – подвести указатель "мышки" к краю окна, и после изменения формы указателя нажать левую кнопку "мышки" и изменить размер окна, или нажать ALT_<F8> и пользуясь "мышкой" или клавишами управления курсором изменить размеры окна;

· для изменения положения окна - подвести указатель "мышки" к заголовку окна, и после изменения формы указателя нажать левую кнопку "мышки" и изменить положение окна, |или нажать ALT_<F7> и пользуясь "мышкой" или клавишами управления курсором изменить положение окна;

· для максимизации; окна нажать кнопку [Стрелка_вверх] в правом верхнем углу окна или нажать ALT_<+> или ALT_<F10>;

· для восстановления размеров окна нажать кнопку [Стрелка_вверх_вниз] в правом верхнем углу окна или нажать ALT_<F5>;

· для минимизации окна нажать кнопку [Стрелка_вниз] в правом верхнем углу окна или нажать ALT_<-> или ALT_<F9>;

· для закрытия окна нажать <F3> или SHIFT_<F4>.

4.3. Работа с множеством окон

Во время сеанса работы с пакетом на экране дисплея может одновременно находиться несколько немодальных окон (и возможно одно модальное). Для перехода из окна в окно имеются следующие возможности:

· переход в окно основного меню F10;

· следующее окно ALT_<F6>;

· предыдущее окно CTR_<F9>;

· каскад окон F9.

При наличии "мышки". Для перехода из окна в окно достаточно поместить указатель на область окна и нажать левую кнопку "мышки".

Некоторые окна пакета пронумерованы и могут быть вызваны нажатием ALT_<n>, где n – номер окна:

n = 1 – окно "Получение зависимостей";

n = 2 – окно "Информация";

n = 3 – окно "Станок";

n = 4 – окно "График сигнала";

n = 5 – окно "Диагностика";

n = 6 – окно "Влияние износа на д/п".

4.4. Элементы диалоговых окон

Как уже отмечалось выше, диалоговые окна (модальные или немодальные) предназначены для получения ПО той или иной информации от пользователя. Для этой цели они снабжены следующими элементами;

· Кнопка. Чтобы нажать на кнопку нужно подвести указатель "мышки" (или селектор с помощью клавиш <Таb> или ALT_<Tab>) к кнопке и нажать левую кнопку "мышки" или <Enter>.

· Меню. Для выбора пользователь должен подвести указатель "мышки" (или селектор c помощью клавиш <Таb> или ALТ_<Таb>) к требуемому элементу меню и нажать левую кнопку "мышки или <Enter>.

· Иконка (пиктограмма). Для выбора пользователь должен подвести указатель "мышки" (или селектор c помощью клавиш <Таb> или ALТ_<Таb>) к тексту расположенному под пиктограммой или поместить указатель"мышки" на область пиктограммы и нажать левую кнопку "мышки или <Enter>.

· Строка ввода. Для ввода информации пользователь должен подвести курсор с помощью указателя "мышки" или клавиши <Таb>, ALT_<Tab>) к строке и пользуясь клавиатурой вводить информацию, Ввод – клавиша <Enter>. Если ПО обнаружит несоответствие типа или значения введенной пользователем информации оно сообщит ему об этом.

· Набор кнопок с зависимой фиксацией. Представляет список возможных значений того или иного параметра, в котором текущее значение отмечено (*), Для изменения значения параметра следует подвести указатель "мышки" (или селектор с помощью клавиш <Tab> или ALT_<Tab>) к элементу списка и нажать левую кнопку "мышки" или <Enter>.

· Набор кнопок с независимой фиксацией. Представляет список атрибутов (свойств) того или иного параметра, которыми он может обладать одновременно. Принцип работы аналогичен набору кнопок с зависимой фиксацией.

Переход между элементами окна осуществляется посредством клавиш <Таb>(следующий элемент), АLT_<Таb>(предыдущий элемент) или "мышки".

Внимание! Для того чтобы параметры измененные пользователем в диалоговом модальном окне приняли новые значения нужно обязательно нажать кнопку подтверждающую ввод.

4.5. Система помощи

В процессе работы с ПО пользователь имеет возможность получить вспомогательную информацию:

· Помощь по работе ПО в целом ALT_<F1>.

· Контекстную помощь (по отдельным этапам выполнения лабораторной работы) F1.

· Структурную схему автоматизированной системы научных исследований (АСНИ). Структурная схема системы диагностики аналогична данной схеме. Окно "Схема АСНИ" открывается иконкой [Сервис] в основном меню и переключением в состояние |Х] соответствующей данному окну кнопки с независимой фиксацией.

· Схему расположения датчиков. Окно схемы открывается аналогично окну "Схема АСНИ".

· Схему действия сил и др. Окна открываются аналогично окну "Схема АСМИ".

В ПО предусмотрено окно "Информация". Окно открывается аналогично окну "Схема АСНИГ и "Схема расположения датчиков". Служит для отображения текущих значений параметров и режимов процесса резания.

5. Выполнение лабораторной работы с помощью ПО

5.1. Назначение условий обработки

Выбор иконки |Условия] в основном меню позволит Вам выбрать параметры заготовки, технологическую операцию и схему фрезерования.

Параметры заготовки ограничены маркой материала заготовки. Подведете указатель "мышки" (или селектор клавишей <Таb>) к марке материала и нажмите <Enter> или левую кнопку "мышки.

Для изменения технологической операции и схемы фрезерования подведите указатель "мышки" (или селектор клавишей <Таb>) к требуемому значению параметра или подведите указатель "мышки" к пиктограмме и нажмите <Enter> или левую кнопку "мышки".

Для того, чтобы выбранные Вами значения параметров изменились нажмите кнопку [Ввод]. Если Вы хотите оставить старые значения параметров нажмите кнопку [Выход] или закройте окно.

5.2. Получение зависимостей функциональных параметров

(диагностических признаков) процесса резания от режимов

1. Выберите иконку [Зависимости] в основном меню.

2. Нажмите кнопку [Диапазоны значений] и назначьте режимы резания для проведения опытов. Вернитесь в окно "Получение зависимостей", нажав кнопку [Ввод].

3. Нажмите кнопку [Графики], и выберите из меню графики тех зависимостей, которые вы хотите проследить в процессе проведения серии опытов. Сделайте активным окно "Получение зависимостей".

4. Нажмите кнопку [Признак]. Выберите исследуемый диагностический признак (функциональный параметр). Закройте окно "Диагностические признаки", нажав кнопку [Выбор]. Если Вы хотите получить информацию о расположении датчика выбранного Вами диагностического признака (функционального параметра) на станке, откройте окно "Схема расположения датчиков" или окно "Схема расположения сил"(подробно см. разд. "Система помощи" настоящего руководства). Сделайте активным окно "Получение зависимостей".

5. Получите сигнал выбранного Вами функционального параметра для всех строк заполненного протокола. Для этого подведите курсор к очередной строке протокола и нажмите <Enter> или левую кнопку "мышки" или нажмите кнопку [Резание]. Вы попадете в окно "Станок", где нажав кнопку [Пуск] получите имитацию процесса фрезерования. Остановите резание кнопкой [Стоп]. Для получения сигнала датчика функционального параметра и обработанного усредненного сигнала. Если вы хотите посмотреть графики – сделайте активными соответствующие окна. Сделайте активным окно "Получение зависимостей". Повторите действия пункта 5 для всех строк заполненного Вами протокола.

6. После заполнения вами последней строки протокола получите графики зависимостей Пi =f(V); Пi =f(Sz); Пi =f(t); Пi =f(B); D[Пi]=f(V); D[Пi]=f(Sz); D[Пi]=f(t), D[Пi]=f(B). Если окна с графиками не открыты – откройте их (см. п. 3).

7. Получите математическую модель Пi=f(Sz, V, t, В) нажав кнопку [Модель]. Можете записать параметры модели на диск в файл f*.mdl. Этот файл потребуется для выполнения работы по диагностике фрезы.

Повторите действия, описанные в пунктах (4-7) для Функциональных параметров, изучаемых в работе.

5.3. Разработка и проверка алгоритма диагностирования износа

концевых фрез

Выберите иконку [Диагностика] в основном меню. Откроется окно "Диагностика

1. Нажмите кнопку [вид обработки] и назначив вид обработки (чистовая или черновая), для которого Вы хотите разработать алгоритм диагностирования.

2. Вернитесь в окно "Диагностика" нажав кнопку [Close].

3. Нажмите кнопку [Признак]. Откроется окно "Влияние износа на д/п".

· Нажмите кнопку [Признак] и выберите функциональный параметр, влияние износа на который Вы хотите исследовать. Нажмите кнопку [Выбор]. Если Вы хотите получить информацию о расположении датчика выбранного Вами функционального параметра на станке, откройте окно "Схема расположения датчиков" (подробно см. разд. "Система помощи"), Сделайте активным окно "Получение зависимостей".

· Нажмите кнопку [Графики]. Выберите из меню графики тех зависимостей, которые вы хотите проследить в процессе проведения опытов. Сделайте активным окно "Влияние износа на д/п".

· Получите сигнал выбранного Вами функционального параметра для принятых значений износа, Для этого подведите курсор к очередной строке протокола (содержащего текущее значение износа) и нажмите <Enter>, левую кнопку "мышки" или кнопку [Резание]. Вы попадаете в окно "Станок", где нажав кнопку [Пуск] получите имитацию процесса фрезерования. Остановите резание кнопкой [Стоп], Если вы хотите посмотреть графики, сделайте активными соответствующие окна. Сделайте активным окно "Влияние износа на д/п ". Повторите действий для всех строк протокола.

· После заполнения Вами последней строки протокола получите графики зависимостей Пi=f(hз) и D[Пi]=f(hз). Если окна с графиками не открыты – откройте их.

· Повторите описанные действия для тех функциональных параметров, влияние износа фрезы на которые Вы хотите исследовать.

· Для выбора наиболее информативного функционального параметра в качестве диагностического признака, нажмите кнопку [Оценка]. Откроется окно "Оценка, информативности".

В этом окне Вы имеете возможность выбрать из всего множества исследуемых на информативность функциональных параметров и их дисперсий наиболее информативный и принять его в качестве диагностического признака разрабатываемой Вами системы диагностики. Критерием оценки информативности того или иного функционального параметра служит коэффициент информативности Е, а также графики изменения значения функционального параметра от износа на протяжении всего эксперимента.

Выберите наиболее информативный функциональный параметр, имеющий максимальное значение Е. Для этого подведите световой курсор к строке соответствующей функциональному параметру или его дисперсии и нажмите <Enter или кнопку "мышки".

4. Самостоятельно постройте блок-схему алгоритма диагностирования износа концевой фрезы по выбранному Вами диагностическому признаку и сравните с программным алгоритмом. Для этого:

· Сделайте активным окно "Диагностика" и нажмите кнопку [Алгоритм]. Откроется окно "Пароль" и система будет ждать от Вас ввода ключевого слова.

· Наберите в строке ввода ключевое слово и нажмите кнопку [Ввод]. Если пароль набран верно система откроет окно "Алгоритм" с изображением блок-схемы алгоритма диагностирования.

· Вернитесь в окно "Диагностика" нажав клавишу <ESC>.

5. Для проверки надежности работы разработанного Вами алгоритма нажмите кнопку [Проверка] находясь в окне "Диагностика". Откроется окно "Проверка алгоритма".

Проверка будет проводится на режимах резания отличных от тех, для которых разрабатывался алгоритм диагностирования износа. Вид обработки выбранный Вами (черновая/чистовая обработка) остается неизменным.

В окне "Проверка алгоритма" доступна следующая информация:

· Предельное значение диагностического признака [Пi]:

,

,

где Пi(hз=0) для сил Рх, Ру, Рх, Pv, Ph – значение силы при нулевом износе (рассчитано по математической модели полученной при выполнении первой части работы); Пi(hз=0) для Wa сигнала и дисперсий всех функциональных параметров - значение параметра при нулевом износе.

· Предельное значение износа [hз]. Нормативная величина.

· Текущее значение диагностического признака.

· Текущее значение износа.

Запустите процедуру проверки нажав кнопку [Резание]. Вы попадаете в окно "Станок", где, нажав кнопку [Пуск] получите имитацию процесса фрезерования. Следите за изменением текущих значений диагностического признака и износа в окне "Проверка алгоритма". По окончании резания система даст заключение о правильности работы разработанного Вами алгоритма диагностирования.

6. ВАРИАНТЫ ЗАДАНИЙ

| № | Материал заготовки | Операция | Схема фрезерования | Признак |

| Сталь 35 | Фрезерование уступа | Встречная | Pz | |

| Сталь 60 | Фрезерование уступа | Встречная | Px | |

| Сталь 35 | Фрезерование плоскости | Встречная | Pv | |

| Сталь 60 | Фрезерование плоскости | Встречная | Ph | |

| Сталь 35 | Фрезерование уступа | Попутная | Wa | |

| Сталь 60 | Фрезерование уступа | Попутная | Pz | |

| Сталь 35 | Фрезерование плоскости | Попутная | Px | |

| Сталь 60 | Фрезерование плоскости | Попутная | Pv | |

| Сталь 35 | Фрезерование уступа | Встречная | Ph | |

| Сталь 60 | Фрезерование уступа | Встречная | Wa | |

| Сталь 35 | Фрезерование плоскости | Встречная | Pz | |

| Сталь 60 | Фрезерование плоскости | Встречная | Px | |

| Сталь 35 | Фрезерование уступа | Попутная | Pv | |

| Сталь 60 | Фрезерование уступа | Попутная | Ph | |

| Сталь 35 | Фрезерование плоскости | Попутная | Wa |

2015-09-07

2015-09-07 3287

3287