Она включает контроль исходной арматуры, ее расшлихтовку, аппретирование и снование.

При контроле арматуры проводят испытание на соответствие техническим требованиям ее механических характеристик, размеров, содержания влаги, а также плотности ткани или ленты.

Расшлихтовка - удаление с поверхности волокон замасливателя, нанесенного в качестве технологической добавки. Удаляют его прокаливанием волокон при 400 — 450°С или пропусканием их через растворитель (бензин и др.).

Аппретирование - нанесение на поверхность волокон покрытий, повышающих адгезию волокон со связующим. Для стеклянных волокон в качестве аппретов применяют аминосилан, волан и др. Закрепляют аппреты нагревом волокон до 80 – 150°С в течение 20 – 60 мин.

Снование - операция перемотки нескольких параллельных нитей, жгутов, лент или тканей на одну паковку с параллельной укладкой строго встык. Эту операцию проводят только в тех случаях, когда они поступают на бобинах, не пригодных для намотки или пропитки.

Приготовление связующего включает контроль исходных компонентов и создание их смеси.

В состав связующего, помимо основного компонента - смолы, вводят различное количество отвердителей, катализаторов, пластификаторов, пигментов, растворителей. Все эти компоненты перед употреблением должны пройти контроль с проверкой срока их годности.

После этого в определенных пропорциях создают их смесь, называемую компаундом. Важнейшей его характеристикой служит способность сохранять определенное время (от нескольких минут до нескольких суток) в заданных пределах технологическую вязкость. Для контроля вязкости наиболее часто используют вискозиметры и ареометры.

Пропитка - операция совмещения наполнителя со связующим путем нанесения компаунда на поверхность арматуры и заполнения им объема между волокнами. В этом отношении выделяют два способа – мокрый и сухой.

При мокром – волокна пропитывают непосредственно перед намоткой, т.е. пропитка технологически совмещена с формованием изделия.

При сухом способе пропитка выделена в самостоятельную операцию. В результате нее получают препреги - нити, жгуты, ленты и ткани, частично просушенные и отвержденные после пропитки. В таком состоянии они могут находиться от нескольких дней до нескольких месяцев. Сухая намотка – более прогрессивный способ, ее отличает высокая производительность. Кроме того, намотка препрегами позволяет использовать широкую номенклатуру смол; обеспечить равномерное распределение связующего по всему объему изделия; снизить возможность появления профзаболеваний; уменьшить до минимума отходы материала. Препреги липки, что дает возможность получать из них изделия сложной формы, так как липкая ровница не соскальзывает с крутых уклонов. Изделия, полученные из препрегов, обладают повышенной герметичностью и низкой пористостью.

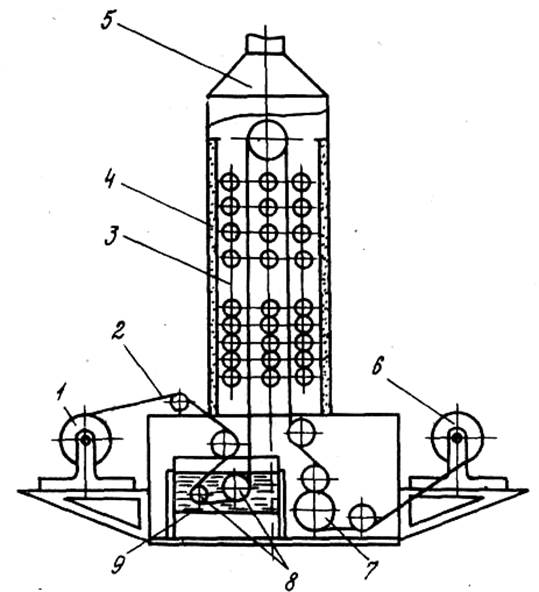

Для пропитки обычно применяют метод протягивания арматуры через жидкое связующее (рис.30.3). В этом случае арматуру 2 сматывают со шпулярника 1 проводя через систему направляющих и купающихся роликов 8, направляют в ванну 9 с жидким связующим. Затем наполнитель поступает в сушильную шахту 3, где размещены нагреватели 4 и вытяжное устройство 5. Здесь арматура несколько раз меняет направление движения, чтобы увеличить время ее пребывания при повышенной температуре. Высушенный препрег с помощью приводного вала наматывают через натяжное устройство 7 на приемную шпулю 6. Такой метод широко используют в производстве стеклопластиков и углепластиков.

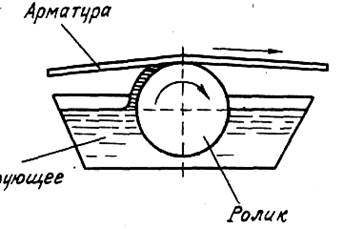

Для борных, высокомодульных углеродных и других волокон имеющих повышенную жесткость, удобнее использовать метод пропитки купающимся роликом (рис.30.4), так как радиус перегиба волокон в этом случае значительно меньше. Здесь ролик захватывает на свою поверхность связующее и переносит его на арматуру.

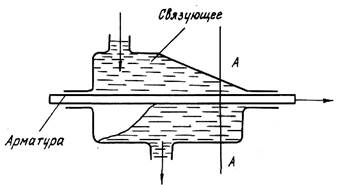

Метод принудительной пропитки позволяет резко уменьшить время заполнения связующим межволоконного пространства. Наиболее простым его видом является механическая пропитка в клиновой камере (рис.30.5). В ней компаунд увлекается движущейся арматурой в клиновую полость. Здесь за счет уменьшения сечения канала камеры возрастает давление в перпендикулярном сечении А – А. Под действием этого заполняется пространство между волокнами.

|

Рис.30.3. Схема вертикальной пропиточной машины:

1- шпулярник: 2 - арматура; 3 - сушильная шахта; 4 -нагреватели;

5 - вытяжное устройство; б - приемная шпуля; 7 - натяжное устройство;

|

8 - купающиеся ролики; 9 - ванна с жидким связующим

Рис.30.4. Схема пропитки купающимся роликом

|

Рис.30.5. Схема механической принудительной пропитки в клиновой камере

2015-09-07

2015-09-07 1285

1285