Существующие методы переработки композиционных материалов с полимерной матрицей в изделия можно условно разделить на две группы.

В первую - входят методы, практически мало отличающиеся от традиционной переработки пластических масс. Для нее характерно совместное движение связующего и коротковолокнистого наполнителя в каналах и рабочих органах машины и полостях формующего инструмента. Это - все виды прессования, литье под давлением и экструзия. Как правило, при таких методах получают изотропный материал.

Вторую группу специфических методов формования крупногабаритных изделий (оболочек, обечаек, цистерн и других изделий) характеризует анизотропная структура получаемых материалов.

Из таковой наибольшее распространение нашли методы формования изделий контактным и вакуумным способом, а также намоткой.

Контактное формование – наиболее простой метод получения крупногабаритных изделий при единичном и мелкосерийном производстве. При нем пропитанный связующим слой наполнителя в виде ленты, ткани, жгута или мата укладывают на покрытую целлофаном или разделительной смазкой форму и уплотняют прикаточным роликом для удаления воздушных пузырей и обеспечения хорошей аутогезии. Затем проводят отверждение обычно без давления. Этот метод обеспечивает чистоту и точные размеры изделия.

Параметры процесса контактного формования (температура, давление, их изменение во времени, продолжительность формования и выдержки) зависят от свойств наполнителя и связующего, конфигурации и размеров формуемого изделия.

Существенным недостатком контактного формования является большая доля ручного труда и длительность цикла изготовления; его достоинством - универсальность, т.е. возможность формования изделия практически любой формы и размеров.

Вакуумное формование - процесс получения изделия под воздействием разряжения, создаваемого внутри полости, формы.

В этом случае на жесткую форму, повторяющую форму изделия, методом намотки или послойной выкладки наносят необходимое число слоев материала. На заготовку надевают эластичный резиновый чехол, герметично соединенный с формой. Вакуумным насосом из чехла откачивают воздух, в результате чего и создают давление формования. Для отверждения заготовки с термореактивным связующим или перевода в высокоэластичное состояние заготовки с термопластичным связующим форму нагревают путем ее помещения в термошкаф, пропускания пара через каналы формы или с помощью электрических нагревателей, установленных в форме. Температуру формования определяют связующим, а удельное давление составляет 0,05 – 0,095 МПа.

Вакуумное формование обычно применяется для изготовления изделий небольшой толщины.

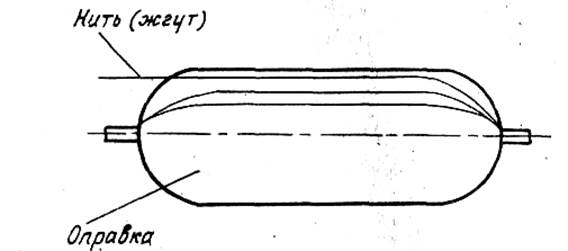

Одним из самых распространенных способов получения ПКМ и изделий из них считается метод намотки. В этом случае пропитанный связующим наполнитель с натяжением наматывают на оправку. Намотка позволяет повысить производительность труда, автоматизировать процесс формования и программировать анизотропию свойств конечного продукта. Наиболее широко намотку используют для изготовления изделий, имеющих форму тел вращения (цилиндра, сферы, конуса, тороида и т.п.).

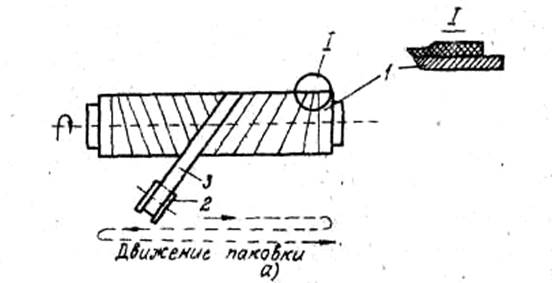

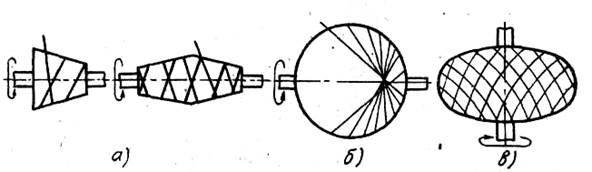

В зависимости от заданных характеристик изделия, степени его анизотропии, типа связующего и наполнителя можно применять различные схемы намотки. По кинематическому признаку различают токарную, шлифовальную и обмоточную схемы намотки (рис.30.6). Выбор намоточного оборудования определяют кинетическая схема намотки и тип наполнителя.

При токарной схеме (см. рис.30.6,а) главным движением служит вращение оправки 1, а движение подачи осуществляет паковка 2 с наполнителем 3. Этот тип намотки позволяет использовать модернизированные токарные станки.

Шлифовальная схема предусматривает сообщение движения подачи вращающейся оправке.

При обмоточной схеме (см. рис.30.6,б) паковки 2 с наполнителем 3 устанавливают на вертлюге, вращение которого служит главным движением, а движение подачи обычно обеспечивает продольное перемещение оправки 1. Уменьшение диаметра паковки при разматывании ленты приводит к изменению усилия натяжения и контактного давления. Это не позволяет добиться однородности структуры ПКМ. Поэтому для улучшения качества намотки применяют направляющие ролики и пальцы. При намотке с направляющим пальцем 4 изменение диаметра паковки на величине натяжения наполнителя не отражается.

По типу укладки армирующих волокон в намотанном изделии различают окружную, спиральную и продольную намотки. Возможны также различные их комбинации.

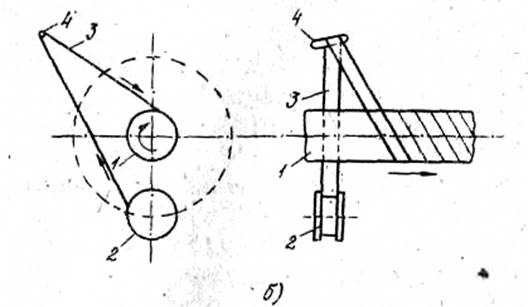

Окружную намотку (рис.30.7) осуществляют под углом около 90° к оси изделия и сочетают с продольным армированием. Этот тип намотки позволяет получать изделия с конусностью не более 20 - 30°. Реализуют окружную намотку на модернизированных токарных или шлифовальных станках.

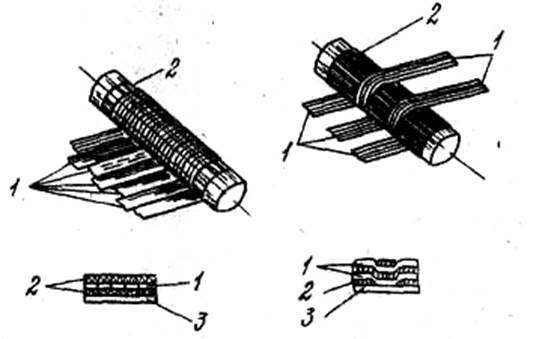

Спиральную намотку (рис.30.8) выполняют, укладывая заготовку под углом меньше 80 - 85° к оси вращения оправки. Заготовкой служат нити, жгуты и ленты. Изменяя угол намотки (в зависимости от отношения скоростей вращения оправки и подачи), можно создать различные соотношения продольной и поперечной прочностей намотанного изделия. Спиральную намотку можно выполнять на некоторых участках изделия, обеспечивая конструктивные утолщения. Этим способом можно получать изделия переменного сечения. Кроме оборудования, применяемого при окружной намотке, здесь можно использовать оплеточное оборудование кабельного производства. На специальных намоточных машинах осуществляют полярную намотку.

|

Продольная намотка (рис.30.9) соответствует расположению наполнителя в направлении, параллельном оси изделия, и выполняется на специальных машинах. Но время движения каретки с волокнами (здесь используют только нити и жгуты) оправка остается неподвижной, а когда каретка останавливается, оправка поворачивается на 180°. При этом необходимо очень четко фиксировать положение нити и оправки, в противном случае наполнитель может соскользнуть с оправки.

|

Рис.30.6. Токарная (а) и обмоточная (б) схемы намотки труб;

1 - оправка; 2 - паковка: 3 - арматура; 4 - направляющий палец

|

Рис.30.7. Схемы окружной намотки лентами в сочетании с продольным армированием: 1 - поперечное армирование; 2 - продольное армирование; 3 -

|

оправка

Рис.30.8. Схемы спиральной намотки

| Рис.30.9. Схема продольной намотки |

|

|

Рис.30.10, Схемы спиральных намоток:

а)коническая; 5) сферическая; б) овальная

Кроме рассмотренных типов намотки и их комбинаций, есть специальные виды намоток: коническая (рис.30.10,а), при которой осуществляют криволинейное движение каретки с нитью; сферическая (рис.30.10,б) и близкая к ней овальная (рис.30.10,в), которую нужно выполнять на станках с программным управлением, позволяющих обеспечить одинаковую толщину стенок и равнопрочность вовсех сечениях шара; комбинированная, которая требует сложного запрограммированного движения нити вдоль нескольких осей и др. В последние годы созданы автоматические установки с программным управлением для получения намоткой изделий квадратного и прямоугольного сечения с покрытием всех шести граней такого изделия.

|

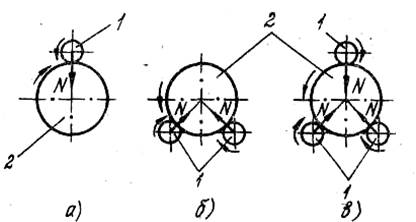

Формование с помощью прижимных роликов - метод локального прижима (рис. 30.11) – позволяет уплотнять при намотке толстостенные изделия. Качество изделия при таком формовании зависит от правильного выбора диаметра прижимных роликов, направления вращения и усилия прижима. Для изделий малого диаметра применяют локальный прижим одним роликом (см. рис.30.11,а). С увеличением диаметра наматываемого изделия могут использоваться двух (см. рис.30.11,б) и трехроликовые (см. рис.30.11,в) прижимы. Формование с помощью прижимных роликов применяют совместно с натяжением наполнителя в тех случаях, когда для обеспечения монолитности ПКМ усилие натяжения оказывается недостаточным.

Рис.30.11. Схема формования методом локального прижима:

а) с одним роликом; б) с двумя роликами;

в) с тремя роликами; 1 - ролик; 2 - изделие.

Отверждение - процесс создания конечной структуры композиционного материала с термореактивным связующим, формирующий его основные свойства и фиксирующий форму изделия. Основными,технологическими параметрами отверждения являются температура, время и степень отверждения.

Операцию отверждения проводят при комнатной температуре (холодное отверждение) при повышенных температурах (горячее отверждение) – в электрических или индукционных печах с автоматической регулировкой температуры либо радиационным способом. В процессе отверждения термореактивное связующее последовательно проходит две характерные стадии: начальную (до возникновения полимерной сетки) и конечную (формирование полимерной сетки). Эти две стадии отделены друг от друга точкой гелеобразования, являющейся одной из наиболее важных технологических характеристик процесса отверждения. Точка гелеобразования соответствует такому моменту, когда связующее утрачивает способность растворяться, т.е. теряет свои технологические качества.

Основные режимы изготовления изделий из композиционных материалов приведены в таблице 30.1.

После отверждения наполнитель и связующее в композиционном материале находятся под действием трех видов внутренних напряжений - структурных, усадочных и термических.

Структурные напряжения вызваны технологическим натяжением волокон в процессе намотки. Они возникают после снятия отвержденного изделия с оправки, когда волокна сжимают связующее.

Усадочные напряжения возникают вследствие уменьшения объема (усадки) связующего при отверждении. Если между компонентами композиционного материала существует прочная адгезионная связь, то в связующем возникают растягивающие, а в волокнах – сжимающие усадочные напряжения.

Термические напряжения обусловлены разностью коэффициентов линейного распределения температур в объеме изделия. Как правило, в компонентах композиционного материала с полимерным связующим возникают термические напряжения того же знака, что и при усадке, т.е. связующее оказывается в растянутом состоянии, а волокна в сжатом.

В реальном композиционном материале все рассмотренные напряжения суммируются, и материал находится под действием результирующих напряжений, которые со временем релаксируют. Чтобы способствовать более полной релаксации напряжений и избежать крробления и растрескивания, рекомендуется нагрев и охлаждение изделий производить плавно и с малой скоростью.

Удаление оправки. После намотки и отверждения изделия необходимо демонтировать оправку.

Сама оправка должна отвечать следующим требованиям:

· иметь достаточную жесткость и прочность, чтобы не разрушиться при формовании изделия;

· иметь высокую чистоту поверхности и точность размеров;

· обладать стойкостью к воздействию повышенных температур, необходимых для отверждения связующего;

· иметь возможность для удаления оправки после отверждения изделия.

По конструкции оправки подразделяют на цельные, разборные, надувные и разрушаемые.

Цельные оправки применяют для изделий, из которых оправку можно извлечь полностью (цилиндры, конусы, полусферы и т.п.). В этих случаях извлечение оправки из изделия не составляет принципиальных трудностей, если на ее поверхность предварительно нанесено антиадгезионное покрытие. Для облегчения демонтажа поверхность цилиндрических оправок выполняют с небольшим технологическим уклоном (1:100 – 1:200). Цельные оправки изготавливают из конструкционных сплавов (стали, алюминиевых и титановых сплавов), пластических масс или керамики (гипса). Выбор материала оправки определяют размер изделий, их точность и масштаб производства. Для извлечения оправки из крупногабаритного изделия используют, специальные станки - кабестаны.

Разборные оправки выполняют из конструкционных сплавов и пластических масс и используют при формовании изделий, из которых цельные оправки извлечь нельзя. В этих же случаях используют и надувные оправки. Они удобны, но не обеспечивают высокой точности. Поэтому применяют их только для неответственных изделий.

Если контур детали замкнутый, то используют разрушаемые оправки. Их изготавливают из растворимого или механически разрушаемого гипса, эвтектических солей и сплавов. После формования изделия оправку либо разрушают механически, либо растворяют, либо расплавляют и удаляют через специальные отверстия.

Механическая доработка и соединение с другими деталями.

После удаления оправки размеры изделия могут не соответствовать заданным, в этом случае его подвергают механической доработке. Чаще всего подрезают торцы и фланцы, нарезают при необходимости резьбу, сверлят крепежные отверстия и, т.п. При доработке следует по возможности не применять охлаждающие жидкости, так как они могут проникнуть через поверхностные трещины в глубь материала и уменьшить его прочность. Для повышения стойкости материалов в воде, масле и растворителе на них наносят тонкий слой защитного лака.

Для монтажа и соединения с другими деталями в изделия из композиционных материалов на полимерной основе монтируют металлические вставки типа фланцев и фитингов. С изделием их соединяют клеем, на резьбе или закладывают в процессе формования и совместно отверждают.

Таблица 30.1

| Тип, марка, состав композиционного материала | Метод и режим изготовления | Тэкс, °С | Применение |

| Гетинакс электротехнический листовой: эпоксифенольная смола и электроизоляционная, пропиточная или сульфитотряпичная бумага | Прямое прессование бумаги, пропитанной смолой (Т=155÷160°C, σ=6÷8МПа, τ=3÷10мин на 1 мм толщины готового материала, но не менее 30 мин.) | – 65 +120 | Марки I и II для работы на воздухе в нормальных климатических условиях и в трансформаторном масле. Марка VIII для работы при напряжении до 1000 В и для изготовления печатных плат. |

| Текстолит конструкционный: фенолформальдегидмая смола и хлопчатобумажная ткань | Прямое прессование | – 50 +105 | Марки ПТМ-1, ПТМ-2 для вкладышей подшипников и изделий технического назначения |

| Ориентированный стеклопластик СВАМ (1:1): эпоксифенольная смола и 65÷75% стеклошпона | Прессование | До 150 | Материалы конструкционного и электротехнического назначения |

| Материал прессовочный АГ-4В: 38% фенолформальдегидной смолы, отрезки стеклонитей и другие добавки | Прямре прессование (Т=160°С; σ=60÷80МПа) Литьевое прессование (Т=I60°C, σ=60÷80МПа) с предварительным таблетированием (T=60÷70°С) и последующей термической обработкой (Т=150°С, τ=5 ч) | –196 +200 | Высоконагруженные детали и изделия конструкционного, радио- и электротехнического назначения, пригодные для работы в условиях тропического климата |

| Эпоксифенольное связующее, армированное 57% стеклоткани | Вакуумный метод | До 180 | Конструкционные высокопрочные материалы |

| Циклоалифатичеекая эпоксидная смола, армированная 60% однонаправленного углеродного волокна (США) | Намотка; прессование | До 200 | Высокопрочные конструкционные материалы для самолето-, вертолето- и ракетостроения космической техники |

| Углепластик МХ-2620 (США): 41÷45% фенольной смолы, графитовая ткань 10% минерального наполнителя | Прямое прессование | До 2760 (кратковременно) | Эрозионно стойкие детали для РДТТ |

2015-09-07

2015-09-07 1250

1250