Наибольшее применение в качестве наполнителя в ПКМ находят стеклянные, органические, углеродные и борные волокна.

Стеклянные волокна можно получить тремя основными способами:

· вытягиванием волокон из расплавленной массы через фильеры;

· вытягиванием волокон из стеклянных штабиков при их разогреве;

· получением волокон расчленением струй стекломассы воздействием центробежных сил или потока воздуха, газа либо пара.

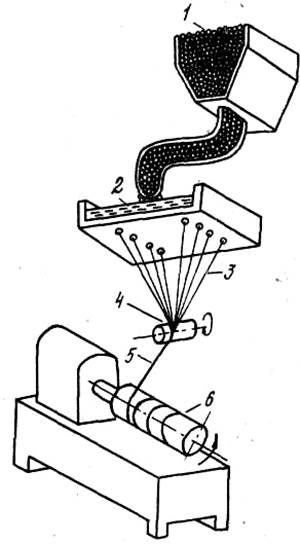

Наибольшее распространение получил первый из названных способов (рис.30.1). Стеклянные шарики 1 из бункера поступают в стеклоплавильный сосуд 2. Отсюда расплавленную стекломассу продавливают через систему фильер. Далее непрерывные волокна 3 соединяют в прядь 5 и наматывают на съемные бобины 6. В пряди волокна оказывают друг на друга сильное абразивное воздействие. Поэтому прядь обрабатывают замасливателем 4, который склеивает волокна и предотвращает их истирание. Замасливатель также препятствует возникновению дефектов на поверхности волокон, что увеличивает их прочность. Однако он ухудшает адгезию волокна к полимерной матрице, поэтому перед изготовлением КМ его приходится удалять.

Углеродные волокна обычно получают переработкой органических волокон. Чаще всего для этого используют вискозу (целлюлозное искусственное волокно) и полиакрилнитрил (поливиниловое синтетическое волокно), которые получают выдавливанием через фильеры соответствующего полимера в вязкотекучем состоянии. Кроме того, в качестве исходного сырья применяют смолы и пеки.

Структуру исходных волокон отличает линейно-кристаллическая ориентировка (фибриллы) вдоль оси волокна.

Процесс изготовления углеродного волокна заключается в нагревании исходного полимерного волокна выше температуры деструкции. Такая обработка проходит несколько этапов.

Процесс изготовления углеродного волокна заключается в нагревании исходного полимерного волокна выше температуры деструкции. Такая обработка проходит несколько этапов.

Так, получение углеродных волокон из вискозы включает нагрев до 150°С для удаления воды. Затем следует повышение температуры до 240°С для создания поперечных связей менаду макромолекулами и окисления волокон, т.е. удаления групп ОН и образования связей С=О, С=С. После этого проводят нагрев до 400°С для расщепления целлюлозного кольца и от 400°С до 700°С - для образования графитоподобных колец. При этом последний из указанных нагревов производят с натяжением нитей для создания предпочтительной ориентации кристаллитов. В завершение следует так называемая графитизирующая обработка волокон при 2000°С.

| Рис.30.1. Схема изготовления непрерывных стекловолокон вытягиванием из стекломассы: 1 - стеклянные шарики в бункере; 2 - расплавленная стекломасса; 3 - непрерывные волокна; 4 - замасливающее устройство; 5 - прядь; 6 -съемная бобина |

Процесс термообработки полиакрилнитрильного (ПАН) волокна строят несколько иначе. Сначала исходное волокно нагревают до 220°С и выдерживают в течение 20 ч. Затем в атмосфере водорода температуру поднимают до 980°С и выдерживают 24 ч. После этого нагревают волокно до 2480 - 2500°С с выдержкой в течение 2 ч с применением растягивающего напряжения 3,5 МПа в течение 15 мин. Заключительная операция термообработки волокон - графитизация при 2700°С в течение 15 мин. Полученные таким путем углеродные волокна используют преимущественно для получения высокопрочных и высокомодульных материалов.

Органические волокна вырабатывают в основном прядением из расплава или раствора полимера. При этом полимер, находящийся в вязкотекучем состоянии, продавливают через тонкие отверстия и отверждают.

Волокнообразующий полимер переводят в вязкотекучее состояние плавлением, растворением, пластификацией или в результате образования коллоидных систем, в которых полимер выступает как дисперсная фаза. В промышленности в основном используют методы формирования волокон из расплава и раствора. Из коллоидных систем формуют только волокна политетрафторэтилена ввиду их нерастворимости и неплавкости. Сформованные волокна политетрафторэтилена затем подвергают термообработке, в процессе которой его отдельные частицы спекаются.

При формовании волокон из расплава вытекающие струи затвердевают в результате охлаждения их ниже температуры плавления полимера.

При формовании волокон из раствора затвердевание происходит в результате испарения растворителя (сухой способ) или замены его на осадитель, осуществляемой путем диффузии (мокрый способ).

Метод формования волокон из расплава имеет ряд преимуществ: высокую скорость (800 - 1200 м/мин), безвредность, хорошие физико-механические свойства.

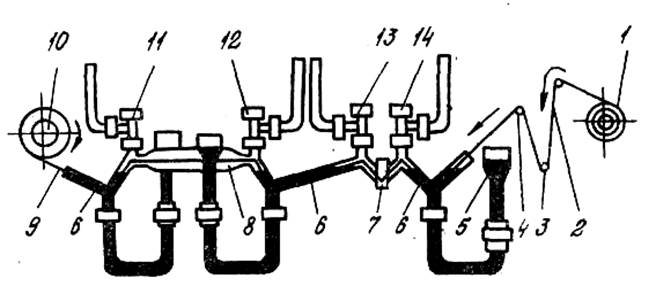

Рис.30.2. Схема установки для производства непрерывного борного волокна:1 - подающая бобина; 2 - вольфрамовая нить; 3 - натяжное устройство;

4 - направляющее устройство; 5 - сосуд с ртутью; 6 - ртутный затвор;

7 - дегазационная камера; 8 - реактор осаждения; 9 - борное волокно;

10 - приемная бобина; 11 -кран впуска водорода и треххлористого бора;

12 - кран выпуска отходящих газов; 13, 14 - краны впуска и выпуска водорода

Волокна бора, получают осаждением бора из газовой фазы на предварительно очищенную и нагретую током до температуры 1100 — 1200°С поверхность вольфрамовой проволоки ø 12,5 мкм. Диаметр борных волокон, выпускаемых промышленностью, составляет 90 - 150 мкм. Для этого используют одно- или двухкамерный реактор, через который со скоростью 4,7 - 18 м/ч протягивают вольфрамовую нить (рис.30.2). Образование бора протекает в среде водорода по реакции

2BCl3+3H2 – 2B+6HCl

В процессе осаждения бор диффундирует в вольфрам. Поэтому сердцевина волокна, в конце процесса состоящая из боридов вольфрама (в основном WB4,), отделена от оболочки из бора границей раздела.

Волокна бора имеют кристаллическую структуру. При этом предел прочности сердцевины существенно ниже, чем у волокна, в целом. Кроме того, сердцевина оказывается нагруженной большими сжимающими напряжениями, а оболочка - растягивающими. Это может привести к возникновению в борных волокнах радиальных трещин.

Эти и другие дефекты в борных волокнах могут быть поверхностными, объемными или на границе раздела оболочки и сердцевины. Поверхностные дефекты устраняют травлением. При этом наблюдается значительный прирост прочности волокна (на 40 – 80%). Объемные дефекты (например, включения крупных кристаллов бора и примесей) снижают прочность волокна в несколько меньшей степени (на 15 – 40%). Трещины и пустоты на границе раздела могут снизить прочность волокна на 20%. Устранить такие дефекты наиболее трудно.

2015-09-07

2015-09-07 1560

1560