·

6.1.ЗАГАЛЬНІ ВІДОМОСТІ.

При спорудженні приміщень використовують палеві фундаменти. Порівняно з іншими типами фундаментів вони дозволяють у 2...3 рази зменшити обсяги земельних робіт, скоротити в 1,5...2,0 рази затрати бетону, зменшити на 20 % трудомісткість робіт нульового циклу, скоротити терміни будівництва.

Існує декілька способів улаштування палевих фундаментів. Найбільше поширення одержав спосіб, при якому в грунт занурюють виготовлену палю за допомогою забивки, вібрації, вдавлювання і їх комбінації. Частіше всього залізобетонні палі квадратного перерізу, рідше - металеві і деревяні. Застосовують також палі круглого перерізу і палі-оболочки. Круглі палі іноді загвинчують.

Влаштовують також фундаменти з буронабивними палями та палеві фундаменти у витрамбуваних котлованах. У першому випадку бурять свердловину, розширяють її нижню частину, згодом свердловину заповнюють бетоном, при цьому закладають необхідну арматуру. У другому випадку свердловину роблять шляхом ущільнення трамбуванням, тобто ущільненням грунту. В міру одержання свердловини її заповнюють щебенем або бетонною сумішшю, які також ущільнюють трамбуванням. Ці способи дозволяють зменшити вартість палевих фундаментів.

Для палевих робіт використовують копрове устаткування та палеві занурювачі. Перші застосовують також при спорудженні в грунті шпунтових стін, які влаштовують зануренням у грунт впритул один до одного металевих стержнів спеціального профілю-шпунтів. Шпунтові стіни необхідні при водозниженні та в деяких інших випадках. Після завершення роботи шпунти витягують.

6.2. КОПРОВЕ УСТАТКУВАННЯ

Копрове устаткування виготовляють як навісне обладнання на тракторах, автомобілях, екскаваторах і як спеціальні машини на рейковому русі.

Рейкові копри використовують на будівництві великих промислових і гідротехнічних обєктів із великими обсягами палевих робіт для занурення важких палей довжиною понад 12...16 м. Ці копри часто дозволяють занурювати нахилені палі, їх комплектують пароповітряними та дизельними молотами.

Найбільше поширення здобули навісні копри, які мають енергетичну автономність, мобільність і маневровість, високу механізацію допоміжних операцій. За конструктивним виконанням їх поділяють на універсальні, напівуніверсальні та прості. Перші забезпечують під час роботи повний оберт платформи, на якій установлена копрова стріла, зміну вильоту та робочий нахил копрової стріли (необхідно для занурення нахилених палей); другі - або лише поворот платформи, або лише робочий нахил копрової стріли для занурення вертикальних палей.

Будь-яка копрова установка має двигун, трансмісію, систему керування, ходове обладнання, вантажопідйомне обладнання і комплектується палевим занурювачем (молотом).

|

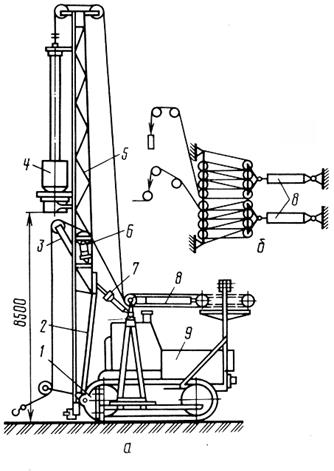

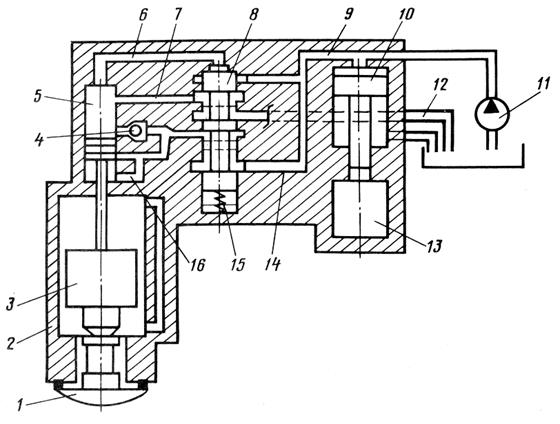

Рис. 6.1. Схеми копрової установки (а) та гідрополіспастів (б):

1- кронштейн; 2- поворотна рама; 3- стріла; 4- дизель-молот; 5- щогла 6- гідроциліндр повороту стріли; 7- гідроциліндри нахилу поворотної рама; 8- гідроциліндри поліспастів; 9- базовий трактор

Схема копрової установки на базі трактора показана на рис. 6.1. На базовому тракторі 9 встановлено щоглу 5 з напрямляючими, у яких може переміщуватися дизель-молот 4. Щогла 5 закріплена на поворотній рамі 2, здатній нахилятися до 5° вперед і назад за допомогою двох гідроциліндрів 7 відносно шарнірів на кронштейні 1. Гідроциліндри 7 служать також для переведення щогли в транспортне (горизонтальне) положення. Крім того, копрова щогла за допомогою гідроциліндрів може переміщуватися вздовж повздовжньої осі машини. Це дозволяє швидко і точно встановити палю в потрібній точці і під потрібним кутом.

Молот і палю підіймають окремо за допомогою двох канатних гідрополіспастів, рухомі обойми яких зєднані зі штоками гідроциліндрів 8. Під молот палю встановлюють за допомогою стріли 3, що висувається вперед гідроциліндром 6 і яку прибирають з-поміж напрямляючих при забиванні палі.

6.3.ПАЛЕВІ ЗАНУРЮВАЧІ

За способом занурення палеві занурювачі бувають ударні, вібраційні, статичні та комбіновані. Їх вибирають залежно від щільності грунту і параметрів занурюваних елементів.

Ударним способом занурюють деревяні, металеві, залізобетонні палі та шпунт практично в будь-які грунти. При забиванні маса ударної частини молотів повинна дорівнювати масі залізобетонних палей (при довжині палі понад 12 м) або перевищує масу в 1,5 рази (при довжині палі до 12 м).

Вібраційний спосіб застосовують при зануренні палі в піщані та водонасичені грунти.

Статичне занурення відбувається шляхом загвинчення або вдавлювання в грунти, які не містять великих камянистих вміщень. Вдавлювання і вібровдавлювання застосовують при зануренні коротких (до 6 м) палей.

|

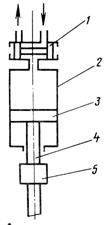

| Рис. 6.2. Схема пароповітряного молота простої дії: 1- розподільчий пристрій; 2- циліндр; 3- поршень; 4- шток; 5- наголовник |

| Рис. 6.3. Схема пароповітряного молота двойної дії: 1- корпус; 2- наголовник палі; 3- поршень; 4- розподільчий пристрій |

За видом споживаної енергії розрізняють палеві занурювачі (молоти) механічні, пароповітряні, гідравлічні, дизельні, електричні.

Механічний молот - найпростіший вид палевого занурювача. Його ударна частина вагою 1000...3000 кг підіймається на висоту 2...4 м фрикційною лебідкою. При розгальмуванні барабана лебідки ця ударна частина падає вниз і відбувається удар. Такі молоти можна використовувати для занурення палей довжиною до 3...5 м.

Їх переваги: простота конструкції, широкі можливості регулювання занурюючих здатностей молота за рахунок зміни висоти підйому ударної частини, тривала довговічність, низька вартість. Недолік - низька частота ударів (4...10 хв-1).

Пароповітряні молоти використовують енергію стиснутого повітря або пару. Їх комплектують компресорними станціями або парогенераторами. Розрізняють пароповітряні молоти простої і подвійної дії.

Пароповітряний молот простої дії (рис. 6.2) містить циліндр 2, який може пересуватися по поршневі 3. Останній штоком 4 повязаний із наголовником палі 5. На циліндрі 2 встановлено розподільчий пристрій 1. Коли пара або стиснуте повітря подають у циліндр, останній підіймається, розподільчий прилад перемикається, зєднуючи порожнину циліндра з атмосферою, циліндр подає, наносячи удар і занурюючи палю. Такі молоти відносно прості в експлуатації. Однак вони великогабаритні і мають малу частоту ударів (до 50 хв-1), тому їх застосовують рідко.

Пароповітряні молоти подвійної дії застосовують частіше. Вони працюють автоматично з частотою ударів 100...300 хв-1, мають вагу ударної частини до 2250 кг. Їх застосовують для забивання і вилучення палей в гідротехнічному будівництві. Пароповітряний молот подвійної дії (рис. 6.3) містить корпус 1, зєднаний із наголовником 2 палі, в корпусі може переміщуватися поршень 3. Стиснуте повітря чи пара підводиться через автоматичний, розподільчий пристрій 4. Коли енергоносій подають у нижню порожнину, верхня порожнина зєднується з атмосферою і поршень рухається униз під дією власної ваги та тиску енергоносія і наносить удар, занурюючи палю.

Такі молоти можна використовувати для забивання як вертикальних, так і нахилених палей, а також для виконання робіт під водою (на глибині до 20 м). Ці молоти мають порівняно незначні габарити, високу продуктивність. Їх недоліки: велика вага нерухомих частин, яка складає 60...70 % загальної маси молота, можливість заглиблення лише легких палей та шпунтів, потреба застосування дорогих та громіздких компресорних станцій або парогенераторів.

Гідравлічні молоти за принципом роботи аналогічні пароповітряним. Порівняно з пароповітряними у гідравлічних молотів вищий ККД (0,55...0,65) і менше у 8...10 разів маса привідної станції. Крім того, вони компактніші, надійніші, менше створюють шуму і простіші в експлуатації.

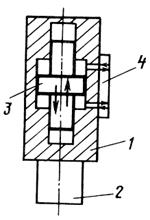

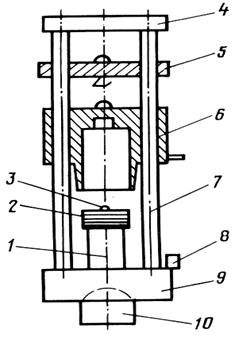

Рис. 6.4. Гідромолот простої дії:

а- зовнішній вигляд; б- гідросхема; 1,2- нижня та верхня траверси; 3- ремболт; 4- пази; 5- направляючі штанги; 6- ударна частина; 7- гідроциліндроштовхач; 8- наголовник палі; 9,14- напірний та зливний гідроакумулятори; 10- гідророзподільники; 11- гідронасос; 12- бак для робочої рідини; 13- запобіжний клапан; 15- клапан

Їх можна навішувати на екскаватори, крани та всі інші копрові пристрої. Енергія удару складає 3,5...120 кДж при частоті ударів 50...170 хв-1, масою ударної частини - 210...7500 кг.

Гідравлічні молоти можна використовувати для забивання палей і металевого шпунта у складних геологічних умовах при чергуванні шарів грунту різної щільності. За принципом роботи вони бувають простої і подвійної дії. У перших підйом ударної частини відбувається примусово, а робочий рух - під дією сили ваги. У других на ударну частину як при холостому, так і при робочому русі діє робоча рідина.

Ударна частина гідромолота простої дії (рис. 6.4,а) може переміщуватися за трьома направляючими трубчатими штангами 5. Останні закріплені у верхніх 2 і нижніх 1 траверсах. На обох траверсах виготовлені пази 4, якими молот торкається направляючих копрової щогли. Молот підвішується до підйомного ремболта 3. До нижньої траверси знизу прикріплено наголовник 8 для палей. На нижній траверсі встановлено гідроциліндр-штовхач 7. У направляючих штангах розташовані гідроакумулятори та механізм керування. Гідросхема автоматичної системи керування гідромолотом простої дії (рис.6.4,б) містить гідроциліндр-штовхач 7, напірний 9 та зливний 14 гідроакумулятори, клапан 15 та гідрокерований двопозиційний золотник 10. Бак 12 для робочої рідини, гідронасос 11 та запобіжний клапан 13, а також привод гідронасоса (тобто в цілому вся насосна станція) встановлюється окремо і зєднується з гідромолотом шлангами.

Робочий цикл гідромолота починається з зарядження гідроакумулятора 9 до тиску р, (вказано на схемі). У цей час клапан 15 перебуває у нижньому положенні, тому що тиск у нижній його порожнині, зєднаній зі зливом, відсутні, а порожнина гідроакумулятора 9 відєднана від поршневої порожнини гідроциліндра 7. Мастило від насоса надходить у штокову порожнину гідроциліндра 7, опускаючи поршень і заряджаючи гідроакумулятор 9.

Досягнувши тиску р, золотник гідророзподілювача 10 перемикається, мастило від насоса потрапляє до нижньої порожнини клапана 15, перемикає його, після чого через клапан надходить до поршневої порожнини гідроциліндра 7. Гідроциліндр-штовхач розганяє ударну частину вгору, при цьому рідина, накопичена а гідроакумуляторі 9, також надходять до поршневої порожнини гідроциліндра-штовхача, збільшуючи швидкість його руху. Ударна частина розганяється і надалі рухається вгору по направляючих штангах за інерцією. При падінні тиску в гідроакумуляторі 9 до значення р2 золотник розподілювача, перемкнувшись, зєднує нижню порожнину клапана 15 зі зливною лінією. Клапан пересувається вниз, перекриваючи напірну лінію і зєднуючи зливну зі зливним гідроакумулятором 14. Одночасно ударна частина злітає догори, тоді падає вниз, наносячи удар, який занурює палю. Далі цикл повторюється. Зливний гідроакумулятор призначений для зменшення швидкості руху рідини в зливній магістралі при опусканні поршня гідроциліндра 7.

Виготовляють також гідромолоти простої дії з кількома циліндрами-штовхачами та механізмом закачування газу в газові порожнини гідроакумуляторів. Наявність напірного гідроакумулятора дозволяє зменшити встановлену потужність насосної станції, тому що енергія, яка виробляється станцією протягом циклу, передається ударною частиною у вигляді імпульсу. При використанні імпульсного впливу на ударну частину при її розгоні (на відстані 0,15..0,30 від її повного ходу) створюється додатковий силовий імпульс, який передає на палю, що збільшує ефект занурення. Використання автоматичної системи керування гідромолотом дозволяє підвищити частоту ударів до 55 хв-1.

Гідромолот подвійної дії (рис. 6.5) має ударну частину 3, яка передається в трубі 2, у нижній частині якої прикріплено шабот 1. До шабота монтується наголовник палі або інший робочий орган. Ударна частина переміщується за допомогою робочого гідроциліндра 5. У одному блоці з робочим гідроциліндром виготовлені розподільний золотник 8 та гідроакумулятор 10. Золотник може рухатися під дією пружини 15. З метою спрощення на схемі не вказано ряд конструктивних елементів.

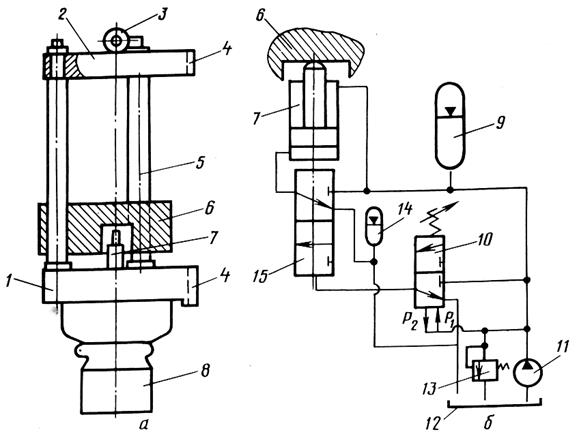

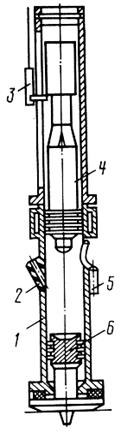

Рис. 6.5. Схема гідромолота подвійної дії:

1- шабот; 2- труба; 3- ударна частина; 4- зворотній клапан; 5- робочий гідроциліндр; 6,7- канали для приходу робочої рідини; 8- розподільний золотник: 9,12- напірний та зливний канали; 10- гідроакумулятор; 11- насос; 13- замкнена порожнина; 14,16- канали; 15- пружина

Гідромолот приводиться в дію від насоса 11. Цикл його роботи складається з розгону ударної частини вгору, гальмування її перед верхньою мертвою точкою, розгону донизу й удару по шаботу. Всі переміщення ударної частини відбуваються при швидкості, що змінюється, тобто ділянок стабільного руху немає. Це дозволяє зменшити ход поршня і збільшити частоту ударів. Гідромолот подвійної дії працює таким чином. У початковому положенні (вказано на схемі) ударна частина лежить на шаботі, золотник під дією пружини встановлено у верхньому положенні, а поршень гідроакумулятора 10 також перебуває у верхньому положенні. Після вмикання гідронасоса мастило під тиском по каналах 9 і 14, через канали золотника 8 та канал 16 потрапляє у штокову порожнину гідроциліндра 5. Мастило з поршневої порожнини гідроциліндра через канал 7 та виточку золотника надходить у зливний канал 12. Поршень робочого гідроциліндра разом із ударною частиною починає прискорено рухатися вгору.

Одночасно частина мастила, що подається насосом, надходить до поршневої порожнини гідроакумулятора 10, зміщуючи його поршень донизу. При цьому шток поршня всувається у замкнену порожнину 13, стискаючи в ній мастило. Таким чином, порожнина 13 та шток поршня робочого гідроциліндра 5 перекриває канал 7, у звязку з цим тиск у поршневій порожнині робочого циліндра та в каналі 6 збільшується. Під дією цього тиску золотник 8 пересувається униз (показано пунктиром), перекриваючи канали 7 і 6. Поршнева порожнина робочого циліндра 5 зєднується з напірним каналом 9, а штокова- зі зливним 12. Починається гальмування ударної частини, при цьому мастило з поршневої порожнини робочого гідроциліндра та від насоса подається в гідроакумулятор 10, заряджаючи його і стискаючи гідравлічну пружину (мастило в порожнині 13). Після зупинки ударної частини у верхній мертвій точці починається її розгін униз під дією сили ваги та тиском мастила на поршень робочого циліндра. Після досягнення ударною частиною швидкості, яка визначається подачею насоса та площиною поршня робочого гідроциліндра 5, гідроакумулятор починає розряджатися, витісняючи мастило у поршневу порожнину гідроциліндра 5 і збільшуючи швидкість руху ударної частини. Поршень гідроакумулятора 10 при цьому підіймається угору. У кінці ходу вниз ударна частина 3 наносить удар по шаботу 1, занурюючи палю. При рухові поршня вниз відкривається спершу канал зворотнього клапана 4, тоді сам клапан, зєднуючи поршневу порожнину зі штоковою і зі зливною магістраллю 12. Тиск у поршневій порожнині подає і золотник 8 під дією пружини 15 переміщується угору. Далі цикл повторюється.

Гідромолоти подвійної дії широко використовуються як змінне навісне обладнання на гідравлічні екскаватори 2,3, і 4-й розмірних груп. Ці гідромолоти закріплюють на рукояті замість ківша зворотної лопати або навішують безпосередньо на ківш. Крім палебійних робіт такі молоти широко застосовують для розпушування шляхового покриття, будівельних конструкцій при реконструкції, для ущільнення грунту. Робочі органи для цієї мети прикріпляються до шабота або виготовляються як єдине ціле з ним.

При навішуванні на екскаватори гідромолоти приводяться в дію від гідросистеми екскаватора. При роботі з гідромолотом із метою віброізоляції базової машини стрілу екскаваторного обладнання встановлюють у плаваюче положення.

Дизельні молоти одержали в будівництві найбільше поширення. За принципом роботи вони є двотактними дизельними двигунами з вільно рухомим поршнем або циліндром.

Розрізняють дизель-молоти штангові та трубчасті. Штанговий дизель-молот (рис. 6.6) має масивну литу наковальню 9, до нижньої частини якої через сферичний підпятник прикріплено наголовник 10, який одягається на палю. На наковальні зроблено пази для переміщення молота по напрямляючих копрової щогли. За єдине ціле з наковальнею виготовлено поршень 1, у верхній частині якого встановлені компресійні кільця 2 та форсунка 3. У наковальні є ємність для палива - дизельного палива та змонтований паливний насос високого тиску 8 (показаний умовно). У ній закріплені нижні частини двох циліндричних штанг 7, по яких може рухатися ударна частина молот-циліндра 6. На цих же направляючих штангах встановлено захватний пристрій- «кішка» 5. У верхній частині направляючі штанги 7 закріплені в траверсі 4, у якій також виготовлено пази для переміщення по направляючих копрової щогли.

|

Рис. 6.6. Схема штангового дизель-молота:

1- поршень; 2- компресійні кільця; 3- форсунка; 4- траверса; 5- захватний пристрій - «кішка»; 6- молот-циліндр; 7- штанги; 8- паливний насос високого тиску; 9- наковальня; 10- наголовник палі

Перед початком роботи дизель-молот піднято у верхню частину копрової щогли, у наголовник заведена паля. Його вага передається на палю. Циліндр у вимкнутого дизель-молота перебуває у нижньому положенні і надягнутий на поршень. Дизель-молот запускають таким чином. «Кішку», заздалегідь закріплену на траверсі, звільняють і опускають за допомогою лебідки по направляючих штангах униз. Вона автоматично захоплює нижню частину. Згодом вмикають лебідку копрового устаткування на підйом і підіймають «кішку» з ударною частиною. У верхньому положенні вона закріплюється на траверсі й автоматично звільняє ударну частину. Остання, ковзаючи по направляючих штангах, падає донизу і циліндр надягається на поршень. Завдяки наявності компресорних кілець повітря з циліндра вийти не може, воно стискається, дуже нагріваючись (до температури понад 700°С). Наприкінці падіння ударна частина штирем натискує на важіль паливного насосу високого тиску. Останній подає порцію палива до встановленої в центрі поршня форсунки. Форсунка розпиляє паливо в атмосфері розігрітого повітря. У результаті паливо займається і згорає. За рахунок виділеного тепла продукти згорання в циліндрі розширюються і підкидають ударну частину - циліндр - догори. Ударна частина рухається вгору, ковзаючи по направляючих штангах, уповільнюється і падає знову. Робота дизель-молота відбувається в автоматичному режимі. Висоту підйому ударної частини регулює оператор шляхом зміни витрат палива, що подається. Наприкінці занурення палі оператор перекриває подачу палива і дизель-молот вимикається.

Трубчасті молоти (рис. 6.7) виготовляють із повітряним або водяним охолодженням. Ударна частина трубчастого дизель-молота - поршень 4, який рухається у відкритій згори трубі 1. До нижньої частини цієї труби прикріплено шабот 6, і до останнього - наголовник палі. У трубі зроблено вентиляційні вікна 2 і паз, вздовж якого може пересуватися «кішка» 3. На трубі встановлено паливний насос низького тиску 5.

|

Рис.6.7. Схема трубчастого дизель-молота:

1- труба; 2- вентиляційні вікна; 3- «кішка»; 4- поршень; 5- паливний насос низького тиску; 6- шабот

Для запуску трубчастого дизель-молота за допомогою лебідки копрової установки опускають донизу «кішку», яка захоплює поршень. Згодом їх підіймають догори. «Кішка» у верхньому положенні закріплюється на трубі і звільнює поршень. Останній подає донизу, ковзаючи в трубі, і натискує на важіль паливного насоса. Насос вприскує порцію палива у заглиблення шабота. При подальшому падінні поршень перекриває вентиляційні вікна. Завдяки наявності компресійних кілець на поршні повітря в трубі стискається і нагрівається. У кінці падіння поршень ударяється об шабот, занурюючи палю. Одночасно за рахунок удару розпилюється паливо. Останнє займається, підкидаючи догори поршень і створюючи додатковий реактивний вплив на палю. Поршень рухається угору, відкриває вікна 2, простір всередині труби вентилюється. Подальша робота молота відбувається у автоматичному режимі. Трубчасті дизель-молоти іноді оснащуються пневмобуфером, що дозволяє підвищити частоту ударів до 70 хв-1.

Електричні молоти умовно поділяють на вібраційні- віброзанурювачі та ударно-вібраційні або вібромолоти. Віброзанурювачі передають занурюваним (або витягуючим) елементам коливання певної частоти, амплітуди, напряму, внаслідок яких забезпечується їх занурення (витягнення). Робота віброзанурювачів грунтується на різкому зменшенні коефіцієнту тертя між грунтом і поверхнею занурюваного (або такого, що витягується) елемента під дією коливань.

Віброзанурювач (рис. 6.8) міцно зєднаний з палею або шпунтом за допомогою наголовника 1. На останньому закріплено віброзбуджувач 2, який має парну кількість горизонтальних валів, які синхронно обертаються в протилежні боки, і мають закріплені дебаланси. При обертанні дебалансів виникає сумарна відцентрова сила, спрямована вертикально- збурювальна сила (Н):

Fз=mдž е žw2, (6.1)

де mд- сумарна маса дебалансів, кг; е - ексцентриситет дебалансів, м; w- кутова швидкість дебалансних валів, рад/с.

Дебалансні вали одержують обертання від електродвигуна 3 через пасову, ланцюгову або зубчасту передачу.

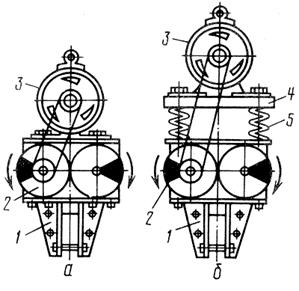

У віброзанурювачі двигун піддається вібраційному впливу (рис. 6.8,а). Це зменшує його довговічність і збільшує кількість коливальних частот, що зменшує амплітуду їх коливань. Для низькочастотних віброзанурювачів (300...500хв-1) це не має суттєвого значення. Високочастотні віброзанурювачі (700...1500 хв-1) виготовляють в основному за схемою, що подана на рис. 6.8,б. У цих віброзбуджувачів електродвигун 3 та додаткова привантажувальна плита 4 зєднана з віброзбуджувачем через пружини 5.

|

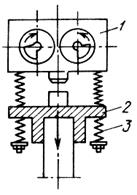

Рис. 6.8. Віброзанурювачіі з коливаючим (а) та віброізольованим (б) двигунами:

1- наголовник; 2- віброзбуджувач; 3- електродвигун; 4- привантажувальна плита; 5- пружини

Вібромолоти забезпечують занурення палей у міцний грунт. У найпростішому вібромолоті (рис. 6.9) віброзбуджувач 1 повязаний із наголовником 2 за допомогою пружин 3. У процесі роботи віброзбуджувач 1 виконує вертикальні коливання, завдаючи періодичні удари по наголовнику, які сприяють зануренню палі.

|

Рис. 6.9. Схема вібромолота:

1- віброзбуджувач; 2- наголовник; 3- пружини

Головний параметр молотів ударної дії - енергія удару. Для пароповітряних та гідравлічних молотів подвійної дії та дизель-молотів енергія удару (Дж)

E(G + pžS)žHž  (6.2)

(6.2)

де G- вага ударної частини молота, Н; р- середній ефективний тиск у робочому циліндрі, Па; S- робоча площа поршня молота, м2; Н- робочий хід ударної частини молота, м;  -ККД молота (для штангових дизель-молотів

-ККД молота (для штангових дизель-молотів  =0,35...0,4; для трубчастих -

=0,35...0,4; для трубчастих -  =0,55...0,6).

=0,55...0,6).

Для пароповітряних і гідравлічних молотів простої дії енергія удару (Дж)

Е=GžHž  . (6.3)

. (6.3)

Змінна продуктивність палебійного обладнання (палей за зміну)

Пзм=Тзм/tц, (6.4)

де Тзм- тривалість зміни, год; tц- тривалість робочого циклу при зануренні однієї палі, год; tц=Тз+Тч, Тз- час занурення палі (г), який визначають за даним контрольного занурення палі; Тч-час, необхідний для виконання допоміжних операцій (г) і переїзду машини, підтягування, підйому та орієнтації палі і т.п.

Контрольні запитання до глави 6

1. Опишіть способи занурення палей, типи копрового обладнання, наведіть схему копрової установки і опишіть її будову. 2. Наведіть схеми і опишіть будову та принципи роботи гідравлічних молотів. 4. Наведіть схеми вібраційних машин для занурення палей і опишіть будову та принцип роботи дизель-молотів. 5. Наведіть схеми вібраційних машин для занурення палей і опишіть їх будову. 6. Назвіть основні параметри машин для занурення палей і наведіть формулу для їх визначення.

2015-09-06

2015-09-06 2283

2283