Вантажопідйомні машини застосовуються в усіх без винятку галузях народного господарства, але особливе застосування вони знайшли у будівництві, оскільки саме ця група машин механізує процес монтажу, здійснює лінійне або просторове переміщення вантажів. За допомогою вантажопідйомних машин (ВПМ) виконують значну частину завантажувально-розвантажувальних робіт. Працюють ВПМ циклічно і їх можна розділити на такі групи: прості вантажопідйомні машини (домкрати, лебідки, талі); підйомники (ковшові, шахтові, стоечні, струнні); крани(переносні, стрілові, стаціонарні, баштові, стрілові самохідні, мостові, козлові та кабельні).

4.1 ПРОСТЕ ВАНТАЖОПІДЙОМНЕ ОБЛАДНАННЯ

Просте вантажопідйомне обладнання виготовляється як із ручним (механізми), так і з машинним (машини) приводом.

Домкрати. Так називаються вантажопідйомні пристрої для переміщення вантажу на незначну відстань Частіше всього використовують для підйому вантажу, рідше- для їх горизонтального чи нахиленого переміщення. Домкрати як самостійне обладнання застосовуються в будівництві на монтажних і ремонтних роботах, для переміщення та вивірки конструкцій при їх установці. Ці пристрої також використовують як агрегати більш складних машин, наприклад, виносні опори кранів та ін.

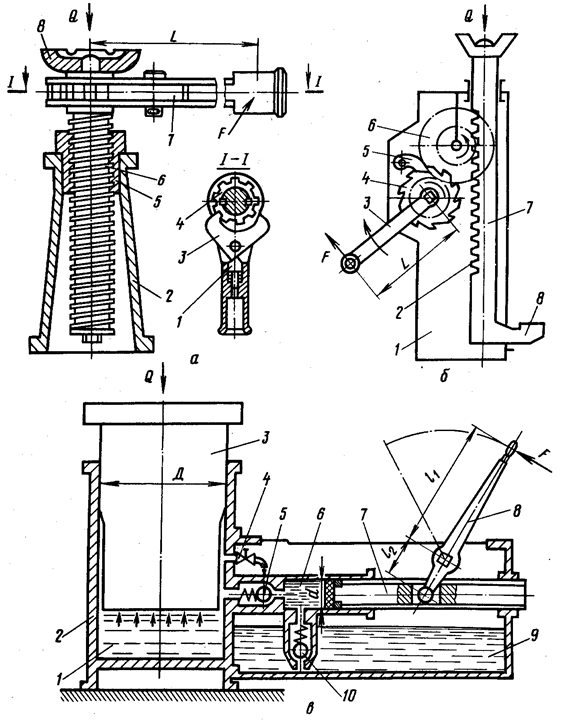

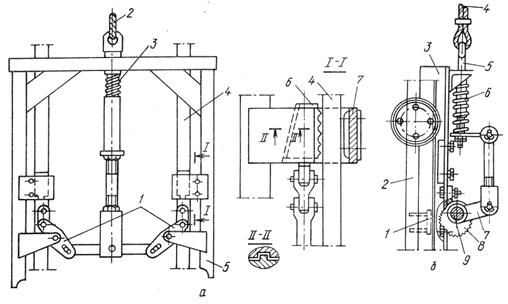

Гвинтовий домкрат (рис. 4.1,а) має корпус 2, в якому нерухомо закріплена гайка 5. У гайку вгвинчується гвинт 6, у верхній частині якого встановлена чашка 8. Остання впирається у вантаж, що підіймається, і при його підйомі не обертається. Гвинт обертається за допомогою рукоятки 7, яка приводиться у зворотно-обертальний рух. При цьому рух від рукоятки до гвинта передається за допомогою собачки 3, яка перебуває в зачепленні з храповим колесом 4. Храпове колесо нерухомо прикріплене до гвинта. Собачка може фіксуватися у двох положеннях, які відповідають підйому та опусканню вантажу, за допомогою підпружиненого стопора 1. Гвинтова пара домкратів найчастіше має самогальмуючу трапецієвидну чи підпорну різьбу. Самогальмування забезпечується за рахунок того, що кут підйому різьби  менший, ніж приведений кут тертя в різьбі r. Завдяки цьому вантаж утримується в піднятому стані без застосування додаткових пристроїв для фіксації гвинта.

менший, ніж приведений кут тертя в різьбі r. Завдяки цьому вантаж утримується в піднятому стані без застосування додаткових пристроїв для фіксації гвинта.

Для підйому вантажу вагою Q до рукоятки гвинта необхідно докласти зусилля

F=Qždcpžtg(b+r)/(2žL), (4.1)

де dcp- середній діаметр різьби гвинта, мм; L- довжина рукоятки, мм.

Гвинтові домкрати найчастіше мають вантажопідйомність до 50т і висоту підйому до 0,5 м.

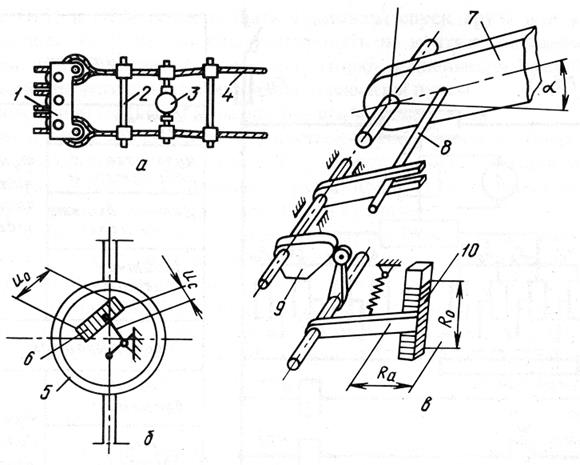

Рис. 4.1. Домкрати:

а- гвинтовий: 1- стопор; 2- корпус; 3- собачка; 4- храпове колесо; 5- гайка; 6- гвинт; 7- рукоятка; 8- чашка; б- рейковий: 1- корпус; 2-зубці; 3- рукоятка; 4- храпове колесо; 5- собачка; 6- зубчаста передача; 7- повзун; 8- чашка; в-гідравлічний: 1-робочий циліндр; 2- корпус; 3- підйомний плунжер; 4- зливний кран; 5,10- нагнітальний та всмоктуючий клапани; 6- насосний циліндр;7- насосний плунжер; 8- двоплечий важиль; 9- ємкість для робочої рідини

Рейковий домкрат (рис. 4.1,б) має корпус 1, у направляючих якого переміщується повзун 7, на якому нарізані зубці 2. У нижній частині повзуна виготовлена чашка 8, яка дозволяє підіймати вантажі низькорозміщені над опірною поверхнею. Повзун переміщається за допомогою рукоятки 3, яка передає зусилля через зубчасту передачу 6. Вантаж у піднятому положенні утримується за допомогою храпового колеса 4, закріпленого на валу приводної рукоятки, та собачки 5, шарнірно встановленої на корпусі.

Зусилля на ручці довжиною L (мм), яке повинен докласти робітник, підіймаючи вантаж вагою Q (Н):

F=Qždw/(2žLžužh), (4.2)

де dw- діаметр початкового кола шестерні, яка перебуває в зачіпленні з зубчастою рейкою, виготовленою на повзуні, мм; u- передавальне число зубчастої передачі (u=5...30); h=0,65...0,85 - ККД передачі.

Вантажопідйомність рейкових домкратів досягає 10 т, а висота підйому- 0,4 м.

Гідравлічні домкрати з ручним приводом (рис. 4.1, в) сувміщають у своїй конструкції гідроциліндр та насосну станцію. Такий домкрат має литий корпус 2, на якому розміщена розточка для встановлення підйомного плунжера 3, ємкість 9 для робочої рідини (мінерального мастила) та ручний плунжерний насос. Останній складається з насосного плунжера 7, який приводиться у зворотно-поступальний рух за допомогою двоплечого важеля 8, всмоктуючого 10 та нагнітального 5 клапанів. При рухові плунжера вправо нагнітальний клапан закривається, всмоктуючий відкривається і насосний циліндр заповнюється. При зворотньому рухові плунжера всмоктуючий клапан закривається, нагнітальний відкривається і робоча рідина під тиском надходить у робочий циліндр 1, виштовхуючи підйомний плунжер та підіймаючи вантаж. Операції повторюються до підйому вантажу на потрібну висоту. Щоб опустити вантаж, необхідно відкрити зливний кран 4, при цьому робоча рідина видавлюється вагою вантажу з робочого циліндра назад у ємкість 9.

Щоб підняти вантаж вагою Q (Н), слід докласти до рукоятки зусилля (Н):

F=Qžd2ž  1ž(D2ž

1ž(D2ž  2žh), (4.3)

2žh), (4.3)

де d- діаметр насосного плунжера, мм; D- діаметр підйомного плунжера, мм;  1 i

1 i  2- плечі важеля, мм; h=0,8...0,9 -ККД домкрата.

2- плечі важеля, мм; h=0,8...0,9 -ККД домкрата.

Вантажопідйомність гідравлічних домкратів з ручним приводом досягає 200т, а висота підйому 0,2 м.

При необхідності створення більших зусиль (до 3ž103 т) гідродомкрати обєднують у батарею і оснащують спільною насосною станцією з електроприводом. Застосовуються також телескопічні та реверсивні домкрати.

Лебідки. Це вантажопідйомні машини, призначені для переміщення вантажів за допомогою каната, який намотується на барабан. Їх застосовують у вигляді окремих машин при виконанні монтажних, такелажних та ремонтних робіт і як агрегати значно складніших машин (вантажопідйомних, землерийних і т.д.).

|

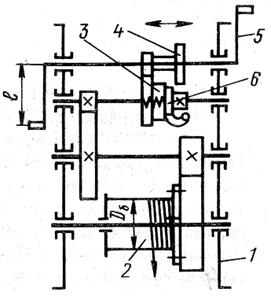

Рис.4.2. Кінематична схема ручної лебідки

1-рама; 2-барабан; 3-дисковий тормоз; 4- зубчастий блок; 5- рукоятка; 6- храповий останов

Лебідки можуть бути з ручним і машинним приводом. За призначенням поділяються на підйомні та тягові.

Ручні лебідки виготовляють однобарабанними та важільними (без барабана).

Кінематична схема ручної однобарабаної лебідки показана на рис. 4.2. На зварній рамі 1 встановлено вали. На веденому валі закріплено барабан 2. На ведучому - одна або дві рукоятки 5. Ведучий та ведений вали за допомогою проміжних валів зєднанні зубчастими передачами. За допомогою пересувного зубчастого блоку 4 змінюється передавальне число. При більшому передавальному числі піднімають значно важчі вантажі, а при меншому - значно легші. Піднімають і опускають вантажі поворотом рукоятки 5. Лебідка обладнана автоматичним вантажопідпорним гальмом, яке складається з храпового останову 6 та дискового тормоза 3. Він забезпечує утримання вантажу в піднятому положенні та гальмування барабана при опусканні вантажу.

Тягове зусилля (Н) у канаті, намотуваному на барабан:

Fk=Fpž  žužh/(Dб+dk), (4.4)

žužh/(Dб+dk), (4.4)

де Fp- зусилля на рукоятці, яке для одного робітника приймається в межах 98...200Н і залежить від тривалості роботи;  - довжина рукоятки, м (

- довжина рукоятки, м ( =0,4м); u- передавальне число зубчастої передачі; h- ККД; Dб ,dk- діаметри барабана й каната, м.

=0,4м); u- передавальне число зубчастої передачі; h- ККД; Dб ,dk- діаметри барабана й каната, м.

|

Рис. 4.3. Кінематична схема електрореверсивної лебідки:

1- редуктор; 2- гальмо; 3- муфта; 4- електродвигун; 5- барабан

Ручні однобарабанні лебідки мають тягове зусилля на першій передачі 4,9...78,5 кН, канатомісткість барабана 50...200м.

Значно частіше використовуються лебідки з машинним приводом. За характером кінематичного звязку між двигуном і барабаном розрізняють лебідки фрикційні та реверсивні.

У реверсивних лебідок кінематичний звязок від двигуна до барабана не розривається. Для опускання вантажу необхідно реверсувати (змінювати на протилежний) напрям обертання вала двигуна. Такі лебідки найчастіше виготовляють однобарабанними, для приведення їх у дію використовують електро- та гідродвигуни.

Кінематична схема електрореверсивної лебідки показана на рис. 4.3. На зварній рамі змонтовано електродвигун 4, зєднаний муфтою 3 (частіше пружною втулково-пальчиковою) з валом редуктора 1. Вихідний вал редуктора приводить у дію барабан 5. Електрореверсивні лебідки обладнують нормально-замкнутими гальмами 2. У якості гальмівного шківа використовують одну напівмуфту.

Застосування нормально-замкнутих гальм підвищує безпеку роботи, тому що при аварійному знеструмленні мережі гальма загальмовуються і вантаж не падає.

Реверсивні лебідки загального призначення мають тягові зусилля 3,0...122,5 кН, потужність електродвигуна 2,8...20,0 кВт, швидкість намотування першого шару канату (при багатошаровому намотуванні) 0,08...0,7 м/с та канатомісткість барабана 80...800 м.

У фрикційних лебідок кінематичний звязок від двигуна до барабана може розмикатися за допомогою фрикційної муфти. Для опускання вантажу реверсувати напрям обертання валу двигуна немає потреби, тому в таких лебідках в якості привода можна застосувати двигун внутрішнього згорання. Фрикційні лебідки виготовляють багатобарабанними з індивідуальним керуванням кожним із них.

|

Рис. 4.4. Кінематична схема фрикційної лебідки

1- електродвигун; 2- клинопасова передача; 3- стрічкове гальмо; 4- барабан; 5- вісь; 6- собачка; 7- храпове колесо; 8- гайка; 9- рукоятка; 10- фрикційна муфта; 11- зубчаста передача

Кінематична схема фрикційної лебідки показана на рис. 4.4. Енергія від електродвигуна 1 через клинопасову передачу 2 та зубчасту передачу 11 передається на ведучу напівмуфту фрикційної муфти 10. Ведена напівмуфта виготовлена в буртику барабана 4. Ведоме колесо зубчастої передачі та барабан встановлені з можливістю обертання на нерухомо закріпленій у корпусі осі 5. Барабан оснащений стрічковими гальмами 3, храповим колесом 7, собачкою 6 та механізмом увімкнення фрикційної муфти, який складається з рукоятки 9 та гайки 8, накрученої на нерухому вісь. Для підйому вантажу рукояткою повертають гайку та зміщують барабан, вмикаючи фрикційну муфту. При цьому гальма повинні бути розгальмовані, а собачка та храпове колесо розімкнуті. При ввімкнені двигуна барабан обертається, намотуючи канат. Вантаж опускається під дією власної ваги, фрикційна муфта при цьому розімкнута, канат змотується, розкручуючи барабан. Пригальмовуючи барабан, можна регулювати швидкість опускання вантажу.

Надійне утримання вантажу в піднятому положенні забезпечується храповим остановом, при цьому собачка встановлюється між зубцями храпового колеса.

Фрикційні лебідки загального призначення випускають із тяговим зусиллям на барабані (барабанах) 5...20 кН, потужність двигуна 4,5...20 кВт та канатомісткість барабана 80...230 м.

Потужність двигуна лебідки (кВт)

, (4.5)

, (4.5)

де F - зусилля в канаті, що намотується, Н; n- швидкість намотування каната, м/с; hл - ККД лебідки.

Фрикційні лебідки вантажопідйомних та землерийних машин часто виконують за іншою схемою. На валу, що обертається, встановлюють необхідну кількість барабанів, причому кожен із них обладнаний власними гальмами та муфтою для з’єднання з валом. Лебідки вантажопідйомних машин іноді виготовляють двошвидкісними.

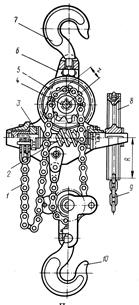

Талі. Їх використовують для ремонтних, такелажних і рідше при монтажних роботах. Це вантажопідйомні пристрої які підвішуються на опорах чи переміщуються по однорейковому шляху.

|

Рис. 4.5. Ручна червячна таль:

1- вантажний ланцюг; 2- червяк; 3- дискове гальмо з храповим остановом; 4,8- вантажна та тягова зірочки; 5- червячне колесо; 6- корпус; 7,10- гаки; 9- тяговий ланцюг

Талі виготовляють із ручним та електричним приводом. Ручні бувають шестерневі з важільно-храповим приводним механізмом та черв’ячні з безкінечним приводним ланцюгом. Черв’ячна таль (рис. 4.5) підвішується гаком 7, до якого шарнірно прикріплено корпус 6. У корпусі встановлені черв’як 2 та черв’ячне колесо 5, які перебувають у зачепленні.

На валу черв’яка закріплена тягова зірочка 8, яка охоплюється безкінечним (замкнутим) тяговим ланцюгом 9, а на валу черв’ячного колеса 5 - вантажна зірочка 4, яку охоплює ланцюг 1. У петлі підйомного ланцюга, який утворює поліспаст, на ролику підвішений вантажний гак 10. На валу черв’яка також установлено дискові вантажнопідпірні гальма 3 з храповим остановом. При підйомі чи опусканні вантажу за допомогою тягового ланцюга черв’як обертається, що призводить до обертання черв’ячного колеса і встановленої на його валу вантажної зірочки. При цьому підйомний ланцюг перемотується, переміщуючи вантажний крюк. Дискові гальма та храповик забезпечують надійне утримання піднятого вантажу.

Зусилля (Н), яке докладає робітник до тягового ланцюга та необхідне для підйому вантажу вагою Q (Н):

, (4.6)

, (4.6)

де r - радіус вантажної зірочки, мм; un - кратність поліспасту; uk - передавальне число черв’ячної передачі; R - радіус тяглової зірочки, мм; h = 0,55...0,75 - ККД талі.

При потребі горизонтального переміщення вантажу таль підвішують на візочок, який рухається по монорейці.

Ручні талі виготовляють із вантажопідйомністю від 0,5 до10 т та висотою підйому вантажу до 3 м.

Електричні талі застосовують як окремі машини і як агрегати вантажопідйомних кранів. Їх забезпечують механізмом переміщення з ручним і електричним приводом.

4.2. БУДІВЕЛЬНІ ПІДЙОМНИКИ.

Будівельні підйомники це вантажопідйомні машини, в яких несучий орган (платформу, ківш, кабіну і т.д.) не підвішують вільно на канатах, як у кранів, а переміщують у спрямовуючих або з’єднують пересувними елементами конструкцій. Вони одержали широке поширення при виконанні опоряджувальних, покрівельних і ремонтних робіт, при зведенні споруд баштового типу (елеваторів, труб).

Підйомники - єдині вантажопідіймальні машини, якими можна транспортувати по вертикалі людей, що суттєво скорочує витрати робочого часу, особливо при висотному будівництві.

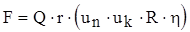

За призначенням розрізняють підйомники вантажні та вантажопасажирські. Підйомники бувають стаціонарні та пересувні. Стаціонарні виготовляють вільностоячими (при висоті підйому до 12 м) та приставними, тобто такими, що прикріплюються до споруди. За конструкцією направляючих підйомники бувають з гнучкими (струнні) та жорсткими (щоглові, шахтні) направляючими. У шахтних підйомниках вантажонесучий орган пересувається в середині металоконструкцій.

Пересувні підйомники на базі автомобілів, тракторів, причепів часто називають монтажними вишками.

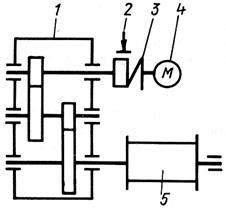

Схема підйомника з підвісними направляючими показана на рис. 4.6,а. На перекритті встановлена рама 7 з противагою 8 та обвідними блоками 6. На основі прикріплена лебідка 1, з барабана якого стікає підйомний канат 2, на якому підвішений вантажонесучий орган 3. При переміщенні вантажонесучого органу він втулками 4 ковзає по направляючих канатах 5. Верхні кінці направляючих канатів закріплені на рамі 7, а нижні утримуються натяжним пристроєм 9.

У підйомниках з жорсткими направляючими (рис. 4.6,б) щогла 4 прикріплена до рами 1, на цій же рамі встановлена підіймальна лебідка 2. По направляючих щогли на котках 3 може пересуватися за допомогою підйомного канату 7 вантажонесучий орган, виготовлений у вигляді майданчика 8. Вантажний канат охоплює обводні блоки 5, встановлені у верхній частині щогли. Щогла може прикріплюватися до споруди за допомогою опор 6. Такі підйомники виготовляють одно- або двостоякові.

У шахтних підйомниках (рис. 4.6,в) вантажонесучий орган 2 пересувається в середині металоконструкції 3 за допомогою лебідки 1. Вантаж подається через отвір металоконструкції.

У пересувного підйомника (рис. 4.6,г) щогла 2 закріплена на ходовому візку 1, який пересувається по рейках 5. По щоглі маже пересуватися вантажний візок 4, який несе вантажозахватний орган (гак) 3. Механізми на схемі умовно не вказані.

Рис. 4.6. Схеми підйомників:

а- з підвісними (струнними) направляючими: 1- лебідка; 2- підйомний канат; 3- ватажонесучий орган; 4- втулки; 5- направляючі канати; 6- обводні блоки; 7- рама; 8- противага; 9- натяжний пристрій; б- щоглового: 1- рама; 2- лебідка; 3- котки; 4- щогла; 5- обводні блоки; 6- опори; 7- підйомний канат; 8- майданчик; в- шахтного; 1- лебідка; 2- вантажонесучий орган; 3- металоконструкція; г- пересувного: 1,4- ходовий та вантажний візки; 2- мачта; 3- вантажнозахватний орган (гак); 5- рейки; д- з подачою вантажу в отвір будинку: 1- щогла; 2- візок; 3- вантажонесучий орган

Схема приставного щоглового підйомника з подачею вантажу в отвір приміщення показана на рис. 4.6,д. По щоглі 1 може рухатися підйомний візок 2, по якому в горизонтальному напрямку переміщається вантажонесучий орган 3.

Щогли підйомника часто виконують з окремих секцій, з’єднаних між собою болтами. Кожна секція - зварна конструкція прямокутного чи трикутного перерізу з однією чи двома направляючими для вантажонесучого органу. Більшість підйомників мають одну платформу чи кабіну, але існують підйомники з двома кабінами, розміщеними з двох боків щогли з залежним або незалежним одна від одного переміщенням кабін.

Підйомники встановлюють паралельно або перпендикулярно до приміщень чи споруд. Якщо ось платформи перпендикулярна стіні споруди, то в отвір можна подавати довгомірні вантажі. Керувати підйомником можна з пульту керування, розміщеного біля підвалин щогли, з переносного пульту на етажі адресування чи безпосередньо з кабіни.

Основні параметри будівельних щоглових підйомників згідно ГОСТу 14092-68 (рис. 4.6):

вантажопідйомність Q (т) - номінальна вага вантажу, який підіймається підйомником;

найбільша висота підйому вантажу Н (м) - відстань по вертикалі від поверхні землі до нижнього рівня вантажу, який перебуває у крайньому верхньому положенні;

швидкість піднімання і опускання вантажу nn (м/с);

зміщення вантажу по горизонталі L (м) - найбільша відстань від осі щогли підйомника до кінця платформи, введеної у віконний отвір або до осі гака;

вертикальне переміщення вантажу, введеного в приміщення, h (м) - найбільша відстань по вертикалі між крайніми нижнім і верхнім положенням вантажу, введеного в отвір приміщення;

швидкість подачі вантажу uВ (м/с) - швидкість горизонтального переміщення вантажу;

шаг настінних опор t (м) - відстань по вертикалі між сусідніми кріпленнями підйомника до стінки приміщення чи споруди;

встановлена потужність двигуна Р (кВт);

маса підйомника, m (т).

Для пересуваних підйомників до основних параметрів, окрім вказаних, відносяться: колія К (м) - відстань між осями рейок або між колесами, розміщеними на одній осі; база В (м) - відстань між осями крайніх ходових коліс, розміщених на одній рейці чи на одному боці машини.

Вантажні будівельні щоглові підйомники виготовляють вантажопідйомністю до 500 кг з висотою підйому вантажу до 70 м та швидкістю підйому 0,3...0,5 м/с.

Підйомники обладнують пристроями та приладами безпеки: обмежувачами вертикального та горизонтального (на підйомниках, обладнаних пристроями для подачі вантажу в отвір) переміщення вантажоносійного органа; блокуючими та запобіжними приладами, які контролюють натяжку канатів, закриття дверей та прибирання траку в кабінах вантажопасажирських підйомників; виловлювачами; обмежувачами швидкості вантажонесучого органу.

Обмежувачі переміщень - це кінцеві вимикачі та лінійки чи підпорки, що вимикаються. Один із цих елементів завжди пов’язаний із рухомою частиною конструкції, а інший - із нерухомою. Аналогічно обладнані блокуючі прилади закриття дверей та прибирання трапу.

Виловлювачі та аварійні зупинники призначені для того, щоб зупинити вантажонесучий орган, що падає, і утримувати його від подальшого падіння. Виловлювачі вантажних підйомників з канатним механізмом підйому спрацьовують при обриванні канату, а в підйомниках із безканатним механізмом підйому та у вантажопасажирських - при перевищенні номінальної швидкості опускання вантажонесучого органу.

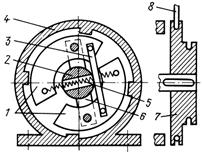

За характером зміни гальмового зусилля виловлювачі бувають плавного і різкого гальмування. На підйомниках застосовують в основному останні. За конструкцією вони бувають клинові або ексцентрикові (рис. 4.7). Принцип їх дії грунтується на тому, що в аварійній ситуації вантажонесучий орган заклинюється на напавляючих підйомника. Будова виловлювача клинового типу показана на рис. 4.7,а. Вантажонесучий орган 5 може пересуватися по направляючих 4 за допомогою підйомного каната 2. Канат прикріплюється до вантажонесучого органа через важільну систему 1, зсуваючи цю систему вгору (відносно вантажонесучого органа) й стискуючи пружину 3. При цьому клини 6 за допомогою важільної системи зсуваються униз і між направляючими, клином та башмаком 7 утворюються щілини. Завдяки цьому вантажонесучий орган може вільно пересуватися по направляючих.

В разі обривання підйомного каната під дією пружини важільна система опускається вниз, піднімаючи клин угору. Клин торкається направляючої, при падінні вантажонесучого органа сили тертя сприяють підняттю клина і направляюча затискується між клином і башмаком, а вантажонесучий орган при цьому фіксується на направляючих.

Якщо виловлювачі спрацьовують від обмежувача швидкості, то вони приводяться в рух за допомогою каната обмежувача швидкості.

Ексцентриковий виловлювач (рис. 4.7,б) обладнаний аналогічно. На вантажонесучому органі 3, який може пересуватися по направляючих 2, закріплено вал 9. Вантажонесучий орган підвішено на канаті 4 через тягу 5, на якій встановлені пружина 6 і важелі 7. На валу розміщені ексцентрики 8. Навпроти них на вантажонесучому органі закріплені башмаки 1. Ексцентрики та башмаки охоплюються направляючими. При нормальній роботі канат, стискуючи пружину, через важелі обертає вал із ексцентриками, забезпечуючи зазор між ексцентриками, башмаками і направляючими та дозволяючими вільно пересуватися вантажонесучому органові.

Рис. 4.7. Схема виловлювачів різкого гальмування:

а- клинового: 1- важельна система; 2- підйомний канат; 3- пружина; 4- направляючі; 5- вантажонесучий орган; 6- клини; 7- башмак; б- ексцентрикового: 1- башмаки; 2- направляючі; 3- вантажонесучий орган; 4- канат; 5- тяга; 6- пружина; 7- важелі; 8- ексцентрики; 9- вал

При обриванні канату під дією пружини важелі повертають вал і направляючі затискуються між ексцентриками та башмаками, при цьому вантажонесучий орган фіксується на направляючих.

Якщо виловлювач спрацьовує від обмежувача швидкості, то останній звільнює спеціальні фіксатори, що призводить до замикання виловлювача.

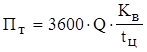

Обмежувач швидкості (рис. 4.8)- це корпус 4, всередині якого встановлено вал 2. У підйомників із безканатним приводом (зубчасто-рейковим та цівково-рейковим) цей вал пов’язаний із ведучими шестернями. На валу міцно закріплене коромисло 6, на якому шарнірно встановлені грузи 1, з’єднані між собою пружиною 5 та планкою 3. На внутрішній поверхні корпусу зроблено виступи. При перевищенні швидкості обертання валу грузи розходяться і зачіпляються за ці виступи. Корпус при цьому обертається, звільняючи фіксатори, які утримують від спрацювання виловлювач (на підйомниках із безканатним механізмом підйому).

Якщо підйомник має канатний механізм підйому, то корпус встановлюється стаціонарно, а на валу міцно закріплюється шків 7, через який проходить канат 8 привода виловлювача. При спрацюванні обмежувача вал зупиняється, і при триваючому падінні вантажонесучого органу канат 8, який проходить у пазі шківа, впливає через важельну систему на виловлювачі, приводячи їх у стикання з направляючими.

|

Рис. 4.8. Обмежувач швидкості

1- грузи; 2- вал; 3- планка; 4- корпус;

5- пружина; 6- коромисло; 7- шків; 8- канат привода виловлювача

На всіх підйомниках після спрацювання обмежувача швидкості відключається двигун механізму підйому.

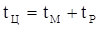

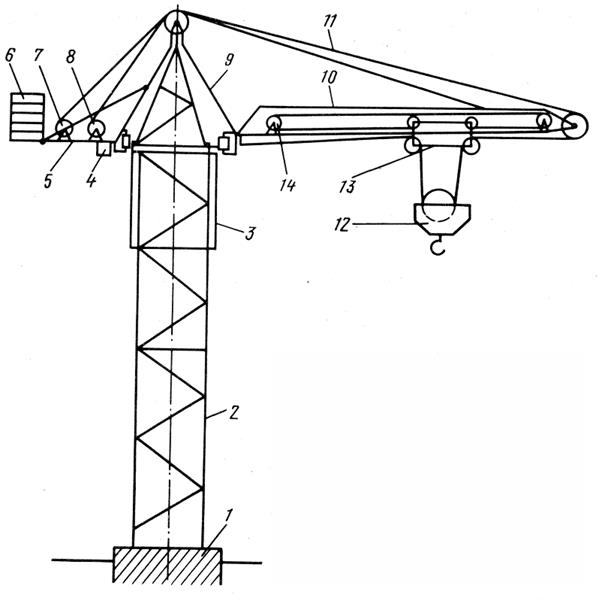

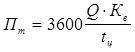

Технічна продуктивність (т/год) будівельних підйомників

, (4.7)

, (4.7)

де Q - номінальна вантажопідйомність, т; КВ - коефіцієнт використання підйомника за вантажопідйомністю, (КВ = 0,6...0,8); tЦ - тривалість одного циклу, с;

, (4.8)

, (4.8)

tм - машинний час, що затрачується на вертикальне і горизонтальне переміщення вантажонесучого органа, с; tР - час, що витрачається на ручні операції, враховуючи навантаження та розвантаження, с;

, (4.9)

, (4.9)

h і u - висота (м) та швидкість (м/с) підйому і опускання вантажу; L та u1 - довжина шляху (м) та швидкість (м/с)переміщення вантажу в отвір.

Підйомники на автомобілях, тракторах, причепах (монтажні вишки) завдяки високій мобільності широко застосовуються на монтажних, оздоблювальних та ремонтних роботах із невеликими об’ємами.

4.3. КОЗЛОВІ, МОСТОВІ ТА КАБЕЛЬНІ КРАНИ.

Козлові, мостові та кабельні крани належать до кранів прогінного типу. Вони характеризуються постійною вантажопідйомністю та більшою стійкостю, ніж баштові та стрілові.

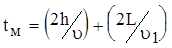

Козлові крани. Вони широко застосовуються при навантажувально-розвантажувальних роботах на складах, як технологічний транспорт на полігонах залізобетонних виробів. Значно рідше їх застосовують при монтажі споруд та приміщень. Відповідно розрізняють козлові крани загального призначення та монтажні. Перші мають вантажопідйомність до 32 т, прогон до 32 м, висоту підйому до 10 м, другі - вантажопідйомність до 100 т, прогон - 80 м, висоту підйому - до 80 м.

Козлові крани поділяються на безконсольні, одно- та двоконсольні. Довжина консолі може досягати 25...30 відсотків прогону.

Носійний елемент безконсольного козлового крану (рис. 4.9, а) - міст 4, який піднятий над рейками на двох опорах 2 та 6. Одна з них (2) частіше всього кріпиться до мосту міцно, а друга (6) або кріпиться до мосту шарнірно, або виготовляється гнучкою (тобто зниженою міцністю), що дозволяє компенсувати температурні деформації мосту та дефекти монтажу кранових шляхів.

У нижній частині опор закріплені ходові візки 1. Кожна з них переміщується у кранів загального призначення однорейковим, а в монтажних - дворейковим шляхом. По мосту може рухатися вантажний візок 5. Схеми запасовки канатів підйому вантажу та переміщення вантажного візка показані на рис. 4.9,б і в. Застосовують також крани з самохідним вантажним візком, на якому закріплений механізм підйому вантажу. При вантажопідйомності до 5 т в якості вантажного візка може бути використаний тельфер. Вантажний візок може рухатися по верху мосту і нижньому поясові двотаврової балки, прикріпленої до мосту. У консольних козлових кранів, щоб пройти між опорами, візок повинен проходити по нижньому поясові двутаврової балки.

Рис. 4.9. Безконсольний козловий кран (а) та схеми запасовки канатів підйому вантажу (б) та переміщення візка (в):

1- ходові візки; 2- жорстка опора; 3- кабіна керування; 4- міст; 5- вантажний візок; 6- гнучка нога; 7- поперечини; б- схема запасовки каната підйому вантажу; в- схема запасовки каната переміщення візка

У важких монтажних козлових кранів іноді виготовляють два візки. Основний вантажний візок рухається верхнім, а допоміжний (меншої вантажопідйомності) - нижнім поясом мосту. При монтажі новобудова знаходиться в прогоні між опорами. Монтажні козлові крани використовуються лише для зведення довгих споруд із важкими елементами (корпусів теплових і атомних електростанцій), монтажу обладнання доменних та цементних обпалювальних печей. Кабіна керування 3 частіше всього закріплюється на жорсткій опорі.

Більшість козлових кранів - самомонтовані. Стріловим краном укладають на шпальні клітки міст крану, встановлюють на рейки ходові візки, з’єднують шарнірно стійки опор з візками і мостом, стягують за допомогою лебідок праві і ліві стійки та встановлюють кран у робоче положення. У нижній частині стійки опор з’єднуються міцними поперечинами 7. Козлові крани обладнують обмежувачами висоти підйому вантажу, переміщення візка й самого крана.

Перевернутися козловий кран може лише у одному випадку, якщо кран ураганним вітром зірве з гальм і прокотить до тупикових упорів. У зв’язку з цим великі козлові крани оснащують автоматичним протиугонним пристосуванням. При швидкості вітру, недозволеної для роботи кранів, спрацьовує анемометр, який вмикає двигун протиугонних захватів.

Мостові крани. Вони широко застосовуються як технологічний транспорт на заводах залізобетонних виробів, у цехах машинобудівних заводів і т.п. Вони пересуваються по рейкам, піднятих на будівельних конструкціях, у верхній частині приміщення. Мостовий кран складається з мосту, оснащеного на кінцях ходовими візками з механізмом переміщення, та самохідного візка, що пересувається по мосту, з механізмом підйому вантажу. Для монтажу будівельних конструкцій мостові крани, як правило, не використовуються.

Кабельні крани. Їх застосовують при будівництві мостів, шлюзів, гребель та інших споруд, для транспортування матеріалів через водяні перепони та в інших випадках.

4.4. БАШТОВІ КРАНИ.

Баштові крани переміщують вантажі по складних просторових траєкторіях. Завдяки стрілі, закріпленій у верхній частини башти, вони мають значний підстріловий простір, у якому розташовується новобудова. У зв’язку з цим їх широко застосовують у будівництві.

За мобільністю баштові крани бувають стаціонарні, пересувні та самопідйомні. Пересувні крани обладнують, як правило, рейково-колісним пересувним обладнанням, що підвищує безпеку їх використання. На баштових кранах частіше всього застосовують багатомоторний електропривод.

Система індексації вітчизняних баштових кранів має таку структуру.

Окрім літер КБ (кран баштовий) у позначення крана можуть входити чотири цифрових позначення та два літерних. Цифра, що стоїть на першому місці, означає розмірну групу і характеризує його вантажний момент, дві наступні цифри- порядковий номер моделі, четверта цифра, що знаходиться після крапки, - номер моделі крана, що характеризує відмінності в довжині стріли, висоті підйому та інших параметрах. Перша буквенна позначка вказує номер модернізації, якій підлягав кран. Якщо модернізація не проводилася, то це позначення відсутнє. Остання буквена позначка вказує на кліматичне виготовлення крана: ХЛ - північне; Т і ТВ - відповідно для сухих та вологих тропіків. Якщо кран експлуатуватиметься в помірному кліматі, то буквена позначка не проставляється. Наприклад, індекс КБ- 674.3А означає: кран баштовий, шостої розмірної групи, тобто вантажний момент 300...550 т м, з нерухомою баштою, третє виконання після першої модернізації, призначений для роботи в помірному кліматі.

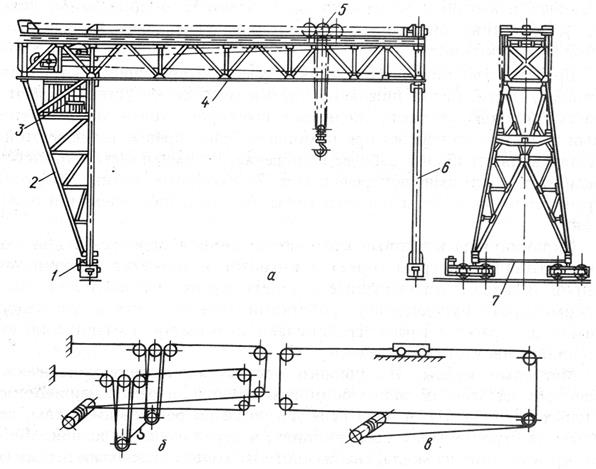

Найбільше поширення отримали крани кількох конструктивних схем. Крани виготовляють із поворотною баштою та нижнім розміщенням опорно-поворотного пристрою і з неповоротною баштою і верхнім розміщенням опорно-поворотного пристрою. Зміна вильоту стріли забезпечується нахилом стріли та переміщенням візка на стрілі. Поєднання вказаних конструктивних ознак може бути будь-яким. На рис. 4.10 показано схему баштового крана з поворотною баштою та зміною вильоту стріли шляхом її нахилу і основні його параметри (ГОСТ 13555 - 79):

Q (т) - вантажопідйомність, тобто максимальна маса вантажу, який може підняти кран, причому часто кран може підняти найбільший вантаж при мінімальному вильоті;

L (м) - виліт стріли, тобто відстань від центра маси вантажу до осі обертання крана;

М (т м) - вантажний момент, M = QL

Для баштових кранів вантажний момент - головний параметр. До основних параметрів відносять висоту підйому, швидкість усіх робочих переміщень, базу, колію, габарити, встановлену потужність механізмів, масу.

Баштові крани монтують на кранових шляхах 15 (рис. 4.10), які повинні відповідати «Інструкції з обладнання, експлуатації та перевезення рейкових шляхів для будівельних баштових кранів» СН 78-73 та «Правил обладнання і техніки безпеки вантажопідйомних кранів». По рейкам кранових шляхів пересуваються ходові візки 14, два з них приводні, а два - неприводні. Механізм переміщення приводних візків має електродвигун, нормально замкнуті двоколодочні гальма з електромагнітним чи електрогідравлічним керуванням, редуктор і відкриту зубчасту передачу. Ходові візки встановлюють на вертикальних осях із можливістю обертання для проходження закруглень рейкового шляху.

На рамі ходового устаткування встановлено опірно-поворотний пристрій з механізмом повороту 12. Опірно-поворотний пристрій кранів з поворотною баштою являє собою спеціально виготовлений шариковий чи роликовий підшипник кочення діаметром понад 2 м. Цей підшипник сприймає не лише осьові та радіальні навантаження, але й навантаження у вигляді перекидального моменту. На опорно-поворотному пристрої встановлена поворотна платформа 1, на якій змонтовано противагу 2, стрілову 3, вантажну 4 лебідки та башту 11. У верхній частині башти встановлено кабіну керування 8 та шарнірно закріплено стрілу 9.

Рис. 4.10. Схема баштового крана з поворотною баштою:

1- поворотна платформа; 2- противага; 3,4- стрілова та грузова лебідки 5,6- стріловий канат та поліспаст; 7- консоль; 8- кабіна керування; 9- стріла; 10- гакова підвіска; 11- башта; 12- опорно-поворотний пристрій та механізм повороту; 13 рама ходового пристрою; 14- ходові візки; 15- кранові шляхи; 16- вантажний канат

З протилежного стрілі боку башти закріплена консоль, яка несе обвідні блоки. Стріловий канат 5, збігаючи з барабана лебідки, проходить через блоки стрілового поліспаста 6, другий кінець каната 5 закріплено нерухомо. При намотуванні стрілового каната 5 на барабан поліспаст 6 вкорочується, рухомі блоки поліспаста опускаються і за допомогою додаткових розчальних канатів, на яких вони підвішені, піднімають стрілу. Так відбувається зміна вильоту. Вантажний канат 16, намотуючись на барабан лебідки 4, охоплює обвідні блоки на кінці стріли та гаковій підвісці 10 і піднімає вантаж. Другий кінець вантажного канату охоплює обвідні блоки і закріплюється на стріловому барабані лебідки 3. Зроблено це для того, щоб при зміні вильоту (підйомі та опусканні стріли) висота підвішування вантажу не змінювалась. Хоча на практиці відбуваються незначні зміни висоти підвішування вантажу.

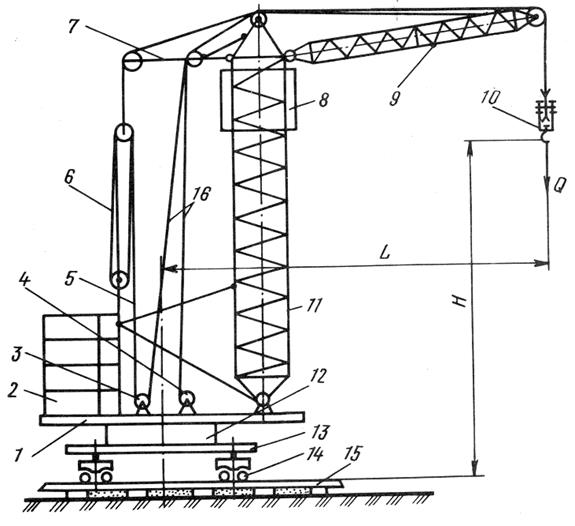

На рис. 4.11 показана схема баштового крана з нерухомою баштою та зміною вильоту стріли за допомогою вантажного візка. Такі крани в основному виготовляють без ходового пристрою і встановлюють на фундаменті 1. Їх часто використовують при висотному будівництві. При цьому, щоб підвищити стійкість башти, її кріплять до споруди, що будується. У верхній частині башти 2 закріплена кабіна керування 3. На башті встановлено наголовник 9, який з’єднано з баштою за допомогою центральної цапфи та розміщених по колу котків, які (цапфа і котки) і утворюють опорно-поворотний пристрій. До наголовника шарнірно прикріплена стріла 10,а з протилежного боку - консоль 5. На останній змонтовано противагу 6, стрілову 8 та вантажну 7 лебідки та механізм повороту 4. По стрілі може рухатися вантажний візок 13.

Рис. 4.11. Схема баштового крана з неповоротною баштою:

1- фундамент; 2- башта; 3- кабіна керування; 4- механізм повороту; 5- консоль; противага; 7,8- вантажна та стрілова лебідки; 9- наголовник; 10- стріла; 11-вантажний канат; 12- гакова підвіска; 13- вантажний візок; 14- лебідка переміщення візка

Стрілова лебідка 8 служить для утримання стріли. Існують конструкції, у яких стріла утримується за допомогою жорстких тяг. Застосовуються крани, у яких стрілова лебідка може нахиляти стрілу, що підвищує висоту підйому вантажу. При цьому вантажний візок або кріпиться на кінці стріли, або переміщується по нахиленій стрілі. Вантажний канат 11 зтікає з барабана лебідки 7, охоплює обвідні блоки, встановлені на кінці стріли, на вантажному візку, на гаковій підвісці 12. Кінець каната закріплений нерухомо біля основи стріли. Блоки вантажного візка та крюкової підвіски, охоплені канатами, утворюють вантажний поліспаст. При піднятті вантажу канат 11 намотується на барабан лебідки 7, виліт стріли при цьому не змінюється.

Механізм повороту 4 складається з електродвигуна, нормально замкнутих гальм, редуктора та відкритої зубчастої передачі. При повороті шестерня цієї передачі котиться по нерухомому зубчастому колесі, закріпленому на башті, приводить до обертання наголовник із закріпленими на ньому елементами конструкції. Виліт стріли змінюється шляхом переміщення вантажного візка 13 за допомогою лебідки 14, із барабана якої звисають обидві вітки каната. Кінці каната кріпляться до вантажного візка. При зміні вильоту (та горизонтальній стрілі) висота підвішення вантажу залишається постійною.

Самопідйомні крани використовуються при будівництві висотних споруд (150 м та вище), які мають металевий або потужний залізобетонний монолітний каркас. Кран прикріплюється на новобудові і в міру її зведення за допомогою додаткових механізмів піднімається по споруді.

Крани зі зміною вильоту шляхом нахилення стріли (з підйомною стрілою) при тих же параметрах (вильоті, висоті підйому, вантажопідйомності) на 15...20 відсотків легші, ніж крани зі зміною вильоту за допомогою вантажного візка (з балковою стрілою). Підйомна стріла дозволяє збільшити висоту підйому вантажу при зменшенні її вильоту, забезпечує добру маневровість в тісних умовах будівельного майданчика. Крани з підйомною стрілою більш технологічні у виготовленні, зручніші при монтажі та перевезенні. Однак підйомні стріли мають і деякі недоліки порівняно з балковими стрілами: відсутність суворо горизонтального переміщення при зміні вильоту, що підвищує потужність двигуна силової лебідки; незначна і нерівномірна горизонтальна швидкість пересування при зміні вильоту; зменшення зони обслуговування з однієї зупинки, бо вантаж не можна підвести близько до башти крана.

Застосування кранів із поворотною баштою також сприяє зменшенню їх ваги, тому що вага механізмів не навантажує башту. Однак при значній висоті башти, щоб зменшити її гнучкість, башту доводиться прикріплювати до споруди, що зводиться. У такому випадку доцільніше було б використовувати крани з нерухомою баштою.

Підйомні стріли отримали найбільше поширення в мобільних кранах з баштою, що обертається. Балкові стріли застосовуються в основному в кранах зі значною висотою підйому та нерухомою баштою. Частіше крани монтують на об’єкті при мінімальній висоті башти, а в процесі зведення споруди або приміщення висоту башти збільшують у кранів з баштою, що обертається, найчастіше підрощенням знизу, а в кранів з нерухомою баштою - нарощенням зверху.

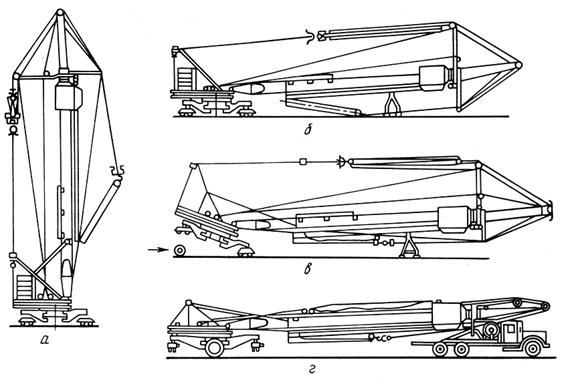

Кран з баштою, що обертається, та підйомною стрілою часто демонтують у такій послідовності (рис. 4.12). Висоту башти зменшують до мінімуму. Стрілу опускають вертикально вниз. При необхідності, щоб зменшити довжину стріли, останню складають. Башту разом із стрілою переводять у горизонтальне положення й закріплюють на сідельному пристрої автомобіля-тягача. Демонтують і окремо перевозять противагу. Домкратом або самохідним краном припіднімають раму ходового обладнання і до неї знизу прикріплюють інвентарну пневмоколісну вісь. З об’єкта на об’єкт кран перевозять, як автопоїзд. Для монтажу крана на новому об’єкті слід заздалегідь встановити одну секцію кранових колій. Монтують кран у зворотній послідовності. Монтаж і демонтаж баштових

Рис. 4.12. Схеми демонтажа крана:

а,б- опускання стріли та башти; в- встановлення пневмоколісної осі; г- транспортне положення

кранів проводять за допомогою їх механізмів та одного - двох стрілових самохідних кранів.

З метою підвищення безпеки праці баштові крани оснащують автоматичними приладами безпеки. До них належать обмежувачі переміщень (переміщення крана, кут нахилу стріли, висота підйому гаковії підвіски, переміщення вантажного візка, повороту крана і т.д.) та вантажопідйомністі. Перші відключають механізми крану до досягнення граничного положення його елементів. Другі вимикають механізми крана в разі перевищення номінальної його вантажопідйомності. Всі механізми крану оснащаються нормально-замкнутими гальмами, нульовим та кінцевим електрозахистом.

На баштових кранах встановлюють анемометри, які подають звукові та світлові сигнали при небезпечній швидкості вітру. Крім того, крани обладнують рейковими захватами, вказівниками вильоту та вантажопідйомності, що йому відповідає.

4.5. СТРІЛОВІ САМОХІДНІ КРАНИ.

На відміну від баштових стрілові самохідні крани мають значно менший підстріловий простір, що звужує їхні технологічні можливості. Однак, вони значно мобільніші, простіше перевозяться з об’єкта на об’єкт, незначні роботи з монтажу їх на робочому місці, максимальна вантажопідйомність їх, як правило, вища.

Стрілові самохідні крани широко використовують при виконанні навантажувально-розвантажувальних робіт та монтажі конструкції при малоповерховому будівництві, при частому перебазуванні, малих обсягах монтажних робіт.

Як правило, стрілові самохідні крани забезпечуються двигунами внутрішнього згорання, що значно підвищує їх мобільність.

Позначення стрілового самохідного крану складається з двох літер КС (кран самохідний), чотирьох цифр та двох буквених позначок, яких може і не бути. Перша цифра означає розмірну групу крана, яка визначається головним параметром стрілового самохідного крана - його максимальною вантажопідйомністю. Друга цифра означає тип ходового обладнання: 1 - гусеничне; 2 - гусеничне розширене, тобто таке, що забезпечує менший питомий тиск на грунт; 3 - пневмоколісне (двигун при цьому розташований на поворотній платформі); 4 - на спеціальному шасі; 5 - на шасі автомобіля; 6 - на тракторі; 7 - на причепі. Цифрою, що стоїть на третьому місці, кодується улаштування стрілового обладнання. Цифра 6 означає, що стріла з канатною підвіскою, тобто використовується канатно-блочний привод керування стрілою. Цифра 7 - підвіска стріли жорстка, тобто використовується гідравлічний привод для керування стрілою. Цифра 8 - стріла телескопічна, тобто секції стріли висуваються одна з одної найчастіше за допомогою гідроциліндрів. Це дозволяє зменшити транспортний габарит крана і одержати більшу довжину стріли в робочому положенні. Цифра на четвертому місці означає порядковий номер моделі крана. Оскільки конструкції кранів безперервно вдосконалюються, то після чергової модернізації до індексу крану додають буквену позначку модернізації (А, Б, В і т.д.). Якщо модернізації не було, то позначка відсутня. Як і для баштових кранів указують кліматичне виконання: ХЛ - північне; Т і ТВ - відповідно для сухих та вологих тропіків. Для помірного клімату ця позначка відсутня. Оскільки до базових шасі кранів виставляють дещо інші вимоги, ніж до вантажного автомобіля, випускають крани на спеціальних шасі. Особливо це стосується великих типорозмірів кранів, тому що їх виробляти на шасі вантажних автомобілів неможливо в зв’язку з недостатньою їх вантажопідйомністю, а застосовувати гусеничне ходове обладнання незручно через транспортування кранів із об’єкта на об’єкт.

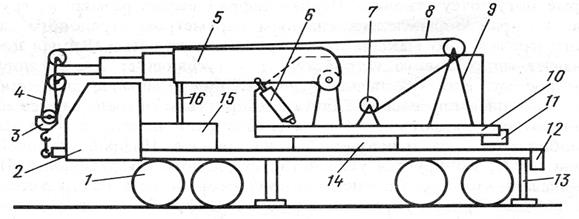

Крани автомобільні та на спеціальному шасі мають приблизно однакове компонування. На рис. 4.13 подано схему крана на спеціальному шасі автомобільного типу. Спеціальне шасі автомобільного типу 1 має особливості, які відрізняють його від шасі вантажного автомобіля. Щоб забезпечити переміщення крана дорогами загального призначення, треба витримати габарити висоти та ширини крана і не збільшувати навантаження на вісь, тому спеціальне шасі для кранів високої вантажопідйомності виконують подовженим з більшою кількістю осей (до дванадцяти). Щоб забезпечити маневровість крана, збільшують кількість керованих коліс (4,6,8 і т.д.). Щоб не збільшувати габарит по висоті, кабіну 2 для керуання в транспортному режимі прикріпляють до рами ходового обладнання консольно. Двигун внутрішнього згорання 15 розміщують за кабіною. На рамі ходового обладнання розміщено опорно-поворотний пристрій 14, на

Рис. 4.13. Схема крана на спеціальному шасі автомобільного типу:

1- спеціальне шасі автомобільного типу; 2- кабіна; 3- гакова підвіска; 4,7,8- вантажний поліспаст, лебідка і канат; 5- стріла; 6- гідроциліндр підйому та опускання стріли; 9- двунога стійка; 10- поворотна платформа; 11- противага; 12- виносний пульт керування; 13- виносні опори; 14- опорно-поворотний пристрій; 15- двигун внутрішнього згорання; 16- стійка

якому встановлена поворотна платформа 10, де закріплено механізм повороту, противагу 11, вантажну лебідку 7 та інші елементи.

Механізм повороту та вантажну лебідку виготовляють з приводом від гідродвигуна й постачають нормально замкнутим гальмом та гідравлічним розмикачем. На поворотній платформі шарнірно закріплена стріла 5, частіше телескопічна. Секції стріли можуть висуватися під навантаженням за допомогою гідроциліндрів, встановлених у середині стріли. Підняття і опускання стріли здійснюють гідроциліндром 6. Вантажний канат 8 стікає з барабана лебідки 7, охоплює обвідні блоки, встановлені на двоногій стійці 9, блоки на кінці стріли та гаковій підвісці 3, утворюючи вантажний поліспаст 4. У транспортному режимі стрілу вкладають на стійку 16. Щоб попередити розгойдування гакової підвіски, її за допомогою строп кріплять до буксирних гаків автомобіля. На поворотній платформі розташовують кабіну для керування краном при переміщенні вантажів. Крани обладнують найчастіше гідрофікованими виносними опорами 13, якими частіше керують із виносного пульта 12.

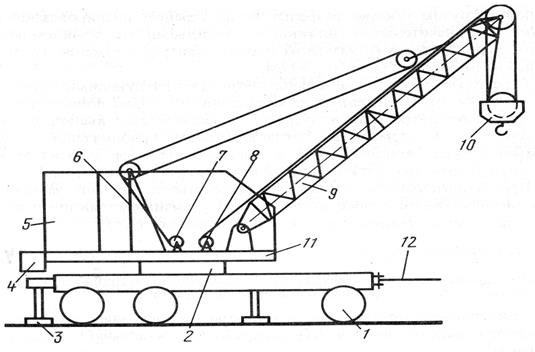

Схема пневмоколісногокрана показана на рис. 4.14. На рамі ходового пристрою 1 розташований опорно-поворотний пристрій 2, на якому встановлена поворотна платформа 11. На останній закріплено противагу 4, двигун внутрішнього згорання 5, двоногу стійку 6, на якій встановлені обвідні блоки, стрілову 7 та вантажну 8 лебідки. На поворотній платформі шарнірно закріплена стріла 9, до якої з допомогою вантажного каната підвішена гакова підвіска 10. Пневмоколісні крани обладнані виносними опорами 3 та дишлом 12, яке служить для переміщення крана в причепі до тягача.

Схема гусеничних кранів приблизно така ж, як і пневмоколісних. Гусеничні крани мають не пневмоколеса, а гусеничний, без пружних елементів рушій. Це дозволяє їм обходитися без виносних опор. На значні відстані їх перевозять на великовантажних причепах чи напівпричепах, тому дишло в них відсутнє.

Рис. 4.14. Схема пневмоколісного стрілового крана:

1- ходовий пристрій; 2- опорно-поворотний пристрій; 3- виносні опори; 4- противага; 5- двигун внутрішнього згорання; 6- двунога стійка; 7,8- стрілова та вантажна лебідки; 9- стріла; 10- гакова підвіска; 11- поворотна платформа; 12- дишло

Тракторні крани можуть мати різне компонування. Найширше використовуються крани-трубовкладальники, які є основними вантажопідйомними машинами при будівництві трубопроводів. Промисловість виготовляє крани-трубовкладальники з гідравлічним і механічним приводом.

Основні переваги стрілових самохідних кранів порівняно з баштовими - їх значно вища мобільність, автономність, менші затрати коштів та часу при перевезенні кранів із об’єкта на об’єкт. Якщо баштові крани випускають іноді з постійною вантажопідйомністю, то вантажопідйомність стрілових самохідних кранів завжди змінюється залежно від вильоту стріли. Ці залежності представлено у вигляді графіків, які називають кривими вантажопідйомності. Завжди у кожного крана декілька кривих вантажопідйомності: при різній довжині стріл, при роботі на виносних опорах і без них. Загальний недолік усіх стрілових самохідних кранів (окрім кранів-трубовкладальників) заключається у тому, що переміщення цих кранів із вантажем дозволяється тільки по заранше спланованому майданчику, при значному зниженні вантажопідйомності, крайньому задньому положенні стріли, мінімальному вильоті, при розміщенні вантажу над землею не більше 20...30 см.

Стрілові самохідні крани обладнують такими приладами безпеки: обмежувачами переміщень гакової підвіски та стріли, обмежувачами вантажопідйомності, показчиками вильоту та вантажопідйомності, креномірами, сигналізаторами наближення до ЛЕП. Продуктивність кранів значною мірою залежить від їх конструктивних особливостей. Крани - машини циклічної дії, тому їхня технічна продуктивність (т/с)

, (4.10)

, (4.10)

де Q - вантажопідйомність крана, т; Кв - коефіцієнт використання крана за вантажопідйомністю; tЦ - тривалість одного циклу, с.

Крани та їх механізми розраховані на певний режим роботи: легкий (Л), середній (С), важкий (В), дуже важкий (ДВ).

Режим роботи крана визначається кількома показниками, до яких входить коефіцієнт використання за вантажопідйомністю

,

,

де Qср - середня маса (т) вантажу, що підіймається, а Qн - номінальна вантажопідйомність (т). Найбільші значення цих коефіцієнтів обумовлені для кожного крана, залежно від прийнятого режиму роботи.

Тривалість циклу роботи крану

, (4.11)

, (4.11)

де tм - машинний час, тобто частина часу циклу, коли працюють механізми крана; tр - ручний час, тобто частина часу циклу, коли механізми крану не працюють, цей час витрачається на стропування та розстропування, утримання вантажу під час закріплення його в монтажному оснащенні і т.п.

Машинний час можна визначити розрахунком як суму часових інтервалів переміщень, які складають цикл. Однак на практиці вони часто менші від цієї суми за рахунок поєднання операцій:

, (4.12)

, (4.12)

де tпо - час підйому і опускання вантажу, с (tпо= 2Н/uпо, Н - висота підйому і опускання, м; uпо - середня швидкість підйому і опускання м/с); tн - час переміщення крана або гака (вантажного візка) при зміні вильоту, с (tп= 2S/uп, де S - довжина шляху переміщення, м; uп - середня швидкість переміщення, м/с); tпов - час повороту крана, с [tпов =2a(360n), a - кут повороту крана, град; n - частота обертання поворотної частини крана, с-1]; Кпо - коефіцієнт поєднання операцій (Кпо=0,6...0,8).

Коефіцієнт поєднання операцій визначається конструкцією крана, конкретними умовами роботи та кваліфікацією оператора. Щоб підвищити технічну продуктивність крана, необхідно збільшити значення Кв шляхом правильного підбору тари при переміщенні сипких та тістоподібних матеріалів та застосування багатомісних вантажозахватних пристосувань при переміщенні вантажів малої маси.

Ручний час може зменшити за рахунок застосування вантажозахватних пристосувань, які забезпечують автоматичне стропування та розстропування вантажу. Великий вплив на тривалість машинного часу мають виробничі умови, у яких працює кран, тобто організація його робочої зони. Матеріали і деталі, які підлягають підйому, слід розмістити так, щоб переміщення крана в процесі монтажу було мінімальним.

4.6. АВТОМАТИЗАЦІЯ ВАНТАЖОПІДЙОМНИХ МАШИН

Автоматизація кожного виду вантажопідйомних машин має свої особливості.

Система автоматичного керування роботою будівельних підйомників відносно проста і передбачає в основному автоматизацію окремих операцій. Знаходять застосування системи з автоматичним адресування вантажів.

У автоматичних системах керування баштовими кранами, які виконують роботи по монтажу повнозбірних споруд, знаходять застосування системи програмного керування з автоматичним адресуванням транспортованих вантажів до місця призначення. Застосування таких систем значно прискорює процес доставки вантажу.

Мостові і козлові крани, які використовуються на складах та заводах залізобетонних виробів, використовують найчастіше лише частину робочого часу. Це вимагає систем автоматизації з викликом крана та адресуванням вантажу в певне місце.

Нижче наведено конкретні приклади систем автоматизації вантажопідйомних машин.

Обмежувачі вантажопідйомності (ОВП) та вантажного моменту (ОВМ) встановлюють на стрілових, баштових та інших видах кранів для автоматичного відключення механізмів підйому та зміни вильоту стріли у випадку підняття вантажу 1,1Q, де Q - номінальна вантажопідйомність при даному вильоті. Обмежувачі вантажного моменту стрілового крана, який має декілька вантажних характеристик (з виносними опорами та без них, зі стрілами різної довжини), повинні забезпечувати роботу по кожній із цих характеристик.

Крани мостового типу оснащені обмежувачами вантажопідйомності, які спрацьовують при 1,25Q, якщо можливе перевантаження крана за технологією виконуваних робіт. На кранах із гідроприводом функцію обмежувача може виконувати запобіжний клапан. Після спрацювання ОВП та ОВМ повинні бути можливими спуск вантажу або зменшення вильоту ОВП не повинні реагувати на короткі динамічні імпульси, що досягається за допомогою гідро- та пневмодемпферів чи витримкою часу спрацювання електричним шляхом.

Конструкції ОВП та ОВМ різноманітні і розрізняються:

за кількістю параметрів, при недопустимому збільшенні яких обмежувач спрацьовує: один для ОВП (вага вантажу); два, три, чотири для ОВМ (вага вантажу, кут нахилу стріли, довжина телескопічної стріли, дуже рідко - кут нахилу основи крану);

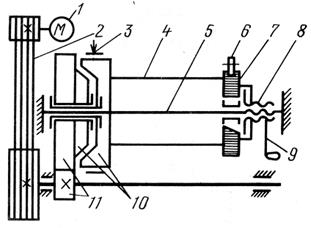

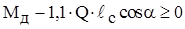

за способом порівняння фактичних параметрів з граничними, залежно від якого розрізняють обмежувачі механічні (вантажні, пружинні, торсійні та ін.), електромеханічні, із застосуванням тензорезисторів та підсилювачів (зокрема, електронних). На рис. 4.15 показані схеми системи автоматичного обмеження вантажного моменту стрілового крана. Система повинна попереджати перекидання крана. Умова, що не допускає перекидання:

, (4.13)

, (4.13)

де Мд - допустимий вантажний момент, який залежить від умов експлуатації крана, т м;  - довжина стріли, м; a - кут її нахилу до горизонту, град.

- довжина стріли, м; a - кут її нахилу до горизонту, град.

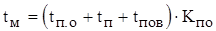

Умова (4.13) контролюється автоматичною схемою при роботі крана безперервно. На структурній схемі цієї системи (рис. 4.15,б) вказано: О - об’єкт керування (стріла крана); a - керований параметр; Q - збурювальна дія; РО - регулюючий орган (механізми зміни вильоту та підйому вантажу); ВМ - виконавчий механізм (двигуни механізму підйому та лебідки зміни вильоту); ПР1, ПР2 - функціональні перетворювачі; П - підсилювач (поляризоване реле); ЗД - задавач (набір резисторів з перемикачем); ДЗ - датчик зусиль; ДК - датчик кутового положення стріли; СП - підсилювач.

Датчик зусиль 3 (рис. 4.16,а) встановлюється в основному в канатному багатокутнику, який утворюється канатними відтяжками 4 та розпірками 2. Канатні відтяжки утримують стрілу й кріпляться у верхній її частині з одного боку та до обойми стрілового поліспаста 1 з другого. У даному

Рис. 4.15. Схеми системи автоматичного обмеження вантажного моменту:

а - принципова; б - структурна

Рис. 4.16. Установка (а) та конструкція (б) ДЗ, конструкція ДК (в):

1 - обойма стрілового поліспаста; 2 - розпІрка; 3 - ДЗ; 4 - канатні відтяжки кріплення стріли; 5 - динамометричне кільце; 6 - реостат; 7 - стріла; 8 - повідок; 9 - кулачок; 10 - реостат

обладнанні в якості датчика зусиль використовується динамометричне кільце 5 (рис. 4.16, б). При зміні ваги вантажу Q змінюється зусилля у відтяжках, що призводить до зміни деформації динамометричного кільця. Ці деформації через важильну систему змінюють положення движка реостата 6. Таким чином, реалізується залежність  .

.

Для зміни вильоту стріли використовується кулачковий датчик ДК (рис.4.16,в).

При зміні кута нахилу стріли 7 крана за допомогою повідка 8 та кулачка 9 повертається рухомий контакт реостата 10. Вихідний параметр датчика - опір Ra. Необхідний режим роботи ДК (uo) забезпечується підключенням резисторів R1....R8 задавача ЗД (рис. 4.15,а).

Датчики ДЗ, ДК та резистори задавача для перевірки умов (4.13) увімкнені в мостову схему, до виходу якої підключено поляризоване реле КР, яке виконує у схемі роль нуль-органа й підсилювача сигналів. Датчики ДЗ, ДК, задавач та нуль-орган утворюють функціональний перетворювач ПР1, який формує сигнал ucd. Цей сигнал характеризує виконання умови (4.13).

При роботі крана в режимі, який задовольняє умову (4.13), на поляризоване реле КР подається достатній сигнал необхідної полярності, що створює умови для подачі напруги uд на двигун лебідки зміни вильоту та на двигун механізму підйому. Це відбувається в такій послідовності: контакт 1КР подає живлення на котушку реле часу КТ1, яке із заданою витримкою часу контактом 1КТ1 вимикає реле часу КТ2. Останнє з витримкою часу контактом 1КТ2 подає напругу на котушку проміжного реле К, яке, увімкнувши свої контакти 1К, 2К, 3К через штепсельне рознімання подає напругу uд в ланцюг живлення двигунів механізмів підйому вантажу й зміни вильоту, одночасно з цим засвічується зелена лампа HL1, яка сигналізує про нормальну роботу крана.

При невиконанні умови (4.13) вихідна напруга мосту змінює свою полярність, внаслідок чого реле КР розмикає свої контакти 1КР. Це призводить до вимкнення двигунів механізмів підйому вантажу та зміни вильоту. При цьому тухне зелена лампа HL1 і засвічується червона HL2, вмикається звукова сигналізація ЗВ.

Ступінь наближення робочого режиму до граничного контролюється мікроамперметром А, увімкненим паралельно до котушки реле КР.

Функціональний перетворювач ПР2 зібраний на реле часу, що забезпечує стабільну роботу схеми при короткочасних перевантаженнях крана.

Випускають також обмежувачі вантажного моменту, в яких потенціометричні перетворювачі замінено на безконтактні. Обмежувач вантажного моменту для гідравлічних стрілових самохідних кранів з телескопічними стрілами має, крім ДК та ДЗ, датчик довжини стріли.

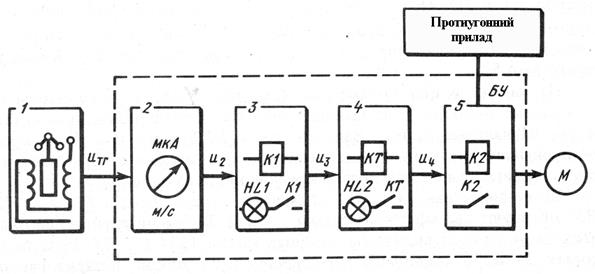

Рис. 4.17. Схема захисного приладу від аварійних вітрових навантажень:

1 - датчик швидкості вітру; 2 - вимірювальний модуль; 3, 4 - модулі індексації та затримки часу; 5 - виконавчий пристрій

У електронних обмежувачах вантажопідйомності на динамометричне кільце наклеюють два тензорезистори, зміна опору яких реєструється схемою.

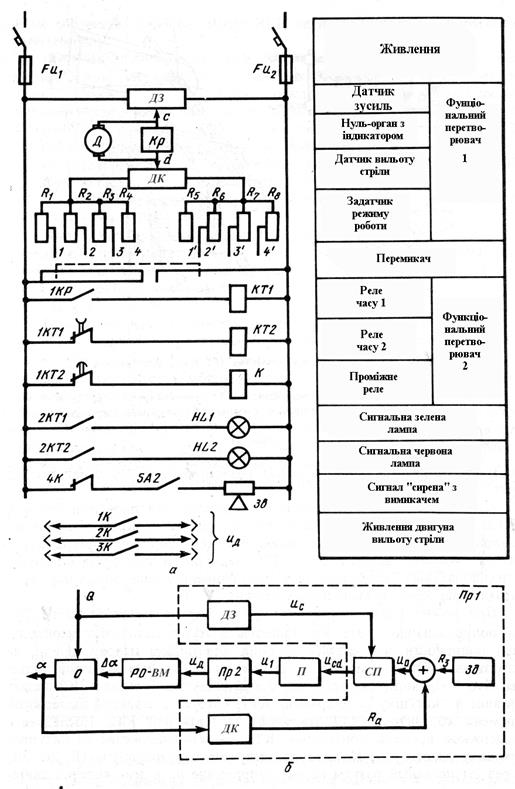

Баштові крани обладнані анемометрами. Їх призначення - автоматичне ввімкнення сирени при досягненні швидкості вітру, вказаної в паспорті крана. У ряді випадків захисний пристрій від аварійних вітрових навантажень (рис. 4.17) також вимикає двигун механізму пересування крана і вмикає протиугонний пристрій (якщо такий пристрій виготовлено з електроприводом).

Датчик 1 швидкості вітру має крильчатку, вал якої з’єднаний із валом тахогенератора. Напруга, яку створює тахогенератор, пропорційна швидкості вітру. Ця напруга подається до вимірювального модуля 2, оснащеного вимірювальним приладом, шкала якого проградуйована в метрах за секунду. Сигнал u2 з вимірювального модуля подається в модуль індексації 3, який має реле К1 сигнальну лампу HL1 і передає сигнал у модуль затримки часу 4, який має реле часу КТ та сигнальну лампу HL2. Якщо час дії небезпечного вітрового навантаження перевищує витримку часу реле КТ, то воно вмикає сигнальну лампу HL2 і подає напругу u4 на проміжне реле К2 в блоці 5, яке вмикає протиугонний пристрій і вимикає двигун переміщення крана.

Захисне обладнання забезпечує межі виміру миттєвої швидкості вітру 5...20 м/с, помилки вимірювань миттєвої швидкості вітру - 1,0...0,05 м/с, точність вимірювання тривалості пориву вітру - 0,3 с.

Для захисту стрілових самохідних кранів від небезпечного нахилу на них установлюють кренометри, які сигналізують про небезпечний нахил у повздовжньому та поперечному напрямі. Повздовжній і поперечний нахили знижують стійкість крану. При поперечному нахилі, крім того, виникають додаткові крутні та згинаючі навантаження в металоконструкціях крана.

Кренометр складається з маятникового датчика (рис. 4.18,а), закріпленого на поворотній платформі крана, та релейного блока керування (рис. 4.18,б), встановленого в кабіні. В герметичному корпусі датчика на карданному шарнірі 3 підвішено маятник 6. Корпус 2 датчика нахиляється разом із краном, а маятник зберігає вертикальне положення, внаслідок чого відбувається переміщення пов’язаних із маятником повзунків 4 та 1 відносно закріплених на корпусі датчика потенціометрів П1 та П2. Потенціометри встановлені перпендикулярно один до одного й орієнтовані вздовж і впоперек стріли. У корпусі датчика залито мастило для демпферування коливань маятника, який оснащений лопастями 5.

На панелі блоку керування (рис. 4.18,б) встановлено два ст

2015-09-06

2015-09-06 9456

9456