·

5.1. ЗАГАЛЬНІ ВІДОМОСТІ.

Земляні роботи - один із наймасовіших процесів будівництва. Для спорудження 1 м3 промислового чи цивільного приміщення доводиться виконувати відповідно понад 1,5...2,0 чи 0,5 м3 земляних робіт.

Вартість земляних робіт складає 10...15 відсотків повної вартості робіт. У процесі будівництва доводиться виконувати різноманітні земляні роботи: розробку виямок - котлованів, траншей; зведення насипів - підсипань території, шляхового полотна та ін.; планування поверхні, зворотне засипання траншей і котлованів; ущільнення грунту.

Перед початком земляних робіт іноді доводиться проводити підготовчі роботи з очищення території від рослинності та валунів, спушування твердого грунту.

При виконанні земляних робіт робочі органи машин здійснюють відокремлення елементів грунту від масиву, їх накопичення, розрівнювання та ущільнення.

Продуктивність машин, зусилля, які виникають на їх робочих органах, та енергомісткість процесів значною мірою визначаються властивостями грунту, що розробляється. Грунти - складні дисперсні тіла, які містять тверду фазу - мінеральні частини, рідку - воду, газоподібну - повітря. При негативній температурі до складу грунту входить також і лід.

Грунти класифікуються за гранулометричним складом, який спрощено характеризується вмістом глинистих частин (розміром менше 0,005 мм). При вмісті глинистих частин до 3 відсотків - це пісок, при 3...10 - супісок, 10...30 - суглинок, більше 30 відсотків - глина.

Важлива характеристика грунту - його середня щільність (г/см3), яка визначається як відношення маси грунту m(г) до зайнятого об’єму V(см3):

, (5.1)

, (5.1)

Всі перераховані характеристики залежать від кількості води в грунті, що оцінюється його вологістю.

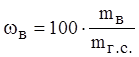

Вагова вологість грунту wв (%) - відношення маси води mв, яка міститься в грунті, до маси твердих сухих частин грунту, mг.с:

(5.2)

(5.2)

При розробці грунтів їх щільність зменшується, а об’єм збільшується. Це визначають коефіцієнтом розпушування Кр, який являє собою відношення об’єму розпушеного в процесі розробки грунту Vp до об’єму того ж грунту, що знаходиться в природному, не порушеному стані V:

(5.3)

(5.3)

Грунт розробляють кількома способами: механічним - використовують робочий орган, що має форму клина (виконують 85...90 відсотків усіх обсягів земляних робіт); гідравлічним - відокремлюють струменем води; вибуховим - руйнування грунту газами, які виділяють вибухові речовини; комбінованим. Крім того, використовують різноманітні фізичні та хімічні ефекти (ультразвук, та ін.).

При механічному способі розробки відрізняють поняття: різання і копання. Різання - це відокремлення елементів грунту від масиву. Копання - складний комплексний процес, який включає різання, переміщення грунту всередині робочого органа і (чи) перед ним та пересування самого робочого органа.

Розроблена теорія копання та різання грунту різноманітними робочими органами, яка дозволяє визначити необхідні умови залежно від властивостей грунту, параметрів робочого органа та режимів копання. На рис. 5.1. показана схема копання грунту.

Різальна частина робочого органа, яка має форму клина, характеризується такими геометричними параметрами: кутом загострення b, заднім a та переднім g кутами, кутом різання d=b+a та довжиною різальної стружки b1.

При рухові робочого органа зрізається стружка грунту товщиною с. При цьому виникає перешкоджаюча рухові робочого органа сила F0, яку часто розподіляють на дві складові: доторкувальну F01 та нормальну F02 до траєкторії руху робочого органа. М.Г. Домбровський запропонував назвати силу (Н) F01 силою опору копанню (Н):

, (5.4)

, (5.4)

де К1 - питомий опір грунту копанню (визначається за таблицями, в яких наведені категорії грунтів та види робочих органів), Па; b - ширина стружки (часто береться рівною ширині робочого органа), м; с - в м.

|

Рис. 5.1. Схема копання грунту

Нормальна складова опору копання

, (5.5)

, (5.5)

де y - 0,2...0,6 - коефіцієнт, який залежить від властивостей грунту та затуплення різальної окрайки.

Для виконання земляних робіт розрізняють такі машини: для підготовчих робіт (кущорізи, корчувачі, зпушувачі і т.д.); землерийно-транспортні (бульдозери, скрепери, грейдери, автогрейдери та грейдер-елеватори); екскаватори (циклічної та безперервної дії); для гідравлічної розробки грунту (гідромонітори та землесоси); для буріння скважин; для розробки мерзлих грунтів; для ущільнення грунтів.

5.2. МАШИНИ ДЛЯ ПІДГОТОВЧИХ РОБІТ

Підготовчі роботи - це очищення будівельного майданчика від лісу та чагарників, каміння, будівельного сміття, корчування пеньків, спушування гірських порід, мерзлих та твердих грунтів.

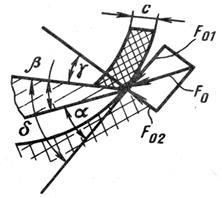

Кущорізи. Вони призначені для зрізання чагарників і дерев з найбільшим діаметром стовбурів 20...40 см. Кущорізи бувають ножові і фрезерні. Найширше застосовуються ножові. Кущоріз (рис. 5.2) являє собою гусеничний трактор 1, на якому навішено робоче обладнання. Ходові візки трактора шарнірно з’єднані з П-образною рамою 2, яку можна підіймати і опускати гідроциліндрами 7. До неї за допомогою сферичного шарніру 3 прикріплено робочий орган кущоріза - клиновидний відвал 6. На його нижній частині є ножі 4, частіше з пилкоподібною ріжучою крайкою. За відвалом встановлені лижі, які обмежують заглиблення відвалу. Центральна частина відвалу має додаткове укріплення 5. Для захисту машини від дерев, що падають, передбачено загорожу 8. При роботі відвал кущоріза опускається на грунт, машина пересувається вперед, зрізаючи чагарник та дрібні дерева й відсуваючи їх убік. Залежно від умов роботи проводять один або декілька проходів одним слідом. При коротких захватах роботу здійснюють човниковим способом без розворотів. При значній довжині майданчика, що очищається, машина працює з розворотами. Продуктивність ножових кущорізів 11000...14000 м2/год при середній швидкості руху 3...4 км/год та шириною захвату понад 3,6 м.

Рис. 5.2. Схема кущоріза:

1 - трактор; 2 - П-образна рама; 3 - сферичний шарнір; 4 - ножі; 5 - укріплення; 6 - клиновидний відвал; 7 - гідроциліндри підйому та опускання відвала; 8 - загорожа

Викорчовувачі (викорчовувачі-збирачі). Їх використовують для видобування з грунту (викорчовування) пеньків понад 0,45 м, каміння вагою понад 3000 кг, корневих систем, чагарників, дрібних дерев та транспортування їх у межах підготовленого майданчика. Викорчовувачі виготовляють на базі трактора. Робочий орган - решітчастий або суцільний відвал, нижня частина якого має зубці. Зубці викорчовувача занурюють у грунт, і при переміщенні заводять під камінь чи пеньок, а згодом, піднімаючи робоче обладнання, їх викорчовують. Викорчовувачі навішують на гусеничні трактори тягового класу 30...350, потужністю 50...390 кВт. За 1 год. викорчовують 45...55 пеньків, прибирають 15...20 м3 каміння, згрібають зрізані дерева, чагарники, викорчувані пеньки та каміння на площі 2500...4000 м2.

Зпушувачі. Вони служать для пошарового зпушування твердих і мерзлих грунтів із наступною їх розробкою іншими видами машин. Зпушувачі найчастіше виготовляють як навісне обладнання, яке розташовується в задній частині гусеничного трактора. Їх класифікують за тяговим зусиллям базового трактора та його потужністю: легкі (тягове зусилля - 30...10 кН, потужність двигуна базового трактора - менше 120 кВт), середні (100...150 кН, 120...150 кВт), важкі (250 кН, 300...500 кВт); надважкі (500 кН, 550...1000 кВт).

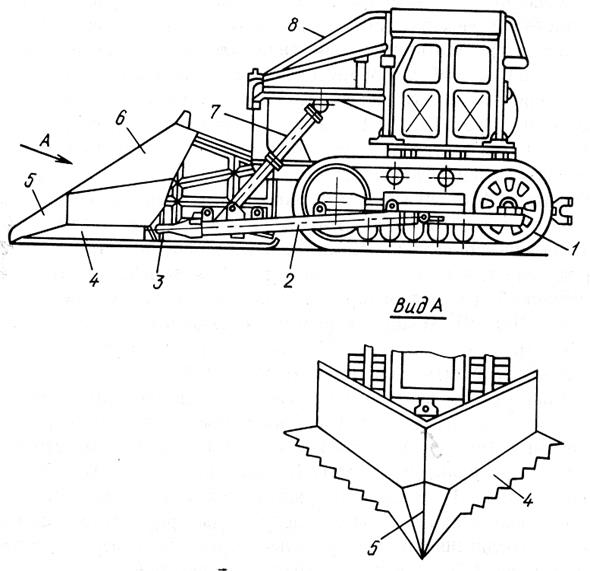

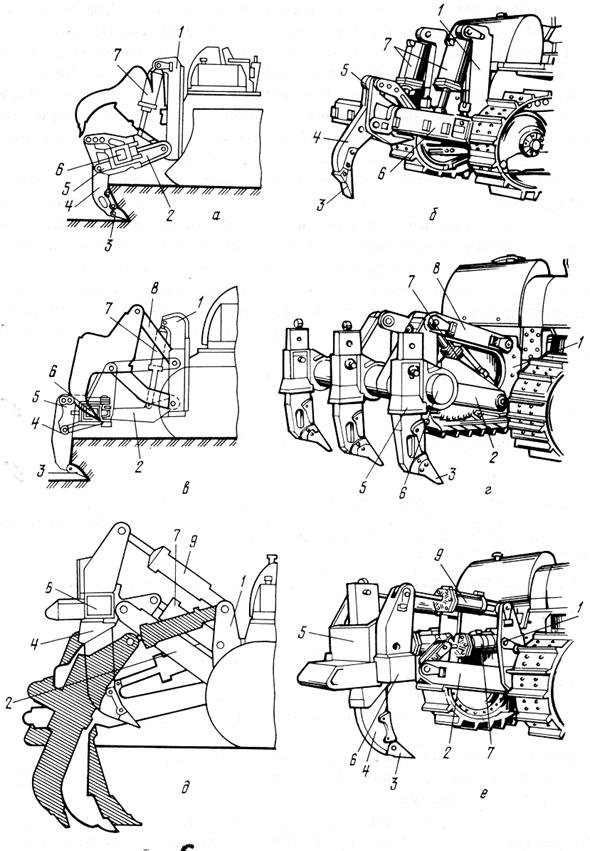

За конструкцією навісного обладнання розрізняють зпушувачі триланкові, паралелограмні нерегульовані та паралелограмні регульовані (рис. 5.3). У будь-якому випадку до корпуса заднього мосту трактора міцно прикріплена рама 1, шарнірно з’єднана з поворотним елементом 2.У триланкових зпушувачів до цього елемента приварена поперечна балка 6. У паралелограмних зпушувачів вона має шарнірне з’єднання та додатково кріпиться у нерегульованих зпушувачів тягою 8, а в регульованих - гідроциліндрами 9. Гідроциліндри 7 служать для підняття і опускання поперечної балки. На ній змонтовано корпуси 5, в яких установлено зпушуючі стійки 4. На одному зпушувачі може бути від однієї до п’яти зпушуючих стійок (залежно від конструкції). Корпуси часто кріпляться до поперечної балки за допомогою вертикальної осі. При роботі зпушувача, коли стійка защемлена в грунті, а одна з гусениць пробуксовує, це зменшує поперечні і скручувальні навантаження на стійку. На стійках є змінні наконечники 3, які виготовлені з матеріалу, стійкого до абразивного зношування. Найпростіша - триланкова схема, найскладніша - паралелограмна регульована. Однак при заглибленні стійок кут різання в триланковій схемі змінюється, а в паралелограмній залишається постійним. В паралелограмній регульованій його можна змінювати з кабіни оператора гідроциліндрами 9. Це підвищує продуктивність зпушувачів. Руйнування порід та грунтів відбувається при поступальному русі машини і одночасному примусовому заглибленні стійок до заданої позначки. У процесі розпушування кожна стійка розробляє канавку, яка розширюється у верхній частині, при цьому масив розділяється на шматки (глиби), які згодом розробляються, транспортуються і вантажаться іншими машинами.

Рис. 5.3. Схеми та загальний вид зпушувачів:

а, б - триланкові; в, г - паралелограмні нерегульовані; д, е - паралелограмні регульовані; 1 - рама; 2 - поворотний елемент; 3 - змінні наконечники; 4 - зпушуючі стійки; 5 - корпуси; 6 - поперечна балка; 7 - гідроциліндри підйому та опускання поперечної балки; 8 - тяга; 9 - гідроциліндри регулювання кута різання

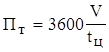

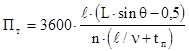

Технічна продуктивність (м3/год) зпушувача

, (5.6)

, (5.6)

де V - об’єм грунту, розпушуваного за цикл, м3;

, (5.7)

, (5.7)

В - середня ширина полоси зпушування, яка залежить від кількості, шагу і товщини зпушуючих стійок, кут розвалювання грунту (тобто кут розширення канавки), коефіцієнт перекриття різів, м; hср,  - середня глибина та довжина шляху зпушування, м; tц - тривалість циклу, с.

- середня глибина та довжина шляху зпушування, м; tц - тривалість циклу, с.

При човниковій схемі руху зпушувача (без розворотів)

,

,

де uр, uх - швидкість руху машини відповідно при зпушуванні та зворотньому русі, м/с; tn - час на перемикання передач, с; tо - час на опускання зпушувача, с.

5.3. ЗЕМЛЕРИЙНО-ТРАНСПОРТНІ МАШИНИ.

Землерийно-транспорні машини (ЗТМ) широко застосовуються при виконанні земляних робіт. Вони розробляють і переміщують грунт у процесі переміщення самої машини.

Енергія до робочого органа, як правило, підводиться у вигляді тягового зусилля. Однак існують ЗМТ (активної дії), у яких частина енергія підводиться до робочого органа іншими способами.

З усіх ЗМТ найширше застосовуються бульдозери. Робочий орган бульдозера - відвал.

За видом ходового устаткування бульдозери бувають гусеничні та пневмоколісні. Найбільше поширення отримали гусеничні бульдозери, оскільки при однаковій вазі машин вони мають більше тягове зусилля. Крім того, у них менший тиск на грунт. Однак гусеничні бульдозери мають низькі транспортні швидкості, вимагають більших затрат часу та коштів на переміщення з об’єкта на об’єкт.

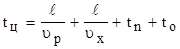

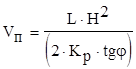

Рис. 5.4. Схема неповоротного бульдозера:

1 - базовий трактор; 2 - штовхаючі бруски; 3 - відвал; 4 - змінні ножі; 5 - гідроциліндри регулювання кутів різання та перекосу відвала; 6 - гідроциліндри підйому та опускання відвала; L - довжина відвала; Н - висота відвала

За системою керування робочим обладнанням розрізняють бульдозери канатно-блочні та гідравличні. Випускають в основному гідравличні бульдозери, які забезпечують примусове заглиблення відвалу, мають меншу металоємкість та вищу продуктивність. Широке використання бульдозерів визначається простотою їх конструкції, надійністю, економічністю в експлуатації, універсальністю. Бульдозери застосовують для розробки і переміщення грунтів І-ІV категорій, а також попередньо зпушених скельних і мерзлих грунтів. Їх використовують для планування будівельних майданчиків, зведення насипів, розробки виїмок і котлованів, зворотне засипання траншей і котлованів, розчистки територій від снігу, каміння, чагарників, пеньків, дрібного дерева та будівельного сміття. Головний параметр бульдозерів - тягове зусилля. Розрізняють бульдозери з тяговим зусиллям понад 300, 200...300, 135...200, 25...135, та до 25 кН.

Розрізняють два різновиди бульдозерів - неповоротні та універсальні.

Найпоширеніші бульдозери неповоротні гусеничні гідравличні (ГОСТ 7410-79). У цих машин відвал завжди встановлено під прямим кутом до їх поздовжньої осі (в плані).

До базового трактора 1 (рис. 5.4) шарнірно прикріплено штовхаючі бруски 2, а до останніх - робочий орган бульдозера - відвал 3. Відвал - це зварна конструкція, яка містить лобовий лист циліндричного профілю, підсилений із зворотного боку коробами та ребрами міцності. На верхній частині відвалу є козирок, який попереджує пересипання грунту через відвал і вберігає штоки гідроциліндрів від пошкодження. На нижній частині відвалу, яка інтенсивно зношується, змонтовано змінні ножі 4. Основний керуючий вплив на бульдозер - піднімання і опускання відвалу, яке здійснюється гідроциліндрами 6. У сучасних бульдозерів передбачають поперечний перекіс відвалу на кут до 120 і регулювання кута різання, що здійснюють гідроциліндрами 5. Найчастіше середнє значення кута різання складає 550.

При роботі бульдозер зрізує і переміщує грунт. На початку копання доцільно швидко заглибити відвал, це зручніше зробити при більшому куті різання. Копання і переміщення грунту ефективніше проводити при меншому кутові різання. При горизонтальному розміщенні відвалу тягове зусилля розподіляється по всій його довжині. При поперечному перекошенні відвала вирізається трикутна стружка. Це дозволяє сконцентрувати все тягове зусилля бульдозера на меншій площині і розробляти значно міцніші грунти. Крім того, перекіс відвалу необхідний на початку копання на косогорах. Якщо всі шарніри бульдозера виготовлені універсальними, перекіс відвалу можна здійснити зміною довжини одного з гідроциліндрів 6 при постійній довжині іншого циліндру (частіше на бульдозери встановлюють два гідроциліндри 6 та два гідроциліндри 5, по одному з кожного боку трактора).

Бульдозер працює таким чином. При русі трактора на першій передачі при повній подачі палива вмикають опускання відвалу. Відвал торкається грунту, передня частина трактора піднімається, до 50 відсотків ваги трактора передається на відвал і останній інтенсивно заглиблюється. При копанні зв’язних грунтів стружка, що зрізається, ковзає по відвалу і в верхній частині обрушується вперед, утворюючи призму волочіння. Частина призми волочіння здійснює обертальний рух разом із стружкою. При цьому на поверхні призми відбувається осипання грунту, частина грунту висипається за межі відвалу. Поверхня грунту, який переміщується відвалом, наближається до конічної. При копанні незв’язних грунтів (пісків, супісків) стружка не утворюється, а грунт перед відвалом переміщується за рахунок послідовних зсувів. Після набирання призми волочіння, коли її висота досягає висоти відвалу, копання припиняється і відбувається переміщення грунту.

При копанні та переміщенні частина грунту з призми волочіння губиться в торцевих частинах відвалу, утворюючи бічні валики. Це обмежує економічно ефективну відстань транспортування грунту на відстань до 100 м. Робочий цикл бульдозера складається з копання грунту, його транспортування, розвантаження і повернення машини в забій. Швидкість бульдозера при ручному керуванні не призводить до підвищення продуктивності, тому що оператор не встигає регулювати висоту положення відвалу.

Транспортувати грунт доцільніше на можливо вищій швидкості, застосовуючи при цьому заходи що до зменшення втрат грунту.

Розвантажувати грунт бульдозерами можна двома способами. Розвантаження з пошаровим розрівнюванням проводиться таким чином. Наприкінці транспортування відвал напівпідіймають на 15...20 см і, продовжуючи рух, відсипають грунт рівним шаром або ж, швидко піднявши відвал, проїжджають 1,0...1,5 м, тоді, опустивши відвал і рухаючись заднім ходом, проводять розрівнювання. Місцеве відсипання без розрівнювання відбувається завдяки швидкому підняттю відвалу й застосовується при вкладанні вантажу шаром значної товщини.

До забою бульдозер повертається на максимальній швидкості. При транспортуванні до 50 м це виконують, здаючи назад, при значній відстані- переднім ходом із розворотом машини.

Бульдозерами можна виконувати всі види підготовчих робіт.

Підвищити продуктивність бульдозерів дозволяють слідуючи експлуатаційні прийоми:

різання та транспортування грунту під нахилом, при цьому зменшується опір пересування призми волочіння та самого бульдозера, частина ваги бульдозера додається до сили тяги, що дозволяє збільшити товщину стружки, що зрізається, та обсяг призми волочіння; збільшення продуктивності бульдозера при роботі під нахилом складає (у відсотках) при нахилі 2 %- 5...7; 3 %- 10...12; 5 %- 15...20; 10 %- 25...30; 20 %- 60...70;

зменшення кількості розворотів бульдозера; наприклад, переміщення грунту в траншеї глибиною 40...60 см при бічних валиках- висотою 20...25 см дозволяє підвищити продуктивність на 10...15 % в результаті збільшення обсягу призми волочіння;

переміщення грунту з проміжним розвантаженням; при цьому грунт транспортується на частину довжини і розвантажується; при подальших проходах він підбирається і транспортується далі; ефект досягається за рахунок того, що весь час переміщується велика призма волочіння;

встановлення на відвалах відкрилків та розширювачів при роботі на легких сухих грунтах;

|

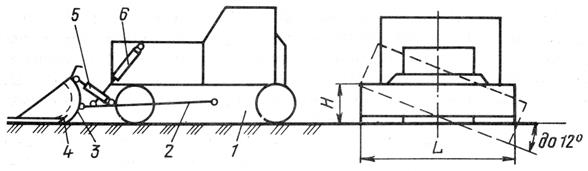

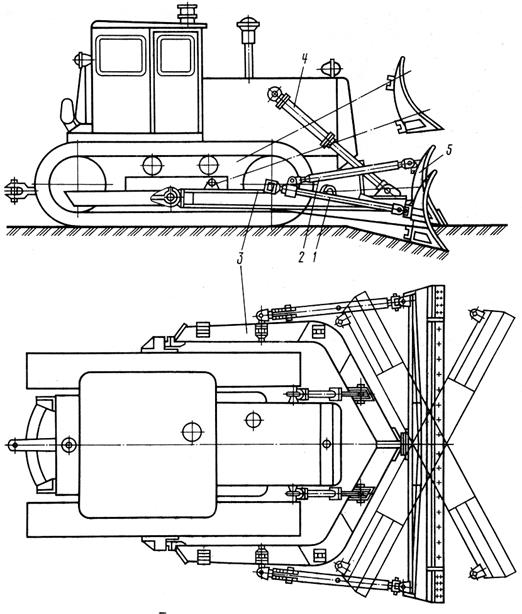

Рис. 5.5. Схема спареної роботи двох бульдозерів

спарена робота двох бульдозерів (рис. 5.5); при цьому обєм грунту, що переміщується на 10...15 % перевищує сумарний обсяг двох окремих призм волочіння; відстань між відвалами не повинна перевищувати 0,3 м для легких грунтів та 0,5- для важких; складність вся в необхідності забезпечення синхронної роботи двох машин, тому такий спосіб доцільно застосовувати не при розробці, а при транспортуванні грунту (або на легких грунтах).

Бульдозери неповоротні можуть забезпечуватися змінними робочими органами: вилами для підняття і переміщення штучного вантажу; зубами на відвалі для розробки міцних матеріалів; гакової підвіски на відвалі та ін. Це розширює їхні технологічні можливості. Часто в задній частині бульдозера монтують зпушувальне обладнання.

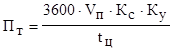

Технічна продуктивність бульдозера (м3/год) при копанні

, (5.8)

, (5.8)

де Vп- обєм призми волочіння, м3

, (5.9)

, (5.9)

де L, H- відповідно довжина і висота відвала, м; Кр- коефіцієнт розпушення грунту; Кр=1,1...1,35; j- кут природного відкосу грунту, град; Кс- коефіцієнт збереження грунту; Кс=1-0,005žLп; Ку- коефіцієнт урахування впливу схилу на продуктивність (при роботі на підйомі від 5 до 15 % зменшується від 0,67 до 0,4; при роботі на схилах від 5 до 15 % збільшується від 1,35 до 1,6); Lп - відстань переміщення, м;

,

,

,

,  ,

,  - довжина шляху різання, переміщення грунту та зворотного ходу, м;

- довжина шляху різання, переміщення грунту та зворотного ходу, м;  ,

,  ,

,  - швидкості руху бульдозера при різанні грунту, переміщенні і при зворотньому русі, м/с;

- швидкості руху бульдозера при різанні грунту, переміщенні і при зворотньому русі, м/с;  ,

,  - час на перемикання передач та опускання відвала, с.

- час на перемикання передач та опускання відвала, с.

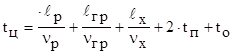

Універсальні бульдозери (рис. 5.6.) розробляють і переміщують грунт уперед і вбік. Їх відвал можна встановлювати під кутом від 90° до 60° до повздовжньої осі машини (в плані).

Рис. 5.6. Схема універсального бульдозера:

1- підкоси; 2- гвинтові тяги; 3- П-образна рама; 4- гідроциліндри підйому та опускання відвалу; 5- відвал

Ці бульдозери складніші за конструкцією і значно металоємкіші.

Відвал 5 прикріплений сферичним шарніром до П-подібної рами 3 і утримується додатково підкосами. Підкоси можна переставляти, змінюючи кут установлювання відвалу в плані. За допомогою гвинтових тяг 2 можна змінити кут різання. Відвал підіймається і опускається гідроциліндрами 4. Існують і такі універсальні бульдозери, у яких кут встановлення відвалу в плані можна змінити з кабіни оператора гідроциліндрами.

Універсальні бульдозери більш продуктивні при зворотньому засипанні; плануванню території; очищенні майданчиків від сміття, снігу і працюють у режимі машин безперервної дії.

Технічна продуктивність (м2/год) універсального бульдозера при плануванні території.

, (5.10)

, (5.10)

де -  - довжина ділянки, м; q- кут встановлення відвалу в плані, град; 0,5- значення перекриття проходів, м; n- кількість проходів по одному місцю; n- швидкість руху бульдозера, м/с.

- довжина ділянки, м; q- кут встановлення відвалу в плані, град; 0,5- значення перекриття проходів, м; n- кількість проходів по одному місцю; n- швидкість руху бульдозера, м/с.

Скрепер. Це - землерийно-транспортна машина, яка служить для розробки грунтів 1....4 категорій та транспортування їх на відстань 0,5...5,0 км.

Робочий орган - ківш. Головний параметр скрепера - ємкість ківша. Розрізняють скрепери малої (до 3 м3), середньої (3...10 м3) та великої (понад 10 м3) ємкості. Найбільші скрепери мають ємкість ківша 15, 25, 40 м3.

За мобільністю скрепери поділяються на причіпні до гусеничних та пневмоколісних тягачів; напівпричіпні, коли частина ваги ковша передається на тягач; самохідні, коли тягач без ківша пересуватися не може (з одноосним тягачем).

За способом розвантаження скрепери поділяються на машини з вільним розвантаженням коли ківш перекидається, висипаючи грунт; з напівпримусовим розвантаженням, коли бічні стіни ковша залишаються нерухомі, а днище і задня стінка обертається, виштовхуючи грунт; з примусовим розвантажуванням, коли задня стінка примусово пересувається вперед, виштовхуючи грунт із ковша.

За способом завантаження ковша розрізняють скрепери із завантаженням за рахунок тягового зусилля та з примусовим завантаженням за допомогою шкребкового елеватора.

На рис. 5.7. показано схему гідравлічного самохідного скрепера з примусовим розвантаженням та завантаженням за рахунок тягового зусилля.

На одноосному тягачі 1 розміщено також тягово-зчіпний пристрій 2, до якого прикріплена рама 3. До рами шарнірно підєднано ківш 7 з днищем і бічними стінками.

На днищі закріплені змінні ножі 12. Ківш підіймають і опускають одним чи двома гідроциліндрами 4. Спереду ківш закривається передньою заслінкою 5, яка може повертатися двома гідроциліндрами 6. Задня стінка 8 ковша висувається гідроциліндрами 9. До ковша прикріплена пневмоколісна вісь 10 та буфер 11.

Рис.5.7. Гідравлічний самохідний скрепер:

1- одноосний тягач; 2- тягово-зчіпний пристрій; 3- рама; 4- гідроциліндри підйому та опускання ковша; 5- передня заслінка; 6- гідроциліндри висування задньої стінки; 10- пневмоколісна вісь; 11- буфер; 12- змінні ножі

Під час копання скрепер рухається уперед. Ківш 7 опущений гідроциліндрами 4, передня заслінка напівпіднята так, що між нею і ківшем утворилася щілина, ножі 12 врізаються в грунт.

При копанні звязних грунтів ножі зрізають грунт, стружка, що утворюється, ковзає в ківш, заповнюючи спершу його задню частину, а тоді - передню. Остання порція проштовхується через грунт, що заповнив ківш, тому стружка повинна бути досить міцною. У цей момент необхідні найбільші зусилля, однак частина тягового зусилля витрачається на переміщення завантаженого ковша. Час заповнювання ківша незначний порівняно з часом транспортування, розвантаження і повернення в забій, але саме процес заповнення визначає продуктивність скрепера. У звязку з цим ківш треба завжди заповнювати з «шапкою». Для цього використовують бульдозери-штовхачі, які в процесі копання штовхають ківш, упираючись відвалом у буфер, або ж роботи виконують за спареною схемою, коли два тягачі заповнюють по черзі спершу один, а потім другий ківш.

З тих же міркувань доцільно застосовувати скрепери з елеваторним завантаженням (рис. 5.8.). У такому випадку на ковші замість передньої заслінки закріплено шкребковий елеватор 1. Процес копання має такі відмінності. Тягове зусилля, обмежене зчіпною вагою тягача або потужністю його двигуна, витрачається лише на переміщення ковша і зрізання стружки, а переміщення стружки всередині ковша здійснюють елеватором. У такому випадку ківш заповнюється з «шапкою» без надлишкового тягового зусилля наприкінці копання та при будь-якій міцності стружки.

Особливо ефективні скрепери з елеваторним завантаженням при копанні сипких грунтів. Їх недоліки - підвищена металоємкість, менша надійність, залипання елеватора на перезволожених грунтах.

Наповнений ківш закривають, опускаючи передню заслінку або елеватор, підіймають і транспортують. Розвантаження здійснюють обовязково

|

Рис. 5.8. Схема ковша скрепера з елеваторним завантаженням:

1- скребковий елеватор; 2- ківш

при русі скрепера. При цьому відкривають ківш, піднімаючи передню заслінку чи елеватор, і виштовхують висувною задньою стінкою вміст ковша.

Застосування двомоторних скреперів та скреперів із моторколесами дозволяє підвищити їх тягові зусилля. У перших за ківшем встановлено додатковий ДВЗ, яким керують дистанційно з кабіни оператора. Другі мають дизель-електричну або дизель-гідравлічну трансмісію. Приводні гідро- та електродвигуни разом із редукторами змонтовані на колесах. Щоб легше заповнювати ківш грунтом, застосовують телескопічні ковші та ковші з двохщілинним завантаженням.

Скрепери широко використовують для розробки, транспортування і укладання грунту в штучні споруди або у відвал із подальшим розрівнюванням, плануванням та частковим ущільненням (при проїзді скрепера відсипаним грунтом).

Можливість виконання закінченого циклу робіт дозволяє широко застосовувати скрепери при будівництві доріг, вирівнюванні полів, розробці карєрів, будівництві гідротехнічних та ірригаційних споруд у промисловому, цивільному та сільському будівництві.

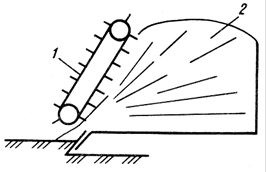

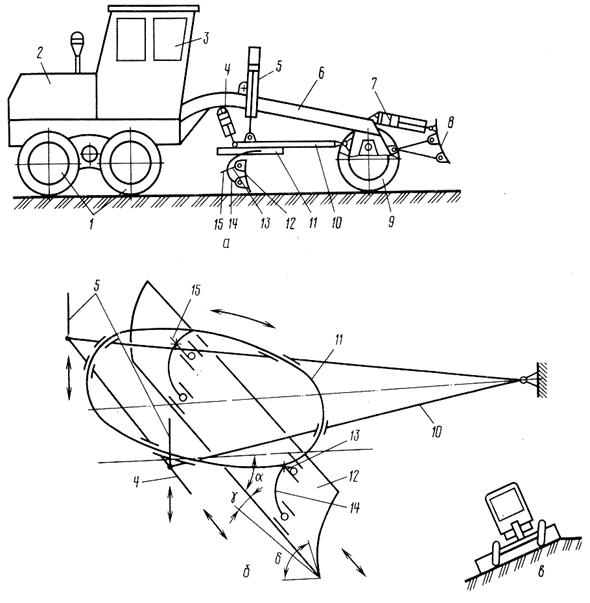

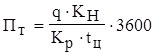

Технічна продуктивність (м3/год) скрепера

, (5.11)

, (5.11)

де q- вміст ковша скрепера, м3; Кн- коефіцієнт наповнення ківша грунтом; Кр=0,6...1,1; Кр- коефіцієнт розпушування грунту; Кр=1,1...1,3; tц- тривалість робочого циклу, с

, (5.12)

, (5.12)

де  ,

,  ,

,  ,

,  - довжина ділянок відповідно заповнення ковша, транспортування грунту, розвантаження ківша, руху холостого ходу скрепера, м;

- довжина ділянок відповідно заповнення ковша, транспортування грунту, розвантаження ківша, руху холостого ходу скрепера, м;  ,

,  ,

,  ,

,  - швидкість скрепера відповідно при заповненні ковша, транспортуванні грунту, розвантаженні, холостому русі, м/с; tп- час на перемикання передач, с; n- кількість поворотів у циклі; tпов- час на один поворот, с; tпов=15...20 с.

- швидкість скрепера відповідно при заповненні ковша, транспортуванні грунту, розвантаженні, холостому русі, м/с; tп- час на перемикання передач, с; n- кількість поворотів у циклі; tпов- час на один поворот, с; tпов=15...20 с.

Грейдери. Це- землерийно-транспортні машини з відвальним робочим органом, який призначений для виконання планувальних та профіліровочних робіт. Грейдери застосовують для пошарового розроблення і переміщення грунтів 1-3 категорії на будівельних майданчиках, для переміщення шляхово-будівельних матеріалів, улаштування та профілювання полотна доріг, спорудження невисоких насипів та протяжних виїмок постійного профілю, засипання траншей, рівчаків, канав та ям, очищення будівельних майданчиків та доріг від снігу.

Вони бувають причіпними, напівпричіпними та самохідними. Останні називаються автогрейдерами і одержали найбільше поширення.

За конструктивною масою їх поділяють на легкі (до 3 т); середні (до 13 т) та важкі (до 19 т).

Для автогрейдерів велике значення має колісна схема, яка описується формулою у вигляді А´Б´В. У такій формулі А- кількість осей із керованими колесами, Б- кількість осей із ведучими колесами, В- загальна кількість осей. Колісна формула вітчизняних автогрейдерів легкого і середнього типів 1´2´3, важкого типу 1´3´3.

Вітчизняна промисловість випускає легкі автогрейдери з потужністю двигуна 45...65 кВт, середні 80...82 кВт, важкі - 120 кВт. Довжина відвалу середніх і важких автогрейдерів 3700 мм. Швидкість переміщення автогрейдера при різанні грунту складає 3,5...10,0 км/год, а в транспортному режимі - 30...40 км/год.

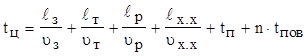

Сучасні автогрейдери виготовляють за єдиною схемою у вигляді самохідних триосних машин із повноповоротним відвалом та гідравличною системою керування робочим органом.

На рамі 6 автогрейдера (рис. 5.9) змонтовано всі його вузли та агрегати. Позаду встановлено ДВЗ, перед ним - кабіна оператора 3. На рамі також розташовані елементи передачі та гідрообладнання. На передній її частині закріплено на шарнірі з повздовжньою оссю (поперечно-балансирна підвіска) передній міст 9 з керованими пневматичними колесами. Задній міст 1 виготовлений чотириколісним, причому кожна пара коліс, розміщених із одного боку машини, встановлюються на поперечній осі (повздовжньо-балансирна підвіска). Така конструкція ходового обладнання забезпечує незалежно від нерівностей грунту практично постійні навантаження на колеса, що підвищує тягово-зчіпні якості машини. Крім того, зменшуються коливання рами машини при наїзді колеса на нерівність, що збільшує плануючу здатність автогрейдера.

До основної рами 6 за допомогою шарового шарніра прикріплена тягова рама 10, яка двома гідроциліндрами 5 може підійматися, опускатися і обертатися навколо повздовжньої осі машини. Поворот рами досягається втягуванням штока одного гідроциліндра 5 та висуванням штока іншого. Крім того, гідроциліндром тягова рама може зсуватися в бік від повздовжньої осі автогрейдера. На тяговій рамі встановлено поворотний круг 11, на якому закріплено кронштейни 14. Поворотний круг

може приходити в рух за допомогою гідромотора, редуктора та відкритої зубчастої передачі (на схемі не вказані).

На кронштейнах закріплено основний робочий орган автогрейдера - відвал 12. Причому відвал установлено в направляючих 13, нижні з яких шарнірно прикріплені до кронштейнів 14, а верхні зєднуються з кронштейнами за допомогою зубчастих гребінок 15. Така конструкція дозволяє регулювати кут зрізання d (вручну), зміщувати відвал вздовж осі автогрейдера за допомогою гідроциліндрів (на схемі не вказані), встановлювати відвал під будь-яким кутом у плані (кут захвату a), змінювати кут його встановлення в поперечному напрямку до 18° в будь-який бік (кут зрізання g), підіймати і опускати відвал, виносити вбік, зміщувати тягову раму.

Рис. 5.9. Автогрейдер:

а- конструктивна схема; б- кінематична схема підвіски відвала; в- схема бічного нахилу коліс; 1,9- задній та передній мости; 2- двигун внутрішнього згорання; 3- кабіна оператора; 4- гідроциліндр для зміщення тягової рами у поперечному напрямі; 5- гідроциліндри підйому, опускання та повороту відносно повздовжньої осі тягової рами; 6,10- основна і тягова рами; гідроциліндр підйому та опускання бульдозерного відвалу; 8- бульдозерний відвал; 11- поворотний круг; 12- відвал; 13- направляючи; 14- кронштейни; 15- зубчасті гребінки

Стійкість автогрейдера при дії на нього поперечної сили від косо встановленого відвалу і при дії по крутосхилу можна забезпечити бічним нахилом передніх коліс (рис. 5.9,в).

На автогрейдери також підвішують додаткове робоче обладнання у вигляді бульдозерного відвалу 8, керованого гідромотором 7. Замість бульдозерного обладнання можна встановити киркувальник, що являє собою багатостійкове зпушувальне обладнання. Він служить для зламу дорожнього покриття при ремонті та зпушуванні щільних грунтів на глибині до 250 мм при ширині захвату 930...1400 мм. Іноді киркувальник навішують на кронштейни зі зворотнього боку основного повотного відвалу.

На основний відвал можна кріпити змінні розширювачі та подовжувачі для переміщення і планування грунту, відкисники для планування схилів насипів. Бульдозерний відвал можна замінити стрілоподібними відвалом для снігоочищення.

Перед роботою автогрейдера проводять установче переміщення відвалу. У процессі копання (планування) керування автогрейдером зводиться до вибору швидкісних режимів, витримки напряму руху машини та регулювання положення відвалу по висоті і кутові поперечного нахилу. Для планування схилів відвал можна винести вбік за габарит машини. Грунт перед відвалом автогрейдера переміщується, як і перед відвалом універсального бульдозера.

Технічна продуктивність (м3/год) автогрейдера при різанні і переміщенні грунту

, (5.13)

, (5.13)

де S- площина перерізу стружки, яку вирізають за один прохід, м2; S=0,05...0,09 та 0,07...0,12 м2 для автогрейдерів середнього і важкого типів; L- довжина захвату, м; uр- середня робоча швидкість автогрейдера, м/хв; tp- час на розвертання машини або час холостого ходу, залежно від прийнятої схеми роботи, хв; n- кількість проходів, необхідних для різання і переміщення грунту.

Продуктивність автогрейдерів при виконанні планувальних робіт визначається так само, як і продуктивність універсального бульдозера.

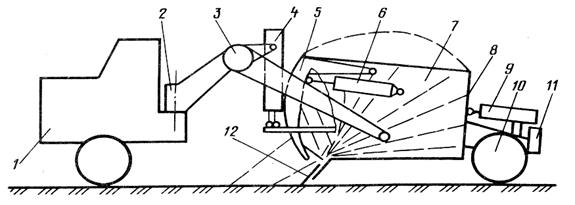

Грейдер-елеватори. Як і інші ЗТМ, вони призначені для переміщення грунту. Їх застосовують для зведення насипів заввишки 1,5 м з бічних резервів, утворення повздовжніх виїмок, улаштування каналів та напіввиїмок - напівнасипів та інших подібних споруд. Грейдер-елеватори виготовляють як навісне обладнання на автогрейдери або ж частіше як причіпне обладнання до тракторів, або у вигляді самохідних машин в комплекті з одноосними тягачами.

5.4. ЕКСКАВАТОРИ.

Екскаватори - це землерийні машини, які виконують копання грунту і переміщення його у відвал або до транспортних засобів. За характером роботи розрізняють екскаватори циклічної дії (одноківшові) та безперервної дії (багатоківшові або безківшові, тобто не з ківшами, а з іншими робочими органами: шкребками, різцями і т.п.). Всі операції (копання, транспортування грунту, розвантаження, повернення ковша до забою) перші виконують послідовно, а другі - одночасно: у той час як один чи декілька ковшів копають, другі транспортують, треті - розвантажують, четверті - рухаються в забій.

Екскаватори циклічної дії універсальні, у них великі технологічні можливості, ширший діапазон різних видів виконуваних робіт, вони обладнані більшою кількістю змінних робочих органів.

Екскаватори безперервної дії призначені для проведення значних обсягів однотипових зосереджених або лінійних робіт. У такому разі вони більш продуктивні та менш металоємкісні.

Екскаватори циклічної дії (одноковшові) за призначенням поділяються на будівельні - для земляних робіт, навантаження і розвантаження сипких матеріалів; будівельно-карєрні - вони поєднують функції будівельних і карєрних екскаваторів; карєрні - для добування будівельних матеріалів та корисних копалин відкритим способом; розкривальні - для зняття верхнього шару грунту чи гірської породи перед карєрними розробками; тунельні і шахтні - для роботи під землею при будівництві підземних споруд та добування корисних копалин. Одноківшовий екскаватор з одним чи кількома (три і більше) видами робочого обладнання називають відповідно спеціальними та універсальними. Більшість екскаваторів, що виготовляють,(понад 90%)- універсальні. Розкривальні та карєрні екскаватори мають однакову базу й розрізняються розмірами робочого обладнання. Розкривальні екскаватори частіше розробляють менш міцні грунти, тому з метою підвищення продуктивності їх оснащують ківшами більшого вмісту і вони мають більші розміри робочого обладнання. Шахтові та тунельні екскаватори, оскільки працюють вони в тісних умовах, мають менші розміри робочого обладнання і відповідно меншу зону переміщення їх ківшів.

До будівельних належать екскаватори з ківшами вмістом від 0,25 до 4 м3. Вони розробляють грунти 1...4 категорій. Ці екскаватори - універсальні машини. Вони мають різні види змінного робочого обладнання: як землерийного, так і іншого призначення - для навантажувально-розвантажувальних робіт, монтажних, сваєбійних, планувальних та ін.

Діюча система індексації одноківшових будівельних екскаваторів передбачає позначення марки екскаватора літерами ЕО, чотирма цифрами та двома літерами (останніх може і не бути). Літери ЕО- екскаватор одноківшовий універсальний. Чотири основні цифри послідовно означають: розмірну групу машини, тип ходового обладнання, конструктивне виконання робочого обладнання (вид підвіски) та порядковий номер машини. Вісім розмірних груп екскаваторів позначаються цифрами від 1 до 8. Розмір екскаватора характеризують вага машини, потужність основного двигуна та геометричний вміст основного ковша. Цифра 1 відповідає вмісту основного ковша 0,15 м3, 2- 0,25 м3, 3- 0,4 м3,4-0,65 м3,5-1,0 м3,7- 2,5 м3,8- 4,0 м3. Основним вважається ківш, яким екскаватор може розробляти грунт 4 категорії на максимальних лінійних робочих параметрах (глибина та радіус копання, радіус та висота розвантаження та ін.).

У стандартах на екскаватори для кожної розмірної групи часто наводять декілька вмістів ківша - основного і змінних підвищеного вмісту, причому для останніх передбачено значно слабші грунти, ніж при роботі з основним ківшем.

Тип ходового обладнання вказують цифрами від 1 до 9. Цифра 1 означає гусеничне ходове обладнання, 2- гусеничне розширене, 3- пневмоколісне,4- спеціальне шасі вантажного автомобіля, 6- шасі серійного трактора, 7- причіпне ходове обладнання, 8- плавуче обладнання, 9- резерв. Конструктивне виготовлення робочого обладнання вказане цифрами 1 (з гнучкою підвіскою), 2 (з жорсткою), 3 (телескопічне). Остання цифра індексу означає порядковий номер моделі екскаватора. Перша з додаткових букв після цифрового індексу (А,Б,В і т.д.) означає порядкову модернізацію даної машини, наступні - вид спеціального кліматичного виготовлення (ХЛ- північне, Т-тропічне, ТВ- для робіт у вологих тропіках). Наприклад, індекс ЕО-5122 АХЛ розшифровується так: екскаватор одноковшовий універсальний, пятої розмірної групи, на гусеничному ходовому обладнанні, з жорсткою підвіскою робочого обладнання, друга модель, пройшла першу модернізацію, північне виконання. Екскаватор обладнують основним ківшем вмістом 1,25 м3, який відповідає пятій розмірній групі, та змінним вмістом 1,6 та 2,0 м3.

Екскаватори з гнучкою (канатно-блочна система керування робочим обладнанням) та жорсткою (гідравлічна система керування) підвіскою робочого обладнання частіше мають відповідно механічний і гідравлічний привод всіх механізмів. Жорстка підвіска дозволяє повніше використовувати вагу екскаваторів для реалізації усіх зусиль на зубах ківша.

Екскаватори з телескопічним робочим обладнанням, як правило, виготовляють з гідравлічним приводом. Вони універсальні, але малопродуктивні та дорогі. Частіше їх виробляють повноповоротними - кут повороту поворотної частини в плані не обмежений, однак навісні на автомобілі та трактори роблять неповноповоротними - кут повороту на плані 180...270°.

Екскаватори з механічним приводом частіше виготовляють по одномоторній схемі.

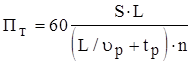

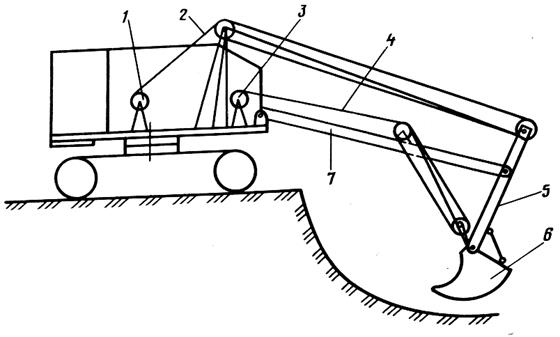

На рис.5.10,а показана конструктивна схема одноківшового екскаватора. Ходове обладнання 1- гусеничне, є також механізм переміщення, який забезпечує його реверсивне пересування.

На рамі ходового обладнання розміщено опорно-поворотний пристрій 2 та механізм повороту. На першому змонтована поворотна платформа 14.

На поворотній платформі закріплено ДВЗ 4, противага 3, багатобарабанна лебідка, механізми приводу і керування. Зверху все це закрито кузовом, у передній частині поворотної платформи

Рис. 5.10 Одноківшовий екскаватор з робочим обладнаням пряма лопата:

а- конструктивно схема; б,в- схеми напірних механізмів; г- схема відкривання днища ківша; 1- ходовий пристрій; 2- опорно-поворотний пристрій; 3- противага; 4- двигун внутрішнього згорання; 5,7- стріловий та підйомний поліспасти; 6- обводні блоки стріли; 8- урівнюючий блок підйомного механізму; 9- ківш; 10- днище ківша; 11- рукоять; 12- стріла; 13- напірний механізм; 14- поворотна платформа; 15,16- підйомний та стріловий барабани; 17- барабан напірної лебідки; 18- ланцюгова передача; 19- канат висування рукояті; 20- обвідні блоки напірного механізму; 21- врівнюючий блок рукояті; 22- канат повернення рукояті; 23,25- вали; 24- ланцюгова передача; 26- шестерні; 27- балка рукояті; 28,31- блоки; 29- важиль; 30- пневмоциліндр; 32- допоміжний канат відкривання днища ківша; 33- задвижка

прикріпляють робоче обладнання. Основними видами робочого обладнання механічних (канатно-блочних) екскаваторів є: пряма лопата, зворотна лопата, драглайн, грейфер, кранове обладнання. Крім того, екскаватор можна оснастити обладнанням для планування насипів і майданчиків, зпушування мерзлих і скельних грунтів, занурення свай і т.д.

Робоче обладнання пряма лопата має стрілу 12, шарнірно закріплену на поворотній платформі. У екскаваторів 2-ої і 3-ої розмірної групи рукоять 11 прикріплена до стріли шарнірно. У більших типорозмірів вона частіше повязана зі стрілою через сідельний підшипник, який дозволяє повертати рукоять відносно стріли й переміщувати вздовж осі (напір). У цьому випадку є спеціальний напірний механізм 13.

До рукояті нерухомо приєднано ковш 9 з днищем 10, що відкривається. Кут нахилу стріли модна змінити за допомогою стрілового поліспаста 5, канат із якого намотується на стріловий барабан 15. Піднімання і опускання ківша (поворот рукояті) здійснюється за допомогою підйомного поліспаста 7, канат із якого намотується на барабан 15.

Напірні механізми виготовляють або з канатним, або з зубчасто-рейковим приводом переміщення. На рис. 5.10,б вказано схему напірного механізму з канатним приводом та однобалковою рукояттю, стріла при цьому двобалкова. Канат, що звисає з підйомного барабана 15, охоплює блок 6, встановлений на верхній частині стріли, урівнюючий блок 8, який розташований на ківші 9, блок 6. Другий кінець цього каната закріплено на барабані 17 напірної лебідки. Цей барабан встановлено на осі стріли й приводиться в рух ланцюговою передачею 18. На барабана 17 закріплено обидва кінці каната 19. Цей канат охоплює обидва блоки 20, встановлені на осі сідельного підшипника, та урівнюючий блок 21, розміщений на рукояті.

При обертанні барабана 17 за годинниковою стрілкою канатом 19 та проти неї канатом 22 рукоять відповідно висувається і прибирається, тобто відбувається незалежне від роботи механізму піднімання ківша переміщення рукояті (незалежний напір).

При відключеній ланцюговій передачі та обертанні барабана 15 піднімається ковш (тобто, поворот рукояті). За рахунок зусиль, які виникають при копанні, другий кінець підйомного каната повертає барабан 17 і забезпечує автоматичне висування рукояті (залежний напір). При цьому реалізується певне співвідношення на зубах ківша між підйомним і напірним зусиллями. Таким чином, досягається плавна робота підйомного та напірного механізмів та легкість керування переміщеннями ківша.

Однак напірне переміщення, що створюється, не забезпечує копання грунту при оптимальному кутові різання. Фактично використовується комбінований напір, який реалізується при обертанні барабана 17 та періодичним включенням барабана 15. Тому копання, яке виконувалося в основному за схемою залежного напору, відбувається з меншими збитковими зусиллями та супровідними затратами потужності, а холості рухи здійснюються за допомогою незалежного напору, що забезпечує їх швидкість і чіткість.

Схема напірного механізму із зубчасто-рейковим приводом та двобалковою рукояттю, що охоплює однобалкову стрілу, вказана на рис. 5.10, в. За допомогою ланцюгової передачі 18 приводиться в рух вал 23, встановлений на осі стріли, а за допомогою ланцюгової передачі 24 - вал 25, який є оссю сідельного підшипника. На валу 25 закріплено шестерні 26, які перебувають у зчепленні з зубчастими рейками, встановленими на балках 27 рукояті. Ця схема забезпечує незалежний напір. Щоб створити залежний або комбінований напір, слід зєднати між собою вали ланцюгової передачі 18 та барабана 15. У будь-якому випадку напірні механізми забезпечують гальмами для фіксації рукояті відносно стріли. Днище 10 (рис. 5.10,а) монтується на ківші 9 шарнірно і фіксується в закритому положенні підпружиненою засувкою.

Засувка 33 (рис. 5.10,г) зєднана додатковим канатом 32, який охоплює блок 31, встановлений на осі сідельного шарніра, та блоки 28, змонтовані на ричагу 29, шарнірно-закріпленому на стрілі. Кінець каната 32 намотано на напірний барабан 17. Щоб відкрити ківш, треба пневмоциліндром 30 повернути важиль 29 проти годинникової стрілки. При цьому канат натягається і відсовує підпружинену засувку, а днище ківша під дією власної ваги опуститься.

Екскаватор з обладнанням пряма лопата працює таким чином. Його встановлюють у забої, по можливості ближче до поверхні, що розробляється. Стрілу розміщують приблизно під кутом 450, рукоять опускають униз, ківш підводять механізмом напору до підошви забою. При одночасній роботі механізмів підйому і напору призводиться піднімання ковша і копання грунту. Якщо ковш не заповнився за одне переміщення, доцільно повторити операцію копання. У верхній частині забою (у кінці підйому) за допомогою механізму напору ківш відсувають від поверхні забою і починають поворот на розвантаження. Залежно від координат положення, в якому необхідно проводити розвантаження, повертають, відсувають або втягують рукоять, у безнапірних екскаваторів проводять необхідний поворот стріли. Тоді відкривають днище ківша і висипають його вміст. Якщо грунт у ківші прилип, треба струсити ковш, попередньо розгальмувавши барабан підйомної лебідки (при цьому ківш починає падати), а тоді знову загальмувати його. Після розвантаження відбувається поворот екскаватора в забій. Розгальмувавши механізм повороту, кидають рукоять, при цьому днище бється об ківш, засувка закривається, фіксуючи днище у закритому положенні. Ківш повертається в попереднє положення і розпочинається новий цикл.

Кожен подальший процес копання проводиться поряд із попереднім, при цьому екскаватор розробляє дугоподібний в плані забій. Періодично ківш пересувають в бік забою або механізмом напору, або нахилом стріли, або пересуванням екскаватора.

Екскаватор із обладнанням пряма лопата призначений для розробки грунту вище рівня стоянки. Часто, щоб підготувати собі забій, такий екскаватор може копати грунт і дещо нижче рівня стоянки, однак продуктивність його при цьому буде вкрай низькою, такий екскаватор може здійснювати розвантаження у відвал або в транспортні засоби (автомобілі - самосвали).

Ківш прямої лопати підіймають при копанні, тобто не вимагаються додаткові затрати часу.

Рис. 5.11. Одноківшовий екскаватор з обладнанням зворотня лопата:

1,2- підйомний барабан та канат; 3,4- тяговий барабан та канат; 5- рукоять; 6- ківш; 7- стріла

Екскаватор з обладнанням зворотня лопата (рис. 5.11) розробляє грунти нижче рівня стоянки. Розвантаження можна також здійснювати у відвал або в транспорт, однак розвантаження в транспорт відбувається дещо складніше.

Робоче обладнання має шарнірно-закріплену на поворотній платформі стрілу 7. Остання шарнірно зєднана з рукояттю 5, яка має нерухомий ківш 6. Лебідка має барабани 1 та 3, на які намотується підйомний 2 та тяговий 4 канати. Коли один із барабанів загальмовано, а на другому відбувається намотування або змотування канату, стріла і рукоять повертаються одночасно. Копання відбувається в основному за рахунок повернення рукояті. У кінці копання ківш підтягується до стріли, піднімається угору і відбувається поворот на розвантаження. Розвантаження відбувається шляхом повертання рукояті. Потім робоче обладнання повертається і цикл відновлюється.

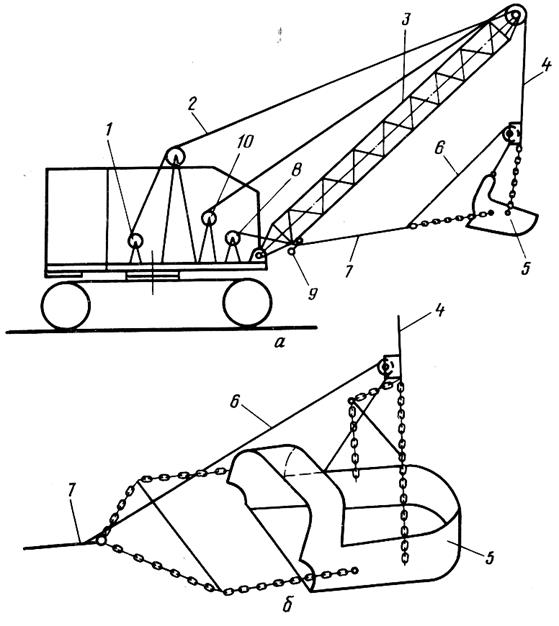

Екскаватор-драглайн (рис. 5.12.) розроблює грунти нижче рівня стоянки і навіть під водою. Його використовують і для влаштування глибоких виямок, тому що глибина копання обмежена не розмірами робочого обладнання, а канатовмісткістю барабана. Драглайн обладнують решітчатою стрілою 3, шарнірно-закріпленою на поворотній платформі. Стріла утримується і повертається за допомогою барабана 1 та каната 2 (поліспасти на схемі не вказані). Ківш 5 драглайна оснащений аркою і підвішений на підйомному 4 та тяговому 7 канатах, які намотуються на барабани 10 і 8. Канати закріплюються на ківші ланцюгами. Тяговий проходить через механізм наведення 9 (систему спрямовуючих блоків і (або) роликів). На підйомному канаті закріплено блок, який охоплюється

Рис. 5.12. Одноківшовий екскаватор з обладнанням драглайн:

а- конструктивна схема; б- схема підвіски ківша; 1,2- стрілові барабан та канат; 3- стріла; 4,6- підйомний та розвантажувальний канати; 5- ківш; 7,8- тягові канат та барабан; 9- механізм наведення; 10- підйомний барабан

розвантажувальним канатом 6, один із кінців якого закріплено на арці ківша, а інший - на тяговому канаті.

Роботу з обладнанням драглайн виконують таким чином. Намотуючи на барабан підйомний канат, піднімають ківш у гору. Якщо при цьому гальмується барабан тягового каната, то ківш пересувається уздовж стріли. У верхньому положенні ківша при розгальмуванні барабана ківш, подібно до маятника, відхиляється від стріли. Розгальмувавши підйомний і тяговий барабани, можна закинути ківш, тобто збільшити радіус копання. При падінні ківш ударяється аркою і перекидається на днище. При намотуванні тягового каната на барабан ківш драглайна ковзає по грунту, тобто відбувається копання подібне до ківша скрепера. Цю операцію проводять виконують згори вниз, але можна й у горизонтальній площині.

Наприкінці копання, коли ківш наповнюється, його піднімають, намотуючи підйомний канат на барабан і пригальмовуючи тяговий барабан.

При цьому натягуються як тяговий так і розвантажувальний канати, що попереджає перекидання ківша та його розвантаження. Пізніше проводять поворот на розвантаження. Розвантаження відбувається шляхом повороту ковша при розгальмуванні тягового барабана.

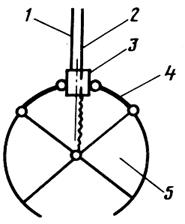

Грейферне екскаваторне обладнання - єдиний вид обладнання, який дозволяє копати колодязі із вертикальними стінами. На механічному екскаваторі встановлюють канатний грейфер, який дає можливість розробляти глибокі виїмки, однак заглиблення ковша в грунт відбувається під дією ваги ковша, що не дозволяє копати тверді грунти. Тому таке обладнання часто використовуються при завантаженні сипких матеріалів. Грейферне обладнання часто монтують на короткій решітчатій стрілі.

Грейферний (щелепний) ковш (рис. 5.13) частіше підвішують на двох канатах - підйомному 1 та замикаючому 2. Ковш має дві створки (щелепи) 5, які зєднано шарнірно, дві жорсткі тяги 4 та обойму 3 (поліспасти на рис. 5.13 не вказані). При підніманні (опусканні) за обидва канати ковш або закритий, або відкритий. При підніманні за замикаючий канат ковш закривається, за підйомний канат - відкривається.

|

Рис. 5.13. Схема грейферного ківша:

1,2- підйомні та замикаючий канати; 3- обойма; 4- жорсткі тяги; 5- створки ківша;

При встановленні гакової підвіски екскаватор можна використати як стріловий самохідний кран.

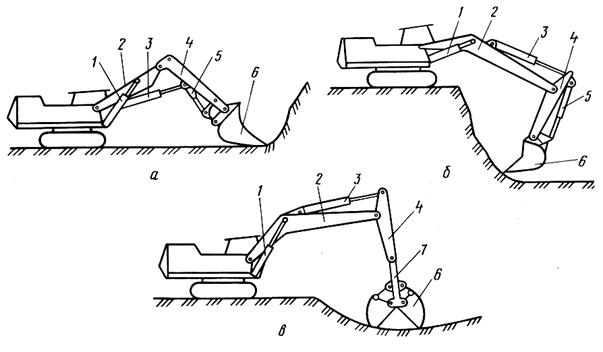

Екскаватори з гідравличним приводом складають більшу частину одноковшових будівельних екскаваторів, що виготовляються зараз у СНД. Їх параметри регламентовано ГОСТом 22894-77. Порівняно з механічними екскаваторами при рівній потужності двигуна гідравлічні мають приблизно на 30 відсотків меншу металоємкість і на 30 відсотків вищу продуктивність. Пояснюється це меншою металоємкістю гідрообємного приводу порівняно з механічним. Окрім того, гідрообємний привід забезпечує примусове переміщення робочого обладнання в будь-якому напрямі з заданими швидкостями, велику кількість основних і допоміжних рухів робочого обладнання, великі кути повороту елементів робочого обладнання, що дозволяє не лише підвищити продуктивність, а й розширити технологічні можливості.

Схема гідравлічного екскаватора з обладнанням пряма лопата показана на рис. 5.14,а. Робоче обладнання має шарнірно закріплену на поворотній платформі стрілу 2, до якої шарнірно підєднана рукоять 4. До останньої шарнірно прикріплений ковш 6. Гідроциліндри 1, 3, 5 повертають ці елементи. Оскільки кут повороту ковша досить великий, випорожнення останнього відбувається при його повороті. Можна навішувати і широкий ківш для виконання завантажувальних робіт.

Приблизно 90 відсотків усіх гідравлічних екскаваторів виготовляють з робочим обладнанням зворотня лопата (рис. 5.14, б). Стрілу 2 цих екскаваторів виготовляють моноблочною або складовою. До неї шарнірно прикріплюють рукоять 4, а до останньої - ковш 6. Всі елементи повертаються гідроциліндрами 1, 3, 5.

На гідравлічний екскаватор можна встановити й грейферний ківш (рис. 5.14, в). У такому разі він занурюється в грунт примусово за допомогою гідроциліндрів робочого обладнання. Це дозволяє ефективно розробляти тверді грунти. Створками ковша 6 керують за допомогою гідроциліндра 7. У тих випадках, коли необхідно забезпечити велике вертикальне переміщення грейферного ковша (наприклад, при зведенні підземних споруд методом «Стіна в грунт») між рукояттю і ківшом додатково монтують телескопічну штангу.

Рис. 5.14. Основні види робочого обладнання одноківшових гідравличних екскаваторів:

а- пряма лопата; б- зворотня лопата; в- грейфер; 1- гідроциліндри підйома та опускання стріли; 2- стріла; 3- гідроциліндри повороту рукояті; 4- рукоять; 5- гідроциліндр поворота ківша; 6- ківш; 7- гідроциліндр керування створками ківша

Близько 6 % гідравлічних екскаваторів виготовляють із телескопічним робочим обладнанням. Такі екскаватори універсальніші, можуть провести планування схилів, зачищення дна, стінок котлованів та ін.

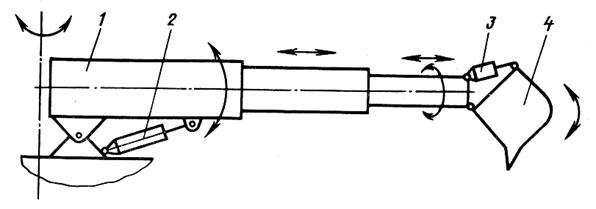

Схема телескопічного робочого обладнання екскаватора показана на рис. 5.15. На поворотній платформі шарнірно прикріплена телескопічна стріла 1. Елементи стріли можуть висовуватися гідроциліндрами (на схемі не вказано). Кут нахилу стріли у вертикальній площині змінюється гідроциліндром 2. Остання секція стріли може обертатися відносно своєї повздовжньої осі (на схемі всі переміщення елементів робочого обладнання вказано стрілочками). На стрілі шарнірно прикріплено ківш 4, який може повертатися гідроциліндром 3.

Рис. 5.15. Схема телескопічного робочого обладнання екскаватора:

1- телескопічна стріла; 2- гідроциліндр нахилу стріли; 3- гідроциліндр повороту ківша; 4- ківш

Гідравлічні екскаватори можна використати як маніпулятори при обладнанні їх різноманітними захватами. При навішуванні на робоче обладнання гідро- або пневмомолотів екскаватори застосовують для ущільнення дна котлованів та розробки мерзлих грунтів.

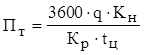

Технічна продуктивність (м3/год) одноківшових екскаваторів при копанні грунтів

(5.14)

(5.14)

де q - вміст ківша, м3; КН - коефіцієнт наповнення ківша, КН = 0,9…1,2; КР - коефіцієнт розпушування грунту, КР = 1,15…1,4; tЦ - тривалість робочого циклу, с.

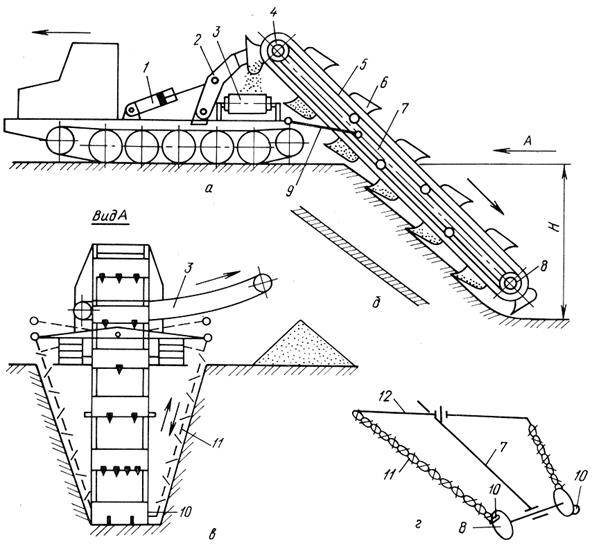

Екскаватори безперервної дії за призначенням поділяються на траншейні; дреновкладальні (для будівництва дренажних систем); меліоративні та канальні (для розробки, ремонту та очищення каналів); карєрні.

Траншейні екскаватори використовують для риття траншей прямокутного і трапецієвидного профілю під газо-, нафто- та продуктопроводи, каналізаційні та теплофікаційні системи, кабельні лінії звязку та електропостачання, а також для риття траншей під стрічкові фундаменти. Їх виготовляють як екскаватори повздовжнього копання, тобто напрям руху машини паралельний площині руху ківшів або інших робочих органів. Існуюча система індексації екскаваторів безперервної дії повздовжнього копання має такі позначення. На першому місці розміщено буквене позначення ЕТ, що означає - екскаватор траншейний. Далі іде буква, яка означає тип робочого органа: Р - роторний, Л - ланцюговий. Через тире записують три цифрових позначення. Перші дві цифри вказують на головний параметр траншейного екскаватора - найбільшу глибину копання в дм. Третя цифра означає порядковий номер моделі. За цифровим позначенням іде літера російського алфавіту, яка означає порядковий номер модернізації. Якщо модернізація не проводилася, то літера відсутня. Далі йде буквене позначення кліматичного виготовлення. Якщо машина призначена для експлуатації з зоні помірного клімату - ця позначка відсутня. Наприклад, індекс ЕТР-206А розшифровується так: екскаватор траншейний роторний, глибина копання 20 дм, шоста модель після першої модернізації.

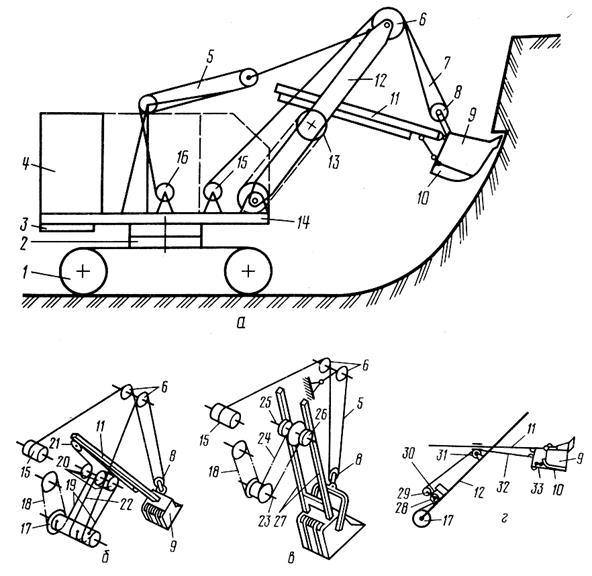

Траншейний екскаватор складається з базового пневмоколісного або частіше гусеничного тягача, який забезпечує поздовжнє переміщення машини; робочого обладнання, до складу якого входить робочий орган для розробки і відвальний пристрій для транспортування грунту в поперечному напрямі відносно напряму руху машини; допоміжного обладнання для піднімання і опускання робочого органу.

Робоче обладнання може бути навісним, причіпним або напівпричіпним до базової машини. Елементи, які розробляють грунт, у ланцюгових траншейних екскаваторів закріплені на одній або двох тягових ланцюгах, у роторних - на жорсткому колесі - роторі. Найчастіше траншейні екскаватори обладнують ківшами. Однак при розробці вузьких траншей вони забиваються грунтом і не спорожняються. У такому випадку доцільніше застосовувати шкребки (на ланцюгових екскаваторах) або зубці, закріплені на роторі (фрезерні екскаватори). Траншейні екскаватори, як правило, переміщують грунт у відвал, відсипаючи його у валик, паралельний траншеї. Траншею певного профілю та розмірів роблять за один прохід. Продуктивність у таких екскаваторів у 2,0…2,5 рази вища, ніж у одноковшових екскаваторів, при значно вищий якості робіт та менших питомих енергозатратах. Траншейні екскаватори розробляють грунти І…ІІІ категорій, більшість із них можуть розробляти і мерзлий грунт.

Схема ланцюгового навісного траншейного багатоковшового екскаватора показана на рис. 5.16. На базовому тягачі (рис. 5.16,а) за допомогою жорстких тяг 9 та рами 2 закріплена ківшова рама 7. У верхній і нижній частинах ківшової рами встановлені ведуча 4 на натяжна 8 зірочки. Їх охоплює два безкінечних, вільно зависаючих тягових ланцюгів 5, на яких закріплено ковші 6. У процесі роботи при одночасному русі базового тягача та ковшів кожен ківш зрізає стружку постійного перерізу (рис. 5.16,б), яка наповнює його. У верхньому положенні, обходячи ведучу зірочку 4, кожен ковш перекидається, висипаючи вміст на стрічковий відвальний конвеєр уліво чи вправо, можна відсипати грунт відповідно справа чи зліва від траншеї.

Рис. 5.16. Ланцюговий багатоківшовий траншейний екскаватор:

а- конструктивна схема; б- повздовжній переріз зрізаної стружки; в- вид з боку робочого органа; г- схема ланцюгового укісоутворювача; 1- гідроциліндр підйому та опускання робочого органа; 2- рама; 3- стрічковий відвальний конвеєр; 4,8- ведуча та натяжна зірочки; 5- тягові ланцюги; 6- ківші; 7- ківшова рама; 9- жорстка тяга; 10- кривошип; 11- ланцюг укісоутворювача; 12- поворотний важиль

З робочого положення в транспортне машина переводиться гідроциліндром 1. При втягуванні штоку гідроциліндра 1 верхня частина ківшової рами 7 переміщується вліво, а нижня піднімається. Цим же гідроциліндром регулюється і фіксується глибина викопуваної траншеї. Якщо треба збільшити глибину, то можна збільшити ківшову раму та тягові ланцюги і встановити більше ківшів.

Ширина траншеї визначається розміром ківшів. При розробці траншей трапецієвидного профілю в грунтах із низькою міцністю застосовують укісоутворювачі. В якості змінного обладнання на ланцюгових траншейних екскаваторах монтують ланцюгові укісоутворювачі (рис. 5.16,

2015-09-06

2015-09-06 7094

7094