Одной из важнейших единиц многих механических приводов является редуктор для преобразования скорости вращения. Снижение веса, уменьшение его габаритов и трудоемкости изготовления приводят к облегчению всего привода, улучшению его компоновочных возможностей и снижению себестоимости.

К настоящему времени накоплены некоторые сведения по расчетам и проектированию рядовых шариковых передач, фрикционных шариковых передач, цилиндрических планетарных шариковых передач. Известно, что практически во всех случаях они обладают меньшим весом, пониженными габаритами по сравнению с традиционными зубчатыми передачами, высоким КПД.

Однако их широкому внедрению в промышленность препятствуют низкая технологичность их изготовления, связанная с необходимостью создания специальных приспособлений, а в некоторых случаях непостоянство передаточных отношений.

Шариковые планетарные передачи торцового типа и построенные на их основе торцовые шариковые редукторы, в дальнейшем ТШР, по - своему конструктивному исполнению выделяются в особый ряд среди прочих шариковых передач следующим достоинствам: простота конструкции; высокая технологичность изготовления, так как все основные детали могут быть получены на серийном оборудовании; участие в передаче нагрузки большинства шаровых сателлитов, что существенно повышает нагрузочную способность, высокая ремонтопригодность, связанная с простотой замены шариков и, при необходимости, плоских дисков, на которых имеются беговые дорожки под шарики.

Установлено, что КПД шариковых передач этого типа находится на уровне КПД зубчатых передач, нагрузочная способность, по сравнению с эвольвентной зубчатой передачей, увеличивается примерна в 1,3 раза, повышается плавность работы за счет многопарности зацепления.

Не лишены такие передачи и недостатков. Основными из них являются: невозможность получения больших передаточных отношений в одной ступени, сложность образования профилей зубьев, связанная с необходимостью создания специальных приспособлений и специальных режущих инструментов.

Широко применяются в промышленности шаровые винтовые передачи. На их основе построены планетарные цилиндрические редукторы, способные редуцировать вращательное движение с большими передаточными отношениями. В качестве беговых дорожек могут использоваться как разомкнутые винтовые канавки, так и замкнутые синусоидальные. Такие редукторы имеют достаточно высокий КПД (порядка 0,92), надежны в работе и могут передавать значительные нагрузки.

Но нарезание беговых канавок на внутренних поверхностях цилиндрических втулок является весьма сложной технологической операцией. Ограниченность радиальных размеров не позволяет применять режущий инструмент на жесткой оправке, что отрицательно сказывается на точности обработки.

Но нарезание беговых канавок на внутренних поверхностях цилиндрических втулок является весьма сложной технологической операцией. Ограниченность радиальных размеров не позволяет применять режущий инструмент на жесткой оправке, что отрицательно сказывается на точности обработки.

При передаточном числе свыше 36 целесообразно редуктор выполнять двухступенчатым.

107. ТЯГОВАЯ СПОСОБНОСТЬ РЕМЕННОЙ ПЕРЕДАЧИ.

Фактическую тяговую способность передачи характеризует окружная сила Ft или вращающийся момент T.

где  — коэффициент тяги.

— коэффициент тяги.

Для получения высокой тяговой способности передач рекомендуется обеспечивать a ³ 150° для плоскоременной передачи и a ³ 120° — для клиноременной передачи.

Кривые скольжения. Работоспособность ременной передачи принято характеризовать кривыми скольжения и к. п. д. (рис.) Такие кривые являются результатом испытаний ремней

различных типов и материалов. На графике по оси ординат отсчитывают относительное скольжение ей к. п. д., а по оси абсцисс — нагрузку передачи, которую выражают через коэффициент тяги

Коэффициент тяги j позволяет судить о том, какая часть предварительного натяжения ремня F0 используется полезно для передачи нагрузки Ft, т. е. характеризует степень загруженности передачи. Целесообразность выражения нагрузки передачи через безразмерный коэффициент j объясняется тем, что скольжение и к. п. д. связаны именно со степенью загруженности передачи, а не с абсолютным значением нагрузки.

На начальном участке кривой скольжения от 0 до j0 наблюдается только упругое скольжение. Так как упругие деформации ремня приближенно подчиняются закону Гука, этот участок близок к прямолинейному. Дальнейшее увеличение нагрузки приводит к частичному, а затем и полному буксованию. В зоне j0.. jmax наблюдается как упругое скольжение, так и буксование. Они разделяются продолжением прямой в штриховой линией.

Рабочую нагрузку рекомендуют выбирать вблизи критического значения j0 и слева от нее. Этому значению соответствует также и максимальное значение к. п. д. Работу в зоне частичного буксования допускают только при кратковременных перегрузках, например при пуске. В этой зоне к. п. д. резко снижается вследствие увеличения потерь на скольжение ремня, а ремень быстро изнашивается. Размер зоны частичного буксования характеризует способность передачи воспринимать кратковременные перегрузки. Отношение jmax / j0 для ремней:

плоских кожаных и шерстяных 1,35... 1,5

прорезиненных] 15...1 3

хлопчатобумажных 1,25... 1 '4

клиновых 1 5... l '6

108. МУФТЫ УПРУГИЕ

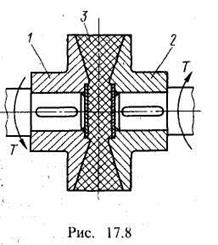

Назначение и динамические свойства муфт. Конструкция одной из упругих муфт изображена на рис. Эту конструкцию можно рассматривать как принципиальную схему, общую для всех упругих муфт. Здесь полумуфты 1 к 2 связаны упругим элементом 3. Упругая связь полумуфт позволяет: компенсировать несоосность валов; изменить жесткость системы. в целях устранения резонансных колебаний при периодически изменяющейся нагрузке; снизить ударные перегрузки.

Одной из основных характеристик упругой муфты является ее жесткость. Переменной жесткостью обладают муфты с неметаллическими упругими элементами, материалы которых (резина, кожа и т. д.) не подчиняются закону Гука, а также муфты с металлическими упругими элементами, условия деформирования которых задаются конструкцией. От характеристики жесткости упругой муфты в значительной степени зависит способность машины переносить резкие изменения нагрузки (удары) и работать без резонанса колебаний.

Одной из основных характеристик упругой муфты является ее жесткость. Переменной жесткостью обладают муфты с неметаллическими упругими элементами, материалы которых (резина, кожа и т. д.) не подчиняются закону Гука, а также муфты с металлическими упругими элементами, условия деформирования которых задаются конструкцией. От характеристики жесткости упругой муфты в значительной степени зависит способность машины переносить резкие изменения нагрузки (удары) и работать без резонанса колебаний.

Важным свойством упругой муфты является ее демпфирующая способность, которая характеризуется энергией, необратимо поглощаемой муфтой за один цикл Эта энергия измеряется площадью петли гистерезиса. Энергия в муфтах расходуется на внутреннее и внешнее трение при деформировании упругих элементов.

Демпфирующая способность упругих муфт способствует снижению динамических нагрузок и затуханию колебаний.

Каждая машина—это обычно сложная многомассовая система. Методы расчета колебаний таких систем изучают в специальных курсах. Для того чтобы выяснить, каким образом упругие муфты влияют на динамические свойства машины, рассмотрим простую модель, схема которой изображена на рис. 17.11, и ограничим решение задачи дополнительными условиями, перечисленными ниже.

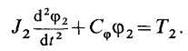

Уравнение движения массы:

2015-09-06

2015-09-06 1159

1159